一种可自动检测及调整的掘进机钻头控制系统

2023-12-04叶钰斌胡振华

叶钰斌 胡振华 王 禛 侯 庆

(江苏师范大学科文学院,徐州 221116)

我国是能源大国,煤炭占能源生产总量的比重连续多年保持在75%以上,对于能源结构的意义非凡。在能源开采工作中,随着巷道掘进量的增加,工作难度越来越大。目前,巷道掘进设备的自动化程度仍然偏低,影响了煤炭开采效率,同时可能引发一系列问题。因此,推动巷道掘进设备的自动化,实现钻头可自动调速的掘进机控制系统,将成为未来煤层开采工作的关键点。

钻速自动调整的掘进机控制系统可以提高采煤效率、设备的可靠性、降低能耗,并且在深层煤层作业时具有自我调节、检测功能。这将极大地减少人力资源,保障工作人员的安全。同时,方便人员分析矿山煤炭储量与质量,降低企业的盈利风险,对于开采工作的路线规划具有重大意义。

1 硬度检测系统的构建

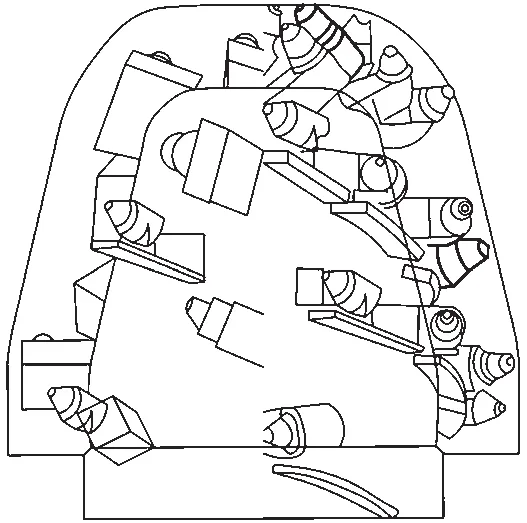

掘进机粉碎矿石主要依靠截割部来实现,机器上电后截割头转动带动截齿运动,通过截齿运动对矿石进行持续冲击,完成矿石切割[1]。根据钻头的工作原理,设计出一种能够检测矿石硬度的装置。该硬度检测装置主要由压力传感器组成,安装于截割部上且与截齿接触。截齿冲击矿石时受到反作用力。检测装置实时收集该作用力的数据,将收集到的数值作为下截齿的载荷,即当前岩层的硬度值。该数值变化象征岩层硬度的变化情况[2]。该检测装置的大致结构外形,如图1 所示。

图1 掘进机截割头检测装置示意

首先,分析截割头截齿工作的实际情况。截割头上最先受到煤矿作用力的部位为其最前端和最外圈。考虑检测数值的精确性受煤矿岩层天然结构等偶然因素的影响,将检测装置结构设置在截割头部位的截齿上,即在最前端安装1 个装置,在最外圈均匀安装4 个装置,共安装5 个装置[3]。工作时,每个装置上的压力传感器实时收集数据,并对收集到的数据求取平均值,该均值即为当前岩层的硬度值。

其次,完善检测装置的硬件控制系统。装置选用可编程逻辑控制器(Programmable Logic Controller,PLC)进行数据处理,控制器编写的算法应能够满足传感器数据数值转换的高精度需求。数据采集模块采用压力传感器,能够实现高精度的测量,满足量程的基本要求。通信传输模块为控制器局域网络(Controller Area Network,CAN)总线方式,将数据准确无误传送给控制系统,执行数据传输和接收的作业。

装置采用的CAN 总线通信方式,是一种可靠的计算机网络技术,能使信号通过总线实时、高效率的进行传输,使控制单元通过总线共享数据信息,以此达到简化设备、提高检测精确度、提升装置抗干扰能力、减少设备应用和生产的成本以及配合衔接控制系统工作的目的。此外,CAN 总线为多主方式工作,节点有不同的优先级并且具有非破坏性仲裁技术,报文采用短帧结构使得数据出错率较低。该数据通信方式效率高,且具备优秀的可靠性和实时性,是将来传感器智能化实现以及自动化控制的关键。

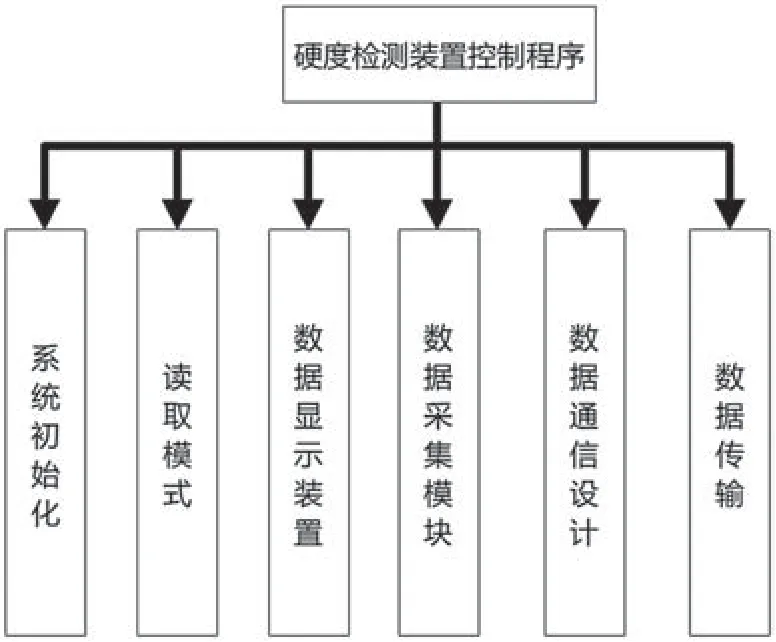

再次,完善检测装置的功能程序配置。系统使用C 语言完成各部分功能程序的编程,针对各个功能模块分别编写对应的动作实现程序。分析该控制系统的实现过程及要求,结合硬件部分构建的设备模型,匹配出对应的软件功能模块,包括数据采集模块、CAN总线通信、数据显示模块和主程序模块等。检测装置软件设计结构,如图2 所示。过程中受到的载荷也在不断变化,电机工作功率极不稳定,使得电机长时间处于过载或欠载状态,极易造成电机飞车、短路和断相等故障,进而导致电机设备损坏,甚至威胁人身安全。

图2 检测装置主要的软件设计结构图

最后,完成功能模块的编写并导入执行动作程序后,对该软件模块系统上电进行初始化,初始化进程动作加载结束即表示设计的程序导入成功。同时,前往实地进行装置的功能有效性检验。在截齿与煤矿岩层持续的冲击过程中,传感器不断采集信号,通过CAN 总线实时传输数据,将数据反馈在液晶显示屏上[4]。液晶显示模块样式,如图3 所示。

图3 液晶显示模块样式

2 变频器的应用

在当前工程机器的作业场景中,设备最理想的工作状态是能够保持恒功率运行。然而,掘进机截割头的工作主要依靠截割电机来驱动,在煤矿巷道工作过程中岩石的每层硬度都在不断变化,导致截割头工作

基于此,在实现系统硬件设计的同时提出对截割电机进行恒功率运行的调速方案设计。据现有技术列出6 种调速方式,包括液压马达调速、双速电机调速、软启动方式、直流调速、开关磁阻电机调速以及变频调速。分析现有的调速方式,结合实际应用,考虑安装成本、过载能力等因素,得出使用变频器调速是较好的选择[5]。

变频器主要由主电路和控制电路两部分构成,主电路包括整流电路和逆变电路[6]。控制电路能够控制逆变电路的开关、整流电路的电压状况,并且具有保护电路的功能。逆变电路受到控制电路的作用,将输出信号转换为任意频率和电压的交流信号。接收数据由PLC 进行计算处理,将动作信号发送到变频器,变频器再执行相应的指令,以控制切换截割电机转速[7]。变频器工作原理,如图4 所示。

图4 变频器工作原理

其工作原理可用公式表示,即

式中:N为电动机转速;P为电动机极对数;s为电动机转差率;f1为电动机供电频率。分析式(1)可知,电动机的转速和供电频率成正比,可以使用变频器持续改变电机的供电频率,使得电动机转子实现平滑调速。

3 钻速控制环节的设定

截割不同硬度的煤岩会使掘进机承受的截割载荷产生较大的差异。设备正常掘进作业时,在截割硬度较小的煤层时应降低截割电机的转速以避免能源损耗,而在截割硬度较大的岩层时应增大截割电机的转速以提高工作效率,通过调节转速可对设备性能进行一定的保护[8]。因此,设置不同的截割头固定转速挡,使用不同转速挡位对不同硬度的煤岩层巷道进行冲击粉碎。观察并记录不同挡位对不同硬度岩层的作业完成情况,通过匹配分析得出硬度阈值下对应的最佳转速值。

截割转速挡位数据,如表1 所示。根据所得数据情况将截割电机分为低速、中速和高速挡位。设置电机上电初始化空载运行时为低速挡。低速挡位适用于硬度值不大于5 MPa 的煤层巷道,中速挡位适用于硬度值为5 ~8 MPa 的混合岩层巷道,高速挡位适用于硬度不小于8 MPa 的全岩巷道。工作时,传感器装置在线检测当前巷道的硬度,PLC 根据反馈的硬度值控制变频器调频,实时调整截割电机进行换挡。

表1 截割转速挡位数据

首先,系统将PLC 与变频调速技术相结合。若检测装置的检测数据持续增大,则表示当前掘进过程中岩石的硬度在增加[9]。当数值增大且突破对应挡位的硬度阈值时,PLC 可自动控制变频器实现截割电机转速向高挡位切换。反之,数据下降时电机自动向低挡位切换,从而提高掘进效率并保护电机。

其次,完善钻速调节装置的硬件系统。将该控制系统的上位机作为检测装置的液晶显示屏,下位机作为PLC。设备中的变频控制器、主控制器和显示模块均采用CAN 总线通信方式。变频器接收PLC 的控制指令,负责调整截割电机的转速,截割电机运动中的各种参数均显示在显示屏上。

最后,完善钻速调节装置的功能程序配置。对CAN 总线进行初始化处理,其所接收的数据为从变频器上获取的电流、电压等参数,并将控制器指令发送给变频器[10]。同时,设置智能换挡模式,即由低挡换中挡或高挡模块、中挡换高挡或低挡模块、高挡换中挡或低挡模块,通过检测装置所检测的数据与硬度阈值相比较,符合换挡条件时自动完成换挡操作[11]。自动调整系统控制逻辑,如图5 所示。

图5 自动调整系统控制逻辑图

4 结语

转速作为电机重要的参数,是电机转子的旋转速度。在工业生产中要加强对电机转速的监测控制并且深入研究电机保护的方式,以此降低生产成本同时防止发生事故造成人身安全。

设计的掘进机钻头控制系统使用效果良好,结构合理,性能可靠,降低了截割电机的故障率,减少了设备维修成本和人工成本,提高了整机的性能与技术水平。掘进机截割电机的转速控制,能够使掘进机在作业过程中自动适应岩层硬度的变化,并且能保持机车工作的稳定。

掘进机钻头控制系统可采集检测装置数据,并通过CAN 总线通信自动换挡,应用效果良好,降低了截割电机的故障率,提高了整机的性能与技术水平。在巷道作业过程中,煤层巷道采用高挡位,半煤岩巷道切换至中挡位,全岩巷道采用高挡位,实现了根据巷道岩石硬度控制掘进机运行的功能,不仅提高了掘进机的破岩效率,而且保证了掘进工作的完成进度。