落地镗铣床主轴轴承温升原因分析与解决方案

2023-12-04李刚利

李刚利

(共享装备股份有限公司,银川 750021)

主轴轴承温升是主轴系统的重要技术指标。落地镗铣床主要采用滑枕移动式结构,其主轴传动系统一般安装在主轴箱内后端。主轴箱使用整体框架式结构,滑枕位于箱体内部。滑枕内装的铣轴带动镗轴旋转,镗轴在铣轴内移动。

1 主轴轴承温升的主要影响因素

主轴部件的温升包含切削热、主轴轴承与传动齿轮等部件的摩擦温升等,其中主轴轴承的摩擦是温升的主要原因。温度剧烈变化会严重影响轴承间隙,进而影响机床精度。温度分布不均,会造成零部件之间相互位置关系的变化,影响被加工工件的尺寸[1]。

1.1 轴承外围零件的加工精度

轴承内外圈为薄壁零件,极易因轴和轴承座的形位误差产生变形,导致轴承精度下降,运转温升超标。以某220 mm×300 mm×38 mm 的P6 级轴承为例,其外圈圆柱度为0.008 mm。若轴承安装孔的圆柱度为0.020 mm,轴承安装后外圈的圆柱度将接近安装的圆柱度(P6 级轴承的外圈圆柱度为0.025 mm),轴承滚道变形,运转工况恶化,温升加剧。因此,轴承位尺寸、圆柱度、前后轴承位同心度、挡边与轴线的垂直度等加工精度十分关键[2]。

1.2 轴承工作游隙的影响

轴承运转时,内部游隙(又称工作游隙)的大小对轴承的疲劳寿命、温升等性能有较大影响。为了提高精密机床主轴的径向(轴向)定位精度、旋转精度及刚性,通常在组装轴承时施加一定的预紧量(负游隙)。但是随着预紧量的增大,疲劳寿命显著下降,轴承的温升较高,当工作游隙为微负值时,轴承的疲劳寿命最长。因此,适配轴承的游隙时,会将工作游隙调整为零或略有预紧[3]。

1.3 轴承的润滑

轴承温升和润滑油供油量的关系如图1 所示。在温度曲线的中部轴承温度最高,在供油量较小或足够大时,轴承温升较小。供油量过大时回油困难,而油气润滑可以使轴承在温升相对小的区域工作,从而有效降低轴承温升[4]。

图1 供油量与轴承温度关系曲线

1.4 散热条件

散热条件也是影响轴承温升的重要因素,增大散热面积或强制循环冷却可以有效改善温升。在滑枕结构一定的情况下,强制循环冷却是最适合的方法[5]。

2 主轴温升的解决方案

通过分析可以看出,在保证加工精度的情况下,采用合理调整轴承工作游隙、增设主轴套强制冷却和采用油气润滑的方法可以控制主轴温升。

2.1 轴承安装游隙的选择计算

轴承运转时,随着轴承温度的升高,工作游隙逐渐减小,即预紧量增大,疲劳寿命显著缩短。因此,轴承组装时的安装游隙应取正值,可控制在0 ~0.005 mm。轴承的工作游隙随配合、运转中温度的条件而发生变化。以滚子轴承径向游隙的变化为例,轴承的工作游隙比理论游隙(安装游隙)小,如图2所示。

图2 滚子轴承径向游隙

游隙关系式为

式中:ΔO为理论游隙,即装配调整时的安装游隙;Δ为工作游隙,即轴承运转时的内部游隙,一般取-0.005 ~-0.010 mm,过盈量为0.005 ~0.010 mm;ΔDe为外圈与孔配合产生的游隙减少量,一般为有效过盈量的70%~90%;ΔDi为内圈与轴的配合产生的游隙减少量;Δt为内外圈温差产生的游隙减少量。

外圈与孔配合产生的游隙减少量,计算式为

式中:ΔD为外圈与孔的有效过盈量;D为壳体孔内径;D0为轴承外径;De为外圈滚道直径。

由轴承旋转而产生的摩擦热,通过轴及外壳散去,外壳比轴的散热条件好,因此外圈温度较低,内圈及滚动体温度比外圈高5 ~10 ℃,高速旋转或外圈加冷却套后温差会更高(增加冷却套后实际测试内外圈温差为16 ℃)。径向游隙因内外圈的热膨胀差而减少,减少量的计算公式为

式中:α为轴承钢的线胀系数,取12.5×10-6℃-1;ΔT为内外圈温差。

按照游隙控制理论进行计算,TK6916 落地铣镗床主轴轴承的工作游隙为-0.01 mm 时,径向安装游隙需控制在0.03 mm,实际安装调整为0.02 mm。同时,与径向安装游隙为0.007 mm、转速为700 r·min-1的主轴进行空运转对比试验,分析结果可知,轴承温升降低4 ℃。

2.2 落地镗主轴套强制冷却结构设计

2.2.1 冷却套材料的选择

冷却套多选择与滑枕相同的铸铁材料。由于滑枕、铣轴等系统配合尺寸的限制,160 型号以上的落地镗冷却套一般长度大于1 000 mm,壁厚多为30 ~40 mm,加工后油道位可能在20 mm 左右,是典型长筒薄壁零件。目前,主流高刚性落地镗滑枕采用QT600-3 以上的材料,但是此材质的冷却套加工后良品率低,缩松或砂眼严重,装机后易出现渗漏,影响使用。采用HT300 离心铸造的冷却套,可以显著解决铸造缺陷问题。

2.2.2 冷却套与滑枕配合尺寸的选择

滑枕与冷却套多分开加工装配,两者一般选择间隙配合,滑枕安装孔的精度等级一般选择H7,圆柱度不大于0.008 mm,粗糙度小于1.6 μm。冷却套外径公差为-0.005 ~-0.010 mm,圆柱度为0.004 mm,粗糙度小于0.4 μm。

部分重型落地镗铣床会选择采用冷却套先冷装到滑枕上,再精加工轴承位的方法。由于冷却套为薄壁零件,过盈量大,精加工后应力释放会引起孔的变形;过盈量小,加工时冷却套与滑枕之间易产生相对移动。考虑轴承与滑枕孔的最大过盈量为0.022 mm,为避免拆装轴承引起套与滑枕的相对移动,套与滑枕孔的过盈量定为0.04 ~0.07 mm。实际大修拆解检验发现,此配合未出现滑枕孔精度不稳定现象。

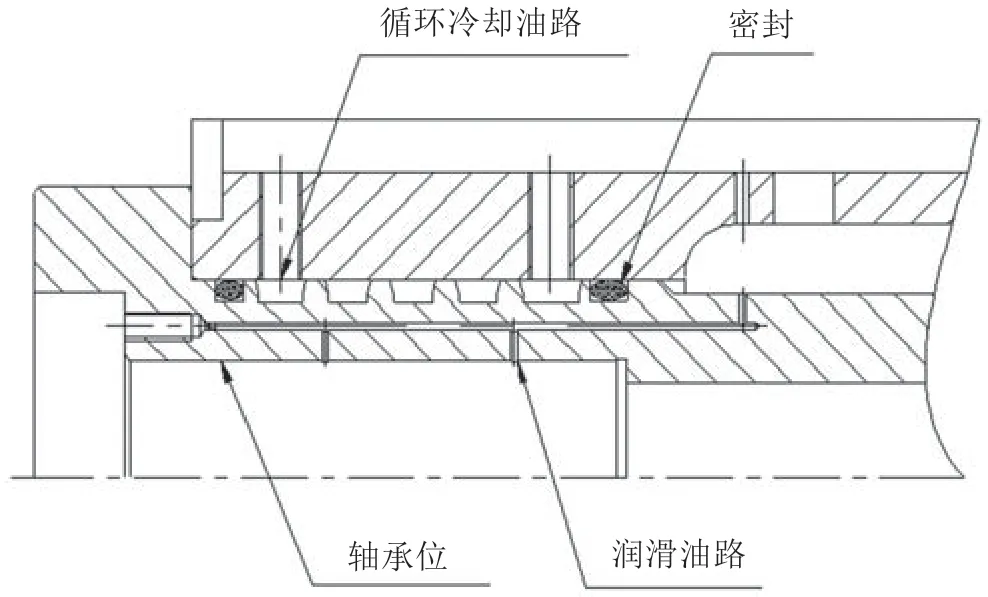

2.2.3 冷却回路的密封

循环冷却回路为单独回路,需要与轴承润滑回路隔离,润滑进油及回油回路靠端面和螺纹密封胶进行密封。冷却套循环回路的密封多为在主轴套轴承位两端安装O 形圈结构,如图3 所示。冷装主轴套无法使用O 形圈,这是因为O 形圈遇低温冷却套后变硬无弹性,安装会造成O 形圈剪切破碎。对此,可以预先加工出密封台阶,主轴套冷装后使用加长工具在台阶位安装O 形圈,用半环压实,实现轴向和径向密封。

图3 循环冷却回路结构

2.2.4 油冷机制冷量的选择

油冷机的制冷量需要与主轴发热量匹配,但是影响主轴发热量的因素较多,不易确定,具体的估算公式为

式中:Q为油冷机制冷量,kW;P为主电机功率,kW;η为功率损失,取10%;φ为主轴功率损失所占比例,取40%。

油冷机有启停,但是主轴锥孔温度持续上升,说明热交换不足,需要增加冷却回路流量;油冷机持续制冷,说明油冷机制冷量小,应加大油冷机制冷量[6]。

2.3 主轴轴承润滑

油气润滑结合温度探测是现阶段较为先进的润滑控制技术,电主轴、落地镗铣床主轴等均采用此类润滑方式。该技术以0.4 MPa 左右的压缩空气作为输送载体,将紊流态的润滑油输送到润滑点,耗油量少,具有一定冷却效果,轴承温升小且免维护,配合轴承温度检测报警可以有效避免供油异常造成的主轴损坏。

单位时间内的油量需求由相应设备参数和运行条件决定,可先估算,再实际测试修正供油量。单位时间内的油量需求的估算公式为

式中:L为润滑油需求量,mL·h-1;D'为轴承内径,mm;I为轴承的宽度,mm;β为校正系数,取0.01~0.03,其中0.01 适用于角接触球轴承,0.02 适用于普通球轴承,0.03 适用于滚子轴承。

3 结语

通过实践验证,主轴轴承安装尺寸精度差、游隙调整不当是造成温升的主要因素。在加工工艺水平一定的情况下,匹配合适的轴承轴向游隙,增设合理的主轴冷却回路,同时采用油气润滑技术能够有效控制主轴轴承的温升。