电厂超临界锅炉末级过热器爆管原因分析及对策

2023-12-04李亚芬

张 奎 曾 祥 李亚芬

(1.南昌科晨电力试验研究有限公司,南昌 330096;2.国网江西省电力有限公司电力科学研究院,南昌 330096;3.国网江西省电力有限公司超高压分公司,南昌 330029)

火力发电厂机组中,约有70%的事故来自锅炉侧,而且大部分原因在于过热器、水冷壁、再热器以及省煤器这4 类管(简称锅炉“四小管”)的泄漏和爆管。管道泄漏和爆管事故会造成机组非计划停运,是影响火力发电厂机组安全经济运行的主要因素。

近年来,随着火力发电厂机组运行时间的延长,锅炉各承压部件的金属材料逐渐发生老化。长期的高温腐蚀、机组启停以及深度调峰,使得材料应力集中和裂纹等各类缺陷不断增多,锅炉“四小管”爆管的概率大幅增加。火电厂机组的非计划停运不仅给发电企业造成较大经济损失,也会影响电网的正常调度,极易发生各类电网事件。在锅炉“四小管”中,末级过热爆管问题时有发生,本文根据一起典型案例进行爆管原因分析,并提出相关处理对策。某电厂1#炉为超临界Π 型炉,运行时间约2.5 万h。末级过热器管高温出口段左数第13 屏、前数第6 根管道弯头部位在点火运行并网后25 h 爆管,爆管前壁温567 ℃,锅炉末级过热器共82屏管屏,每屏12 根管道。为了分析爆管原因,消除设备隐患,保障机组稳定运行,对爆裂的SA-213T91 钢管进行失效分析[1-6]。

1 相关检验与力学性能分析

1.1 宏观检验

本次爆管宏观形貌如图1 所示,爆口呈鱼嘴状,爆口内壁、外壁均出现大量与爆口方向平行的树皮纹。爆口尺寸长约43 mm,宽约20 mm,爆口边缘管壁严重减薄成薄刃状。从爆口的宏观分析来看,末级过热器爆管具有超温过热爆漏的特征。分别取样a 和b,其中a 为图1 中所示爆口位置,b 为远离爆口的位置。

图1 爆口宏观形貌及样品a 取样位置

1.2 显微组织检验

在爆口尖端位置及远离爆口位置分别取a、b 试样进行显微组织分析和内壁氧化皮形貌观测。爆口位置a 试样横截面显微组织,如图2 所示。由图2 可见,金相组织严重老化,碳化物大量析出并沿晶界聚集,爆口尖端组织被拉长。爆口位置a 试样纵截面显微组织,如图3所示。由图3可清晰见到沿晶界分布的链状碳化物。经测量,单个碳化物尺寸在1.3 μm 左右。

图2 a 试样横截面显微组织

图3 a 试样纵截面显微组织

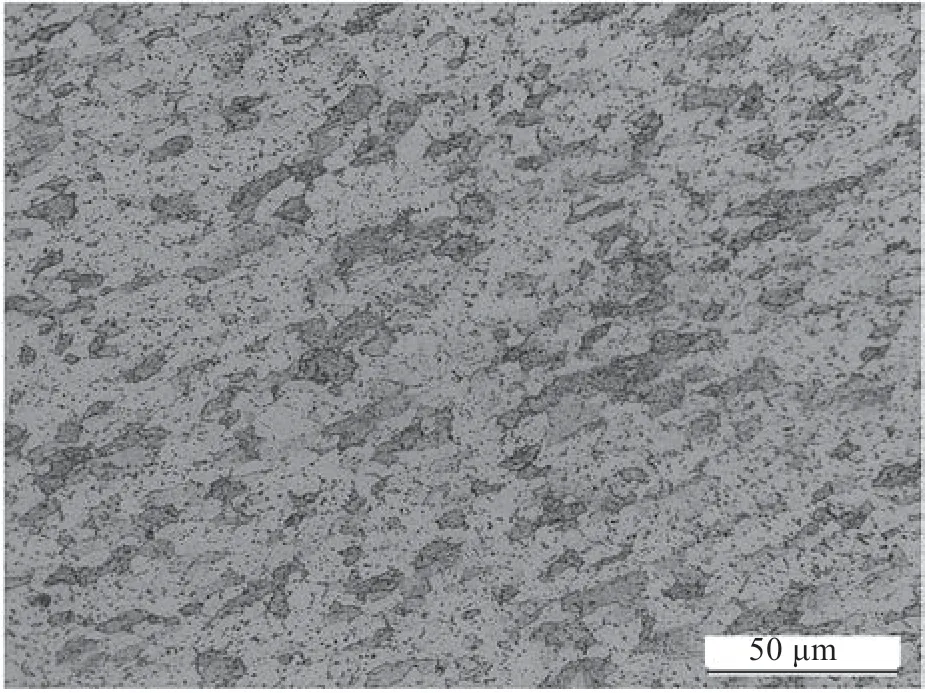

b 试样距离爆口位置约250 mm,对其进行金相检验,其横截面显微组织如图4 所示。金相组织为回火索氏体,根据《火力发电厂金属技术监督规程》(DL/T 884—2019)对试样金相组织进行评级[7],b 试样的金相组织老化级别为3.5 级,属于中度老化。该位置的氧化皮显微形貌如图5 所示,可见试样内壁氧化皮厚度为198.365 μm,且呈多层形貌结构。氧化皮的表层结构为柱状晶层,含有较多的空隙和裂纹,与内层氧化皮有明显的分界面。

图4 b 试样横截面显微组织

图5 b 试样氧化皮显微形貌

炉管金属当量运行壁温计算经验公式为

式中:T为当量金属温度,℃;t为管内壁氧化层厚度,mm;x为管道已运行时间,h;ɑ、b为材料常数。

代入相关数据,求得爆管的当量壁温为649 ℃,可见所送检的爆口管道长期处于较高温度水平下运行。蒸汽温度越高,氧化皮表层的团簇状物质生成的越多,外层氧化皮越疏松,氧化皮整体的黏附性和抗氧化性就越差,易发生剥落。

1.3 力学性能分析

分别对a、b 样品进行显微维氏硬度测试,选取参数为载荷200 g、保载10 s,将测得的维氏硬度换算为布氏硬度后汇总于表1。根据《火力发电厂金属技术监督规程》(DL/T 438—2016),SA-213T91 钢管的布氏硬度值应为180 ~250 HBW[8]。由表1 中的数据可知,爆口位置a 试样的硬度平均值为172 HBW,远离爆口位置b 试样的硬度平均值为188 HBW。爆管位置的硬度值低于标准技术要求,而且明显低于远离爆口位置的硬度值。

表1 试样的硬度值

对送检的管道弯头上侧直管段沿纵向制取3 根试样,分别进行常温拉伸试验,检测结果如表2 所示。试验结果显示,爆口管道的力学性能符合《高压锅炉用无缝钢管》(GB/T 5310—2017)的要求[9]。

表2 常温拉伸试验结果

2 问题分析及对策

对#1 炉末级过热器爆管失效管道进行宏观检查和取样后可知,编号D13-6 末级过热器管道爆管具有超温过热爆漏的特征,爆口位置金相已严重老化,并出现方向性变形,且远离爆口部位的金相组织中度老化。爆口位置的硬度不满足《火力发电厂金属技术监督规程》(DL/T 438—2016)标准的要求,且明显低于远离爆口处的硬度。管道的常温力学性能符合标准要求,其内壁氧化皮厚度约为198 μm,估算爆管的当量壁温为649 ℃,可见送检的爆口管道长期处于较高温度下运行。

综合试验结果可以得出,爆口位置及远离爆口位置的显微组织已中度或完全老化,较厚的内壁氧化皮表明该管存在较长时间的过热。在机组启停的过程中,管壁金属温度变化产生的热应力是内壁氧化皮剥落的主要原因。随着管内壁氧化皮的剥落,氧化皮逐渐在管道下弯头处堆积,导致管道内介质流量不断减少,造成管壁的平均温度持续升高。

鉴于此,建议停炉时除对管道下弯头进行常规氧化皮堆积检查外,有必要检测内壁氧化皮的厚度,及时清理管内壁厚度偏大或者在启停炉及运行过程有较大剥落倾向的氧化皮。同时,采用内壁氧化皮测厚及寿命诊断原理,全方位分析锅炉高温受热面管的应力、温度及寿命情况,进而指导炉管的检修计划和方案,提高设备的安全性及检修的针对性。需要注意,管内壁氧化皮测厚是一种抽样测量方法,而内壁氧化皮本身是一个不断生成与剥落的交替过程,在实际操作中有可能发生部分测量结果与炉管实际劣化状况不符的情况。因此,还应结合金相分析及其他手段,更加准确地分析炉管的实际寿命情况,改善锅炉及其管道的运行工况,保证各部件在设计条件范围内运行,从源头遏制炉管超温爆管的发生。

3 结语

某电厂末级过热器管发生爆管现象,通过宏观检验、显微组织检验和力学性能分析,探究爆管原因,并提出相关建议,以改善锅炉及其管道的运行工况,消除设备隐患,避免再次出现超温爆管问题。未来,随着超超临界机组中新结构、新材料、新工艺的应用,锅炉管道安全运行将会涌现出更多难题。锅炉管道的防爆管工作重在预防,电厂运行管理人员应杜绝检查死角,确保能够及时发现锅炉存在的问题,将爆管事故消除在萌芽阶段,有效提升发电企业的经济效益。