基于Simulation 的桁架式桥梁检测车工作装置结构设计

2023-12-04张明月寇洪彬

张明月 寇洪彬

(湘潭理工学院,湘潭 411100)

桥梁的老化,受雨水、冰雪等自然因素侵蚀,以及车辆超载等恶劣服役条件,易导致桥面出现龟裂、梁板裂缝和露筋等问题。若未及时检修和排除故障,会对人们的安全造成不可逆转的危害,因此需要定期检测桥梁。桥梁检测车作为一种专用车辆可为工作人员提供作业平台,将工作人员及检修工具运送到指定作业位置,大大提高了作业效率,保障了工作人员的人身安全。

桥梁检测车主要分为臂架式和桁架式。臂架式桥梁检测车吊篮容纳的工作人员有限,且工作时需不断调整工作位置,作业效率不高。桁架式采用大面积、稳定的通道式工作平台,整车不用复位亦可行走,保证了检测工作的连续性,大大提高了检测人员的工作效率[1-3]。

1 桁架式桥梁检测车工作装置结构设计

1.1 整车结构

以桁架式桥梁检测车为研究对象,工作平台有效长度为9 m,水平工作平台最大承载质量为600 kg,末端最大承载质量为300 kg,采用3 轴一汽CA5260GYYP63 K1L3T1E5 型6×4 底盘。运用SolidWorks 建立整车的三维模型,整车结构如图1 所示。通过虚拟装配和运动仿真,排除运动干涉,保证工作装置运动的正确性和可靠性[4-5]。

图1 桁架式桥梁检测车结构

1.2 回转装置

第一回转装置支撑整个工作装置,驱动主臂回转90°。主臂与底盘之间采用型号110.28.800 单排交叉滚柱式回转支承连接。为了简化结构,采用液压缸驱动形式。第二回转装置连接垂直臂和回转臂,实现工作平台的180°回转。由于回转角度较大,安装空间有限,采用液压马达加行星减速机驱动回转支承的形式。支撑采用型号010.30.710 单排四点接触球式回转支承。

1.3 翻转机构

如图2 所示,翻转机构可实现翻转架相对主臂转动。翻转架与主臂铰接,通过2 个翻转油缸使翻转支架从水平状态变为垂直状态。主臂采用整体式,承载能力强。它的下部是回转支承的安装座,四面分别有3 块焊接的加强筋。主臂最左侧为配重,平衡桥梁检测车的倾覆力矩,配重质量为2 t。翻转支架为焊接件,中部有耳座,一对为翻转支架与主臂铰接点,另一对为翻转油缸铰接座。翻转支架另一面为T 形滑槽与垂直臂装配。

图2 翻转与升降机构

1.4 升降装置

升降装置可实现垂直臂相对翻转支架滑动,调节工作平台与桥底面距离。垂直臂两根纵梁上焊接有方形钢管,与翻转支架上的T 形滑槽相配合,由2 个升降油缸驱动垂直臂移动。垂直臂为环形桁架结构。由4 根纵梁、若干横梁以及若干加强梁组成的截面为方形桁架结构,长度约为9 m。底部为第二回转支承的固定座。

1.5 工作平台翻转机构

工作平台与回转臂通过销轴相连,平台油缸伸缩实现工作平台翻转。工作平台展开状态,如图3 所示。

图3 工作平台展开状态

2 倾覆力矩计算

工作时,垂直臂和工作平台的重心已经从车体偏移到车体外侧。若垂直臂与工作平台对桥梁检测车支点的倾覆力矩MQ大于整车的稳定力矩MW,就会发生侧翻的危险。分析可知,桥梁检测车最不稳定的工况为工作装置展开,主臂旋转到位,垂直臂竖直且工作平台未展开。此时,桥梁检测车的受力情况如图4 所示。其中:G为各部件的自身质量,N;L为各部件到重心的距离,mm;G1为配重块的质量,为20 000 N;G2为底盘车的质量,为74 200 N;G3为主臂的质量,为6 010 N;G4为翻转支架的质量,为7 300 N;G5为垂直臂和工作平台的质量,为20 050 N;F为支撑轮的支撑力,最大为40 000 N;L1=1 350 mm;L2=900 mm;L3=1 136 mm;L4=2 982 mm;L5=3 482 mm;L6=580 mm。

图4 不稳定工况受力分析

桥梁检测车整车的稳定力矩MW和支点的倾覆力矩MQ的计算公式为

将相关数据代入式(1)和式(2),有MW=116 980 N·m和MQ=98 410 N·m。可知,MW>MQ,满足要求,整车在最不稳定工况时不会侧翻。

3 关键部件有限元分析

3.1 翻转支架销轴应力分析

桥检车工作时,垂直臂、回转臂、工作平台及其他很多部件的重量都需要翻转架与主臂之间的销轴承载。翻转架销轴在整车的安全保障方面具有重要地位,需要校核该销轴是否满足工作要求。该销轴直径为50 mm,长度为580 mm,材料为45 钢。

SolidWorks Simulation 是一个虚拟测试环境,用于设计、评估零件性能并进行相关决策,以提高产品质量。文章运用Simulation 进行有限元分析,按照销轴真实的受力情况对销轴添加夹具,把与主臂接触的面选为固定面,添加固定约束,对与翻转架接触的面加载27 350 N 的力并划分网格。运行软件,得出分析结果如表1、图5 和图6 所示。

表1 翻转支架销轴分析结果

图5 翻转支架销轴位移图解

图6 翻转支架销轴应力图解

翻转架销轴连接可作为两个相对运动部件的连接,受大小相等、方向相反的剪力。工作过程中,要求销轴不能被剪断。根据表1 的分析结果可知,最大应力为20.18 MPa,小于销轴材料的屈服强度375.00 MPa,最大位移为0.001 8 mm,在安全范围之内,所以销轴的强度满足设计要求。

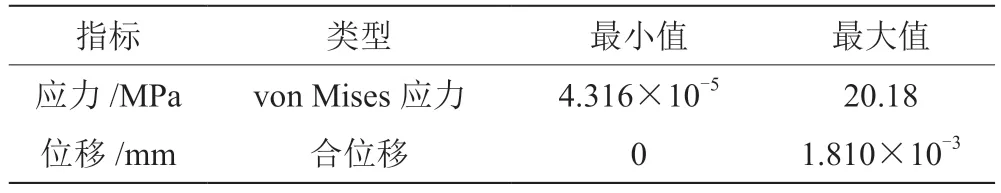

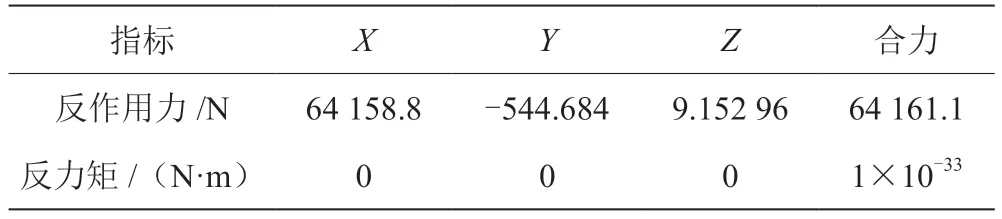

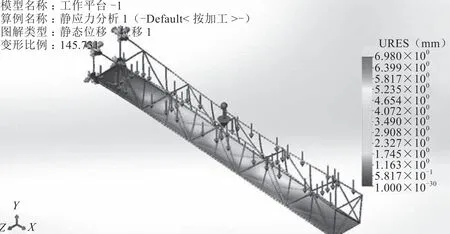

3.2 工作平台应力分析

工作平台为悬臂式结构,要求其自重尽可能轻,强度尽可能高,故工作平台采用桁架式结构,选用材料为Q235。工作平台绕上铰接点转动,上铰接点添加固定几何体约束。下铰接点为液压缸的铰接点,添加固定铰链约束。上铰接点的合力和下铰接点的合力分别如表2 和表3 所示。在工作平台上添加载荷,载荷为均匀分布在工作平台上的600 kg 的承载质量,以及桁架553 kg 的自身质量。

表2 工作平台上铰接点合力

表3 工作平台下铰接点合力

划分网格、运行分析,所得应力、位移、应变结果如表4 所示,相应的图解分别如图7 和图8 所示。计算结果显示:工作平台的最大应力为94.62 MPa,小于材料Q235 的屈服强度235.00 MPa;最大位移为6.98 mm,在工作平台最末端处。对于10 m 的桁架,该位移量在可接受范围内,故设计的工作平台结构合理。

表4 工作平台分析结果

图7 工作平台位移图解

图8 工作平台应力图解

4 结语

在三维建模软件SolidWorks 中对桁架式桥梁检测车工作装置进行设计建模,完成了整车的设计及装配,并对整车的安全性进行校核,保证车辆作业时不会倾翻,满足工作需求。运用Simulation 模块对关键零部件进行应力分析,结果表明,设计的桁架式桥梁检测车工作装置满足工作要求。