大型构件外圆直径测量装置设计

2023-12-04宾俞华廖金贵李孔文黄智刚韦明小陈玉梅

宾俞华 廖金贵 李孔文 黄智刚 韦明小 陈玉梅

(1.十一冶建设集团有限责任公司,柳州 545006;2.柳州欧维姆工程有限公司,柳州 545006)

在制作高炉炉壳和大直径管道时,上、下两节段筒体对接前需要验收对口尺寸。但是,由于构件的外圆直径较大,若采用常规工具测量,如皮尺、圆弧样板等,因精度不足,易造成质量问题。拉皮尺测量的方法操作简单且携带方便,但是由于存在高空作业,作业环境恶劣,测量难度大。而且拉皮尺测直径的误差大,精度低,需分段测量求和后计算直径,现场操作不便。圆弧样板测量可直接比对外圆直径的尺寸,但是不易携带和操作,测量精度有限。炉壳在制作时有大量的组对焊接,工作繁杂,验收困难。如果没有合适的测量装置,易造成大量返工,影响施工进度。因此,开发一套针对大型构件外圆直径测量的装置(以下简称测量装置)以解决这些问题很有必要。

1 工程概况

广西梧州市某钢铁有限公司3×2 060 m3高炉工程3#高炉制安工程,共有高炉1 座、热风炉3 座、重力除尘器1 座。其中,高炉炉壳最大直径为16.772 m,单座主体质量约700 t,炉壳最大直径为12.380 m,每座热风炉炉壳质量约483.82 t。该工程的制钢及安装工程量共计约7 000 t,合同总额约5 000 万元,于2022 年6 月开工,2023 年1 月完工,绝对工期为7 个月。

炉壳按照制作、组装、安装的流程分3 个区域完成。炉壳在分片制作滚圆时要测量外圆直径,在组装前要验收对口尺寸,组装后要复验,然后转运到安装现场,也要在吊装前验收上下接口的尺寸。外壳钢板圈中心在预装平台上检查[1]。外圆对口尺寸验收工序多,测量工作烦琐,各工作要求配合紧密,以保证工期。基于此,急需开发一套大型构件外圆直径测量的装置,在各工序的上下口对接、单节段组拼和制圆中辅助制作,减少工作量。

2 高炉炉壳的制作、组装与改制

2.1 高炉炉壳的下料制圆

采用尺寸较大、较厚的板料制圆时,操作工人通过滚床将平板料经多次反复卷制逐渐滚曲成型。一般用弦长不小于1 500 mm 的弧形样板检查弧线卡样,检测炉壳上下口,保障炉壳卷制质量。在滚圆过程中,可改用大型构件外圆直径测量的装置代替弧形样板[2],不断复测滚制的尺寸。通过尺寸复测的结果调整滚床的参数,制圆后再用该装置复核成品尺寸。

下料制圆前,材料进场要进行验收,其型号、规格、质量、数量等应符合设计文件和国家现行产品标准要求[3]。壳体号料与开孔采用数控切割,号料时需考虑收缩余量、切割损耗等因素。焊缝坡口割制后要用样板检查坡口,尺寸应符合要求。

2.2 高炉炉壳的组装

炉壳单筒节经分片制圆,上下接口的水平度和标高应符合设计要求,并在预拼装胎具上预拼。控制立焊缝对口错边量,预拼装时先用测量装置测量,若立缝两侧圆弧段的尺寸相差较大,需采取校正措施。若错边量符合要求,再用测量装置复核对口尺寸的圆弧段,确保上下节段在T 形缝连接处对接良好。预拼成单节段筒体后,多带预拼装检测前再次复核上下各节筒体的上下口尺寸。上下节段在组对时,立焊缝应错开。确认各带炉壳圆度、高度等项合格后,解体运往安装现场。

炉带及拼装构件需在安装现场布设炉壳及其他构件预装胎具。炉壳运至安装现场,在预装平台上先组装成带,再整带吊装就位。预装后要进行验收,运输过程做好固定。炉壳运至现场,现场施工人员再次验收炉壳。根据履带吊的吊载能力将多带炉壳进行预装组合焊接,多带组合焊接后验收尺寸,做好记录,整体吊装就位。

2.3 炉壳非圆柱段组对改制

炉壳整体结构存在锥形变节段,如炉壳的第6 带与第7 带。若炉壳的上下带之间对口的尺寸相差较大造成返工,必要时需切除对口中某一锥体节段的前端部分。改制的切除位置需准确,否则易造成节段无法使用,造成严重的经济损失。此时可用测量装置准确测量定位切除位置,具体如图1 所示。

3 大型构件外圆直径测量装置的设计原理

大型构件外圆直径测量装置是根据弓形几何尺寸关系公式设计出来的,公式原理图如图2 所示,其中r为半径,c为弦长,L为弧长,α为圆弧角。该原理基于同等弦长的不同直径圆存在唯一弧长与之对应。在测量不同直径圆时,弹簧复位式位移传感器有唯一对应的位移值,测量数据通过中央处理器(Central Processing Unit,CPU)处理后自动推算求得弧长和直径。

图2 公式原理图

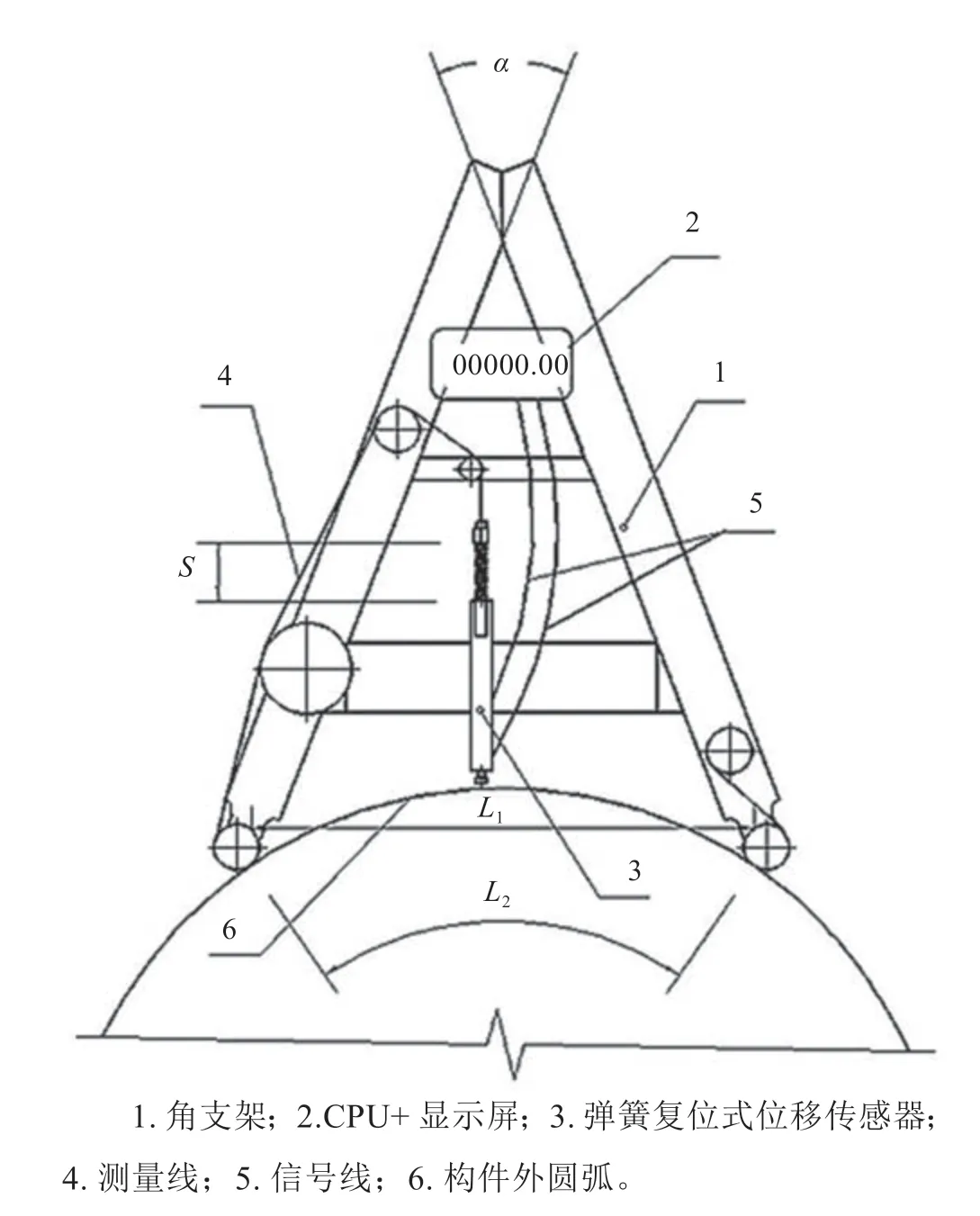

大型构件外圆直径测量装置包括弹簧复位式位移传感器、角支架、CPU+显示屏和测量线等,如图3 所示。测量装置在设计时已提前确定角支架中两个支腿的角度ɑ、支腿之间的测量线长度L1(也称初弦长)。测量时,因测量线贴合外圆构件,实际操作时支腿之间的弦长L1变为L2(也称实测弦长),此时弹簧复位式位移传感器会被拉长并测得一个位移值S,则实际弦长L2=L1+S。基于L2、ɑ、r之间的原理关系,通过CPU 计算得出外圆构件的半径r。测量过程只需1 次即可得出r值,同一圆弧测量多段,由该装置汇总数据自动得到该外圆的椭圆度,进而汇总资料得出验收结论。

图3 大型构件外圆直径测量装置

4 大型构件外圆直径测量装置的测量过程及步骤

4.1 测量过程

测量一个大型构件的外圆直径时,首先将该装置放置在构件外表面上,用手按住角支架并下压,使支腿两端的滚轮贴紧构件外表面。需注意,支腿两处的滑轮应尽量在同一水平面,以减少测量误差[4]。在角支架下压过程中,测量线贴紧被测构件的外圆面而被拉伸。由于测量线一端固定在角支架上,一端与弹簧复位式位移传感器连接,弹簧复位式位移传感器会被拉长而产生相应的位移信号,并将该位移信号传送到CPU。CPU 根据预先设定的关系式,计算出对应的直径值,并将结果显示在显示屏上。CPU 可设定多组测量数组保存的功能,而且可累计分析计算构件外圆的椭圆度并显示出来,便于检测人员直观判断被测构件的对接尺寸是否符合规范和设计要求。该测量装置能够准确测量大型构件的外圆直径,并实现高精度的测量,具有一定的实用性和可靠性[5]。

4.2 测量步骤

(1)将弓形几何的计算公式组转化为编码写入CPU,用信号线将弹簧复位式位移传感器与CPU+显示屏连接。(2)从线轮中拉出测量线,经压紧轮、偏心轮、转向轮、导向轮后与弹簧复位式位移传感器一端连接固定。(3)逆向旋转线轮,稍微收紧测量线,调整偏心轮位置紧绷测量线。(4)用多组标准构件标定该装置,验证装置的测量精度,简称标定。(5)标定完成后,测量时压紧轮贴紧构件外圆,测量线贴紧外圆并拉伸,弹簧复位式位移传感器得到一个位移值S,将S值反馈到CPU,即可求出r值并显示在显示屏上。(6)重复步骤(5),测量多组圆直径值,由CPU 汇总分析得出对口椭圆度数值,以判断椭圆度是否符合施工要求。(7)对口尺寸复核完成后,根据图纸要求的间隙在对口处添加垫片,按技术要求焊接焊缝,必要时进行探伤。

5 结语

案例工程施工难度大、工期紧、质量要求高。为节省成本并保证工期,壳体制作、组装、吊装等各工序都需要紧密配合,形成流水线作业,各工序的零件尺寸检验要快速且准确,减少返工、返修等不必要工序,同时要避免工件的堆积影响施工场地的布置。在实际施工时,采用文章介绍的测量装置,能够提高效率,减少返工,简化施工步骤,规范施工过程,为项目的施工管理提供便利。