机器人数控滚边程序的补偿方法研究

2023-12-04张瑞海朱品朝杨建军

张瑞海 朱品朝 刘 君 杨建军

(1.成都航空职业技术学院,成都 610100;2.四川成焊宝玛焊接装备工程有限公司,成都 610052)

机器人滚边压合技术是一项新型包边技术,具有成形美观、容易实现柔性化生产、投入与维护成本低、作业面积小、包边质量稳定以及调试周期相对较短等特点[1]。随着生产技术的不断发展,机器人滚边压合技术更加成熟,应用也更为广泛。机器人滚边压合技术已被应用于轿车白车身关键部件的包边制造,主要部件有顶盖天窗、发动机罩盖、行李厢盖、车门、翼子板和轮罩。机器人滚边系统主要由滚边模和夹具系统、滚轮系统、机器人及其控制系统组成[2]。

机器人滚边是一个复杂的薄板成形过程。它不同于简单的薄板弯曲,经常会出现缩进与胀大、回弹、变弯、起皱和破裂等成形缺陷。由于零件的不确定偏移造成机器人滚轮系统和产品件的相对关系发生改变后造成的缺陷是无法直接解决的。在白车身主线对后轮罩进行在线滚边时,由于车身误差和工装精度问题,会造成尺寸缺陷和形状缺陷。

1 汽车白车身轮罩机器人滚边系统误差来源及解决方案的研究现状

在实际生产过程中,机器人滚边常见的缺陷分为尺寸缺陷(包边的终止位置在离线位置里面或外面)和形状缺陷(包边的终止位置在预定包边线位置的上方或下方)两类。机器人滚边尺寸缺陷主要表现为缩进和胀大,通常与机器人滚边的压力和速度相关。产生缺陷的原因多样,可以通过一些实验措施在调试方法和机械结构上对这些缺陷进行修正补偿。机器人程序的误差来源分为夹具制造安装产生的外部误差和机器人本体制造时的内部误差两类,离线程序的误差主要由外部误差造成[3]。机器人与专业设备安装的相对位置误差的消除一直是行业研究的重点。蔡江等研究了工具坐标系拟合校准法,现场采集建立工具坐标系的3 个点,分别测量其在机器人坐标系和车身坐标系的值并使其重合,以此校准机器人与夹具的相对位置[4]。宋月娥等在用于机器人离线编程的工件标定算法研究中采用正交平面工件标定、圆形基准四点工件标定和辅助特征点三点3 种工件标定方法,比较全面地解决机器人离线编程技术应用过程中的工件标定问题[5]。Erick Nieves 等设计了一种工业机器人自动标定方法,使用一个能够引导机器人(Transmission Control Protocol,TCP)准确定位的控制系统,自动标定过程大约需要5 min[6]。Roebrock P 等提出除了补偿机器人在执行路径中偏离理论路径的误差方法,在测量阶段采用传感器采集的数据计算执行路径上每个位置点的误差值,将这些误差值传递给应用阶段,也可补偿机器人的路径误差[7]。王振华等在基于距离误差模型的工业机器人标定方法中提出一种结合激光跟踪仪,可有效提高机器人定位精度和距离精度[8]。徐贵力等提出一种基于两步法的工业机器人几何参数误差标定方法,通过构建标定坐标系,建立机器人坐标系和标定坐标系之间的转换矩阵,利用标定结果,根据转换矩阵模型,修正误差模型[9]。

这些计算方法采用离线方式对机器人工具坐标系进行修正,因此机器人滚边程序需要调试的点较多,而且是连续的在线工作。为了提高效率和质量,现在多使用数字化工厂仿真软件进行精细化仿真替代离线程序。将计算后的工具坐标使用机器人离线程序进行校准后,可以提高机器人程序的可使用度。这种测量方法使用专用夹具将工件固定到胎膜上,使用效果良好。

2 汽车白车身轮罩机器人滚边系统误差和数值采集研究

在汽车白车身焊接生产线的设计和规划过程中,部分车型的设计结构规划为侧围内总拼结构和侧围外总拼结构[10],在侧围后轮罩外观A 级面区域需要做包边工艺。由于制造工艺误差的积累,一般情况下认为白车身在经过前面的焊接工序后会出现实际车身数据与理论车身数据不匹配的问题[11]。如果这个偏移量过大,会导致产品在机器人包边过程中缺损报废。在滚边胎膜、包边工件以及机器人的相对位置固定后,完成机器人离线程序调校,利用机器人的高重复精度和柔性,可以实现对多种车型的包边规划。在汽车白车身生产线利用机器人滚边技术完成侧围后轮罩外板和内板包边工艺工序,目前有两种主要模式:一是利用机器人将胎膜更换到夹具上,夹具上设计胎膜定位装置将胎膜夹紧,机器人滚边动作完成后,将白车身输送到下一个工位;二是采用汽车白车身自定位,滚边胎膜上带有驱动机构。这两种方式都是为了更好地贴合胎膜与车身。

在汽车白车身焊接生产线经过多个工位和多种生产工艺完成相关操作后,每批次的产品总是存在个性差异,每个质量控制点也存在一些偏差。某汽车厂提供的两批次产品在同一控制点的激光在线检测数据如表1所示,可见两批次的产品控制点有1.6 mm 的偏差。在完全依靠模具冲压后,不经过控制的轮罩外观区域可能有更大偏差,这个偏差会造成滚边线过压,或滚边线距离过大造成无法压紧内板工件而产生无法修复的次品。

表1 某车型白车身右侧围机器人激光在线检测两批次数据对比 单位:mm

因此,一般情况下认为白车身在经过前面的焊接工序后会出现实际车身数据与理论车身数据不匹配的问题。为保证滚边质量,设计一种可浮动的胎模定位夹具,能够适应这种变化的机构来消除偏差。当白车身传输到位后,气缸推动胎模与车身完全贴合,此时认为胎膜坐标系与车身坐标系(坐标系1)重合,之后6 个位移传感器测量胎模的偏移量(图1)。根据测量的结果计算坐标系1 的偏移量,校准机器人滚边轨迹。设计一套可以对这些误差自动提供补偿的方法,可以极大地提高机器人轮罩滚边的整体产品质量。机器人程序的空间点有x、y、z、Rx、Ry、Rz共6 个变量,采用机械机构和位移传感器可以采集每一次胎膜偏移后的直线位移数值。这些直线位移值可以通过优化算法模拟胎膜移动后在初始坐标系的空间变化,而这个变化最终可以反馈到机器人模板执行器上。

图1 浮动胎膜的位移测量取点图

3 误差补偿的优化算法

确定偏移后的车身坐标系相对于机器人坐标系的位置和方向,即偏移后的车身坐标系的原点在机器人坐标系中的位置,以及偏移后车身坐标系相对于机器人坐标系的3 个旋转角。

使用FANUC 机器人滚边程序的例子:

程序中,UF:1 是用户指定的坐标系1 的零点,相对于工件不动,因此需要应用机构中采集的数据进行计算得出校准后的实时坐标系值。理论车身坐标系在机器人坐标系的相对位置已知,确定偏移后的车身坐标系在机器人坐标系中的位置,可先确定偏移后的车身坐标在理论车身坐标系的位置,再转换为在机器人坐标系的位置。

约定以下术语:坐标系0 即理论车身坐标系,坐标系1 即偏移后的车身坐标系,坐标系2 即机器人坐标系。

理论上,坐标系1 应和坐标系0 重合。但是,由于各种因素,坐标系1 发生了相对于坐标系0 的偏移。这个偏移过程可以理解为坐标系1 发生的4 个运动,即坐标系1 依次转动3 个卡尔丹角w、p和r(依次达到中间位置W、P和R),再平移至最终位置。

为了使坐标系1 在坐标系2 中的位置能够实时反馈到机器人程序UF 中,先要取得一个固定的UF 值,然后使用这个固定的值将机器人的滚边程序固化,最后通过一套检测装置取得每一辆车在这个位置的变化量,将这个直线位移量通过3 个坐标系的空间变化关系得到坐标系1 在坐标系2 中的实时值。

坐标系1 绕着自身x轴旋转w,达到中间位置W。

坐标系YWOZW表示此时的坐标系1。设点M在坐标系YWOZW中的坐标为(xW,yW,zW),在坐标系0 中的坐标为(x0,y0,z0)。在中间位置W的坐标系1 继续绕自身y轴旋转p达到中间位置P。

坐标系ZPOXP表示此时的坐标系1。设点M在坐标系ZPOXP中的坐标为(xP,yP,zP),在坐标系ZWOXW中的坐标为(xW,yW,zW)。在中间位置P的坐标系继续绕自身z轴旋转r达到中间位置R。

坐标系XROYR表示此时的坐标系1。设点M在坐标系XROYR中的坐标为(xR,yR,zR),在坐标系XPOYP中的坐标为(xP,yP,zP),于是有从中间位置R的坐标系1到坐标系0 之间的旋转变换矩阵Q,满足[x0y0z0]T=Q[xRyRzR]T。

设坐标系0 的原点O0在坐标系2 的坐标为O0_2=(xO0_2,yO0_2,zO0_2),坐标系0 相对于坐标系2 的卡尔丹角为、和,则坐标系1 到坐标系2 的旋转变换矩阵U=TQ,U为

4 工程验证及应用

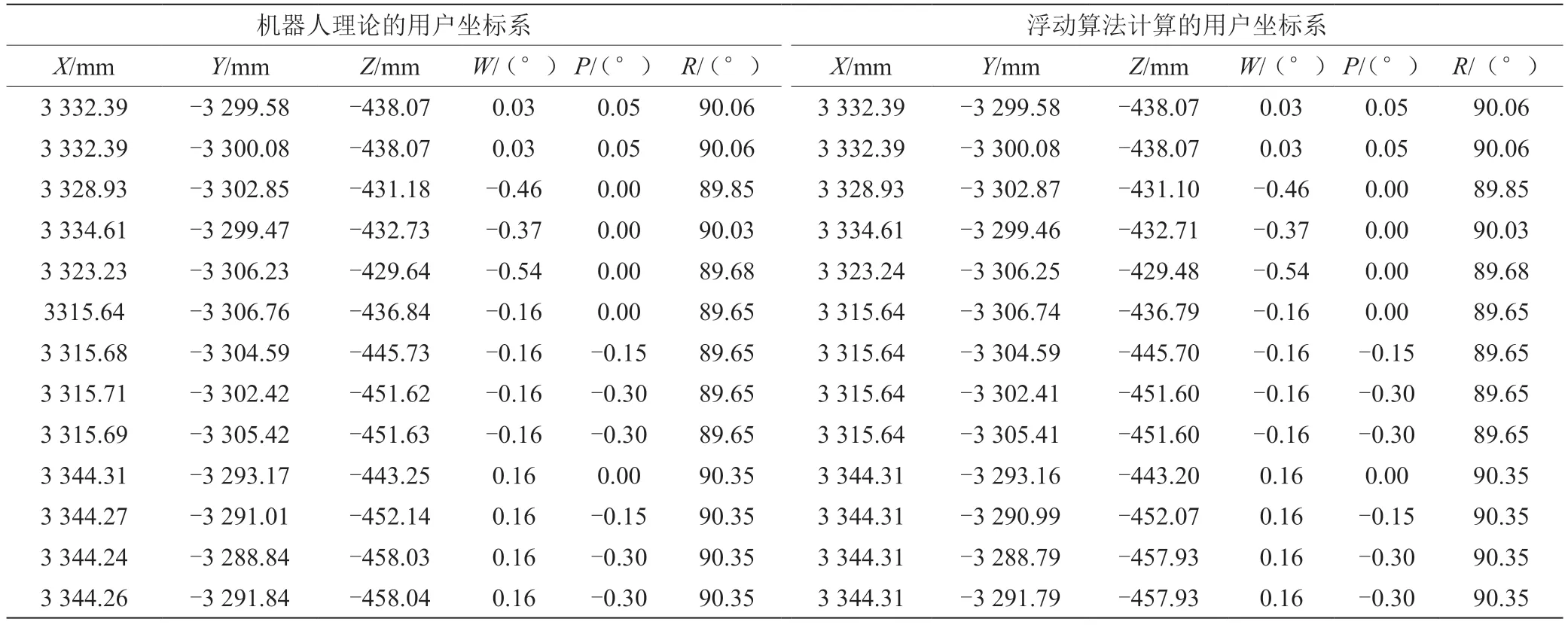

针对使用优化算法得到的计算结果,需要通过进一步验证才能在实际项目中进行运用。使用西门子的PDPS 软件搭建工作环境,创建一个能够模拟这种变化的应用实例,取一部分工作范围内的离散数据进行对应验算对比。选取部分离散的偏移值,分别使用模拟软件优化算法取得结果,将两者进行对比,发现X、Y、Z误差值小于0.1 mm,3 个角度值误差小于0.003°,如表2 所示。

表2 理论偏移和算法计算值误差对比表

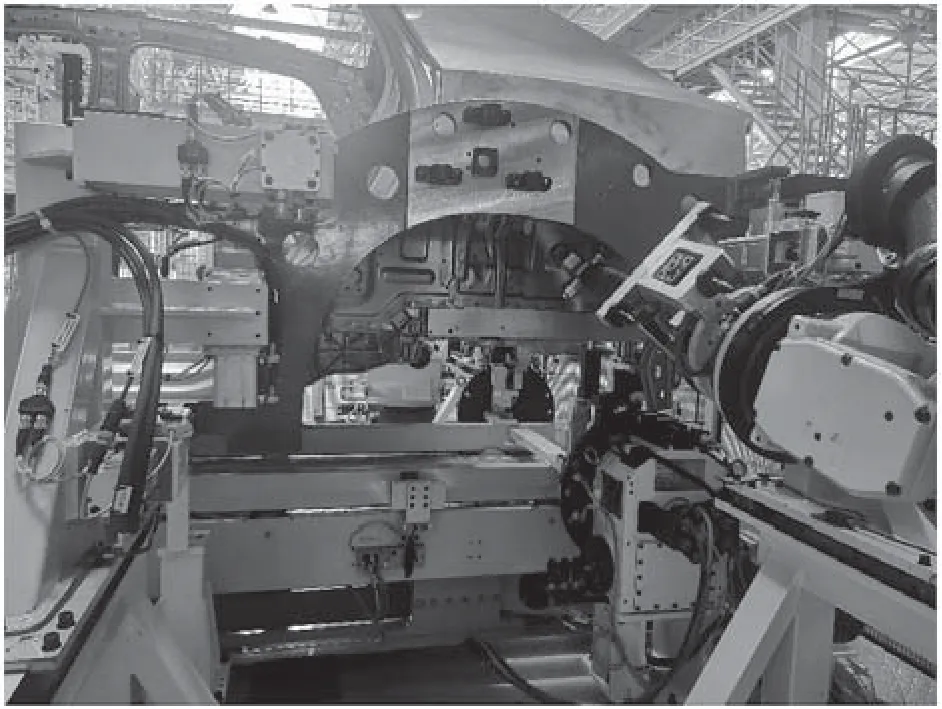

通过验证得出,理论算法可以满足实际工程需求。该机构和优化算法已经应用在某汽车厂的生产线现场,见图2。

图2 工作案例

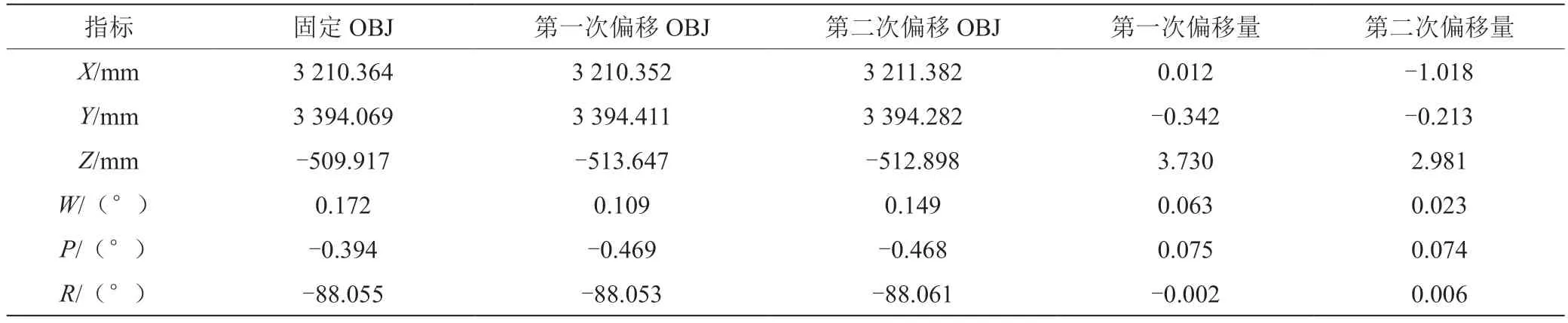

通过跟踪现场生产数据,在实际项目中汽车白车身后轮罩机器人在线滚边工位,汽车白车身后轮罩的活动滚边胎膜及位置矫正数据测量输出装置,通过数字传感器输出基准值的数字变化量,利用可编程逻辑控制器(Programmable Logic Controller,PLC)系统读取6 个直线位移数值,并将收集的位移数值(表3)通过网络传输到工控机进行优化计算,分别得出当前到位后的汽车白车身在机器人坐标系里的空间变化位置(表4),其中OBJ 为机器人用户坐标系。

表3 6 个传感器采集后的两组直线位移偏移数据

表4 通过修正算法计算后OBJ 情况对比

工控机将计算结果通过PLC 传输给滚边机器人,滚边机器人利用这个数值替换程序中的用户坐标系,使得机器人滚边程序可以正常进行滚边。这个采集、传输、计算和替换程序UF 的时间非常短,完全满足51 s 的生产节拍需求。

5 结语

通过采用侧位在线滚边误差补偿的算法研究,找到一种可以通过机械机构6 个传感器采集到目标直线偏移量并通过总线数据系统传输到专用工控机调用误差补偿计算软件的方法,将直线位移量通过算法转换为具有空间属性的机器人程序里用户坐标系的真实数值,将这个数值通过总线系统传输到机器人控制柜内替换上一个程序调用的用户坐标系,计算得到的补偿量可通过PLC 程序实现补偿,解决了机器人滚边程序因为工作目标的坐标系随时改变产生偏移而导致机器人程序故障率较高产生滚边出现废品的问题。本算法可以推广到其他类似的机器人和工作物体随时变换的工作场景。数据采集方式可以变更为激光或者摄像头,只要能够准确取得工作对象的变化即可。