DMF 抽提丁二烯系统安全阀设计探讨

2023-12-04迟强

迟强

(北京燕山玉龙石化工程股份有限公司,北京 102500)

0 引言

在石化工艺系统中,反应器、塔、容器等设备及部分管道系统通常都是在一定操作压力、操作温度下运行,当发生停水、停电等公用工程故障或火灾、误操作等非正常生产及紧急状态时,设备或管道系统会发生超压,从而严重威胁石化生产装置的安全运行,有时甚至会造成重大安全事故。安全阀因其有着结构简单且灵活性的优点,作为安全泄压装置广泛应用于石油化工系统。安全阀的工作原理是在工作介质的操作压力超过预设的开启压力时,阀门自动开启,从而释放出适量的工作介质,对被保护设备或管道系统内的压力作出反应并进行泄放,保障生产系统正常运行。

丁二烯是一种重要的石油化工中间产物,可通过多种方法在一定压力及温度下合成橡胶的单体或高纯度聚合级丁二烯-1,3。从化学结构分析,丁二烯的双键为共轭双键,因此丁二烯的化学性质非常活泼,极易发生自聚。

尤其是高纯度丁二烯,因生产系统中微量氧的存在或者外界的撞击、摩擦等热刺激的作用,易生成爆米花状聚合物——丁二烯端聚物,由于丁二烯聚合反应为放热反应,并伴有大量气体产生,会造成生产系统的温度局部急剧升高,压力迅速增大,对安全生产构成重大威胁。

DMF 抽提丁二烯系统以二甲基甲酰胺作为溶剂,通过二段普通精馏及二段萃取精馏来制备用于生产聚合顺丁橡胶的高纯度丁二烯,故DMF 抽提丁二烯装置内萃取工段及精馏工段的设备及管道系统均设置了安全阀,来保障装置的安全稳定运行。

1 安全阀设计

在国内石油化工行业,安全阀的设计主要依据SH/T 3210-2020 《石油化工装置安全泄压设施工艺设计标准》、HG/T 20570.2—1995《安全阀的设置和选用》及GB 150.1—2011《钢制压力容器第1 部分:通用要求》。安全阀设计过程分为初步设计选型及最终定型定径,需要综合考虑设备或管道系统的稳定性、密闭性以及操作空间等因素,步骤一般如图1 所示。

图1 安全阀设计步骤Fig.1 Safety valve design steps

首先根据设备或管道系统的操作工况分析泄压设施的运行工况,并结合工作介质毒性、可燃性等多方因素合理设计泄放设施的工艺流程,同时计算工作介质在泄放设施运行工况下物理性质参数,从而确定泄放设施的泄放能力及泄放面积,完成初步设计选型;根据以上计算结果,与泄放设施生产厂家沟通,核对泄放设施的参数,最终确定泄放设施的型式及型号。

在石油化工行业中,安全阀的设置与安装也需要考虑多种因素,如:装置内部操作空间、安全阀安装位置稳定性及检修需求、生产工艺系统整体安全设置需求等,其最终确定是多种因素的综合科学考虑后的结果,从而使超压介质通过安全阀泄放至指定安全设施,从而保障生产的安全运行。此外,安全阀配管也是安全阀能否正常泄压的重要因素,需尽量降低安全阀入口压降及震颤,同时保障安全阀出口管线泄放性能及泄放处的安全性。

2 安全阀种类

根据不同分类方法,安全阀有着多种类别,不同类别安全阀分别适用于不同工况。根据GB/T 12241 《安全阀一般要求》分类,共分为直接荷载式、带动力辅助装置式、带补充载荷式及先导式4种。其中直接荷载式安全阀结构简单,是一种仅靠直接机械加载装置如重锤、杠杆加重锤或者弹簧来设定安全起跳压力,从而保护系统的安全泄压的设施。根据安全阀阀瓣开启高度,分为全启式和微启式2 种,其中全启动式安全阀起跳高度大于等于最小喉径的25%,微启式安全阀起跳高度范围为最小喉径的2.5%~25%。在实际工况中,全启式安全阀适用于泄放量较大,工作介质为气体或蒸汽的工况。此外,根据安全阀的结构型式不同,分为:封闭弹簧式和不封闭弹簧式、带扳手和不带扳手、带散热片和不带散热片、有波纹管和无波纹管。其中封闭弹簧式适用于工作介质为可燃、易燃或有毒的工况。

3 安全阀设置

对运行于一定工作压力、工作温度的生产装置,安全阀是其能长期稳定运行的重要保障。安全阀的设置是遵从一定的设置原则和技术原理的。根据GB 50160-2008《石油化工企业设计防火标准(2018 年版)》规定,对在非正常条件下,可能超压的设备应设安全阀,比如:顶部最高操作压力≥0.1 MPa 的压力容器,顶部最高操作压力>0.03 MPa 的蒸馏塔、蒸发塔和汽提塔,部分压缩机及泵的出口,因可燃气体或液体受热膨胀可能超过设计压力的设备,及根据工艺要求需要的部分系统。以上设备或管道系统之所以设置安全阀,主要是因为存在超压情况,如:操作温度超过设定值,阀门误操作关闭或开启,仪表阀门因公用工程动力故障等。但也存在不易设置安全阀的情况及设备,如:加热炉炉管,同一压力系统中压力来源已设置安全阀的情况,吹扫蒸汽系统。

4 丁二烯储罐工况参数

某化工企业,DMF 抽提装置中丁二烯成品罐F-206,是第二精馏塔塔顶馏出产品冷却罐,储罐型式为:椭圆封头卧式储罐,存储介质为≥97%丁二烯,罐容15 m3,外形尺寸φ1 800 mm×6 220 mm,设计厚度10 mm,操作压力0.36 MP(G),操作温度38 ℃,设计压力0.59MP(G),设计温度50℃,保温材质:复合硅酸盐,保温厚度:30 mm。

基于以上丁二烯储罐信息,下文对应用于此储罐的安全阀进行设计与计算。

5 安全阀选型分析

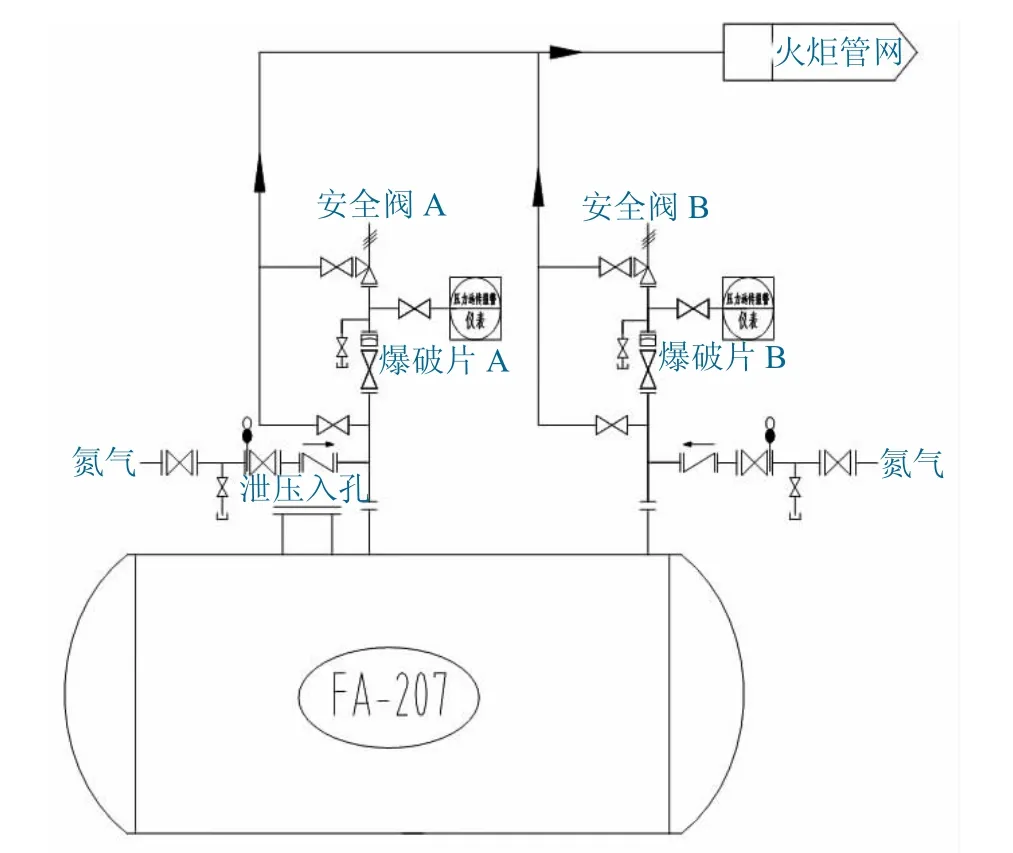

在DMF 抽提丁二烯生产过程中,塔顶蒸出的高纯度丁二烯容易发生自聚,从而堵塞安全阀入口,因此F-206 罐增设的安全阀入口需配备爆破片,同时在安全阀入口管线设置氮气吹扫线及压力显示报警仪表;通过与装置生产管理人员深入沟通,结合丁二烯为毒性及可燃性介质,确定安全阀开启工况为火灾工况,泄放介质物理状态为气态,排放至装置火炬管网系统,工作压力0.05 MP(G)。综合以上分析及储罐实际数据,确定安全阀设定压力为0.59 MP(G),初步选定为封闭弹簧直接荷载式安全阀,根据丁二烯易自聚特性,在安全阀入口增设爆破片,安全阀及爆破片数量为2 个。

FA-207 安全阀流程如图2 所示。

图2 FA-207 安全阀流程Fig.2 FA-207 safety valve flow

6 安全阀工艺计算

6.1 泄放量计算

安全阀泄放量由工艺过程中具体超压原因决定,结合DMF 抽提生产工艺流程,确定F-206 罐火灾工况计算泄放量。根据SH/T 3210-2020 中,系统介质可汽化,有完整保温层的,在火灾工况计算公式为

式中:W 为安全阀泄放量,kg/h;t 为泄放压力下泄放液体的饱和温度,℃;λ 为常温下绝热材料的导热系数,kJ/(m·h·℃);A 为容器受热表面积,m2;δ 为保温层厚度,m;Γ 为泄放压力下泄放液体的汽化潜热,kJ/kg。

利用Aspen 模拟软件计算出在安全阀开启压力0.56 MP(G)条件下,泄放液体丁二烯的饱和温度t=55.9 ℃、化潜热γ=352.6 kJ/kg、热系数k=1.172,时计算出F-206 储罐受热表面积A=38.213 m2,查表可知保温材料复合硅酸盐保温层λ=0.07 kJ/(m·h·℃),将以上数值及δ=0.03 m 带入计算可得,安全阀泄放量W=427 kg/h。

6.2 最小泄放面积计算

泄压设施的最小泄放面积决定了泄放设施的泄放能力,安全阀的最小泄放面积为泄放介质通过安全阀时最小截面积。安全阀的泄放能力与泄放气体的状态有关,气体状态分为临界状态和亚临界状态两种。经计算此案例中符合临界条件。根据GB 150.1-2011Z 中附录B,系统介质为气体且为临界条件,计算公式为:

式中:A 为最小泄放面积,mm2;Ws为容器的安全泄放量,kg/h;C 为气体特征系数,C=520;K 为泄放装置的泄放系数;Pf为泄放装置的泄放压力(绝压),MPa;Z 为气体的压缩系数;Tf为泄放装置泄放温度,K;M 为气体的摩尔质量,kg/kmol。

SH/T 3210-2020 条文说明中规定爆破片串联在安全阀入口侧时,安全阀额定泄放量×0.9 作为组合装置的泄放量,故Ws=475 kg/h。安全阀的泄放系数K 通常由安全阀制造厂家提供,在安全阀初步设计选型阶段本次计算取K=0.6。之后将C=334.38,pf=0.72 MPa,Z=1,Tf=328.9 K,M=52 kg/kmol,带入计算可得,安全阀最小泄放面积A=101 mm2。

6.3 安全阀喉径

7 安全阀最终定型定径

实际工程中,安全阀的泄放量从安全角度考虑必须大于等于计算泄放量,因此安全阀选型时需对安全阀扩径。通过与厂家沟通,校正泄放系数后,最终选取入口管径为DN80,出口管径DN100,阀门喉径为38.9 mm 的弹簧封闭全启式安全阀。

8 结语

结合DMF 抽提丁二烯生产工艺实践和相关规范与标准,分析了安全阀设计过程及选型计算过程。合理设置泄压装置是保证石油化工生产工艺安全稳定生产的重要措施,安全阀设计需综合考虑泄放介质性质、工艺流程、事故工况及各型式安全阀适用条件。通过分析泄放介质性质及事故工况,可以初步设计泄放设施的种类和数量、泄放设施材质、泄放设施开启压力及工艺流程顺序;通过分析工艺流程及事故工况,可以具体计算泄放设施泄放量及泄放面积;之后结合不同型式安全阀适用条件及实际安全阀阀门数据,最终确定了安全阀型式及型号。