铁新煤矿智能掘进系统建设方案分析

2023-12-04杜伟

杜伟

(山西保利铁新煤业有限公司,山西 晋中 031302)

在煤矿井下综采作业工作中,巷道掘进是非常重要的环节,该项工作通常又可细分为截割、支护、运输等多个方面,巷道掘进各个环节的高效配合是实现掘进效率和质量提升的关键途径。铁新煤矿2301 材料巷掘进工作面,由于缺乏统一的安排和精准的作业标准指导,导致实际工作过程中各个工序衔接相对较为混乱,对巷道掘进效率及安全性的影响也比较大。为有效解决此类问题,铁新煤矿决定应用智能掘进系统,以此为基础做进一步分析探究。

1 概 况

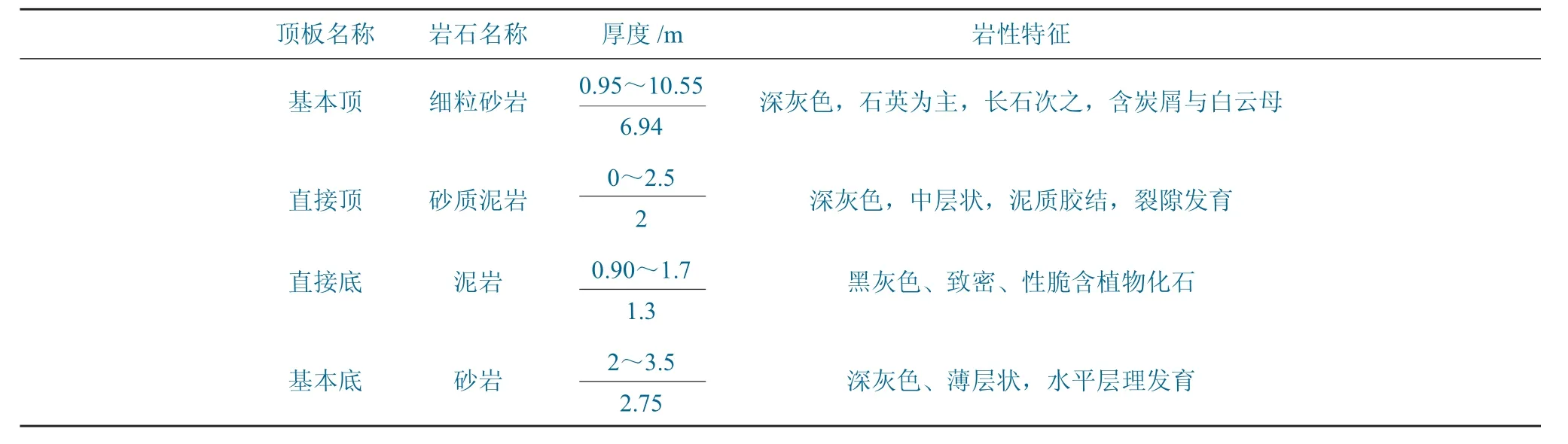

铁新煤矿2301 材料巷掘进工作面位于井下2号煤层三采区,北部距井田边界188 m,紧邻南续煤矿;西部为2301 运输巷;南部为2 煤三采区回风巷、运输巷、轨道巷;东部距补2 钻孔25 m。2301 材料巷工作面+555 水平,地面标高+872.5—+1 020.0 m,井下标高+552—+625 m,设计施工长度1 761 m,沿2 号煤顶板进行掘进。2301 材料巷煤层顶底板情况见表1。

表1 煤层顶底板情况Table 1 Coal seam roof and floor situation

2301 材料巷断面形状为矩形,掘进宽度4.8 m,高2.3 m,断面积11.04 m2;巷道净宽4.6 m,净高2.2 m,净断面积10.12 m2,巷道布置如图1所示。

图1 2301 巷道布置关系Fig.1 Layout relationship of the 2301 roadway

2 原有施工方法及其问题

原2301 材料巷掘进工作面巷道掘进采用EBZ-160(II)型悬臂式掘进机掘进、装煤矸配合带式输送机出矸的方法施工。工艺流程为交接班—安全检查、敲帮问顶—施工准备(准备支护设备和材料、检修设备、延皮带、校核激光等)—掘进、运煤、洒水降尘—安全检查、敲帮问顶—临时支护—永久支护—质量验收。

此掘进形式存在以下问题:①整体工艺配套方面,掘、支、运、辅不平衡,制约了掘进效率的提高;②掘进机自动化、智能化水平低,掘进机不能远程遥控作业,难以实现掘进工作面迎头的少人化和无人化,并且无自主定位和导航系统,掘进机司机根据激光指向仪打在工作面煤壁上的光点凭感觉截割断面,巷道成型差;③采用气动锚杆钻机锚护,劳动量大、锚护效率低,且在空顶区下作业,危险系数高;④带式输送未实现机尾自移和张紧力自动控制;⑤各设备系统间关联性不强,未实现集中协同控制,各设备均需单独配备操作人员。

针对这些问题以及铁新煤矿对智能掘进的需求,同时结合2301 材料巷掘进工作面煤层岩性、地质条件以及巷道断面设计参数等,设计一套智能化掘进工作面建设方案,提高生产效率。

3 智能掘进系统建设方案

3.1 工艺装备配套

2301 材料巷为回采巷道,故掘进设备需适应于煤巷掘进。2301 材料巷断面形状为矩形,巷道净宽4.6 m,而掘支交替作业工艺要求巷道净断面宽度5.0 m 以上(悬臂式掘进机铲板最小宽度3.0 m、液压锚杆钻车最小宽度1.3 m、悬臂式掘进机和液压锚杆钻车行进及错车安全距离最小为0.7 m),故不宜采用悬臂式掘进机+液压锚杆钻车配套方式;横轴式掘锚一体化设备适用于矩形大断面煤巷掘进,2301 巷道高度较低,为2.2 m,故不宜采用横轴式掘锚一化设备。

为适应铁新煤矿2301 材料巷中等稳定顶板、巷道高度2.2 m、宽度4.6 m、矩形断面形状及类似条件煤层巷道掘进需求,结合该矿掘进月单进目标和国内外掘进装备制造情况,确定装备配套方式为悬臂式掘进机+锚杆钻机+带式转载机+可伸缩带式输送机+迈步式自移机尾+除尘系统+集控中心等,如图2 所示。

在实际运行过程中,悬臂式掘进机机载临时支护装置完成截割煤(岩)、迎头临时防护,通过锚杆钻机完成一次永久支护,物料转运至带式转载机(二运),再通过带式转载机,转运至可伸缩带式输送机,除尘风机在掘进机割煤作业时进行除尘工作。集控中心放置在巷道开口附近,对工作面掘进设备进行远程集中可视监测与协同控制。

3.2 智能掘进系统

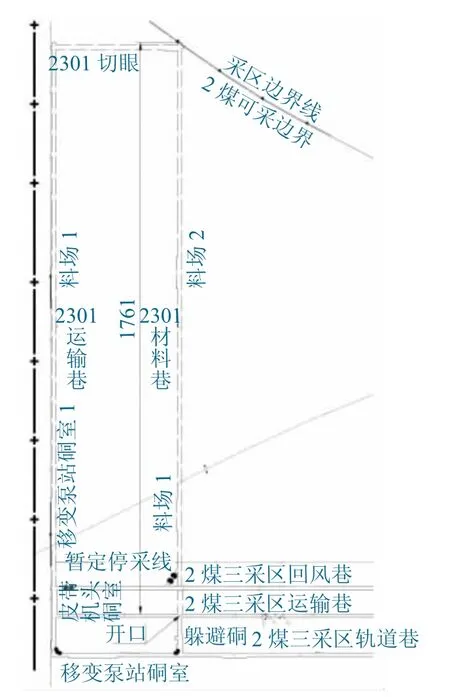

结合铁新煤矿2301 材料巷实际情况,此次选择EBZ-200 型掘进机,该设备由截割部、铲板部、一运、行走部、临时支护装置、液压系统、喷雾及冷却系统、电气系统等组成,除具有割、装、运等基础机械化功能外,还具有自动化、智能化功能,配套有掘进机远程智能控制系统,该掘进设备的控制系统模块结构组成如图3 所示。

图3 掘进设备控制系统模块结构Fig.3 Module structure of tunneling equipment control system

根据这些控制系统模块,EBZ-200 型悬臂式掘进机具备自动截割、远程操控和危险区域人员接近识别与报警等功能。

(1)自动截割。自动截割控制系统可实时接收油缸内置传感器数据,对截割臂进行控制,完成拱形、梯形、矩形等多种形状的断面自动截割,实现悬臂式掘进机按已规划好的截割轨迹自动截割成巷。

(2)远程可视化视频监控系统。通过在掘进机上安装的摄像头、传输站等相关设备,将掘进机工作时的音频以及设备运行状态信息等数据利用有线或无线网络传输至掘进机后方的远程操作台,再通过环网全部传输至地面调度室,实现全方位的远程实时监控。

(3)自动定位和导向系统。自主导航系统采用组合导航方式,包括惯性导航和全站仪,以实现机身的定位和定向。自主导航系统包括巷道坐标系下机身6 个自由度的实时数据,包括机身相对于巷道轴线的水平偏移、高度差、前进距离,以及机身的横滚角、俯仰角和偏航角,使机器能够实现自主行走和自主截割操作。掘进系统中自主导航系统界面如图4 所示。

图4 自主导航系统显示界面图Fig.4 Display interface of autonomous navigation system

为实现对掘进设备的精准定位,采用基于捷联导航的定位模式,对掘进系统的关键部件进行定位。在此次智能掘进系统各个功能模块全部设计完成后,将其应用于日常开采环节中,对其应用效果进行测试,采用的定位原理如图5 所示。

图5 定位原理Fig.5 Positioning principle

该定位技术模式下,操作按以下方式执行:①角速度和加速度数据采集,使用陀螺仪来获取角速度信息,使用加速度计来测量加速度;②姿态估算,利用角速度数据来计算姿态矩阵,这个矩阵描述了载体的朝向,从姿态矩阵中推导出姿态角,使用姿态矩阵来处理加速度数据,将它们从载体坐标系转换到导航坐标系;③重力分量滤除,通过滤除加速度数据中的重力分量,得出机车的速度和位置信息。

结合定位系统检测到的机身姿态及机身相对于巷道的位置信息,根据巷道设计中线,计算航向角及偏差距离,对悬臂式掘进机的姿态和航向进行自动纠偏控制。

(4)工况在线监测系统。应用传感技术、大数据技术,采用流量传感器、油箱油温、液位传感器、电压及电流传感器、电机温度传感器、电机漏电传感器、油路压力传感器、甲烷传感器等装置,实时采集工况信息,并将数据上传至机载显示器及远程集控中心,实现设备工况在线监测。同时,根据这些信息可以进行工况分析及故障诊断,显示故障来源、类型、原因等信息,为操作人员远程操作提供重要的决策依据。如图6 所示。

图6 工况在线监控系统显示界面Fig.6 Display interface of working condition online monitoring system

(5)人员接近预警系统。

基于UWB 测距方法的人员定位,重新设计了人员防入侵分系统,用于实时检测设备与设备以及设备与人员之间的位置。通过在悬臂式掘进机安装定位基站,人员佩戴定位卡,实现对设备周围的人员精确定位,结合人员红外防入侵技术,能够提供安全预警和停机保护功能,应对未佩戴标识卡的人员进入工作面的情况。系统具备广泛的报警范围,最大可达100 m,支持设备声光报警、标识卡声音报警和震动报警。此外,标识卡可以进行分类管理,允许设置特殊权限,比如在危险区域内驾驶员可以免于报警。

3.3 智能连续运输系统

铁新煤矿矿井主斜井主提升运输系统选用DTL100/28/ 2×355S 型1 m 强力皮带,提升斜长850 m,提升倾角20°,输送机运输能力280 t/h,目前已可以实现井下主运输系统集控。辅助提升系统选用副斜井双钩串车提升系统,绞车型号为2JK-3×1.8A,副斜井全长760 m,倾角24°,担负全矿的辅助运输任务。副斜井安有一部RJKY55-32/1800 型架空乘人装置,北翼架空人车巷与 2 煤三采区辅助运输巷分别安装RJKY55-32/1500 型架空乘人装置用于运送人员。3部架空乘人装置实现地面集控,井下自动启停功能,斜巷与运输设备实现闭锁保护功能。井下大巷采掘顺槽均安装SQ 系列无极绳绞车辅助运输。

2301 材料巷安装DZQ80/30/15 带式转载机,并新配置一套DWZY800/1200 型掘进工作面用迈步式带式输送机自移机尾。自移机尾最前端导轨上分别为智能组合开关平台、电缆架平台等,机尾布置1 个滚筒座。自移机尾具有防退滑自锁功能,且便于随自移机尾移动灵活操作。自移机尾具备滑靴抬高、皮带找平、机尾调偏功能等基本功能。自移机尾系统具有集中对外传输的统一接口,各主要参数及传感器参数均具有实时上传功能,具备远控功能,通信链路采用有线和无线冗余配置方式。自移机尾的电控系统应用开放通信协议和接口协议,可以接入矿方智能掘进集控系统,实现自移机尾的远程集控。

3.4 智能辅助生产系统

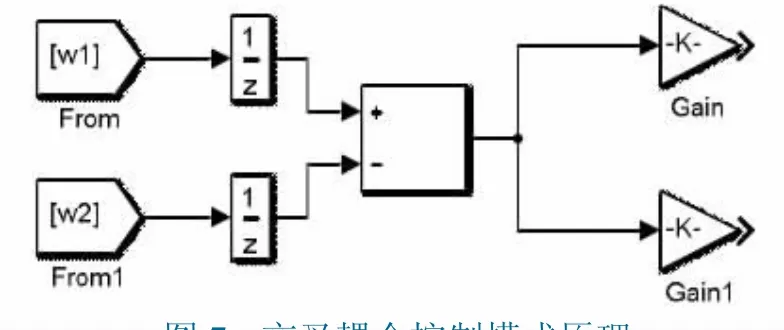

2301 材料巷采用压入式通风,选用2 台FBDNo6.0/2×22 型局部通风机,通过风筒将新鲜风流送入掘进工作面,实行“双风机、双电源、自动切换”的运行模式。2 台通风机采用交叉耦合控制模式,确保其始终处于平稳高效的运行工况下,控制模式原理如图7 所示。

图7 交叉耦合控制模式原理Fig.7 Principle of cross-coupling control mode

当控制2 台通风机的电机分别以w1 和w2 的转速运行时,控制器将通过传感器设备读取2 台电机的转速差,而后根据转速差,为2 台电机分别指定反馈调节系数K1 和K2,实现双电机的协调控制。通过试凑法对整定耦合系数进行确定,确定铁新煤矿整定耦合系数为140,兼顾系统响应速度和稳定性两方面的需要。

铁新煤矿2301 材料巷粉尘浓度不算高,且采用半煤岩巷掘进模式,因此选用KCS-500D 型矿用湿式除尘器,安装于皮带机自移机尾上,与自移机尾和智能化掘进机配套使用。

3.6 视频监控系统

视频监控系统通过网络传输的方式完成对掘进机、转载机及掘进迎头环境状况的视频监控。通过视频监控系统传送工作面图像,操作人员根据顶底板情况、掘进机截割情况、各设备状态等信息,必要时对掘进机进行远程干预。此次设计的视频监控系统主要由视频摄像仪、视频显示器、工业以太网等设备组成,可在集控中心中心对工作面的视频实时显示,为工作面设备的远程控制提供依据。视频监控系统分前端摄像部分、传输部分和显示终端。

(1)前端摄像部分主要包括矿用本安型摄像仪(中低速/高速)、矿用本安型红外球型云台摄像仪、配套电源。

(2)传输部分。摄像仪的视频数据通过工业以太网传输到视频监视器显示。

(3)显示终端。集控中心配备的矿用本质安全型显示器可以作为视频监控的显示终端,配合专用的软件可以实现视频显示,实时接收视频摄像仪发布在网络上的视频数据流,动态解码、实时显示,可以同时显示多路视频信息。

悬臂式掘进机电控箱给机载视频控制箱供电,视频控制箱给摄像头供电,同时对视频信号进行采集处理,为数据终端提供数据接口,并实现所有视频数据的就地存储,视频地面存储时间不低于30 d。2301 材料巷配置的存储硬盘至少可实现80 h 的视频存储,根据现场需求可配置容量更大的硬盘。

4 结论

(1)在此次智能掘进系统各个功能模块全部设计完成后,对其应用效果进行测试。整体来看,系统设备技术水平、系统设备智能分析能力以及远程集控平台性能都达到了预期的水平,应用效果良好,解决了铁新煤矿采掘失衡、掘进效率较低的问题,提高了智能化程度。

(2)在当前煤矿生产规模进一步拓展的大背景下,煤矿智能化掘进系统的应用已是大势所趋。通过应用煤矿智能化快速掘进系统,其作业精度、掘进量等方面将得到进一步的优化与突破。