航空发动机温升燃烧效率校准方法研究

2023-12-04赵俭刘重阳王玉芳胡林陶吴志珺

赵俭,刘重阳,王玉芳,胡林陶,吴志珺

1.航空工业北京长城计量测试技术研究所,北京 100095

2.中国航发四川燃气涡轮研究院,绵阳 621000

0 引言

燃烧效率是燃烧室的核心性能参数,燃烧效率计算准确,不仅有利于提高航空发动机的性能和品质,还有利于节省燃油并减少排放量。如果不能准确获取燃烧效率,则会影响发动机推力、油耗等关键指标的评判结果。另外,燃烧效率与总压恢复系数等参数相互影响、相互制约,在匹配燃烧室的总体性能时,也要求对燃烧效率进行准确测量[1-4]。

欧美各国在燃烧室部件气动性能参数现场校准方面进行了大量研究,研究者将理论分析、流场数值模拟和试验结果进行比对分析,提高了测量的准确度和可信度。美国航空航天局(NASA)针对温度传感器和压力探针的校准应用、误差分析等展开了研究,探讨了探针支杆对流场结构的影响,但对测量位置及探针支杆直径等关键测试细节,以及如何修正支杆对部件气动性能影响的处理方法未做详细论述[5]。国外对气流温度、压力等单参数的测量准确度相对较高,如美国普拉特·惠特尼公司对燃烧室出口气流温度的(最高2 073 K)测量误差不超过 ± 0.5%[6]。近年来,非接触式测量仪器逐渐被应用于燃烧室部件性能试验,如NASA 在燃烧室性能试验时引入了平面激光诱导荧光测量仪(PLIF)、相干反斯托克斯拉曼散射光谱测量仪(CARS)等基于激光的测量仪,德国宇航中心(DLR)在High-pressure Combustor Rig Stuttgart(HBK-S)上配置了相位多普勒粒子分析仪(PDPA)、粒子图像测速仪(PIV)、PLIF、CARS 和激光诱导白炽光烟雾粒子成像分析仪(LII)等光学测量仪器[7]。

航空发动机温升燃烧效率为综合参数,由不同测量截面的温度计算得到。目前温升燃烧效率的计算准确性依靠单参数在实验室的校准来保证,但由于各参数间存在耦合,且实验室环境与现场也存在差异,导致所获燃烧效率的准确性不够高。在以燃烧室进、出口温度计算温升燃烧效率时,经常会出现燃烧效率大于1 的情况[8-9]。出现这种情况可能有2 种原因:一是对温度传感器测量结果修正过度,使得修正后的温度高于实际温度;二是试验现场存在火焰效应,火焰辐射能量叠加于温度传感器敏感元件上,使得温度传感器测得的温度偏高。由于温升燃烧效率难以准确获取,目前国内部分研究者不得不使用燃气分析法计算燃烧效率。本文针对此问题,通过采用高准确度的现场参考温度传感器,提出测点修正因子,得到更为准确的温升燃烧效率。

1 校准设备

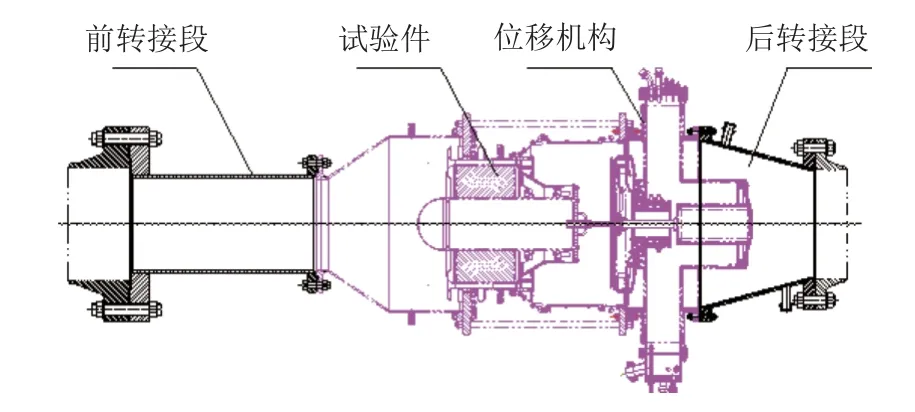

校准设备为某全环燃烧室。该燃烧室主要由4 部分组成:前转接段、试验件、位移机构和后转接段,如图1所示。

图1 校准设备示意图Fig.1 Schematic diagram of calibration equipment

试验件主要由前置扩压器、头部、火焰筒和机闸组成。火焰筒采用后端固定的方法定位。头部设计考虑了拆装的便捷性,主、副油路和头部轴向涡流器采用一体化设计。

2 参考温度传感器

参考温度传感器包括进、出口参考温度传感器和媒介温度传感器,其中进、出口参考温度传感器作为校准时的参考标准,媒介温度传感器用于现场参数传递。

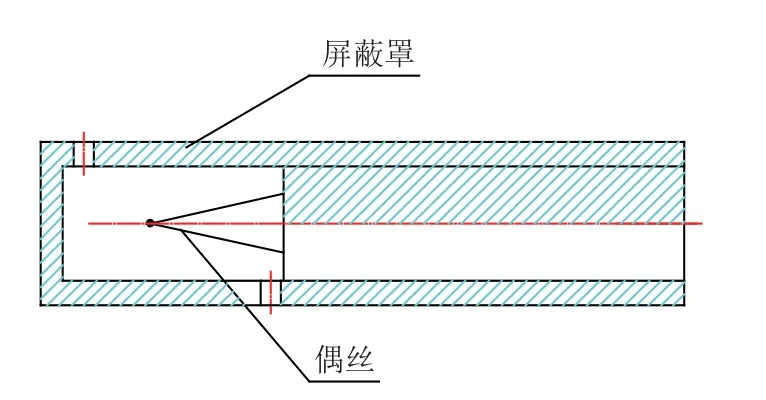

如图2所示,进口参考温度传感器为单点直型单屏蔽式结构,偶丝为K 型。为使导热误差足够小,偶丝伸出部分的长径比设计为10,屏蔽罩进、出气口面积比直接影响内流速度,进而影响传感器的辐射误差、导热误差和速度误差。根据传热与气动计算结果,在进口工况条件下,最佳进、出气口面积比为1。

图2 进口参考温度传感器结构示意图Fig.2 Structure diagram of inlet reference temperature sensor

如图3所示,出口参考温度传感器为单点、大长径比的L 型双屏蔽式结构[10-12],偶丝为B 型,外壳头部为贵金属材料。L 型长径比更大,可减小导热误差;双屏蔽式结构可减小辐射误差。在给定工况下,通过仿真得到理想的内流速度,使出口参考温度传感器的辐射误差、导热误差和速度误差等综合测温误差最小[13-15],适宜作为现场参考标准。

图3 出口参考温度传感器结构示意图Fig.3 Structure diagram of outlet reference temperature sensor

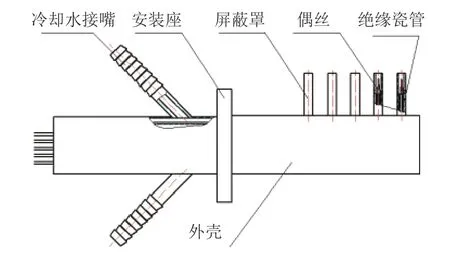

媒介温度传感器为五点水冷耙,如图4所示,5 个测点等间距分布,所有测点均为单屏蔽式结构,偶丝为B 型,屏蔽罩为贵金属材料。为减小导热误差,被校温度传感器外形设计为大长径比的L 型结构[16-19]。

图4 媒介温度传感器结构示意图Fig.4 Structure diagram of medium temperature sensor

3 校准原理

温升燃烧效率校准的原理是通过研制高准确度参考温度传感器,与实测温度传感器一起安装于燃烧室,利用参考温度传感器所测温度计算温升燃烧效率,与用实测温度传感器所测温度计算的温升燃烧效率进行比较,以达到校准的目的。

区别于用作参考标准的参考温度传感器,实测温度传感器指燃烧室试验时用于实际温度测量的传感器,亦即工作器具,一般设计为多点单屏蔽式结构,其测量准确度通常低于参考温度传感器。

根据相关不确定度分析可知[20],温升燃烧效率对出口温度相对更为敏感。通过采用大长径比L 型双屏蔽式结构的出口参考温度传感器,并对其结构尺寸进行优化,使传感器达到较高的准确度。由于双屏蔽式传感器结构受限,出口参考温度传感器仅能设计为单点式,需将其与媒介温度传感器相结合进行数据修正,以得到整个截面上准确的温度值。

4 校准方法

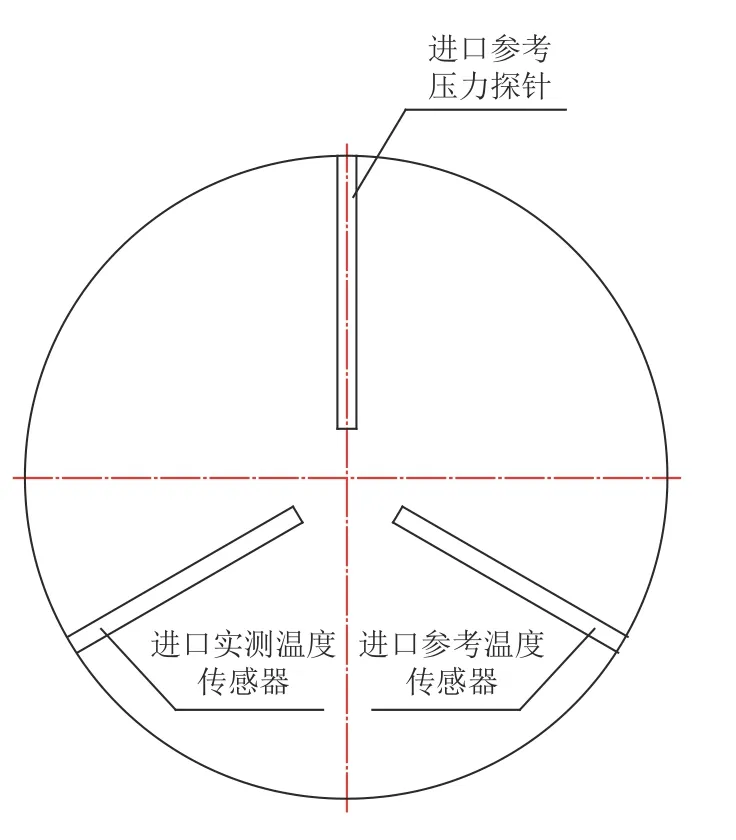

燃烧室进、出口测量截面分别有3 个和4 个安装座,进口测量截面安装座为固定式,出口测量截面安装座可随位移机构旋转。进口测量截面3 个固定式安装座分别用于安装进口参考温度传感器、进口参考压力探针、进口实测温度传感器,如图5所示。进口参考温度传感器和进口参考压力探针作为参考标准,分别用于燃烧室进口温度和总压测量;进口实测温度传感器作为工作器具,用于测量燃烧室进口温度。

图5 进口测量截面安装示意图Fig.5 Installation diagram of inlet measuring section

出口测量截面的4 个安装座分别安装出口参考温度传感器、媒介温度传感器、出口实测温度传感器及五点取样耙。其中,出口参考温度传感器作为参考标准,用于测量燃烧室出口温度;媒介温度传感器用于测点修正;出口实测温度传感器(五点单屏蔽式结构,外壳水冷,其结构型式与媒介温度传感器类似,但关键尺寸有所不同)作为工作器具,用于测量燃烧室出口温度;五点取样耙用于为燃气分析仪取样。图6 为出口测量截面安装示意图。

图6 出口测量截面安装示意图Fig.6 Installation diagram of outlet measuring section

启动系统,进行校准试验,记录进口测量截面和出口测量截面的数据。进口测量截面采用固定安装方式;出口测量截面采用连续旋转方式,每间隔3°记录一次数据,旋转1 周,传感器每个测点可记录周向120 个位置的数据。选取3 个状态进行试验,3 个状态按温度由低到高分别记为低状态、中状态和高状态。温升燃烧效率ηT按下式计算:

式中:Tt4为出口截面平均温度;Tt3为进口截面平均温度;Tt40为燃料完全燃烧时燃烧室出口温度,可由理论公式计算得到,不受实际测量结果影响。

在校准试验中,出口实测温度传感器与媒介温度传感器各测点径向位置均一一对应,出口参考温度传感器的径向位置与出口实测温度传感器和媒介温度传感器的测点3 对应。媒介温度传感器测点3 所测温度与出口参考温度传感器所测温度的比值f为:

式中:T4m3为媒介温度传感器测点3 所测温度(周向平均);T4r3为出口参考温度传感器所测温度(周向平均)。

温度传感器的性能主要取决于结构[21],可认为媒介温度传感器其他测点所测温度与对应测点出口参考温度的比值也为f,称f 为测点修正因子。按上述方法,推算出媒介温度传感器测点1、测点2、测点4 和测点5 所对应位置的参考温度:

式中:T4ri为媒介温度传感器测点i 所对应位置的参考温度(周向平均);T4mi为媒介温度传感器测点i 所测温度(周向平均)。

除保持媒介温度传感器各测点的设计结构一致外,还需通过各测点加工装配的一致性来保证测点修正因子的一致性,并于校准试验前在热校准风洞上进行验证。

计算测点1~5 对应位置参考温度的算术平均值,得到修正后出口截面平均参考温度T4ra:

得到参考温度和实测温度传感器所测温度后,用式(1)计算参考温升燃烧效率和被校温升燃烧效率。作为比较,同时采用燃气分析系统测量燃烧产物各组分浓度,并根据各组分浓度计算燃烧效率。

燃气分析系统包括五点取样耙、取样管路、燃气分析仪、标准样气和数采系统。燃气分别由5 个取样管取样,混合后进入燃气分析仪。分别采用非分光型红外分析仪、化学发光分析仪、总碳氢分析仪测量CO 和CO2、NOx、UHC 的体积分数。利用全成分法计算燃烧效率:

式中:φ为该成分的体积分数,h为燃烧室进口空气摩尔含湿量,n0为参与燃烧的干空气摩尔数,m 为燃烧的碳原子数,z 为中间变量。

5 校准结果与分析

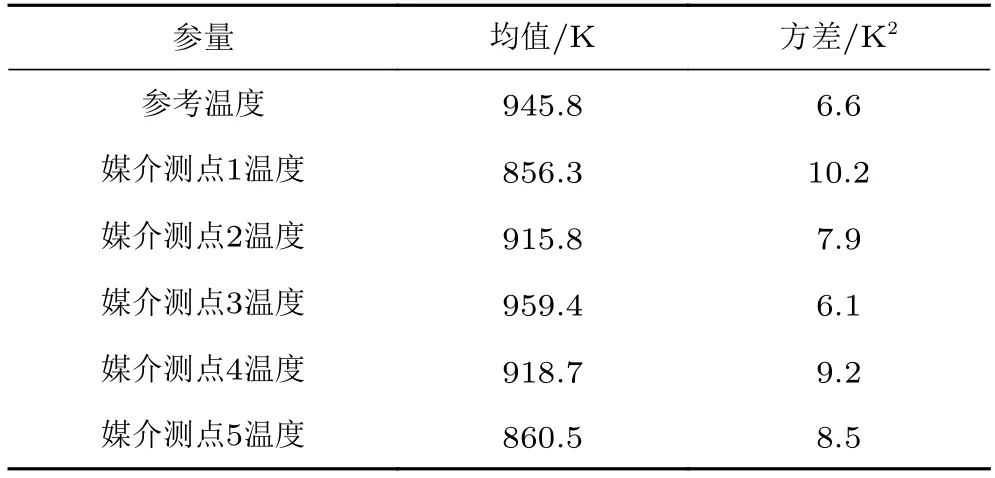

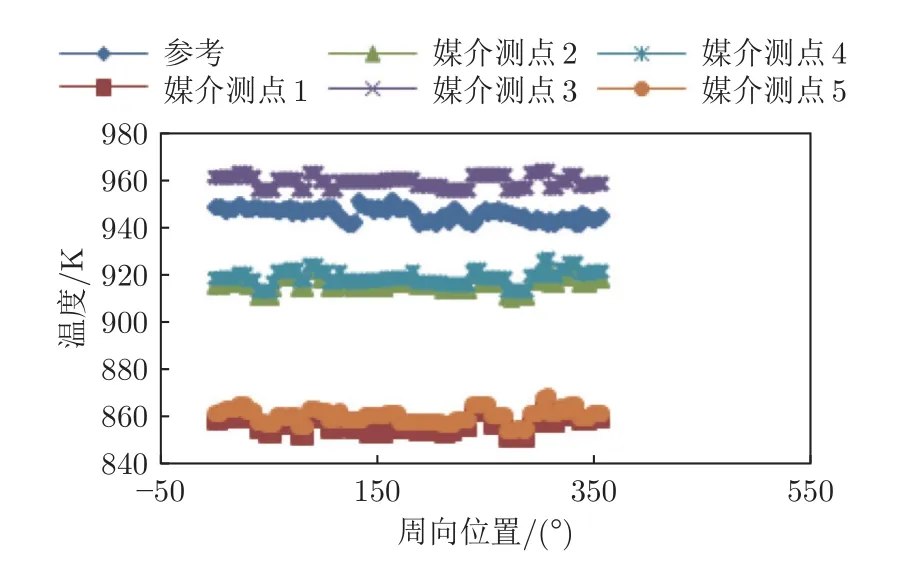

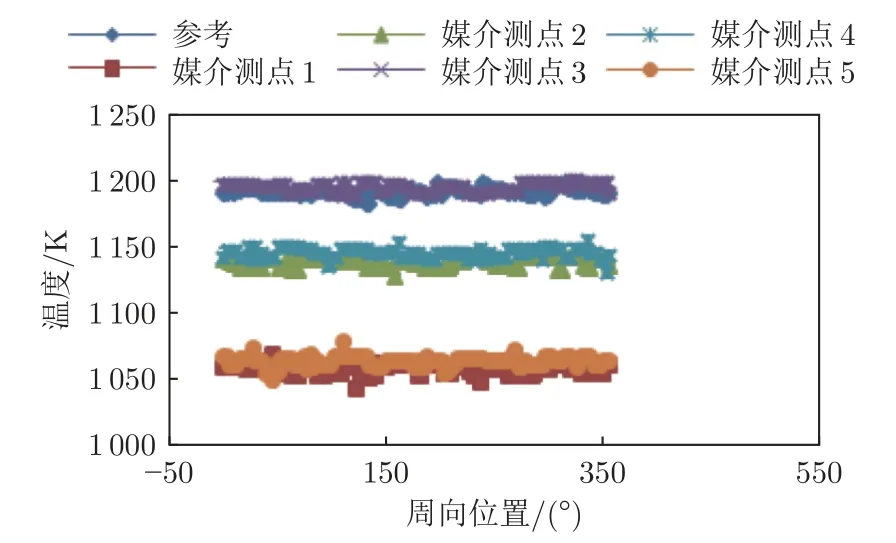

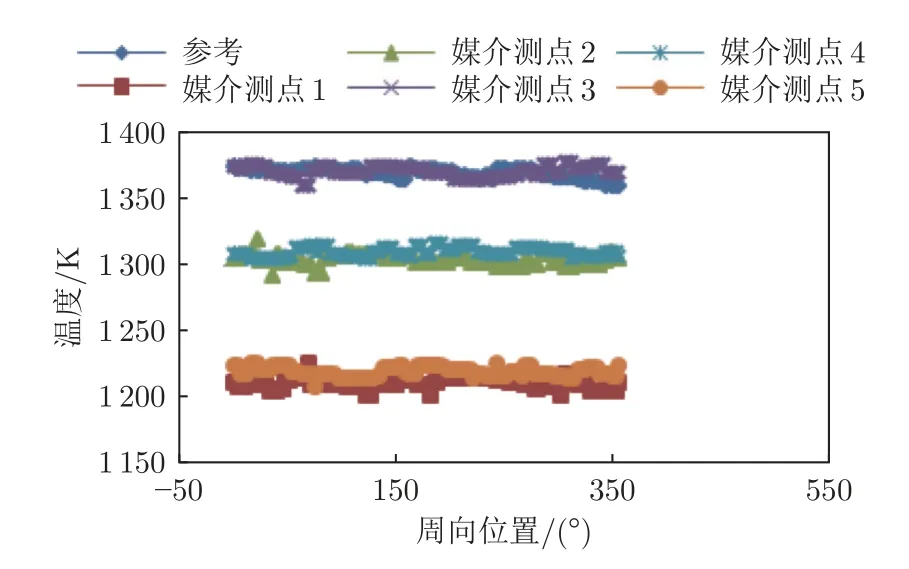

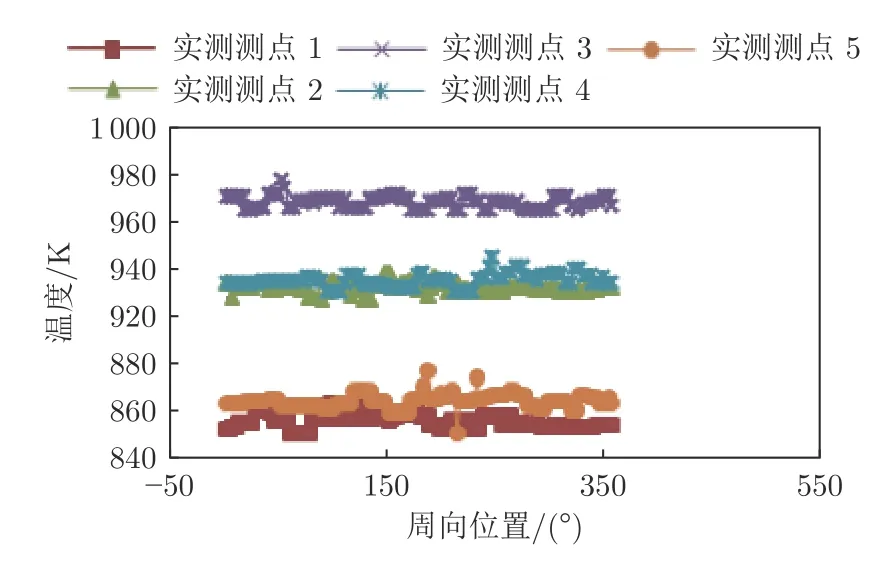

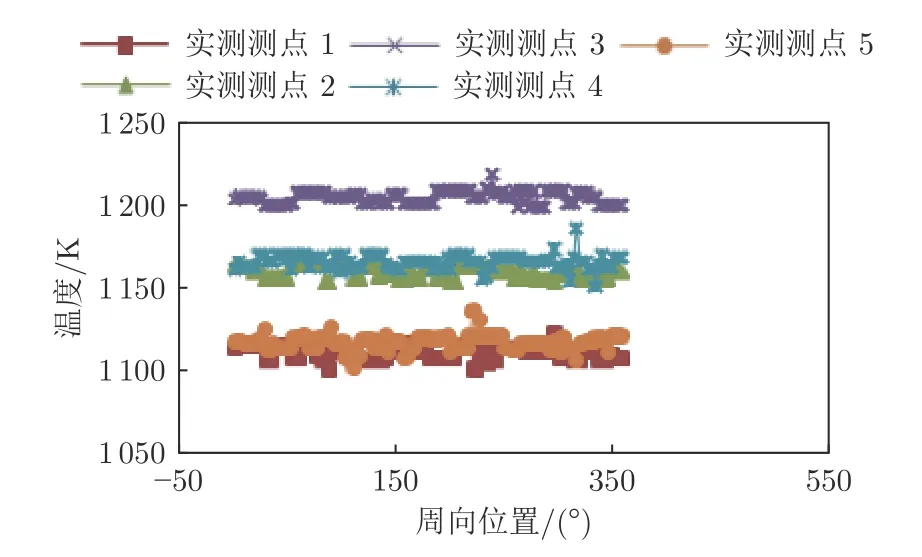

出口参考温度传感器和媒介温度传感器测得的各周向位置温度如图7~9所示,均值和方差如表1~3所示。将出口参考温度传感器旋转至正上方时的位置定义为周向位置起点。

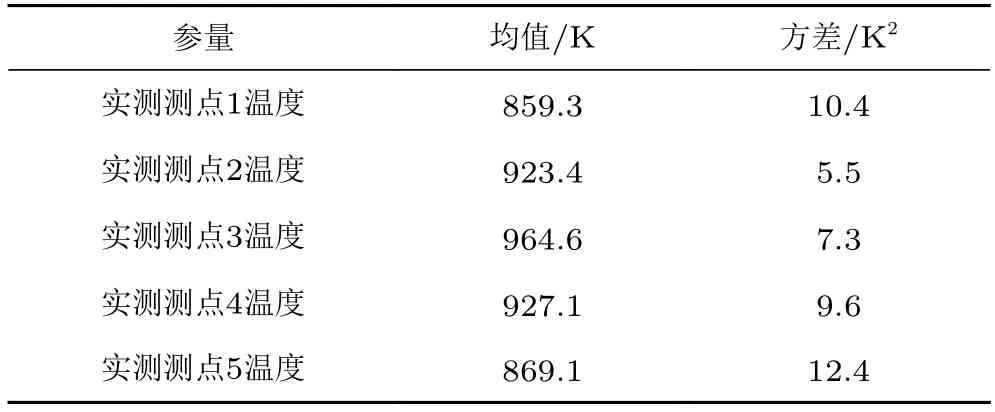

表1 出口参考温度传感器、媒介温度传感器所测温度的均值和方差(低状态)Table 1 Mean values and variances of temperatures measured by outlet reference temperature sensor and medium temperature sensor(low state)

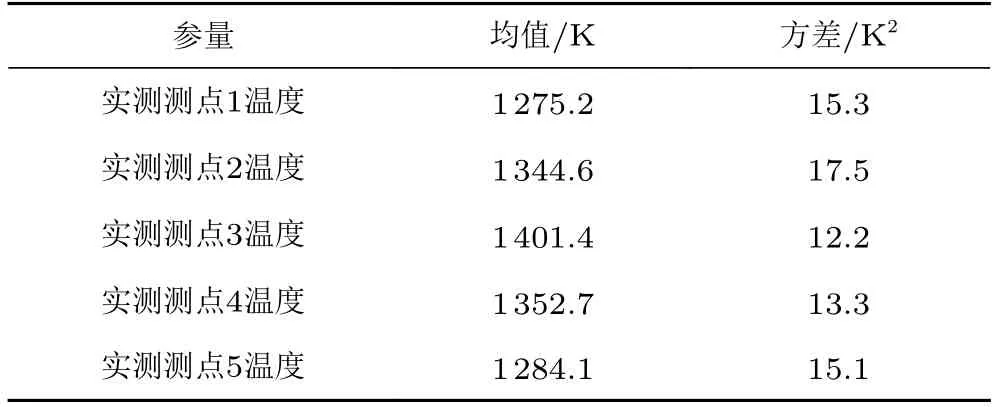

表2 出口参考温度传感器和媒介温度传感器所测温度的均值和方差(中状态)Table 2 Mean values and variances of temperatures measured by outlet reference temperature sensor and medium temperature sensor(medium state)

表3 出口参考温度传感器和媒介温度传感器所测温度的均值和方差(高状态)Table 3 Mean values and variances of temperatures measured by outlet reference temperature sensor and medium temperature sensor(high state)

图7 出口参考温度传感器和媒介温度传感器所测温度(低状态)Fig.7 Temperature measured by outlet reference sensor and medium temperature sensor(low state)

图8 出口参考温度传感器和媒介温度传感器所测温度(中状态)Fig.8 Temperature measured by outlet reference sensor and medium temperature sensor(medium state)

图9 出口参考温度传感器和媒介温度传感器所测温度(高状态)Fig.9 Temperature measured by outlet reference sensor and medium temperature sensor(high state)

出口参考温度计算结果如表4所示。由表4 可以看出,媒介温度传感器的测量值高于出口参考温度传感器的测量值,这可能是由火焰效应造成的:参考温度传感器由于采用了双屏蔽式结构,对火焰的屏蔽效果相对更好。随着温度升高,测点修正因子减小,这说明对于单屏蔽式大长径比L 型结构的温度传感器而言,温度越高,结构优化效果越好。

表4 出口参考温度计算结果Table 4 Outlet reference temperature calculation results

实测温度传感器测得的各位置温度如图10~12所示,均值和方差如表5~7所示。类似的,将出口参考温度传感器旋转至正上方时的位置定义为周向位置起点。

表5 实测温度传感器所测温度的均值和方差(低状态)Table 5 Mean values and variances of temperatures measured by practical temperature sensor(low state)

表6 实测温度传感器所测温度的均值和方差(中状态)Table 6 Mean values and variances of temperatures measured by practical temperature sensor(medium state)

表7 实测温度传感器所测温度的均值和方差(高状态)Table 7 Mean values and variances of temperatures measured by practical temperature sensor(high state)

图10 实测温度传感器所测温度(低状态)Fig.10 Temperature measured by practical temperature sensor(low state)

图11 实测温度传感器所测温度(中状态)Fig.11 Temperature measured by practical temperature sensor(medium state)

图12 实测温度传感器所测温度(高状态)Fig.12 Temperature measured by practical temperature sensor(high state)

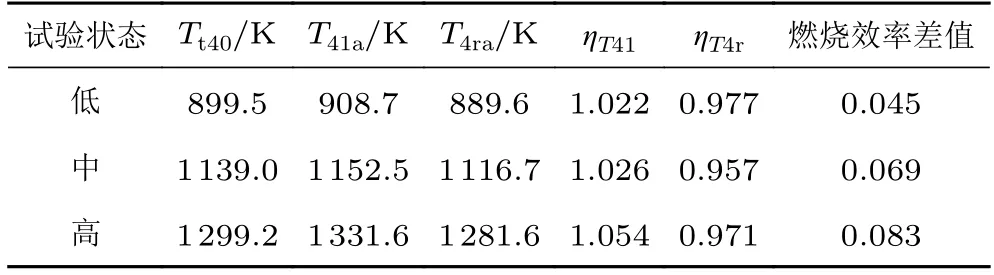

燃烧效率校准结果如表8所示。表8 中,Tt40为各状态下燃料完全燃烧时的燃烧室出口温度,T41a为出口实测温度传感器在整个截面上测量结果的平均值(简称“实测温度”),ηT41为采用实测温度计算获得的燃烧效率(简称“实测温升燃烧效率”),ηT4r为采用参考温度计算获得的燃烧效率(简称“参考温升燃烧效率”)。

表8 燃烧效率校准结果Table 8 Combustion efficiency calibration results

由表8 可以看出,各状态下实测温度均高于燃料完全燃烧时的燃烧室出口温度,说明实测温度传感器在测量时存在误差。实测温升燃烧效率均大于1,且随温度升高而升高,这说明高状态下的温升燃烧效率相对更难以准确获取;其直接原因是温度越高,实测温度偏离参考温度越多。

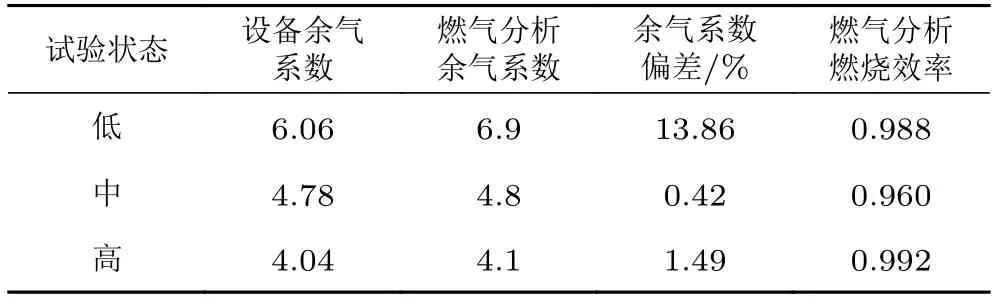

燃气分析燃烧效率计算结果如表9所示。表9中,余气系数指进入燃烧室的空气量与燃烧室燃油完全燃烧所需空气量之比,设备余气系数指燃烧室的总余气系数,燃气分析余气系数指燃气分析系统本地的余气系数。由表9 可见,除低状态外,另外2 个状态的设备余气系数和燃气分析余气系数偏差较小,表明取样代表性较好。

表9 燃气分析燃烧效率测量计算结果Table 9 Gas analysis combustion efficiency measurement and calculation results

总体来看,参考温升燃烧效率与燃气分析燃烧效率相对比较接近,二者相对偏差为0.3%~2.1%;实测温升燃烧效率与燃气分析燃烧效率相差较大,二者的相对偏差为3.4%~6.9%。对于温升燃烧效率,参考温升燃烧效率均小于1,实测温升燃烧效率均大于1。理论上,燃烧效率不应大于1,因此实测温升燃烧效率应经校准、修正后使用。

6 结论

采用单点大长径比L 型双屏蔽式结构的出口参考温度传感器与媒介温度传感器相结合的方法,可以准确获取温升燃烧效率。参考温升燃烧效率与燃气分析燃烧效率的对比结果表明,二者的相对偏差为0.3%~2.1%。