某循环流化床锅炉高温过热器爆管原因分析

2023-12-04贺建平李元翔裴博文袁晋雄王德龙王秀财

贺建平,高 琨,李元翔,裴博文,袁晋雄,王德龙,王秀财

(1.国家能源集团山西电力有限公司, 山西 太原 030000; 2.神华神东电力山西河曲发电有限公司, 山西 忻州 036500)

锅炉是火电厂重要设备之一,其主要工作原理是利用燃料燃烧放热,加热水等介质。锅炉的主要结构为各级受热面,因此受热面(过热器、再热器、水冷壁和省煤器)的爆管失效是最常见的故障,是锅炉安全运行的最大隐患[1-3]。对于高温对流受热面,尤其是高温过热器,由于管内流动的工质压力高、管外烟气温度高,因此通常的管材不合格、超温运行、温度偏差等原因均可引起高温过热器的爆管[4-9]。本文对某循环流化床锅炉高温过热器爆管失效的原因进行了分析,并提出解决办法,为国内其他锅炉同类型问题解决提供借鉴。

1 爆管情况介绍

该流化床锅炉为单炉膛M型布置、平衡通风、一次中间再热、全紧身封闭、循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离,锅炉整体支吊在锅炉钢架上。BMCR工况时主蒸汽流量为1 150 t/h,压力为25.4 MPa、温度为571 ℃。

该锅炉高温过热器垂直布置在炉膛内,共6屏,每个管屏43根换热管,各换热管之间通过鳍片互相连接。换热管的材料为TP347HFG和T91,直径为63.5 mm,厚度为11.5 mm。连接换热管的鳍片为06Cr19Ni10钢材。发生爆管泄露的换热管材质为TP347HFG,位于第3屏第9根管子。爆口标高约47 m,爆口的现场形貌见图1。爆口附近的第2屏水冷壁和中级过热器第1屏数根换热管也被吹损。

图1 爆口现场形貌

2 爆管原因分析

2.1 爆口开裂面形貌观察

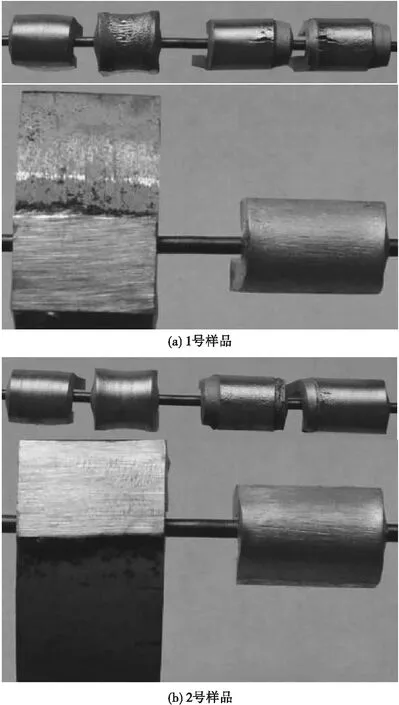

爆管后,取得爆管段和爆管后吹损段样品,并分别记为1号样品和2号样品。

1号样品爆口开裂面的形貌见图2,包括宏观形貌和不同倍率的扫描电镜形貌。

图2 爆口开裂面的宏观和电镜下形貌(清洗后)

由图2可见,换热管的外壁面处开始形成开裂,并逐渐向换热管的内壁面延伸。爆管位置的分裂处,靠近管子内壁面的位置有小块区域形貌为韧窝状,其他多数位置均为方块状的沿晶体分裂。

2.2 开裂面能谱成分分析

对断口开裂面和带尖端沿晶裂纹的金相样进行能谱成分分析,结果显示,管子的爆口部分位置存在硫元素,个别点的硫元素高达12.20%,沿晶体分裂处部分点也存在硫元素。

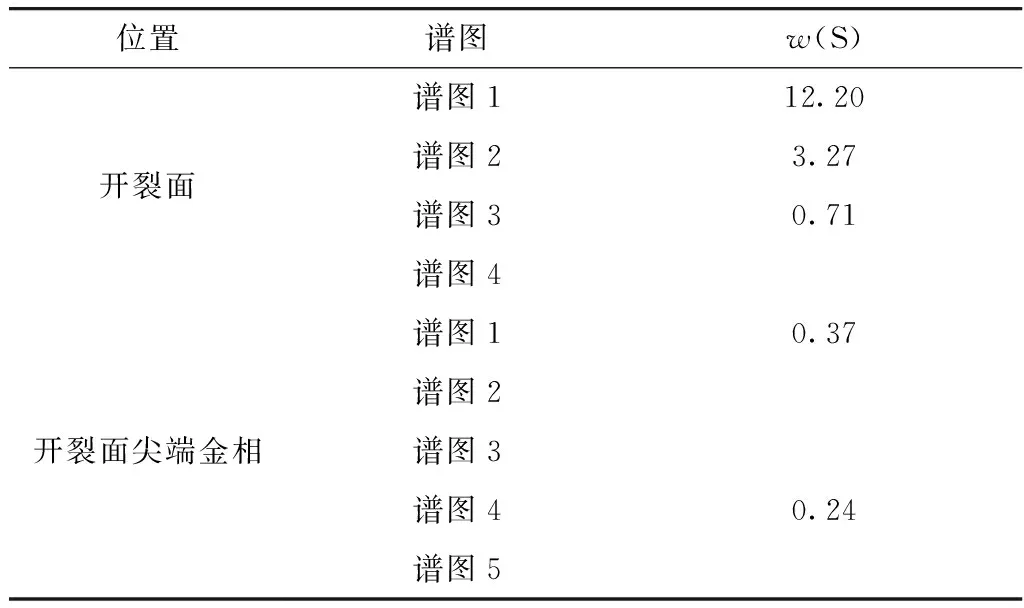

表1 开裂面和金相样能谱测试结果 %

2.3 化学成分分析

在1号样品管子母材上以及鳍片的母材上各制取1份成分样,并对其成分进行了化验,并对1号样品角焊缝的局部位置进行了能谱成分分析,结果表明,1号样品管子的母材成分分析结果符合ASME SA213的要求,1号样品鳍片母材成分分析结果符合GB 24511的要求,1号样品上的2个角焊缝能谱成分结果与质量证明书中的要求相符。

2.4 拉伸试验

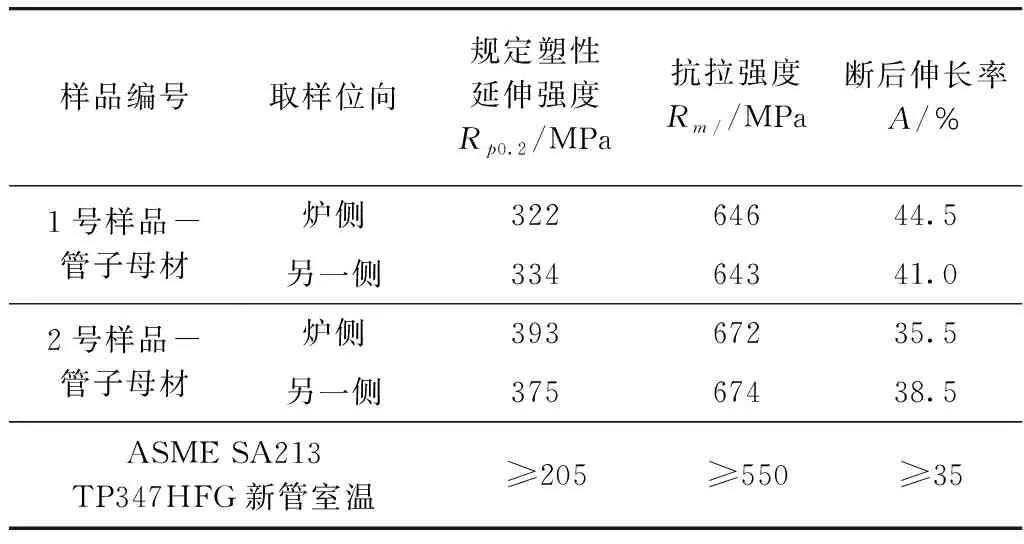

在2个样品管子母材两侧各取1个纵向方向的拉伸样品,并按GB/T 228.1在室温下进行拉伸试验,结果见表2。由表2可见,2个样品室温下的规定塑性延伸强度、抗拉强度和断后伸长率符合ASME SA213的要求。

表2 样品的拉伸试验结果(室温)

2.5 压扁试验

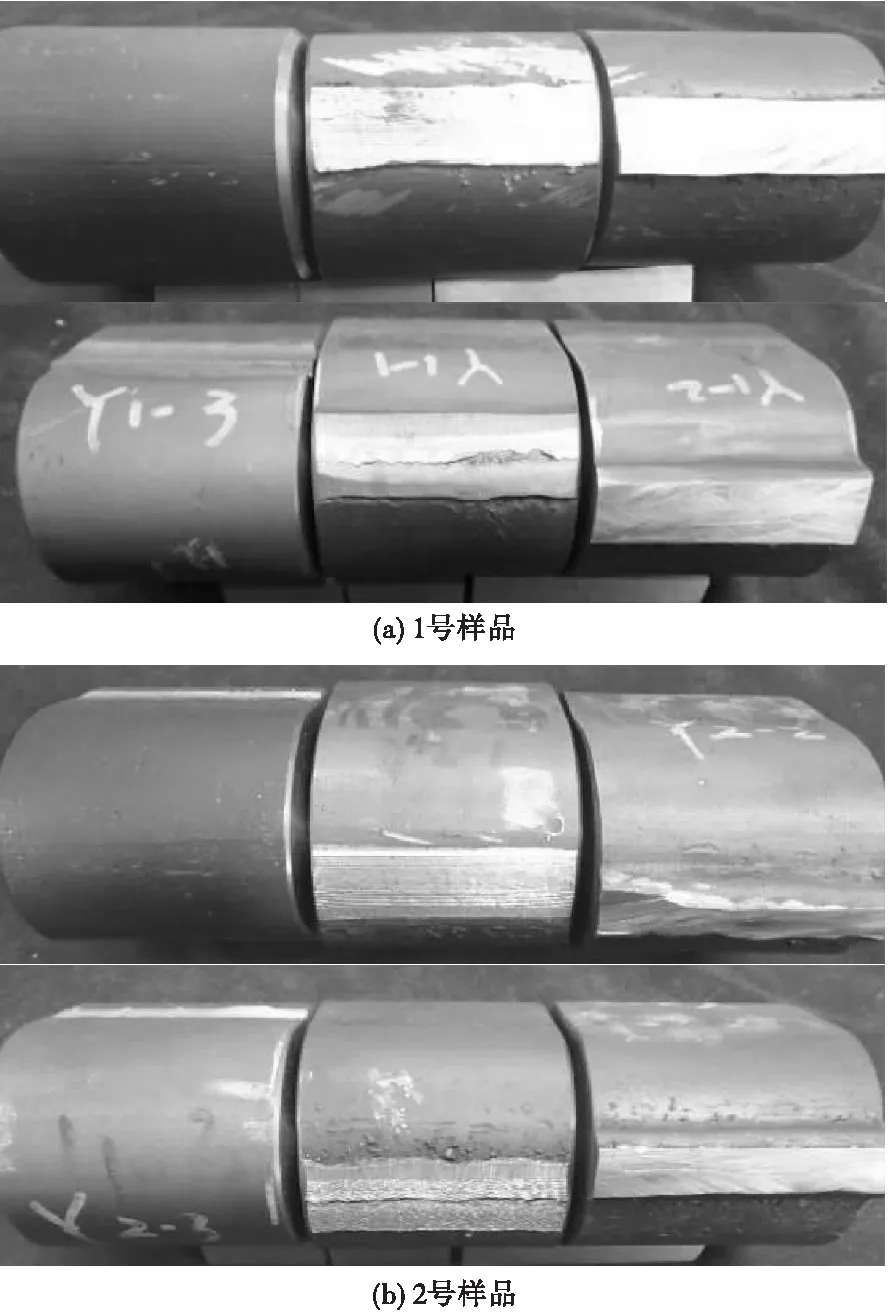

在2个样品各制取3个压扁试样,1个拉伸侧为母材外壁、1个拉伸侧为去除鳍片外壁,1个拉伸侧为带鳍片外壁,按照GB/T 246进行第一步压扁试验,形貌见图3(从左向右依次为管子、去除鳍片、带鳍片三种状态)。由图3可见,6个试样在3点和9点部位均未见带金属光泽的裂缝和裂口,2个样品的压扁试验结果符合ASTM A450的规定,鳍片部位的变形能力良好。

图3 压扁试样形貌

2.6 晶间腐蚀试验

在2个样品上各制取6个晶间腐蚀试样,其中管子母材外弯、背弯各1个,去除鳍片后外弯、背弯各1个,带鳍片外弯、背弯各1个,未经敏化处理,按照GB/T 4334中的方法E(不锈钢硫酸-硫酸铜腐蚀试验)进行晶间腐蚀试验,试验后,将其中一个试样正向弯曲180°,另一个试样反向弯曲180°,结果见图4(从左向右依次为管子外弯、管子背弯、带鳍片纵向外弯、去除鳍片纵向背弯、带鳍片环向外弯、去除鳍片环向外弯)。由图4可见,1号样品母材背弯试样有晶间腐蚀裂纹,2号样品母材试样未发现晶间腐蚀裂纹;2个样品去除鳍片和带鳍片的鳍片部位对晶间腐蚀结果无明显影响。

图4 晶间腐蚀试样形貌

2.7 维氏硬度试验

在2个样品上各制取1个环向硬度试样,按照GB/T 4340进行韦氏硬度试验,试验结果显示,2个样品的管子母材的硬度值满足ASME SA213和DL/T 438对TP347HFG新管的要求,2个样品鳍片的母材的硬度值满足GB24511对06Cr19Ni10的新材料要求,2个样品的角焊缝的硬度值满足DL/T 869的要求,2个样品角焊缝熔合线和热影响区的硬度值未见异常。

2.8 金相试验

在1号样品管子的爆裂位置的中部及尖端分别取样,并制作1个环向金相样品,记为1-1、1-2;在2号样品管子存在线性缺陷显示部位制取1个环向金相样品,记为2号,并通过光学显微镜,对其金相组织进行观察,参照DL/T 1422对管子母材金相老化程度进行评级,形貌见图5~图7。由图5~图7可见:

配套服务企业包括物流包装生产制造企业、农资企业、农机企业等等,服务于种植户、物流等对象,系统模块可以用于信息发布、数据收集等。

图5 1-1号试样(取自1号样品爆口中部环向)金相形貌

图7 2-1号试样(取自2号样品环向)金相形貌

(1)1号样品爆裂位置的边缘处存在少部分沿晶开裂,爆裂位置的尖端,存在比较明显、数量较多的沿晶裂纹;2号样品线性缺陷显示部位为一条深度为0.1 mm 左右的沿熔合线扩展状的裂纹,且肉眼可见裂纹内有残留物。

(2)2个样品管子母材的显微组织都是奥氏体,晶粒度均为8~9级,组织老化均为1.5级。从结果来看,两个样品管子的晶粒度均符合GB 5310的要求。2个样品的鳍片母材的显微组织均为奥氏体,晶粒度为4~5级,组织和晶粒度未发现明显异常。2个样品的角焊缝组织未发现异常。

3 综合分析

3.1 样品材质分析

由以上试验分析可知:

(1)样品管子母材的化学成分、规定塑性延伸强度、抗拉强度、断后伸长率、维氏硬度、压扁试验和金相组织符合标准的要求或未见异常;组织老化1.5级、未见过热;1号样品管子母材具有轻度晶间腐蚀倾向,2号样品管子母材无晶间腐蚀倾向。

(2)样品鳍片母材的化学成分、维氏硬度、压扁试验和金相组织符合标准的要求或未见异常;组织未见老化;1号样品鳍片母材具有轻度晶间腐蚀倾向,2号样品母材鳍片无晶间腐蚀倾向。

(3)样品角焊缝外观质量不佳,存在焊缝边缘圆滑过渡不佳和小凹坑;样品角焊缝的能谱成分、维氏硬度、压扁试验和金相组织符合标准的要求或未见异常。

综上所述,2个样品角焊缝外观质量不佳,存在焊缝边缘圆滑过渡不佳和小凹坑;2个样品角焊缝其他检验结果及管子母材与鳍片母材的各项检验结果符合标准要求或未见明显异常。

3.2 断裂原因分析

由以上试验结果可见:

(1)1号样品鳍片对应处的管子内径均略小于炉左右侧,差值在0.63~0.77 mm,管径未见胀粗。

(2)1号样品爆口紧邻鳍片角焊缝纵向开裂,爆口略有张口(6.01 mm),爆口外壁长度(146.36 mm)大于内壁(119.56 mm),爆口边缘壁厚未见明显减薄。2号样品外壁渗透检测后可见紧邻鳍片角焊缝部位存在一处长约10 mm的线性缺陷显示,其截面深约0.1 mm。

(3)1号样品爆口边缘可见少量沿晶开裂形态,爆口尖端可见明显的沿晶裂纹;2号样品线性缺陷显示部位为一条深约0.1 mm的沿熔合线扩展的裂纹,裂纹内存在一些物质。

(4)爆口开裂面大部分区域微观形貌为呈冰糖块状的沿晶开裂,仅紧邻内壁有一窄条区域为韧窝。

(5)爆口开裂面和沿晶裂纹内含有少量腐蚀性元素硫。

根据以上基本特征,判断样品的爆管类型为应力腐蚀。

管材若发生应力腐蚀开裂,需具备三个条件:①材料的应力腐蚀敏感性、特定腐蚀环境和拉伸应力。奥氏体不锈钢为应力腐蚀敏感材料,由本文前述能谱分析结果可知,硫是引起腐蚀的主要腐蚀介质。②而引起管材爆裂的应力因素主要来自管屏整体的热胀应力和角焊缝的焊接残余应力,而热胀应力是在运行过程中由于受热不均而产生的,本次高温过热器管材爆裂的主要原因即为应力因素。③角焊缝外观成形有缺陷,对于爆管也起加速作用。

根据管材爆裂部位的开裂面断裂机制,可推断,高温过热器管材在运行过程中,过角焊缝与管子母材的结合部位由于受热不均,产生较大的热胀应力,同时烟气中的硫元素对爆裂点产生腐蚀作用,爆裂部位产生应力腐蚀沿晶微裂纹,且这些裂纹不断向爆裂的管材内部沿晶扩展,最后在高温过热器内部的高压作用下发生失稳扩展纵向韧性爆裂,导致蒸汽泄漏。

4 结论与建议

该循环流化床锅炉的高温过热器的管材爆裂的主要原因为应力腐蚀,导致产生应力腐蚀的主要原因为管屏在运行过程中受热不均,产生了较大的热胀应力,此外还有角焊缝的焊接残余应力。角焊缝外观成形缺陷对于爆管起加速作用。建议对该循环流化床锅炉的高过管屏角焊缝部位进行探伤,若发现焊接缺陷,应及时消除。同时,应采取降低管屏热胀应力的措施,如可将管屏沿中部鳍片纵向切开等。本项目的研究过程和结果可为国内外同类锅炉机组高温过热器的爆管分析及预防提供参考。