60tEAF-LF-VD-CC流程冶炼低硅20MnCr5(S)的工艺实践

2023-12-04战东平

安 杰,柳 军,战东平

(1.抚顺特殊钢股份有限公司 总工办,辽宁 抚顺 113001; 2.抚顺特殊钢股份有限公司 第一炼钢厂,辽宁 抚顺 113001;3.东北大学 材料与冶金学院, 辽宁 沈阳 110819)

20MnCr5属于Mn-Cr系合金结构钢,是我国引进的德国高标准齿轮钢,具有洁净度高、良好且稳定的淬透性等特点,是目前应用最为广泛的齿轮钢之一[1-3]。抚顺特殊钢股份有限公司第一炼钢厂主要生产各类汽车钢,其中低硅20MnCr5(S)是产量最大的钢种之一,用于制造乘用车的传动齿轮、齿轮轴等零部件,要求具备优良的抗疲劳性能,必须严格控制钢的洁净度。成分设计上由于其低硅且含硫的特点,在生产中易出现成分控制超标和连铸水口结瘤的问题。所以,本文旨在通过优化冶炼工艺,保证低硅20MnCr5(S)生产顺行和产品质量。

1 低硅20MnCr5(S)基本冶炼信息

1.1 化学成分及生产工艺流程

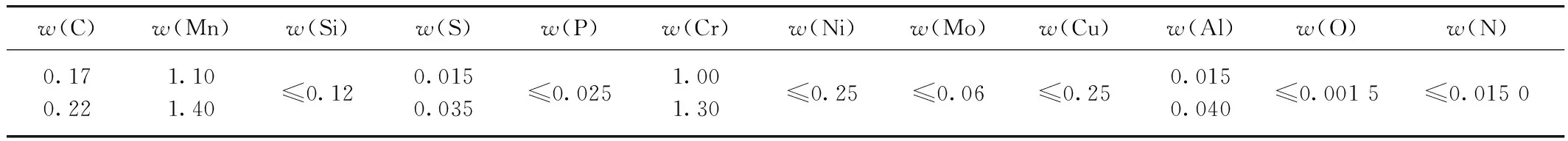

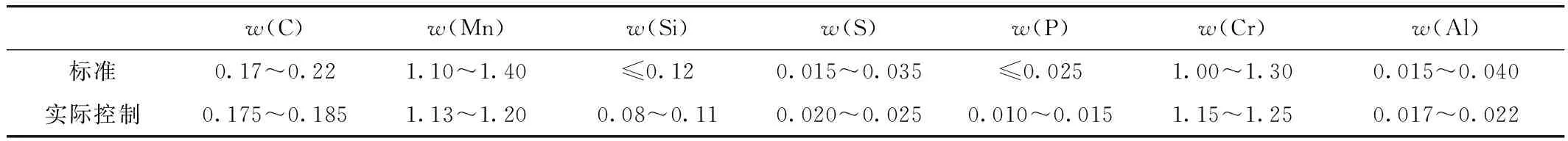

低硅20MnCr5(S)是抚顺特钢产量最大的汽车齿轮钢之一,其化学成分要求见表1。

表1 低硅20MnCr5(S)钢的化学成分 %

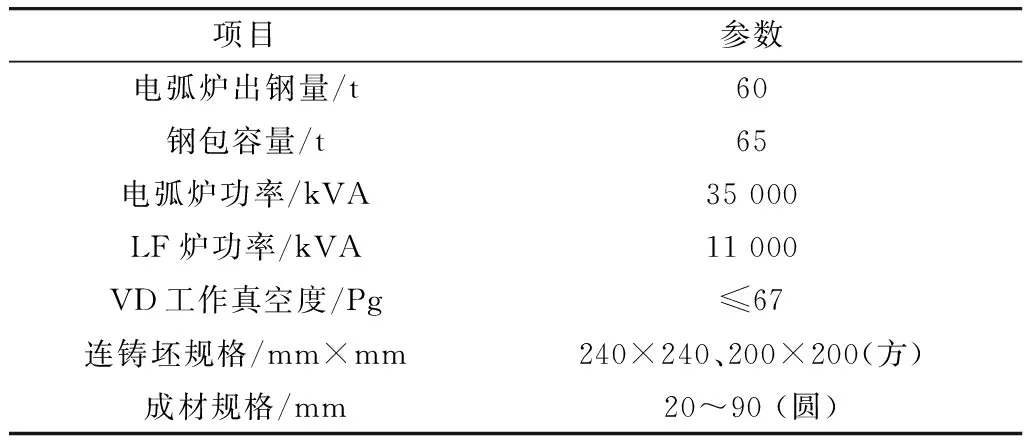

某钢厂生产低硅20MnCr5(S)的工艺流程为:EAF→LF→VD→CC。生产工艺参数见表2。

表2 低硅20MnCr5(S)生产工艺参数

1.2 工艺技术难点

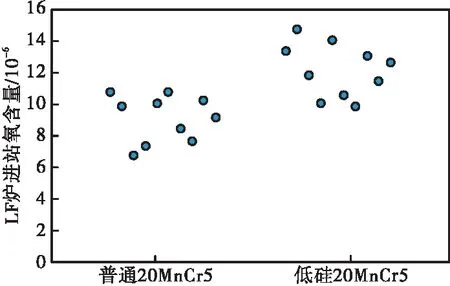

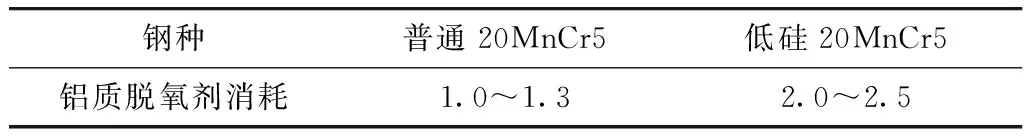

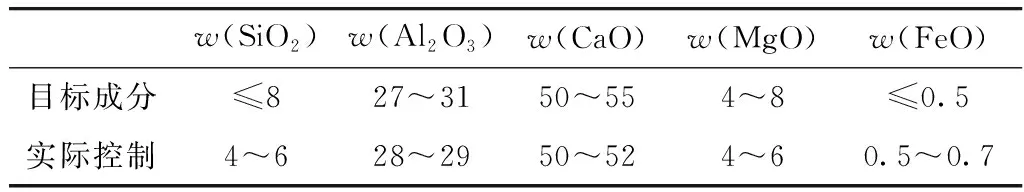

为了减少晶间氧化,20MnCr5钢在成分设计上将硅含量下调至w(Si)≤0.12%,这无疑大幅增加了冶炼操作的难度,需要从电弧炉开始至精炼结束预防钢液大量增硅超出标准要求。成分中硅含量低导致冶炼过程中,一方面电弧炉炉后预脱氧的脱氧剂使用受限,影响精炼初期的预脱氧效果,进而导致钢液氧含量偏高,低硅20MnCr5与普通20MnCr5(w(Si)=0.20%~0.30%)LF炉进站检测氧含量结果对比,见图1。另一方面加大冶炼还原全程的铝锭、铝线和铝粒等铝质材料消耗,见表3。还原期钢液中的残余铝含量在逐渐降低,还需要通过补喂铝线进行合金化操作。无论是Al锭、Al粒直接参与脱氧反应,还是精炼过程中钢液的残余铝被氧化损失,均会生成脱氧产物三氧化二铝,即为夹杂物的根源[4-7],致使低硅20MnCr5(S)钢在连铸时更容易发生水口结瘤现象。所以说,低硅20MnCr5(S)冶炼工艺控制难点,包括:①成分Si含量控制难度大,易出现超标问题;②洁净度指标氧含量和夹杂物控制难度大。

图1 LF炉进站氧含量对比

表3 冶炼还原全程铝质材料消耗 kg/t

2 工艺控制及技术措施

2.1 电弧炉冶炼工艺

某特钢厂是1999年从德国福克斯公司引进的60 t交流竖井式电弧炉,采用2次装铁(1次旋炉盖+1次竖井加料)的全废钢熔炼技术生产汽车齿轮钢。为保证电弧炉熔炼稳定性,入炉原材料方面,首先需要解决废钢各种料型相互掺杂堆放的问题,严格进行废钢分选,各种料型分区域堆放[8-9],论证出合理的配料结构之后固定配料方式,有助于实现炉与炉之间熔炼操作的一致性。电弧炉的首要任务是钢液脱磷,由于抚顺特钢生产品种的特殊性,对于高档次汽车齿轮钢要求电弧炉出钢w(P)≤0.010%,甚至更低。通过使用优质废钢配料,使镍、钼、铜、铅、锡、锑、铋、砷等电弧炉无法氧化去除的杂质元素降至标准要求。另外,配料中的硫元素也应尽量低控,配入硫含量一般在0.040%~0.050%,也可通过使用优质废钢降至0.030%以下。

电弧炉还需要为后续精炼创造良好的初始条件,如温度、预脱氧、造渣、防增硅、脱硫等等。针对硅含量控制方面,电弧炉炉渣中含有大量二氧化硅,出钢过程下渣,经铝锭预脱氧之后将硅元素还原进入钢液中,会导致精炼初期硅含量偏高甚至直接超标,同时电弧炉出钢下渣也对钢液的洁净度产生极度恶略的影响,不利于精炼操作和生产顺行。通过增大留钢量、缩小出钢口直径等方法解决了出钢过程钢渣随钢液混出的问题。从钢液洁净度角度考虑,电弧炉熔炼过程应通过降低供氧强度、提高喷粉造泡沫渣等措施,缓解电弧炉终点的钢液氧化性,这一点与后续夹杂物控制以及连铸水口结瘤控制直接相关。

生产实践中,既要控制钢液硅含量,又要兼顾降低氧含量和去除夹杂物,工艺要求炉后预脱氧之后钢液中要含有一定量的碳和硅,LF炉进站目标成分控制w(C)=0.10%~0.14%、w(Si)=0.04%~0.05%。炉后加入石灰6~7kg/t+预熔渣4~5kg/t造渣、铝锭0.5~0.6kg/t+电石0.8~1.0kg/t+硅锰合金2.0~2.5kg/t等材料进行预脱氧操作。

2.2 精炼工艺

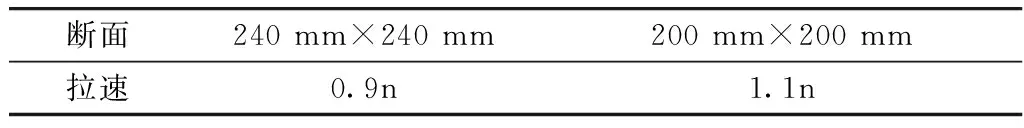

因低硅20MnCr5(S)钢本身铝含量0.015%~0.040%的特点,精炼期采用铝脱氧工艺,造钙铝渣系。精炼炉渣设计目标成分与实际控制结果,见表4。

表4 精炼炉渣成分控制 %

石灰和预熔渣在电弧炉炉后混冲加入一次成渣,LF炉到站钢液面顶渣即为流动性良好的白渣,后续精炼不再加入造渣材料。LF炉出钢硫含量能够反映出精炼钢液的脱氧程度,工艺要求LF炉出钢w(S)≤0.008%。精炼钙铝渣系本身脱硫能力较弱,为达到LF炉出钢w(S)≤0.008%的工艺要求,需从降低电弧炉配料硫含量和保证炉后预脱氧时的脱硫率两方面入手,为LF炉脱硫创造良好的初始条件。LF炉精炼过程一旦出现硫含量偏高的问题,补加石灰脱硫操作会改变顶渣成分,渣中氧化钙含量增加,使精炼渣碱度增加,促进易被炉渣捕获的Al-O或Al-Mg-O型夹杂物向不易与炉渣熔合的Al-Mg-Ca-O型夹杂物转变,极不利于钢液洁净度控制。

电弧炉炉后至精炼过程采用弱铝脱氧工艺,LF炉进站后按Al0.04%喂入铝线,即为整个冶炼过程钢液铝含量最高点,后续精炼过程除VD真空处理后微调铝含量外,不再进行Al合金化操作。精炼过程钢液铝含量控制偏高极易引起连铸水口结瘤,严重时会导致水口堵死,影响生产顺行。

LF炉精炼过程使用碳化硅和铝粒按4∶1的比例进行扩散脱氧。LF炉采取合理的扩散脱氧操作,保持良好的还原气氛、白渣状态和炉渣流动性,能够提高脱氧和去除夹杂物效果。

LF炉出钢钢液成分控制要求w(C)=0.17%~0.18%、w(Si)=0.08%~0.10%、w(S)≤0.008%、w(Al)=0.025%~0.030%。

VD真空处理过程渣钢得到充分搅拌混冲,炉渣进入钢液中。VD之后的软吹工艺是炉渣与夹杂物集中上浮的最有效措施,生产上在喂入硫线和铝线最终完成合金化操作之后,必须保证20 min以上的软吹操作,方能达到夹杂物充分上浮去除的效果[10]。

2.3 方坯连铸

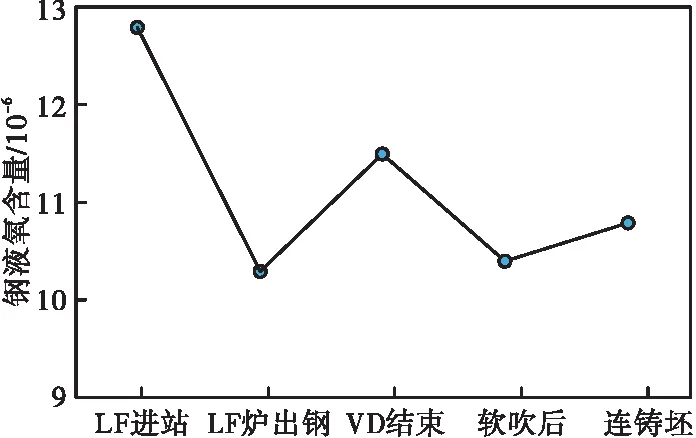

特钢厂1999年从意大利达涅利公司引进了四机四流方坯连铸机。低硅20MnCr5(S)钢使用240 mm×240 mm和200 mm×200 mm两个断面规格,过热度控制25~35 ℃。为保证连铸稳定性,工艺要求控制恒定拉速浇铸,浇铸速度见表5。

表5 连铸拉速控制 m/min

另外,为避免连铸过程钢液被二次氧化,连铸生产时必须采取全封闭式氩气保护浇注方式,尤其是大包与长水口连接处、中包内等关键部位。

2.4 工艺实施效果

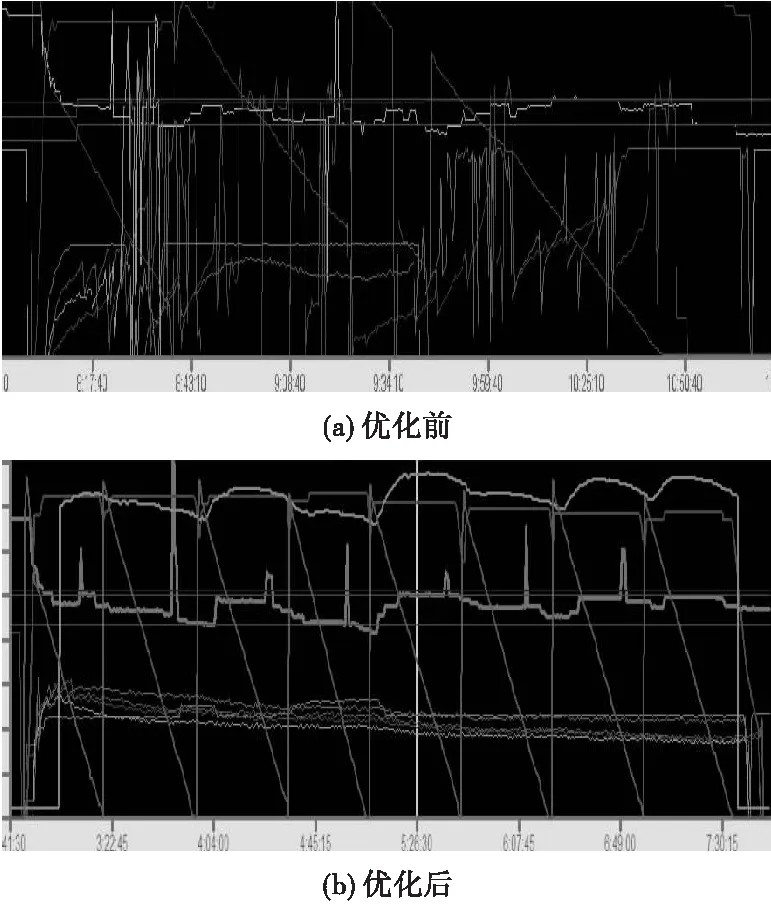

经过上述冶炼工艺的优化与实践,最终成品成分控制满足标准要求,并稳定控制冶炼过程的氧含量,同时彻底解决了连铸水口结瘤问题,连浇炉数增加至8连浇,见表6、图2和图3。

图2 冶炼过程氧含量变化趋势

图3 连铸塞棒曲线

表6 低硅20MnCr5(S)钢的成品成分 %

3 检验结果

低硅20MnCr5(S)钢连铸坯经轧制成棒材后,检测氧含量结果(10~12)×10-6。棒材检测B类夹杂物控制水平,见表7。氧含量和夹杂物检验均达到了预期结果。

表7 B类夹杂物控制水平

4 结 语

抚顺特钢第一炼钢厂采用EAF-LF-VD-CC流程生产低硅20MnCr5(S)汽车齿轮钢,通过废钢各种料型分区域堆放、降低电弧炉出钢钢液氧化性、解决电弧炉出钢下渣、优化炉后和LF炉精炼期脱氧方式、精炼采用钙铝渣系、各工序精准控制成分等等一系列措施,成功控制钢液硅含量满足标准要求,解决了连铸结瘤问题,同时氧含量和夹杂物两个洁净度指标得到改进。最终形成了一套完备的短流程冶炼低硅20MnCr5(S)汽车齿轮钢生产工艺。