基于神经网络的热风炉模糊控制系统研究

2023-12-04苑国强

苑国强

(首都医科大学附属北京友谊医院,北京 100050)

钢铁作为我国制造业、建筑业不可或缺的资源,在我国的基础建设中发挥了重要的作用。高炉炼铁是目前进行钢铁加工的主要手段,在热风炉的加热下将从矿山采集的铁原材以及焦炭、煤粉进行混合燃烧,将燃烧产生的热风送入高炉内在进行炼铁加工。作为高炉炼铁的重要辅助设备,热风炉的蓄热温度以及送风时间会对钢铁冶炼产生重要的影响。同时其也会极大地影响到钢铁企业的冶炼经济效益。由于一般的高炉炼铁需要由3台热风炉辅助进行,热风炉断续性的工作方式使得自动化控制较难,往往采取固定控制周期的运行方式,但这一方式会因为煤气以及空气进入量的改变导致温度偏低造成钢铁冶炼的纯度达不到要求,进而导致资源浪费。而神经网络作为复杂、精准化的控制模型,能够实现机器系统的自适应,已经在较多领域有广泛的应用。本文主要分析神经网络在热风炉模糊控制系统的应用,希望能够提升热风炉控制系统的性能,满足钢铁企业节能降耗的需要。

1 热风炉主工艺控制流程

1.1 热风炉工作流程

热风炉的工作流程包括四部分:①燃烧从换炉到焖炉;②焖炉经换炉到送风;③送风经换炉到焖炉;④焖炉经换炉到燃烧。如图1所示。

图1 热风炉工作流程

热风炉工作的四阶段构成一个完整的循环周期。每部分的控制由机械阀门完成。因为机械阀门存在一定的机械控制惯性,在指令下达时不能够立即执行,因此可能在指定的工作期间对于开/关指令的完成存在时间差,这一时间差被称为换炉[1]。在换炉期间热风炉会受到冷风的影响,需要采取均压处理,以避免热风的压力以及流量出现变化,影响输入高炉内的热风质量。在均压处理过程中通常采用废气均压方式来降低废气的排放[2]。

1.2 热风炉工艺流程

(1)在燃烧条件下,对燃气支管中的混合气体与助燃气体进行适当比例的配置,使其充分燃烧,在蓄热室中形成大量的高温烟气,这些烟气通过辐射、对流的形式向炉体中的耐火材料输送[3]。然后,热风炉由燃烧状态转换为焖炉状态,并根据阀门命令进行操作。

(2)大量的冷空气会吸收耐火材料表面和内部的热量,使其迅速升温,形成一股热风,在此过程中,通过阀门的作用,热风炉从焖炉状态转变为送风,从而将数千度的热量送进高炉,以保证后续工序的要求[4]。

(3)当热风能量在传输过程中逐渐消耗,其温度逐渐降低到下限,这时,机械阀门再次关闭,热风炉从送风状态转变为焖炉状态,排出烟气。

(4)最后,在机械阀门的作用下,热风炉经由换炉转化为燃烧的初始状态,完成周期性的循环运转工作。

2 基于神经网络的热风炉模糊控制系统硬件设计

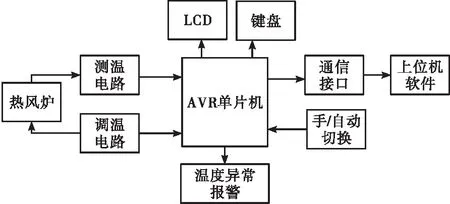

在对热风炉温度控制系统进行硬件设计时,采用 AVR系列单片机为核心,以实现对热风炉温度的精确控制。本系统采用铂电阻作为采温器件,不仅可靠性高,控制效果明显,而且还具备手动开关、高温报警等功能,如果热风炉的温度超出了其所能承受的极限或者过低,系统会发出警报,提醒工作人员进行相应的调节[5]。然而,由于其运算量和内存容量的限制,因此,设计与 PC机进行通信的通信接口,如图2所示。

图2 热风炉温度控制系统同硬件结构

2.1 AVR控制芯片选择

AVR系列单片机以RISC为核心,以强大的数据传输速率和存储隔离的方法实现了对控制系统的单独访问[6]。采用ATmega16作为控制芯片,它具有1MIPS/MHZ的数据传输速率,8位可变成Flash处理器,并具有串行编程接口。同时,由于其内置 AD转换器、 PWM计时计数等功能,提高了热风炉系统的控温精度。它的内置 I/O接口驱动功能强大,可以在一定程度上节省系统的开发费用[7]。

2.2 主控电路

本电路由ATmega16单片机、晶振电路、复位电路组成,ATmega16单片机具有多种时钟信号源,可以根据不同的熔丝位置进行选择。在选择时钟信号源时,以石英晶体为时钟,频率为8 MHz。为了确保ATmega16单片机的工作性能,在ATmega16中采用了POR上电复位电路,增强系统的可操作性[8]。在电路复位时,由于单片机的各个处理器都处于初始工作状态,所以在输入/输出寄存器的初始化过程中,为了防止受到外部因素的影响,在复位的引脚处外加复位电路按钮,便于在热风炉温度控制出现异常情况时进行手动处理。

2.3 显示电路

为了确保对热风炉温度的实时监控,本文选择了8位LED数字管作为核心显示器,实现对热风炉温度的实时监测。能够实现快速响应,同时降低单片机输入输出接口的占用面积。LED数字管显示电路选用MAX7219作为芯片核心,能够极大的节约热风炉模糊控制系统的开发成本[9]。

2.4 键盘接口

在键盘接口电路的设计中,为了尽量减少输入输出插头的占用,选择特殊按键接口电路。根且根据实际操作条件,选择ZLG7289为控制芯片,采用串行和单片机通信的方式进行数据传输,组成64键阵,驱动8位数码管。在按键被按下时,键盘与单片机之间的连接只需4个 I/O接口,就可以实现从高到低的 INT管脚的切换,便于系统在按下键时立即触发外部中断事件,在子程序被破坏时热风炉控制系统仍可读出键数值[10-11]。

3 基于神经网络的热风炉模糊控制系统软件设计

3.1 系统主程序工作流程

主程序是整个软件开发过程中的关键环节,它能够保证软件的正常工作,其工作任务就是建立一个初始化的体系结构。它的工作过程是:首先对单片机、 A/D等部件进行初始化,在初始化工作结束后,开始进行温度探测,实时采集热风炉内的温度,将测量结果上传到显示模块中,便于操作人员在 LCD中观察热风炉的工作状况[12]。操作人员预先在控制系统中设置热风炉的温度区间,当温度超过热风炉温度设计区间的极限值时,会自动触发警报;则利用模糊神经网络实现热风炉内的温度实时控制,循环执行程序以实现对热风炉温度控制。

3.2 温度检测控制

采用ATmega16微处理器中的T/CO实现了对温度的测量。在温度探测程序的设计中,利用分频器对单片机的内部时钟进行分频,并将分频后的时钟与定时器进行连接,利用分频器实现了对不同频率的技术脉冲信号的采集[13]。在设计温度探测软件时,采用K型热电偶与MAX6675芯片,将两者充分融合,实现了将温度值转化为数字信号,如图3所示。

图3 热风炉温度检测程序流程

3.3 系统监控软件

为准确地提取和监测炉温,采用 LABVIEW虚拟器开发一体化工具,完成上位计算机监测软件的研制。在热风炉的温度控制系统中,当计算机采集到炉温数据时,必须经过RS232输出端。完成采集数据后,将采集到的数据上传到显示界面,然后在软件界面上进行实时的显示[14]。在此基础上,将软件分为数据处理显示、存储查询、打印、报警等模块。其中,数据处理部分主要是收集、计算炉温,完成后,将结果以曲线形式实时地呈现在面板上,便于热风炉控制系统操作人员能够准确地了解热风炉的工作状况,为工作原因在优化热风炉系统过程中提供参考。打印模块主要负责将温度的数据以报告的形式进行打印。报警模块是保证系统安全的关键,当温度出现异常时,它会自动发出警报,便于工作人员及时发现热风炉工作故障[15]。

4 现场实际应用效果分析

为了检验所设计的 BF神经网络整定串级控制系统的正确性,并将其应用于某热风炉的温度控制系统。采用优化算法,在不改变原有的工艺结构和硬件配置的情况下,实现了热风炉的自动控制,并对流程及关键参数进行了实时监控。实际应用发现,当煤气阀门保持稳定开度状态下,煤气的流量以及压力之间存在明显的差异,且随着时间的增加,差异有缩小的趋势。但神经网络系统的模糊控制系统的调节速度较快,烟道的温度在拱顶温度稳定前有小幅度的波动,能够保证热风炉在安全、稳定的状态下运行,使得煤气阀门以及空气流量的调节实现动态平衡,热风炉的温度较为稳定,满足钢铁企业节能的需要。

5 结 语

由于热风炉在实际运行过程中拱顶的温度往往呈现出非线性的变化特征,且存在较多时滞性的特点,严重地影响到了高炉炼铁的效率。本文探究了一种基于神经网络对热风炉进行模糊控制的自动化系统,结果发现神经网络模糊控制应用能够显著地增强自动化控制系统的抗干扰性,保证其温度平稳,有利于提升钢铁企业的资源利用效率。