改进PID控制算法的电加热炉炉温控制系统研究

2023-12-04秦洪浪

杨 亮,秦洪浪

(陕西工业职业技术学院,陕西 咸阳 712000)

在工业生产过程中,温度控制效果关系到产品质量以及安全。因此在钢铁冶炼、石油萃取的生产过程中,选用先进的温控算法的使用是十分必要的。随着工业化进程的加快,电加热方式逐渐取代传统方式成为工业温控的首选。电加热炉具有高效、清洁以及热效能高等优势。但因为电加热炉的炉温控制具有非线性、时滞性大、复杂等特点,往往会导致温度控制系统的反馈不及时,从而成为影响工业生产质量,使得产品质量出现重要问题。在工业生产控制对象日益复杂的背景下,提升传统电热炉PID控制器控制能力以及控制精度是研究的重要方向。本文主要以SXF-4-10电加热炉作为研究对象,建立起改进PID控制算法模型以提升电加热炉炉温控制系统的响应速度以及抗干扰能力。

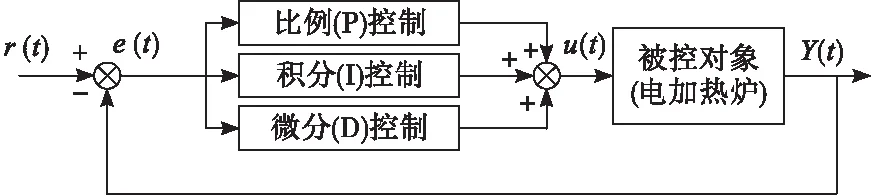

1 传统PID电加热炉炉温控制系统原理分析

简单来说,传统PID电加热炉炉温控制系统(见图1)主要通过比较设定值以及实际输出值的差异,然后将比较结果进行比例、微分以及积分处理,得出电加热炉控制方法[1]。其中处理时的系数选择直接关系到电加热炉温度控制系统的好坏。

图1 传统PID控制系统原理图

图1中的r(t)为电加热炉温度系统设定值,e(t)为实际值与设定值的偏差,P、I、D为传统PID系统各环节的系数,分别对应比例环节、积分环节以及微分环节。

比例环节的基本原理就是通过对误差信号进行放大,从而提高系统的响应速度。在出现系统误差时,通过调节比例环节来调节信号的放大率,降低系统的误差。比例环节的优势是可以在系统发生偏差后立刻反馈到被控目标[2]。在电热炉温度控制的初期阶段,采用大比例系数可以加快系统的跟踪速度,但也容易引起系统的不稳定,因此,在整个控制过程初始阶段采用比例系数较小,中后期比例系数较大,以确保电加热炉温度系统的快速反应[3]。

积分环节是用来解决稳定状态误差的。如果系统在动态操作中出现错误,则积分环节发挥调节作用。积分环节的控制效果和积分系数有很大关系。积分作用越大,则会引起系统的超调或不稳定,从而降低系统的速度和动态性能。

微分环节与温控系统的动力学特性有很大的关系,这一环节主要可以根据以往的误差值预测电热炉温控系统的未来发展趋势,便于系统在偏差发生前做出相应的调整,从而减少系统的超调量,提高系统的动态控制能力[4]。

2 传统PID电热炉炉温控制局限性分析

PID控制器在温度精度控制要求较低的情况下应用广泛,但是它也存在着一定的缺点。在一些时滞性较大、惯性较强的对象控制中效果并不理想[5]。具体局限性分析如下。

1)误差参数调整困难

由于在实际运行中,电加热炉温度控制系统的输入常常是非连续的,所以把控制器的输出值与预先设置值进行对比得出误差的方式存在较大的偏差,还会引起系统的超调[6]。在实际生产中, PID控制器的参数调整常常是因情况而异的,因此其参数设定较为费时费力。

2)微分信号获取困难

在传统PID炉温控制系统下,无论是采用何种方式对微分信号进行获取,都会在获取时对噪声信号采取同步放大的方式,放大的手段虽然能够增强信号的清晰度,但也会一定程度上造成微分信号的失真,影响炉温控制的实际效果[7]。

3)积分加权组合方式存在潜在风险

传统PID的积分环节以抵消误差为目的,但在积分过程中容易产生负面影响以及安全隐患[8]。采取简单加权方式对环节进行组合不能够保证控制系统的精确性,甚至还会产生潜在的安全风险。

3 改进PID电加热炉炉温控制系统设计

3.1 系统硬件选择

以SXF-4-10电加热炉作为研究对象,配套硬件设施包括三相调压模块、温度变送器、CPU315-2DP控制器、WinCC软件等。

利用PT100热电阻器对电加热炉温进行检测,电加热炉加热装置选择三相调压模块,方便电热阻将接收到的炉温温度信号传输给温度变送器。将温度变送器与PROFIBUS-PA总线挂接,完成电加热炉现场测量信号到控制器的传送[9]。控制系统完成对信号的处理后,经由分布式I/O模块进行输出,采用4~20 mA电流信号输出电压,控制加热器对电加热炉进行加热,控制加热炉的温度,全程采用WinCC软件进行上位机监控[10]。

3.2 电加热炉炉温控制系统

电加热炉的炉温控制系统由硬件设施、可控硅调压器以及基于改进蚁群算法的PID神经网络控制器组成,如图2所示。

图2 电加热炉炉温控制系统设计

在整个系统设计中,由改进蚁群算法对于PID神经网络进行调节,根据输入信号的偏差量进行计算,借助可控硅调压器对输出量进行传送,通过电流完成温度控制。

3.3 改进PID控制算法

3.3.1 改进蚁群算法

蚁群算法顾名思义,是一种以模拟蚂蚁觅食行为的算法,蚂蚁通常利用嗅觉信号素来寻找食物。在蚁群算法中,蚂蚁在求解空间内行走的每个路径都是唯一的可行解,当路径较短时,蚂蚁会释放出更多的信息素来引导后续蚁群的行为[11]。最后,在信息素的作用下,所有的蚂蚁都会被吸引到特定的路线上,而这条路线就是空间的最优解决方案。

免疫算法是一种模拟生物系统的仿生算法,具有极强的记忆性以及自我调节功能。虽然蚁群算法最终会得到空间的最优解,但在搜索的后期可能出现早熟的现象,因为信息素的挥发而导致空间解得到时间较长[12]。将免疫算法因素到蚁群算法中加以改进,能够提升蚁群的多样性以及适应度,从而解决信息素分布的问题,增强算法整体的收敛速度。改进蚁群算法流程如图3所示。

图3 改进蚁群算法流程图

3.3.2 改进PID神经网络算法

在改进蚁群算基础上,基于免疫算法的抗体浓度调整机制对初始化信息素分配的规则进行了修改,采用新的蚁群优化方法来改进PID神经网络算法。蚁群由起始点开始搜索,并按照初始信息素的不同,随机选取不同的结点,相当于在大量神经网络权重的集合中,每个蚂蚁选取一个权重,从而构成一套权重集[13]。在蚂蚁运动过程中,下一个节点的选取是独立的,并依据各节点的状态传递规律和信息素数量来进行选择。在到达目标后,通过调整各结点的信息素数量,然后反复进行以上步骤,直至达到一定的迭代数或演化趋势不明显结束。

改进PID电加热炉温度控制算法流程如下:

(1)参数初始化,按照信息素分配方式启动蚁群。

(2)蚁群按照规则进行搜索,得到最优解。

(3)借助免疫算法抗体浓度调节对最优解进行处理,得到解集。

(4)对信息素规则进行更新,获取新路径,并重复流程(1)~流程(3),得到最大迭代数。

(5)确定改进PID神经网络结构算法,采样计算出P、I、D系数值,并运行电加热炉温度控制系统。

(6)借助改进算法进行电热炉温度控制系统学习,自适应参数调节[14]。

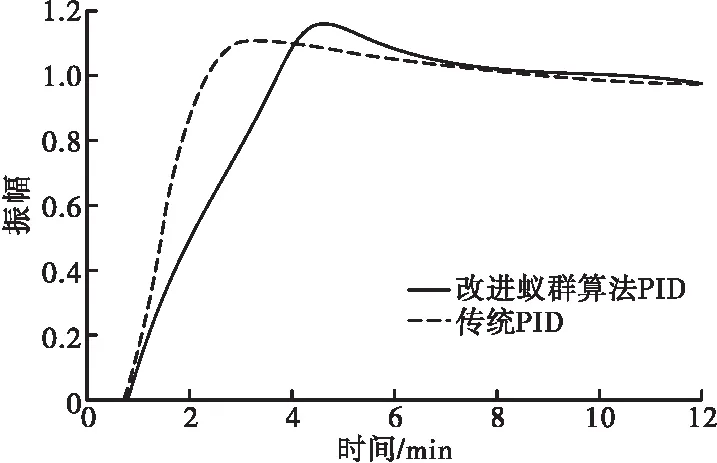

4 仿真实验

选取Matlab平台,借助Simulink进行仿真模型搭建,对改进后的PID算法进行仿真实验,并与传统PID算法下的电加热炉炉温控制系统结果进行对比分析。预先设定电加热炉的目标温度为600 ℃,温差的基本论域取[-20,20],温差变化率基本论域取[-1,1],改进PID温度控制系统的参数初始值由Ziegler-nichols方法进行确定,其中Kp为0.352,KI为98,KD为25。根据参数设定值进行仿真测试,并得到仿真曲线,结果如图4所示。

图4 电加热炉温度控制曲线对比

根据图4的仿真结果可知,改进蚁群算法PID优化后的电加热炉温度控制系统到达稳定的时间明显的短于传统PID,且具有更小的超调量,能够更好的控制电热炉温度,改善电加热炉温度控制系统的性能,缩短系统的响应时间[15]。这一结果进一步说明了改进后PID电加热炉温度控制系统的优势。

5 结 语

电加热炉是工业生产中的常用设备,多使用传统PID模型实现温度控制。虽然PID控制器的结构简单、便于操作,但因为其控制能力以及精准度不足难以应对日渐复杂的生产工艺。本文对现有的蚁群算法加以改进,建立了一种基于改进PID的电加热炉炉温控制系统,并通过Matlab系统仿真实验,验证了这一改进方法的优越性。这一系统能够削弱电加热炉温度控制的时滞性难题,缩短系统响应时间,改善电加热炉的温控效果,在工业生产中具有极强的推广价值。