高速脉冲烧嘴在环形炉中的应用

2023-12-04张勤帅

薛 军,于 野,张勤帅

(太原重工轨道交通设备有限公司,山西 太原 030032)

1 前 言

近年来,高速脉冲烧嘴在工业炉尤其是环形加热炉中得到了广泛的应用,其控制及燃烧技术水平发生了巨大的变革。该产品具有自动点火及火焰监控功能,可根据烧嘴的开、关时间来调整送热量,确保烧嘴在最优的燃烧条件下,具有较高的温度控温和均匀度,极大地降低了炉体的蓄热和散热损失。配合合理实用的热工自动化控制系统,充分利用燃料燃烧产生的热量,热损失减少到最小。总之,高速脉冲烧嘴具有火焰稳定、燃烧完全、调节灵活、NOx排放低特点,符合我国提倡的绿色、节能、环保要求,使其在铁路行业、钢铁行业、机械制造行业、贵金属工业等领域得到了快速应用。本文通过对高速脉冲烧嘴在环形加热炉中的应用,从燃烧系统、控制方式及炉温均匀性的角度,做简要、肤浅的分析。

2 环形炉的加热形式

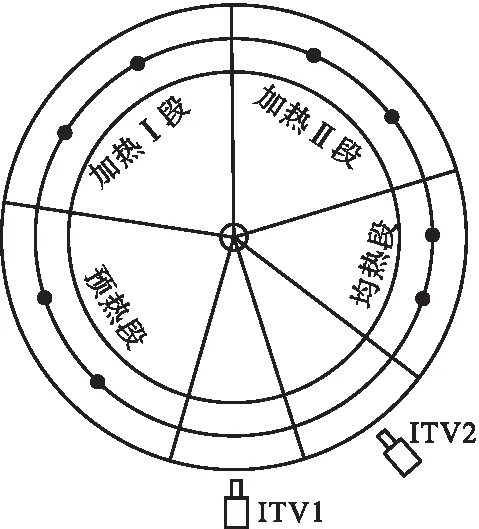

以现有的环形炉为例进行说明,加热炉中径为10 m,以天然气为燃料,加热温度1 150 ℃,主要用于锻造用方形钢坯加热。按照环形加热炉的空间结构特点和工艺温度控制的需要,将其圆周划分为多个扇区,包括预热段、加热Ⅰ段、加热Ⅱ段和均热段[1-2]。预热部分无烧嘴,通过高温区产生的烟气余热对该区域进行预热。加热Ⅰ段、加热Ⅱ段、均热段燃烧方式均采用了高速烧嘴,脉冲控制,并配有自动点火和火焰监测的功能。通过脉冲系统控制各燃烧烧嘴的开、关时间及开关顺序来调整整区燃烧热量,根据空燃比调节,使每个烧嘴达到最好的燃烧状态,燃烧供热均匀和节能性好。在出料口处配有平焰烧嘴,当开炉门时确保出料口的炉压稳定和炉膛温度。高速烧嘴及充分燃烧的效果见图1。

图1 烧嘴及效果图

3 数字化脉冲及电气控制系统

3.1 数字化脉冲控制系统

3.1.1 脉冲燃烧

脉冲燃烧是指单个烧嘴按设定好的空气/燃料比例,在一定频率下进行间歇性的燃烧。烧嘴一般采用高速脉冲烧嘴,燃烧时燃料以很高的速度喷射出形成稳定的火焰,通常燃烧速度大于100 m/s[3]。再通过合理分配区域内烧嘴的燃烧时序,实现一定区域内升温或保温的效果。这种燃烧方式的优点在于以恒定的燃气、空气压力及流量下,脉冲燃烧可获得固定的燃烧效果,包括固定的热气流热焓、速度及热气流长度,当对一组烧嘴的燃烧进行合理的组合分配,可通过量化的参数对炉温进行控制,温度均匀性更好,工件的加热效果更高[4]。

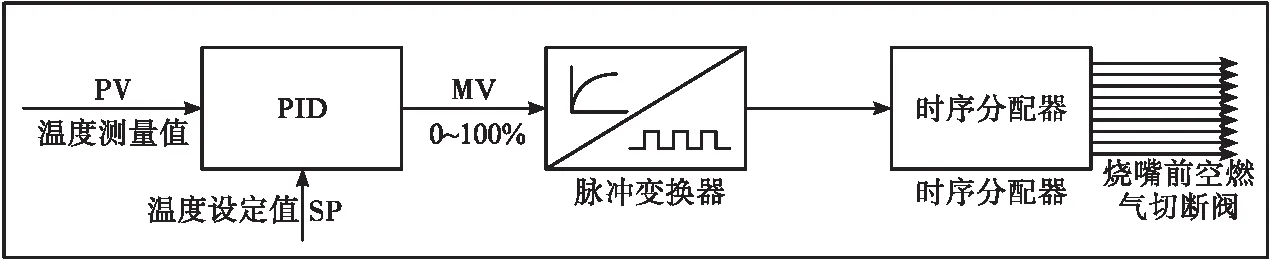

烧嘴的脉冲控制波形由温度调节器(PID)、脉冲变换器、脉冲时序分配器生成,原理图见图2。温度调节器(PID)输入端由设定温度值SP、温度测量值PV控制,通过PID控制输出值MV在“0~100%”变化。脉冲变换器将PID输出值转变为脉冲的打开时间,打开时间呈线性变化,变化值在“0~T”内,T为脉冲周期。最后打开时间的脉冲由脉冲时序分配器分配至对应的烧嘴天然气、空气控制阀门的执行器上,执行器动作配合自动点火系统产生脉冲燃烧的效果,进而动态调节炉温[5-6]。

图2 控制脉冲原理图

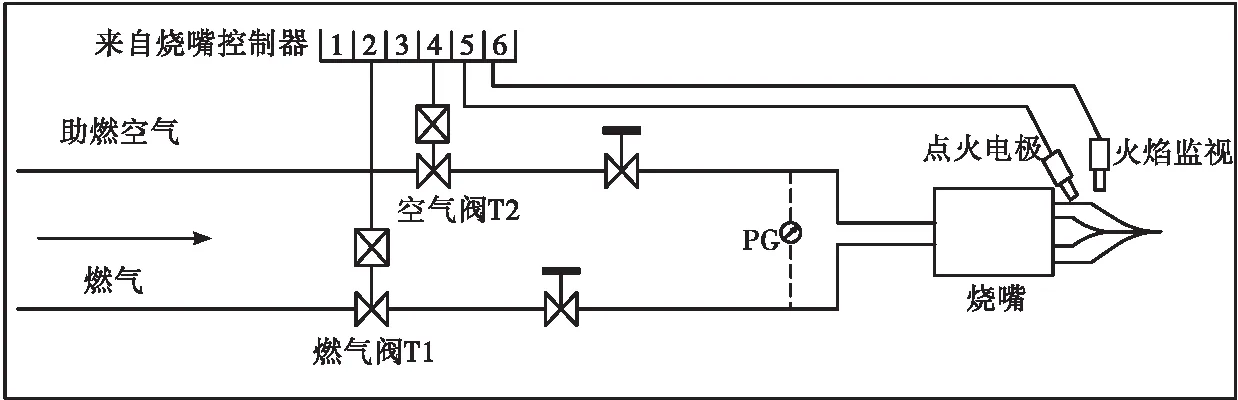

3.1.2 脉冲燃烧时烧嘴的工作原理

烧嘴的脉冲全部由PLC控制,通过温度设定值SP、温度测量值PV输入参数调用对应的程序块实现,最终输出对应点位的高低电平信号。烧嘴燃烧过程工作原理图见图3,停产时,烧嘴控制器的2、4端口输出低电平,空气阀T1、燃气阀T2均关闭。当正常生产烧嘴工作时,燃烧时序为“ON”,PLC向烧嘴控制器的2、4端口输出高电平,打开空气燃气阀门,同时5、6端口输出脉冲信号,点燃烧嘴并启动火焰监测,烧嘴开始正常燃烧;燃烧时序变为“OFF”时,2、4端口输出低电平,空气燃气阀门同时关闭,燃烧中断,等待下一个“ON”燃烧时序[7]。最后PLC周期性地输出高低电平,控制烧嘴的燃烧/中断,实现烧嘴脉冲燃烧。

图3 烧嘴工作原理图

3.1.3 热负荷变化过程与烧嘴打开/关闭的关系

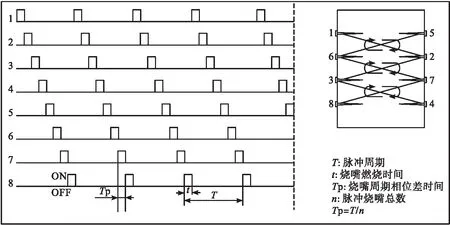

对于这种每个烧嘴以恒定的燃气、空气供给条件下,每个脉冲燃烧可获得固定的燃烧效果,仅仅通过控制烧嘴开启的时间及各烧嘴的燃烧顺序,实现每个脉冲周期内开启的总烧嘴数不同,进而实现控温区域内供热量的线性变化,量化控制。图4为烧嘴最小供热状态时序图,对脉冲燃烧的机理和量化过程进行时序化的说明,表示最小供热量时的烧嘴工作情况。烧嘴按照1~8的顺序开启,烧嘴燃烧时间t为脉冲周期T的1/8,在一个脉冲周期T内,且只有一个烧嘴处于开启状态,实现了该加热区域最小供热量的控制。

图4 烧嘴最小供热状态时序图

在连续加热过程中,当环形炉装/出料达到平衡的时,炉膛温度也将进入一个相对稳定的状态,烧嘴也将处于较小的供热状态。当装/出料平衡被打破,供热不能满足加热需求,需要升温时,供热负荷也就需要调节变化,图5为烧嘴50%供热状态时序图,表示50%供热量时的烧嘴工作情况,烧嘴按照1~8的顺序开启,烧嘴燃烧时间t为脉冲周期T的1/2,在一个脉冲周期T内,只有4个烧嘴处于开启状态,实现了该加热区域50%供热量的控制。上述的烧嘴开启高低电平及开启时间均由PLC控制实现[8-9]。

图5 烧嘴50%供热状态时序图

3.2 电气控制系统

3.2.1 基础自动化系统

为了实现电气系统24 h运行的稳定性,选用了工业用西门子S7-400系列的PLC控制器,I/O模块采用了DC24V供电,并通过中间继电器对各终端设备进行控制。该PLC具有高速性、工业以太网、PROFIBUS-DP方便使用,以及编程灵活等特点,满足该加热炉仪表、电气系统的控制。系统HMI配置以WINDOWS为平台的WinCC 工控软件组成的人机界面系统,分别对加热炉电气、仪表进行在线监视操作。配合强大的DCS仪表,实现了加热炉控温均匀性和坯料实时物料跟踪等功能。

I/O系统配置采用ET200M远程站作为I/O系统的主要设备,用于对各种I/O数据的收集和控制输出。工业通信网络上层采用SIEMENS的FAST EthertNET,将炉区PLC、HMI有机结合,同时和上下工序设备数据交换。底层采用PRUFIBUS-DP 现场总线结构,将远程I/O(ET200M)、变频器、绝对编码器全部连接起来,提高了系统的可靠性。

3.2.2 仪表系统检测和控制

自动化的控制以提高炉子的控制精度,保证合理燃烧及安全性为核心,兼顾各项控制功能以稳定、可靠、迅速、准确。为保证各个供热区温度的可控性,根据本加热炉炉型的特点,由工艺部分在炉环的方向上,设置均热段、加热2段、加热1段和预热段。分别对应3个供热区:均热段、加热2段、加热1段。沿炉环的方向,在上述相应的供热区,设置对应的测温热电偶,合计8只S型电偶,测温点布置图见图6。对于辅助部分的温度检测,则采用K型热电偶、PT100等。压力检测采用压力变送器的检测方式,流量检测采用节流装置(孔板)+变送器的检测方式。装出料炉内安装有2台高温摄像机,用于实时观察装出料情况。

图6 测温点布置图

3.2.3 仪表系统自动调节回路

在脉冲燃烧的情况下,环形炉可以从软件上做到极为灵活的供热分区,以实现精确的炉温控制。确切地说,供热区的划分是根据热电偶的设置情况而定的,也就是说,有多少只热电偶,就可以在不增加任何成本的情况下,分为相同数量的供热区。对于本环形炉按照3个温度区考虑,可以由软件的变化,最多可以实现6个温度区的控制。

在不同的分区情况下,在对应的热电偶覆盖的范围内,由软件对烧嘴进行一定范围内的适当组合,实现了所辖分区的供热量的不同分配,最终实现了热电偶-烧嘴的最佳组合,也就是所说的弹性分区。

各控温段的温度测量值PV默认是由2只热电偶的温度平均值为准,作为PID控制的反馈温度,但当其中一只热电偶损坏后,系统自动将完好的另一只测定值作为PID控制的反馈温度,并报警提示。在HMI上可设置各段的升降温速率(单位 ℃/h),当温度设定值发生大幅度变化时,程序内部实际设定值按照设定的速率每秒进行累加,防止PID输出因为设定值的巨变而突然增大,减小温度控制的热惯性。

4 应用及验证

在对该环形炉测试时,在同一截面布置了5只热电偶,分别布置在截面的4个角,中心布置1个。按工艺要求设定好加热参数后,炉内温度上升到工艺温度后,按加热工艺要求进行保温[10]。随着炉盘的转动,由测温装置实时记录各分区的温度,经过数据验证对比,表明该环形加热炉炉温均匀性非常好,在1 150 ℃保温段,炉温均匀性最大为7 ℃,也验证了高速烧嘴脉冲控制的精确性,在环形炉中的应用效果非常好。

2019年1月份,在对车轮环形加热炉大修改造,将烧嘴全部更换高速烧嘴,控制方式由大小火流量控制升级为脉冲控制,燃气控制更精确,控温精度和炉温均匀性都有了极大的提升,在1 250 ℃保温段,炉温均匀性达到工艺要求的±10 ℃以内。且经过多年的使用情况跟踪,原车轮锻造过程中出现的偏心问题有效解决,废品率大幅度降低,直接提高公司经济效益。

5 结 语

环形炉作为锻造加热工艺的重要生产设备,因其结构特点,具有绿色、节能、环保的特点。本文针对高速烧嘴在环形炉中的应用,从数字化脉冲控制系统分析了脉冲时序控制烧嘴的原理,由PLC自动化控制,实现高精度的控温效果。电气控制系统由基础自动化系统及仪表系统检测和控制组成,通过合理化编程,在脉冲燃烧的情况下,炉区可以从软件上做到灵活的供热分区,满足不同的加热工艺要求。通过总结多年的应用经验,从实际应用的角度证明了高速烧嘴、脉冲控制在环形炉应用中的可靠性、精确性。