内爆载荷下加筋舱壁等效厚度计算方法

2023-12-04杨佳岐梁振刚陈青华

杨佳岐,梁振刚,陈青华

(沈阳理工大学 装备工程学院, 沈阳 110159)

0 引言

加筋结构是常见的面板加固方式之一,合理的加筋布置,能够很大程度上提升板架的结构性能。相较于普通的面板结构,加筋板在结构上不仅具有质量轻、强度高等特点,同时由于加强筋的存在,极大提高了金属面板抗弯抗变形的能力,在舰船、航天、军工等领域被广泛应用[1]。将加筋舱壁等效为具有相同抗爆性能的平板结构,对舰船舱壁的快速损伤评估具有重要意义。

琚泽宇[1]等对多种加筋模式的金属板进行了力学响应模拟,总结了加筋模式与损伤评估的关系。付攀等[2]综合考虑面积等效与惯性矩等效,提出应用响应因子来预报加筋板的变形挠度。郭君等[3]通过膜力因子法建立结构的运动方程,求解水下爆炸冲击波作用下单向加筋板的塑性变形,并与能量法进行对比分析。姚术健[4]从理论、仿真与试验3个方面对加筋板等效进行了研究,利用线性插值得到了加筋板等效试验设计方法。侯海量等[5]通过数值计算,对脉冲载荷下单根加筋板的响应进行了研究,得到单根加筋板2种失效模式的判别条件。李帆[6]对舱室内爆炸作用下的毁伤模式开展了数值仿真研究,对加筋长舱、无加筋短舱和无加筋长舱等不同工况进行数值计算,给出了内爆炸下舱室结构的毁伤模式。目前,爆炸载荷作用下加筋板的研究大多集中在板的失效模式、塑性变形等方向,但加筋板等效方法的相关研究文献较少,缺少一种可快速用于求解加筋板等效厚度的计算方法。

本文中通过数值模拟,获得内爆载荷作用下具有多种加筋数量、加筋横截面积的矩形加筋板与质量等效靶板及能量等效靶板的中心点挠度,通过对3种目标靶板中心点挠度进行对比分析,明确加筋板挠度的变化规律,综合考虑质量等效与能量等效2种方法,获得加筋板实际等效厚度,确定质量等效厚度与实际等效厚度之间的误差关系,以此提出修正系数,实现对质量等效方法的修正优化,给出基于质量等效理论的加筋舱壁等效厚度快速计算公式,为舰船舱壁损伤评估提供参考。

1 数值模型及等效计算

1.1 数值模型

依据相关文献显示,相似理论在内爆载荷试验中是具有可行性的,应用几何相似律处理后的缩比模型可用于预测原模型在内爆载荷作用下的动态响应[7-8]。

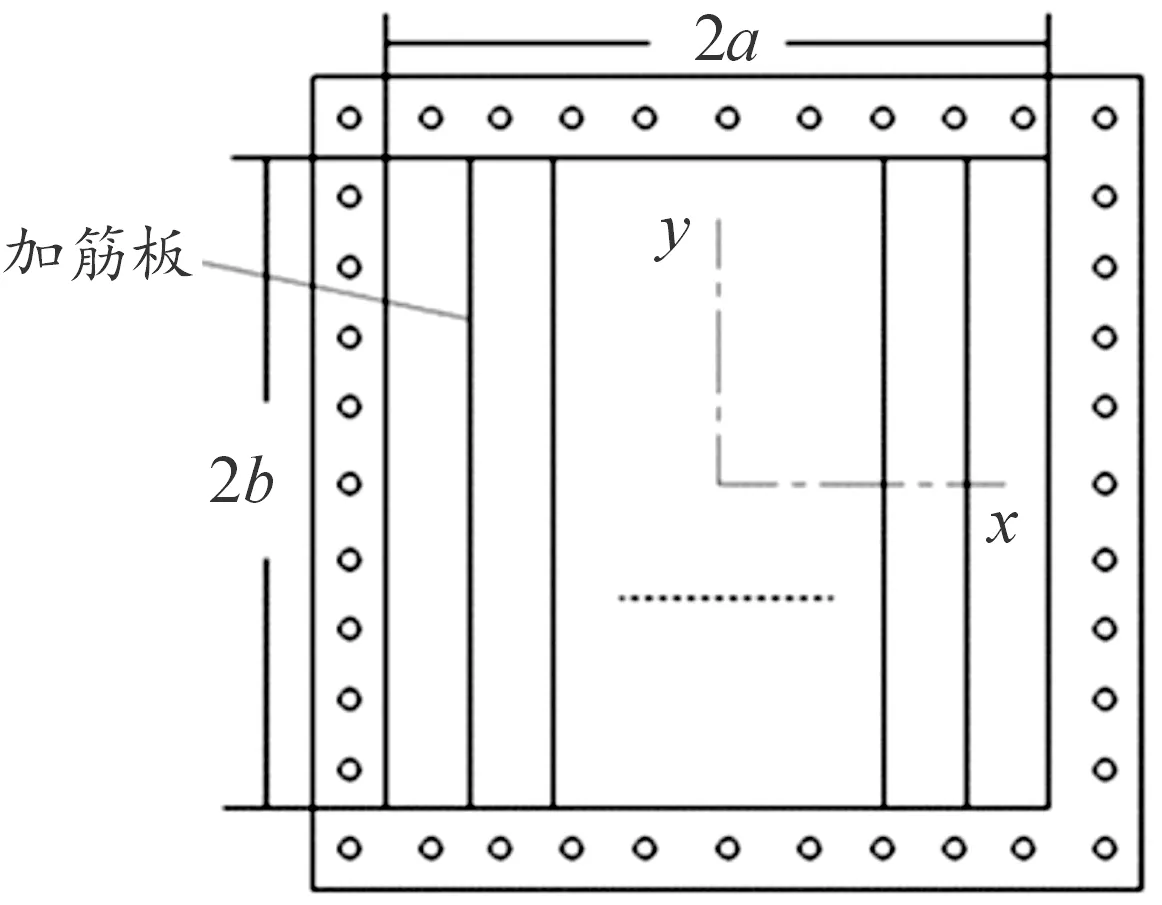

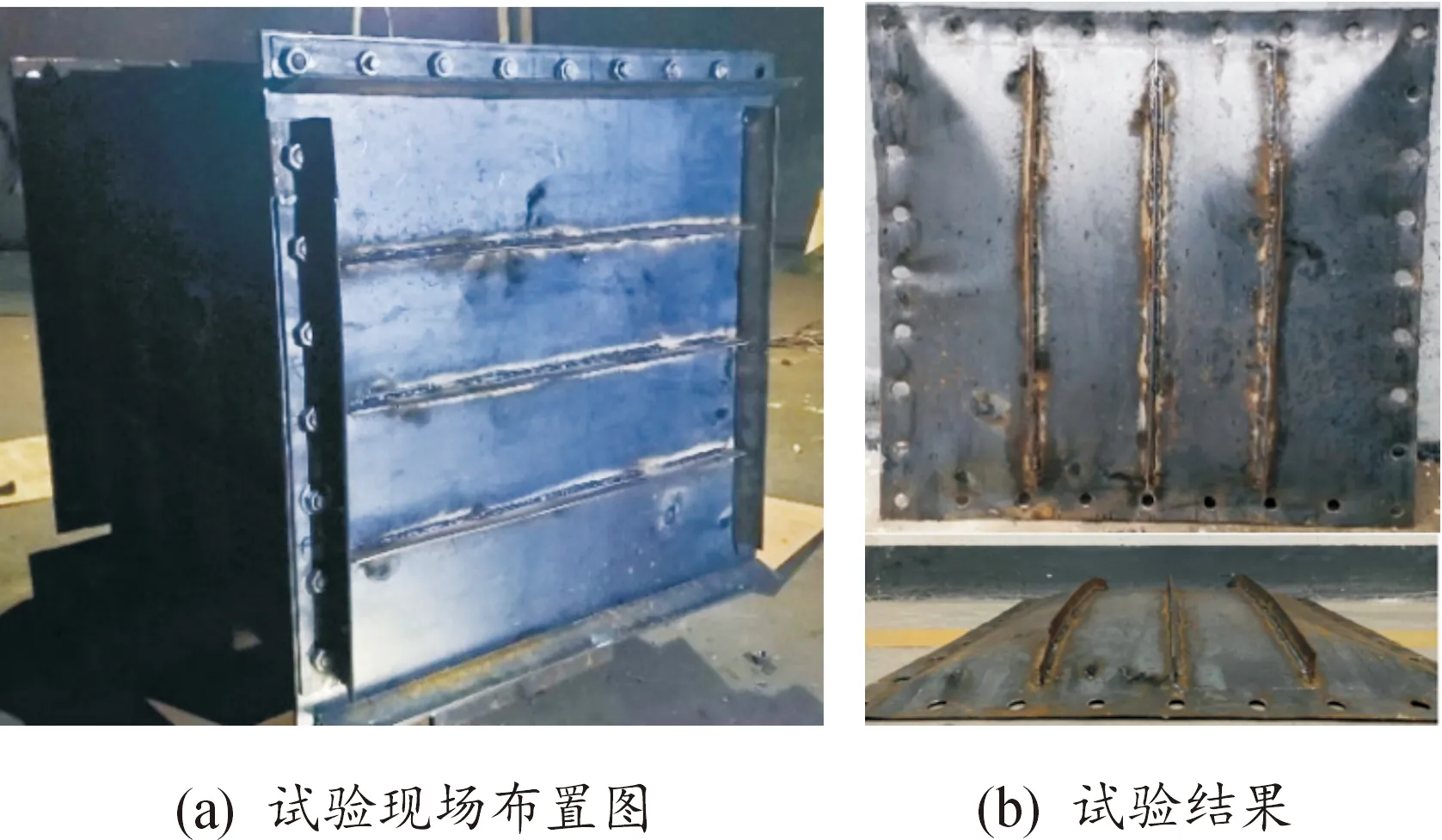

根据舰船舱室结构的几何性质及舱壁结构,在保证计算精度的前提下,建立缩比数值计算模型,如图1所示。舱室模型尺寸为900 mm×600 mm×600 mm,炸药悬置于爆炸舱室几何中心,药量50 g,爆炸距离450 mm。基于AUTODYN建立有限元几何模型,并对模型中的材料进行网格划分,首先建立空气域模型并填充炸药,模型中TNT和空气均为Euler网格,金属面板、加强筋采用shell单元进行建立,爆炸冲击波和爆轰产物可在空气网格中自由流动。对金属面板固支端设置固定边界条件,舱室内部空气设置为刚性边界条件,两端空气域设置流出边界条件,采用流固耦合算法进行数值计算。在加筋板上布置测点用于记录目标板的挠度变形等数据,便于后期开展数据处理。

图1 1/2数值计算模型Fig.1 Half numerical calculation model

定义加筋板形状为正方形,采用工程中常见的单向加筋类型,加强筋与金属面板材料相同,分别建立加筋板结构、等效面板结构。金属面板长宽均为700 mm,厚2 mm,受载区域即加筋区域为600 mm×600 mm,根据不同工况,沿y轴布置加强筋,如图2所示。

图2 加筋板示意图Fig.2 Diagram of stiffened plate

等效面板尺寸与金属面板一致,厚度由等效方法计算得到。数值计算时保证炸药质量不变,使加筋板获得相同的受载条件,对于矩形加强筋,横截面的面积分布越是远离中轴线,其抗弯性能越好。因此,保持加筋厚度k=2 mm不变,通过改变加强筋高度l(10、15、20、25、30、35、40 mm)来改变加强筋横截面积,下文变量统称横截面积;同时改变加强筋数量n(2、3、4、5、6、7、8)获得不同加筋工况。

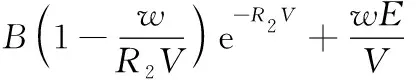

在本次计算中TNT柱形炸药采用Jones-Wilkins-Lee(JWL)状态方程描述,其形式为

(1)

式(1)中:P为压强;V为炸药爆轰产物体积;E为初始能量密度;A、B、R1、R2、w为炸药的特性参数[9],见表1。

为了使计算结果和过程更加具有普遍参考性,在模拟中将空气材料用理想气体描述,单位质量空气压强可表示为

P=(γ-1)ρe

(2)

式(2)中:空气密度ρ=1.225 kg/m3,空气单位质量内能e=2.068×105J/kg,绝热指数γ=1.4。加筋靶板材料选用Q235钢,材料的本构参数[10]如表2所示。

表1 炸药参数

图3为舱内起爆后加筋数量为3,加筋横截面积60 mm2工况下爆炸冲击波及加筋板响应压力云图。

图3 1/4模型舱内爆炸演化过程图Fig.3 Evolution diagram of explosion in quarter model cabin

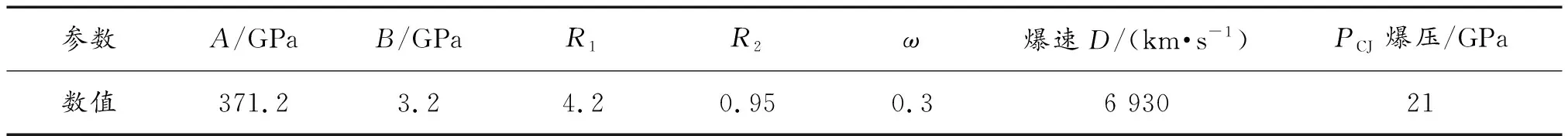

炸药起爆后,冲击波以球面形式自舱室中心向外传播,在空间上呈现三维对称分布。在t=0.2 ms时刻,冲击波最前端接触加筋板,对加筋板开始进行加载,加筋板获得初始速度。随后,爆炸产生的能量转化为加筋板的动能,加筋板开始发生形变,随着载荷的持续作用,加筋板整体产生远大于自身厚度的形变。其后,内爆载荷不再对加筋板进行加载,此时加筋板的动能达到最大,在惯性作用下继续发生形变。在t=1.9 ms时刻,变形达到峰值,加筋板进入自由振动阶段,加筋板中心出现围绕某一固定挠度值进行振动的现象,随着能量的损失,加筋板的最终挠度值低于其峰值挠度,如图4所示为该工况下加筋板的位移时程曲线。

图4 位移时程曲线Fig.4 Displacement time history curve

1.2 试验验证

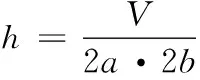

按照数值计算方法及材料参数进行舱室内爆载荷下加筋板响应的试验验证,试验箱体装置材料选用强度较高的45#钢,舱体壁厚10 mm,舱室模型结构内部尺寸为900 mm×600 mm×600 mm。在试验装置顶部中心部位开有装药孔,开孔直径为50 mm,炸药为裸装药,由上方开孔处吊置于舱室的几何中心。靶板试件与舱室模型之间通过螺栓紧固,靶板试件受夹持约束的边界区域布置了32个直径为18 mm的螺栓孔,保证试件边界不会出现较大的面内移动,同时为防止加筋板试件在内爆载荷作用下发生滑移,从螺栓孔位置撕裂,影响试验效果,利用强度较高的法兰盘对试件进行夹持,试验现场如图5(a)所示。

试验条件为:装药质量50 g,装药形式为柱状,布置于舱室中心,爆距450 mm。设计3根加强筋试验用靶板试件,加强筋尺寸长600 mm,高30 mm,厚2 mm,加筋板实际受载面积600 mm×600 mm,选用Q235进行加工制作。试验结果如图5(b)所示,加筋板发生了整体塑性变形,金属面板上焊接的加强筋变形情况与金属面板保持一致,最大挠度发生在加筋板几何中心为64 mm,与数值计算结果56 mm相对比,二者相对误差12.5%,满足工程计算要求,可认为本文中采取的数值计算方法及所选材料参数合理。

图5 试验现场及结果Fig.5 Experimental site and results

1.3 等效厚度计算

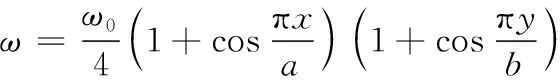

加筋板质量等效的基本方法就是将加强筋的质量均匀分布到金属面板上,面板尺寸不变,加强筋的质量等效为面板所增加厚度部分的质量。令加强筋与面板材料相同,则通过质量等效方法,加强筋等效厚度h的数值大小可由式(3)计算求得:

(3)

式(3)中:V为加强筋总体积;2a、2b为金属面板的长和宽;

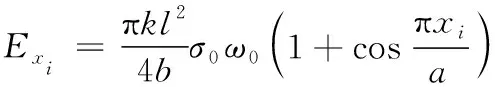

能量等效法是基于加强筋发生形变所吸收的能量与其等效金属面板发生变形后吸能相同,即变形能一致所提出的。对于尺寸为2a×2b的加筋板,其中轴面变形的挠曲线可由双三角函数[11]近似表示为

(4)

则对于单向加筋板,加强筋弯曲变形能可表示为

(5)

式(5)中:ω0为金属面板中心点挠度;k为加强筋厚度;l为加强筋高度;σ0为材料的屈服强度;xi为加强筋位置坐标;

则沿y轴对称分布的加强筋变形能之和为

(6)

对于尺寸为2a×2b×h的金属面板,其变形能可按式(5)计算:

(7)

令Ep=Et,即可求出加强筋的等效厚度h。

通过等效计算方法获得数种工况下加筋板的等效厚度,在此基础上通过数值计算的方法讨论质量等效与能量等效方法求解加筋板等效厚度的准确性。

2 数值计算结果分析

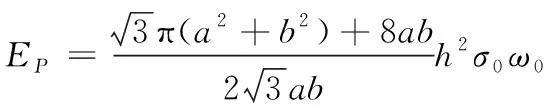

在数值计算的所有工况下,加筋板均未出现破口,并且从数值计算结果看,挠度值最大的点均出现在加筋板的几何中心。以加筋板中心点挠度为参考目标,结合质量等效与能量等效数值计算结果,分析不同等效方法的准确性。由于工况设置较多,本文中以5根加强筋及横截面积60 mm2两种典型工况进行分析。取5根加强筋,不同加筋横截面积的加筋板为示例,将加筋板数值计算结果与2种等效方法计算结果进行对比,结果如表3所示。

表3 加筋板与等效方法数值计算误差分析

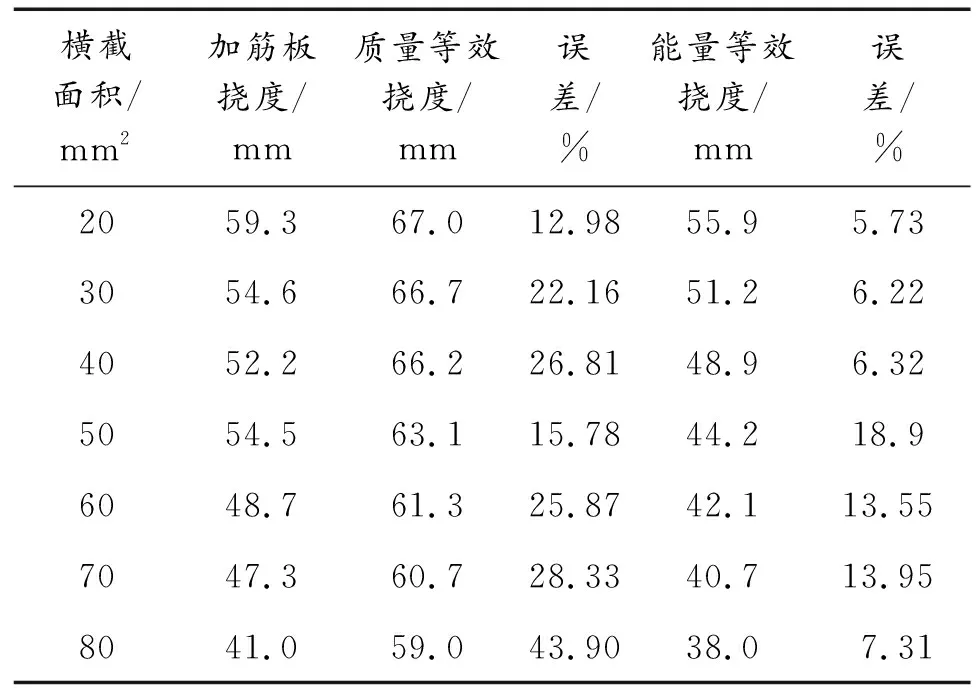

以加筋板中心点挠度为研究目标,以加强筋横截面积为变量,在确定加筋根数的情况下,加筋板中心点的挠度随加强筋横截面积的增加逐渐降低,如图6所示。

由于横截面积的改变,加筋板中心点挠度呈现阶梯式下降,不同加强筋横截面积所对应的等效板计算结果同样呈现降低趋势,能量等效板中心点挠度值处于三者下限位,质量等效板中心挠度值处于三者上限位,加筋板中心点挠度相对于质量等效板误差范围为12.98%~43.9%,相对于能量等效板误差范围为5.73%~18.9%,从数据上可以看出加强筋数量不变时,随着加强筋横截面积的增加,加筋板中心点挠度有逐渐远离质量等效板向能量等效板靠近的趋势,反映在等效板厚上可知,加强筋质量较小时,其等效厚度由质量等效理论计算更为接近真实等效板厚,反之,能量等效理论计算结果更适用于加强筋质量较大的情况。

图6 挠度随加筋横截面积变化曲线Fig.6 Deflection curve with stiffener cross-sectional area

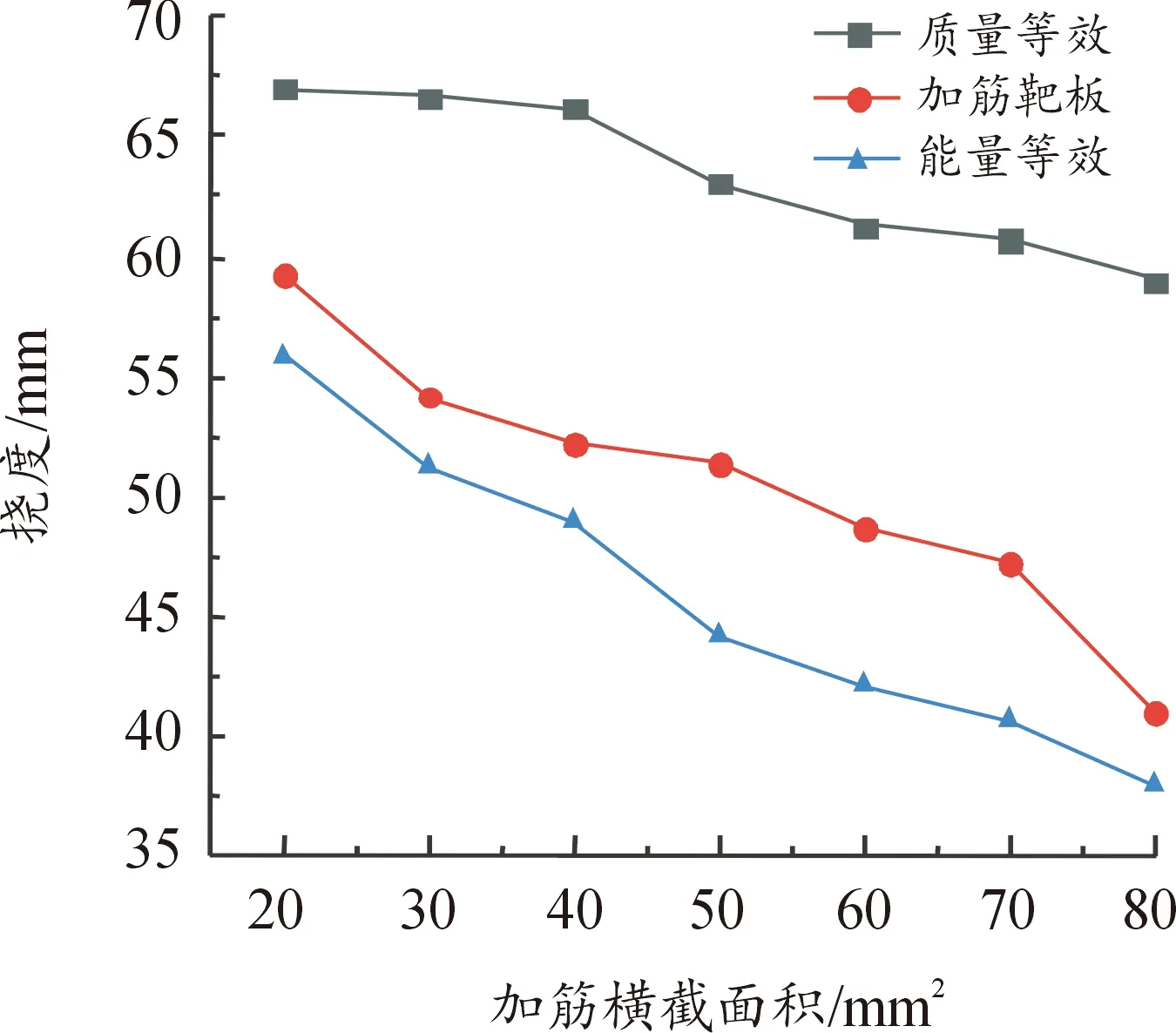

取加强筋横截面积为60 mm2,不同加筋根数为示例,数值计算对比结果如表4所示。图7给出了固定加筋横截面积下,加筋板中心挠度随加筋数量变化的曲线。

表4 加筋板与等效方法数值计算误差分析

图7 挠度随加筋个数变化曲线Fig.7 Deflection curve with the number of stiffeners

从图7中可以看出,随加筋数量的增多,加筋板的中心挠度呈现下降趋势,其对应的质量等效与能量等效板数值计算结果同样呈现下降趋势,相较于改变加筋横截面积,加筋板中心挠度的变化趋势基本一致。

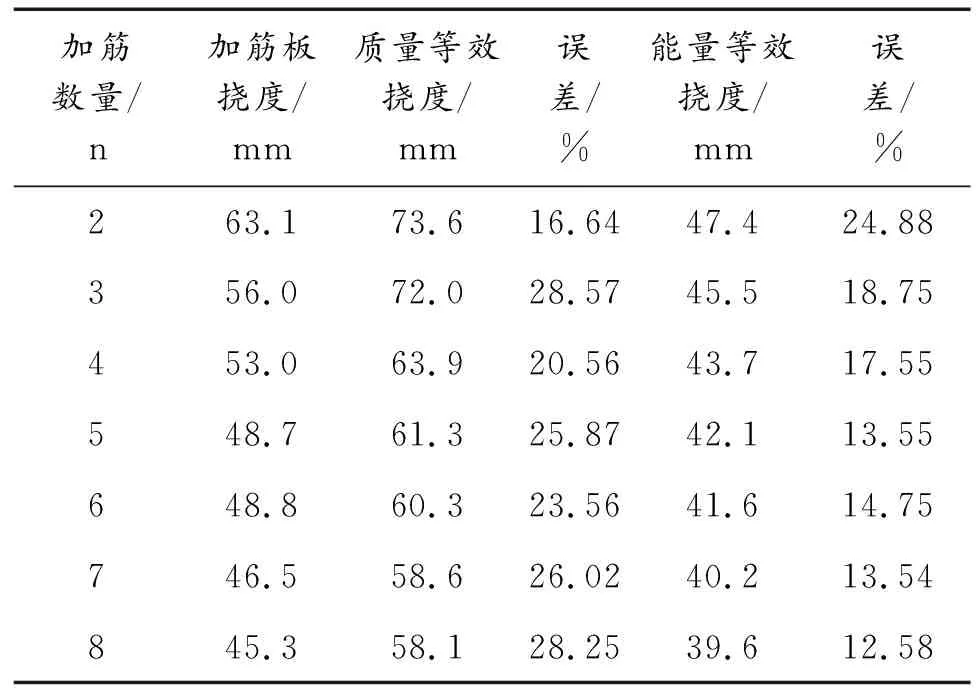

3 等效厚度计算方法

由研究结果知,已有的加筋板等效计算方法相较于加筋板实际等效厚度,相互之间误差较大。通过数值模拟及等效公式计算结果进行对比分析,给出基于质量等效理论模型的修正系数,并拟合加筋板等效厚度快速计算公式。由数值计算结果可知,质量等效与能量等效计算结果分别处于等效厚度计算结果的上限与下限,而加筋板数值计算结果则处于中间状态,与经验公式相比,计算结果存在明显误差。若以经验公式进行加筋板等效厚度计算,有存在低估或夸大加筋板抗爆性能的风险。为确保计算结果的准确性,通过二分法求得本文中加筋工况下,加筋板的实际等效厚度,并以此为修正目标,对质量等效厚度进行修正。

引入修正系数,对质量等效计算板厚进行修正,并将拟合为与加筋数量、加筋横截面积的相关函数[12],即:

η=Di×nDj

(8)

式(8)中:Di、Dj均为无量纲的拟合系数。

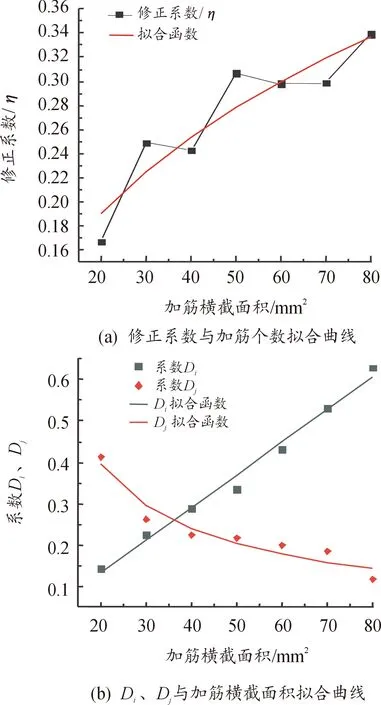

以求得的加筋板实际等效厚度作为修正目标,提取不同加筋数量下的质量等效厚度并拟合出修正系数η。以加筋横截面积20 mm2为例,修正系数与加筋数量之间的变化关系如图8(a)所示。

拟合出的修正系数表达式为

η=0.143n0.421

(9)

式(9)中:n为加筋数量,系数D1=0.143、D2=0.421。

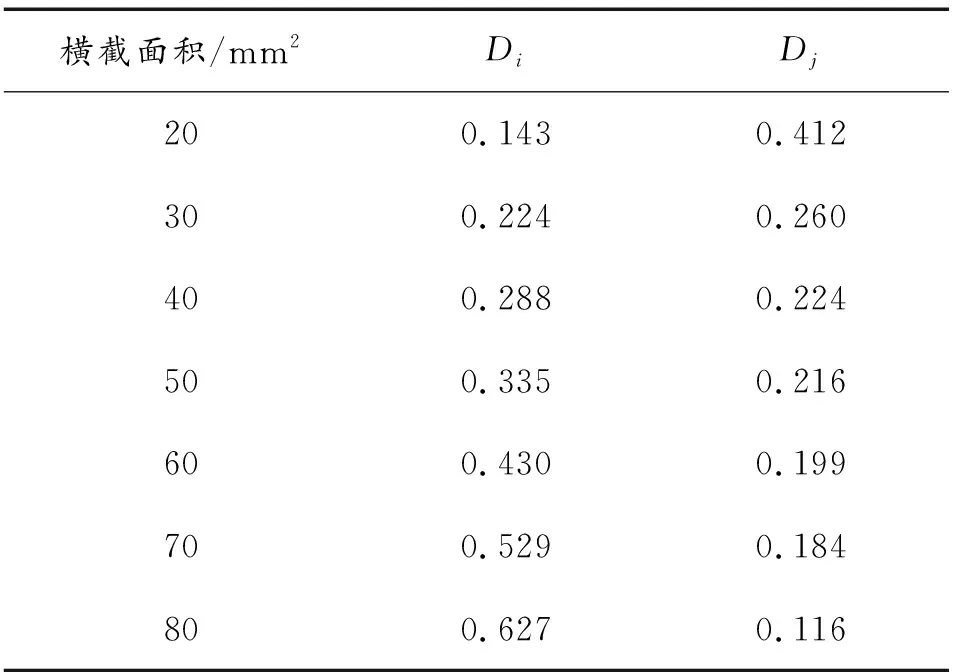

提取不同加筋横截面积下的Di、Dj如表5所示,得到加筋横截面积与拟合系数的曲线,如图8(b)所示。根据各数据点的分布规律,将Di、Dj拟合为与加筋横截面积相关的函数,即:

(10)

将式(10)中的Di、Dj代入式(8)中,即可得到含有加筋数量、加筋横截面积的修正系数表达式:

η=(0.007 88S-0.004)n4.51S-0.54

(11)

联立式(3)与式(11),可得到在加筋板质量等效厚度基础上进行修正后的加筋板实际等效厚度快速计算公式:

(12)

式(12)中:h为金属面板厚度,V为加强筋体积,2a、2b为金属面板长宽尺寸,n为加强筋数量,S为加强筋横截面积。

图8 修正曲线Fig.8 Correction curve

表5 不同加筋横截面积下Di、Dj取值Table 5 The values of Di and Dj under different reinforced cross-sectional areas

4 结论

通过AUTODYN数值仿真软件,对多种加筋工况下金属靶板的动力响应进行分析,依据试验结果验证数值计算方法的准确性,结合数值计算结果给出基于质量等效公式的修正方法,得出以下结论:

1) 冲击载荷作用下,加筋板呈现整体变形模式,加强筋与金属面板变形基本相似,可将加强筋等效成一定厚度的金属面板实现加筋板厚度等效,但等效计算时需综合考虑2种理论模型带来的影响。

2) 利用试验验证的数值仿真技术,可用于加筋板等效厚度的研究。根据数值计算结果拟合的修正系数,能够有效地对质量等效计算模型进行修正,减小质量等效模型计算带来的误差,可为复杂坏境下舰船加筋舱壁等效厚度的快速计算提供参考,对舰船舱壁损伤快速评估具有重要意义。