海上油田新型增效射孔技术创新及应用*

2023-12-04林家昱韩东东余建生王宝军

韩 超 刘 峰 林家昱 韩东东 余建生 王 晓 王宝军

(1.中海石油(中国)有限公司天津分公司 2.中海油能源发展股份有限公司工程技术分公司)

0 引 言

渤海油田垦利16-1油田开发项目是中海油集团公司聚焦海上“低、边、稠”油田勘探开发的重点项目,是渤海油田“新优快”钻完井示范项目,其对后续边际油田开发起着引领作用[1]。垦利16-1油田主要含油层系为明化镇组、馆陶组、东营组、沙河街组,开发层位跨度大,储层非均质性强,流体性质复杂,浅部地层属于高孔高渗储层,物性较好,地层岩石极疏松,稳定性差易出砂;深部低孔、低渗储层物性相对差,岩石致密,抗压强度高,储层渗流能力弱,提产难度大[2-3]。项目采取大斜度井和大位移井开发。大井斜造成井下射孔管柱产生偏心,在偏心射孔时,由于各相位枪套间隙不一致,使用常规射孔弹导致套管穿孔孔径和地层孔眼穿深不均匀,增加了后续压裂充填防砂风险,达不到预期目的。同时,射流挤压地层成孔,容易在射孔孔道周围形成压实带,影响油气流出,射孔后往往需要放喷,浅部储层出砂迅速,还需单独下放喷管柱,工期增加。因此,如何高效优质地进行大斜度井射孔作业,成为该开发项目优快增产增效的关键[4-6]。通过技术改进,海上油田创新采用增效射孔技术清洁孔道,配合动态负压射孔,改善射孔压实带,达到放喷的效果,减少单独组下放喷管柱次数,实现了提质增效目的,可为后续海上油田大斜度井及大位移井高效射孔提供技术支撑。

1 新型增效射孔技术分析

根据垦利油田开发层跨度大,各储层地质条件非均质性强的情况,需要考虑中高渗储层防砂,同时又要应对低孔渗储层改造。针对中高储层常采用大孔径射孔技术,而低孔渗储层则需要采用深穿透射孔技术,配合增效技术,比如自清洁射孔、动态负压及复合射孔等。

基于“低、边、稠”的特点,且由于钻井井眼轨迹复杂,射孔段斜度大,造成射孔时射孔器偏心,偏心射孔时的各向孔眼不均问题,通常采用等孔射孔技术解决。目标区块油气介质状态复杂,为了应对稠油及易出砂的特点,需要采用高孔密大孔径射孔技术来增大泄流面积,以便于后续充填防砂。

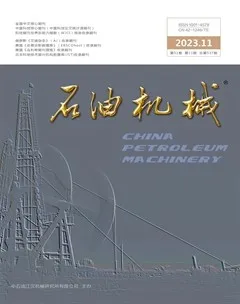

若按传统设计,垦利区块井可能同时需要采用高孔密大孔径射孔弹、等孔径射孔弹、自清洁射孔弹、深穿透射孔弹,给射孔设计和操作带来极大不便。因此提出一种能兼顾上述要求的射孔技术,其既具有等孔径自清洁射孔弹,又配合了合理的动态负压设计,能够一次射孔解决上述综合问题。首先,现场需要一种射孔后既能在套管上形成大小一致的孔眼,同时也能实现孔道清洁的射孔技术,即等孔径自清洁射孔技术;其次,大斜度井常规射孔会因偏心造成孔眼穿深不均匀(见图1),等孔径射孔可以避免偏心射孔造成的孔眼分布不均问题,从而减少对充填质量的影响;最后,应用动态负压射孔技术,同时射孔弹罩采用含能材料,改善压实带,以期达到放喷效果。

图1 偏心造成孔眼穿深不均匀Fig.1 Uneven perforation depth caused by eccentricity

等孔径自清洁射孔弹会产生聚能效应,炸药爆炸后压垮药型罩,将药型罩沿其表面法线方向拉伸成高速金属射流,实现穿孔[7-8],通过控制射流各段拉伸情况实现套管等穿孔,且保持穿深与同类型射孔弹基本一致。控制射流状态使后半段射流拉伸减小,形成一段“短粗”射流,以用于扩孔,通过间隙时,可减小水对射流的扰动,使得套管穿孔变大且保持一致。药型罩中加入的含能材料在射流同时进入孔道,于毫秒级时间在孔道内发生强烈释能反应并产生大量的气体,这些气体直接作用在每一个孔道内部以实现射孔孔道的自清洁和负压返涌。

2 新型增效射孔技术设计

通过改变传统结构所形成的射孔弹药型罩设计,应尽量减少射流扩孔及过水的压力损失,并使药型罩在压垮时形成杆状射流以保证扩孔孔径的均一性。选用含能材料的药型罩配方,既能实现含能材料在孔道产生强烈的放热爆炸反应,同时又能实现炸药能量合理分布,在保证自清洁基础上,达到孔径的一致性。聚能装药结构设计应考虑药型罩结构及自清洁配方,以达到形成“杆状”射流目的。自清洁射孔弹与动态负压结合形成高效清洁射孔技术,改善压实带,以期达到放喷效果。

为了满足上述设计思路的需要,针对目前常用的40孔/m射孔弹,重新开展兼容性设计验证。通过药型罩结构设计,调整射流穿孔形态(见图2),保证套管各向穿孔一致性。

图2 常规射孔弹和等孔径射孔弹射流示意图Fig.2 Schematic diagram for jet flow of conventional and equal aperture perforating charges

2.1 射孔弹总体结构设计

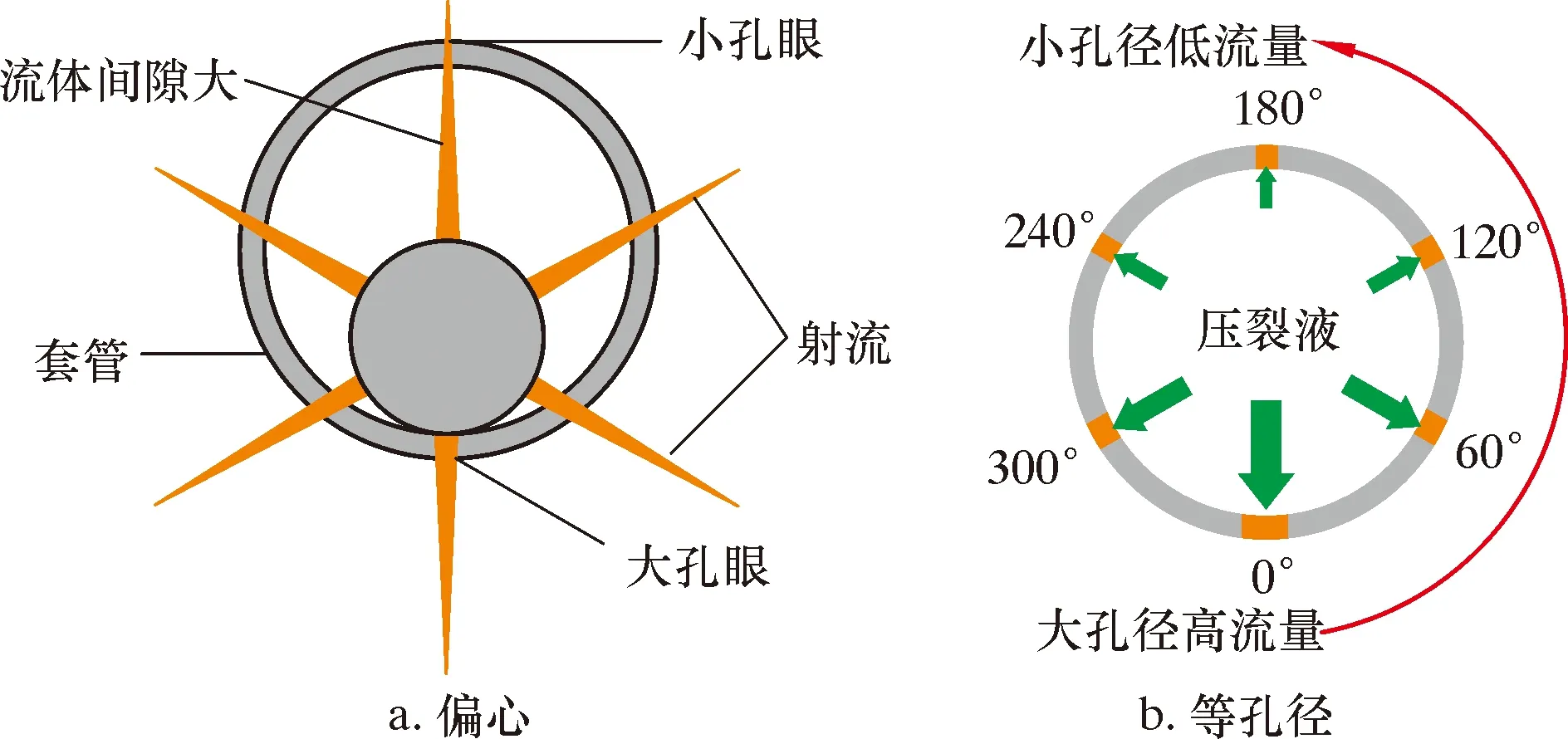

等孔径自清洁射孔弹主要由导爆索、射孔弹壳体、射孔弹装药、药形罩组成,如图3所示。射孔弹结构是聚能和控制射流状态的主要因素,关键参数包括:头部装药球冠R为12~15 mm,壳体锥角α为42°~50°,药型罩第一锥角β为40°~50°,药型罩第二锥角γ为60°~70°,药型罩第三锥角δ为40°~50°。

1—导爆索;2—射孔弹壳体;3—射孔弹装药;4—药型罩。图3 等孔径自清洁射孔弹结构图Fig.3 Structure of equal aperture self-cleaning perforating charge

2.2 射孔弹外壳设计

射孔弹外壳直接影响着爆炸作用场,主要作用是减弱稀疏波入侵,延长药柱爆炸对药型罩的作用时间,提高炸药的有效利用率及穿孔指标,满足炸药的定向爆轰和装配需要。设计时需要结合射孔枪孔密及射孔弹排布方式,既要保证足够的内腔空间,又要避免弹间干扰与机械干扰。其次优化弹壳结构,要使药型罩获得足够的能量,就需要壳体有合理的结构、足够的强度及精密的加工。壳体结构设计应与药型罩结构相协调,以得到理想的装药结构及爆轰波形,从而使金属射流的速度和质量分布合理,最终形成较长的连续稳定的射流。壳体有减弱稀疏波入侵的作用,有利于提高炸药能量的利用率。对同一种壳体材料,壳体越厚,减弱稀疏波入侵的作用越大,但壳体厚度达到一定程度后,这种作用就不明显了,设计合理的弹壳厚度有利于提高穿孔性能。

2.3 等孔径射孔弹药型罩结构和配方设计

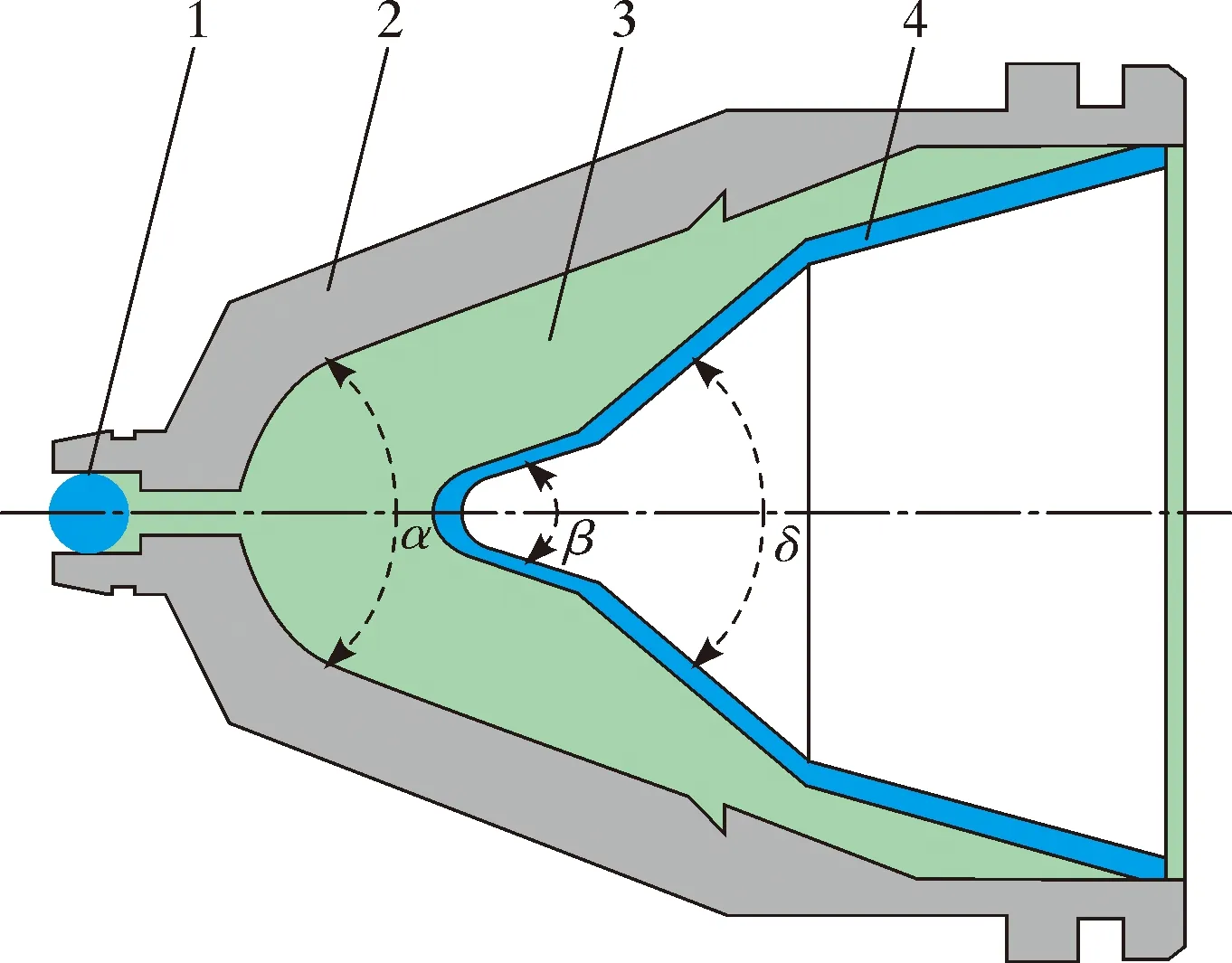

普通大孔径药型罩有锥形、半球形、喇叭形、锥曲线形、抛物线形等结构。结构不同,穿孔效果也不同。根据现有射孔弹基础数据,其中锥曲线形药型罩,可利用其锥曲变壁厚的特点设计多种结构的等孔径药型罩,根据ANSYS-autodyn模拟计算以及X闪光拍照,得出药型罩穿孔特点及扩孔形貌,通过设计计算射流在不同间隙时穿孔一致,并根据模拟结果(见图4)及时调整设计方案。最终将模拟结果与试验结果进行对比分析并修正,得出合理的药型罩结构。

图4 不同间隙条件下射流模拟计算Fig.4 Jet flow simulation calculation under different clearance conditions

根据聚能射流破甲理论及药型罩聚能原理,药型罩在爆轰能量作用下形成连续不断的射流愈长,密度愈大,汽化愈少,射孔弹的穿孔深度愈深。因此,对药型罩材料的要求是塑性好、密度大、沸点高。自清洁配方采用能够在射流破靶时形成的“高温高压高应变率”区域与油气井井壁中的水分子储层发生剧烈化学反应的材料组成,如铁、铝、锌、镍、铋、锡、铅等按一定比例组成,其具有良好的延展性,与壳体的相容性,适合的强度,良好的工艺性等优点,是决定药型罩性能的重要因素。

其次需要获得大孔径射孔弹的效果,通过含能药型罩材料配方的添加,研制出满足孔径要求的含能药型罩,使含能药型罩在不影响聚能射流的前提下,在穿孔时产生强烈的放热,增加射流能量,完成扩孔。所使用自清洁药型罩配方,在增加孔容的同时,可有效清除射孔压实带的影响,对比测试添加前后结果显示,渗透率提升15%~20%。

2.4 射孔弹药型罩装药结构设计

提高装药密度可提高穿孔性能,同时提高压药分布均匀型,有利于增加射孔弹稳定性。装药的结构形状对射孔弹的穿孔性能有较大的影响。其设计原则是能充分利用炸药能量、使射流尽量拉长但不断裂。

为了提高炸药的利用率,将整个药柱的体心提高,使炸药最大限度地参与射孔作用。本方案将药柱的两侧夹角减小,整体药柱体心上移。导爆索将爆轰能量传递给传爆孔中的射孔弹装药,由于传爆孔直径较小(3~4 mm)深度较深(4~6 mm),爆轰波被矫正为轴对称波形,从头部装药R的顶端开始引爆整体装药,炸药的爆轰波依次作用在药型罩上,逐次驱动β、γ、δ部位药型罩并使其做轴线运动,在轴线上发生塑性形变,经过能量传递和互换,重新组合成头部速度梯度变化很小的射流和低速杵体。

2.5 高效清洁射孔技术

该技术中射孔弹采用特殊材料制成的药型罩,这种含能材料随聚能射流进入孔道,在孔道形成后的极短时间内产生高温高压气体,将孔道压出若干微裂缝。同时由于孔道内压力远大于井筒压力,在射孔的同时其中含能材料与油气储层中的水等小分子物质进行高速氧化还原反应,释放出大量高温高压气体,使孔内高压气流快速向井筒喷射,该气流强力冲刷孔道,破除射孔压实带,提升孔道渗透率,并冲走岩石碎屑和射流残体,使孔道保持高度清洁[9-10]。

动态负压射孔即为在射孔枪引爆时,在枪身上开出大流通孔,使井液快速流入枪内,引起井筒内压力在射孔后瞬间下降,在射孔孔道内产生瞬间冲击回流,冲洗射孔孔道及孔道周围压实带,实现孔道的清洁及表皮系数下降的一种技术。该技术的2个最重要因素是压降和速度。在射孔过程中达到峰值压差时的张应力超出了损害带岩石强度,故该区域的岩石能够破除,在涌流冲洗作用下形成清洁孔道,孔道直径(宽度)明显加大,如图5所示。该技术不仅保证了炮眼的高度清洁,还免去单独放喷,提高了作业效率。

图5 射孔过程压力曲线变化及孔道径向距离压力强度变化Fig.5 Pressure curve change during perforating process and pressure intensity change in radial distance of the perforation channel

3 试验研究

3.1 混凝土打靶试验

采用环状混凝土靶射孔试验最终验证等孔径射孔弹装配射孔枪后的射孔性能。参照API标准(Recommended Practices for Evaluation of Well Perforators:API RP 19B Section 1)进行试验,具体参数如表1所示。

表1 自清洁射孔弹打靶试验参数Table 1 Shooting test parameters of self-cleaning perforating charge

混凝土打靶试验结果如图6和表2所示。从图6可见,相比于常规射孔弹,自清洁射孔弹射孔孔道尾端造缝效果明显,压实带改善效果清晰可见,渗透率明显提升。同时射孔孔道内壁光滑,孔道内几乎无金属残留物,导流能力得以提高,射孔弹与常规超深穿透射孔弹入孔孔眼直径相比大幅增加。射孔弹与常规超深穿透射孔弹相比,起爆后产生碎屑量大幅降低,同时孔容平均增加110.9%。

表2 自清洁射孔弹与常规超深穿透射孔弹效果对比Table 2 Comparison of effects between self-cleaning perforating charge and conventional ultra-deep penetrating perforating charge

图6 自清洁射孔弹与常规射孔弹射孔效果对比图Fig.6 Comparison of perforating effects between self-cleaning perforating charge and conventional perforating charge

3.2 地面包覆砂岩射孔试验

地面包覆砂岩射孔试验中,试验压力为27 MPa,对由尺寸ø200 mm×800 mm(直径×长度)的露头天然砂岩,通过混凝土加固至ø400 mm×800 mm的包覆砂岩射孔。地面包覆砂岩射孔试验装置如图7所示。

1—雷管;2—导爆索;3—射孔弹;4—模拟枪内炸高;5—模拟枪身厚度;6—模拟枪套间隙;7—模拟套管厚度;8—测试靶。图7 地面包覆砂岩射孔试验装置示意图Fig.7 Schematic diagram of perforating test device for surface coating sandstone

根据垦利16-1油田储层地质条件,采用单轴抗压强度18~20 MPa的砂岩制作成ø400 mm×800 mm的砂岩靶,通过射孔效能装置进行加压射孔试验,验证ø114 mm等孔径增效射孔弹的穿孔性能,观察射孔后的流动改善情况。砂岩射孔试验如图8所示。从图8可见:等孔径增效弹孔道内表面疏松,整体粗壮;常规孔道内有压实及孔道纤维;等孔径增效弹孔道孔容较大,最大孔眼直径为常规射孔弹孔道的2~3倍。通过试验验证该弹型在射孔后流量高于常规射孔弹,平均增加29%。并且在该强度下砂岩射孔深度达640 mm,孔径ø15.4 mm,确认了该射孔弹在实际地层中的穿孔性能。

图8 砂岩射孔试验直观图Fig.8 Visual diagram of sandstone perforation test

4 现场应用情况

等孔径自清洁射孔技术在垦利16-1油田试点项目馆陶组目的储层完成5口生产井的现场应用,砾石充填成功率为100%,钻后配产共390 m3/d,返排实际产量共816.74 m3/d,超钻后配产109%。应用后投产效果如表3所示。取得了较好的效果。

表3 自清洁射孔弹应用后投产效果Table 3 Production effect after application of self-cleaning perforating charge

5 结 论

(1)海上油田新型增效射孔技术确保了各相位孔径一致,消除了常规射孔非均匀效应的影响,有助于提高射孔和压裂的有效性。

(2)除了实现等孔径外,配合含能药型罩配方,兼顾穿深及孔径,还可以进一步降低孔眼摩阻及压力损耗,增加孔内有效压力,提高压裂效率。

(3)该技术增效显著,射孔后孔道将新增裂纹,内壁会衍生微裂纹,从而解除压实带,为油气进入井筒提供优质通道,有利于油气产出,并且在动态负压的配合下,使孔道清洁能力加强,大大提高了对储层的保护能力。