基于ECA改进1D-CNN的柱塞泵故障诊断*

2023-12-04杨光乔王国程刘明魁柳小勤邓云楠

杨光乔 李 颖 王国程 刘明魁 柳小勤 邓云楠

(1.中国石油长庆油田分公司第三采油厂 2.昆明理工大学机电工程学院)

0 引 言

油田注水能够弥补原油开采造成的地下亏空,保持或提高油层压力进而稳定油田产能,提高采收率。柱塞泵作为油田开发过程中的关键设备,其运行中存在压力高、能耗高、故障率高、安全风险高等问题,监控不当容易造成事故发生,成为油田设备管理的难点和重点[1-2]。保障柱塞泵系统安全稳定生产、提高设备运行可靠度,对于提高油田开发经济效益具有重要意义。近年来,随着基于振动信号处理的在线监测系统建设日益成熟,柱塞泵在线监测系统逐渐取代周期性人力现场检修,承担着油田的注水系统维护任务[3-4]。振动信号包含大量机械运行状态信息及机组运行状态信息,不同的故障特征、运行参数都能够映射到振动数据特征中。在柱塞泵系统运行过程中完成数据实时传输及在线诊断能够帮助维护人员及时掌握机组运行状态,对于故障缺陷能够快速响应并调整运行策略,做到发现故障并及时处理。然而,生产计划的频繁变动往往导致柱塞泵机组的运行工况产生波动,进一步导致振动强度发生波动[5]。由于故障缺陷和运行参数都影响着振动数据特征数值,油田柱塞泵振动信号特征往往受到工况扰动,传统方法对故障特征的捕捉和学习能力较弱,难以对故障特征进行诊断,进而出现“不预警”或“错误预警”等威胁设备运行安全的问题。因此,探索高精度的智能化故障诊断方法是保障油田柱塞泵故障诊断准确率,提高油田运行监测效率的关键[6]。

近年来,深度学习优秀的自适应故障特征学习能力成为故障诊断领域的热点方向,并在机械设备故障诊断领域得到广泛关注。大量研究表明,基于卷积神经网络(Convolutional Neural Network,CNN)的故障诊断在工业场景具有关键意义,通过对工业数据强关联特性的学习和表征,CNN能对工业环境下高温、嘈杂等负面因素对故障诊断的干扰进行消除,实现鲁棒特征的学习能力[7-9]。由于一维卷积神经网络(One-dimensional Convolutional Neuyql Network,1D-CNN)相比传统二维卷积神经网络具有输入简单、运算速度快,能够获取轻量化模型而受到广泛关注[10-12]。卷积核在一维数据的连续滑动令1D-CNN能够适用于各类传感器数据的时间序列分析,并发掘出深层非线性特征用于表征目标的性能,从而在保证预测精度的基础上简化模型结构,提高模型训练效率。但柱塞泵体积较大、振动传播路径复杂,导致故障特征在信号中受到大量干扰而难以被提取。

目前关于油田柱塞泵故障诊断的深度学习方法尚未被探索,且现有基于深度学习的故障诊断方法缺乏对振动信号的有效数据特征强化,多通道特征不具备有效的深度交互。鉴于此,本文提出基于高效通道注意力(Efficient Channel Attention,ECA)改进1D-CNN的油田柱塞泵故障诊断方法,针对柱塞泵体积大、振动传播路径复杂导致传统方法在振动故障信号特征提取中的局限,基于深度学习方法开展油田柱塞泵故障诊断智能模型研究。使用1D-CNN作为故障诊断基准模型,并引入ECA,通过增强通道特征交互实现深层次柱塞泵振动信号特征挖掘,提高模型预测精度。在某采油厂的柱塞泵实际运行在线监测数据中进行试验,通过实际的应用和验证结果,展示了本文方法在柱塞泵监测应用中的鲁棒性和准确性。

1 理论基础

1.1 卷积神经网络

卷积神经网络通过稀疏连接和权值参数共享将数据的简单特征映射到更复杂的高维模式。其组成部分描述如下。

CNN主要由不同卷积参数的卷积层组成并对输入数据进行一系列卷积运算以获取卷积特征,其数学表达为:

(1)

由于分布统一的数据能让模型更容易学习到数据之中的规律,卷积处理后的数据通常需要批量归一化(Batch Normalization,BN)处理,使隐含神经元趋于标准正态分布,从而减少数据特征分布差异并有效缓解梯度消失问题。BN通过独立的方式使每一个特征向量具有零均值和单位方差。当卷积层输出d维空间向量,则BN输入X=(x(1),…,x(d))。为减小内部协变量转移,将对每一维特征归一化,可以被表示为:

(2)

式中:E[x(i)]为x(i)的期望值;Var[x(i)]为x(i)的方差。

使用式(2)对特征进行归一化会影响模型的表征能力,于是引入重构参数γi和βi对归一化值进行调整,恢复原始网络的特征分布,上述过程可以描述如下:

(3)

对数据进行BN规范化后,采用激活函数对数据实施非线性映射。选用Rectified linear unit(ReLU)激活函数对输入特征进行处理得到输出:

(4)

随后进行池化(Pooling)操作减小模型规模、提高运算速度,同时提高所提取特征的鲁棒性,实现目标区域特征提取并减少参数数量,防止模型过拟合。本文采用最大池化操作,函数表示如下:

(5)

经过最大池化后的特征将被展平处理输入全连接层,其表达式如下:

(6)

式中:wh表示相邻层之间的权重矩阵;bh为偏置;dm表示输入数据;σ(·)是激活函数。

在全连接层之后,通过SoftMax函数实现类别分类,即有:

(7)

式中:fk(y)是SoftMax函数对每个类别的预测值;k为目标的输出类别索引;C为训练中所涉及的样本总数。

同时,模型训练采用交叉熵作为损失函数,公式如下:

(8)

式中:θ为模型的训练参数;hk为第k个目标的输出类别;fk(θ)为第k类样本预测概率值;L(θ)为误差损失值。

1.2 高效通道注意力

高效通道注意力(ECA)[13]是在SENet[14]的基础上做出改进,提出一种不降维的局部跨通道交互策略和自适应选择一维卷积核尺寸的方法。ECA通过不降低维数的通道级全局平均池化操作,将特征图由二维矩阵压缩成为单个数值,从而获取特征图的全局感受野信息。当给定特征y∈RC,高效通道注意力可以被表示为:

ω=σ(Wy)

(9)

其中:W为学习通道注意力带状矩阵,被表示为:

(10)

W包含p×C个参数,相比原始通道注意力机制更少。其中每个通道特征yn的权重wn可以通过与邻域内p个参数的交互,该过程被表示为:

(11)

所有通道的特征权重共享,即共同使用wv,此时可以通过以卷积核尺寸为p的一维卷积来表示式(11)中的计算,即有:

w=σ(Conv1Dp(y))

(12)

式中:Conv1D表示一维卷积操作。

式(12)即为ECA的计算表达式,详细模块架构如图1所示。

图1 注意力机制Fig.1 Attention mechanism

1.3 基于ECA的1D-CNN故障诊断模型

1.3.1 模型构建

在1D-CNN的基础上引入高效通道注意力模块,基于1D-CNN从油田柱塞泵振动信号中学习各类故障的多层次特征;然后引入高效通道注意力模块对特征通道的重要程度进行提取,根据这个重要程度实现故障特征增强,对无效的特征进行抑制,使网络获得鲁棒性更高的分类线索。其网络拓扑结构如图2所示。

图2 ECA改进的1D-CNN油田柱塞泵故障诊断模型结构Fig.2 Structure of fault diagnosis model for oilfield plunger pump based on ECA improved 1D-CNN

故障诊断模型主要由输入层、隐含层、注意力层以及全连接层组成。输入层以油田柱塞泵一维振动信号样本作为输入,隐含层包括卷积层、BN层、池化层,本文设计的网络结构包含2个隐含层。输入数据经过卷积操作后生成特征图,随后经过卷积核尺寸为2的最大池化操作得到第1个隐含层的输出;其次经过第2隐含层经过卷积和池化操作;随后将隐含层输出送入ECA模块进行通道交互;进一步地,将ECA输出展平进行全连接计算,通过激活函数获得模型输出;最后将标记好的特征序列送到SoftMax分类器中实现柱塞泵故障分类。

1.3.2 油田柱塞泵故障诊断流程

基于ECA改进的1D-CNN故障诊断流程如图3所示。将ECA引入1D-CNN实现网络模型构建,然后进行模型参数θ初始化设定,采用SoftMax分类器映射输出特征,以交叉熵作为损失函数L(θ)更新模型参数;通过迭代计算损失函数判断其收敛特性,最后完成模型训练并保存模型参数。具体步骤信息如下:

(1)信号采集。采用HY-107Z测振系统对油田柱塞泵振动加速度信号进行采集,用于状态分析和诊断模型构建。

(2)数据集准备。按预设比例将油田柱塞泵振动加速度数据划分为训练集和测试集。

(3)模型构建与训练。设计故障诊断模型架构并初始化模型参数,基于训练集数据对模型进行训练,并利用前向传播和反向传播迭代求取梯度、更新模型参数,完成指定迭代次数后,结束训练保存最优模型。

(4)故障诊断测试。以训练获取的最优模型进行测试,基于测试集数据开展模型的性能验证和评估。

2 试验验证

2.1 试验介绍

本文在某油田柱塞泵上开展信号采集分析试验,以验证提出的故障预警技术。柱塞泵型号为5DSB,主要信息如图4所示。

图4 油田柱塞泵实物及传感器安装示意图Fig.4 Schematic diagram of oilfield plunger pump and installed sensors

5DSB系列柱塞泵装置主要由驱动电机、皮带轮、柱塞泵及基座组成,其中柱塞泵分为动力端与液力端2部分。传感器安装位置如下:电机驱动端轴承垂直方向2V-a;泵前轴承垂直方向3V-a;泵后轴承垂直方向4V-a。文中所有数据均来自3V测点。

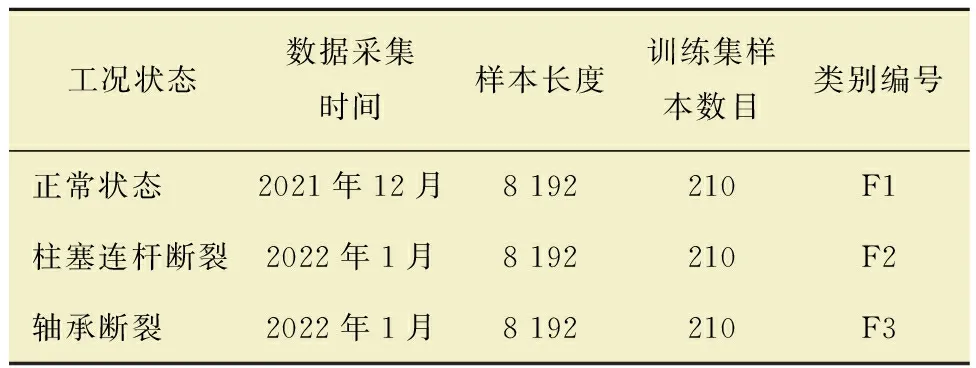

试验数据为通过油田日常运行与检修维护获取的现场在线监测数据,包含油田柱塞泵3种状态:正常状态、连杆断裂故障、轴承断裂故障,在文中用F1~F3来表示3种状态。油田柱塞泵数据采集及分析使用上海华阳检测器进行状态监测,具体为:设备的振动数据采集选用的仪器为华阳检测公司研发的HY-107Z工作测振仪。本次测量采用机械振动状态监测中加速度参数,单位为m/s2,取有效值;数据的采样频率为12.8 kHz,单次采样点数为8 192个点,采样间隔为5 min。每类柱塞泵状态数据在试验中共选取300组信号作为总样本数据,其中训练集随机选择信号总样本数据的70%,其余30%的信号样本数据作为测试集。具体信息如表1所示。

表1 油田柱塞泵健康状态及数据参数Table 1 Health status and data parameters of oilfield plunger pump

2.2 模型参数选择

针对所处理油田柱塞泵振动加速度信号,设计2层卷积层,以保证故障诊断性能的同时避免参数过多导致算法效率下降。考虑到在线监测数据的工况波动特性,设计较少的卷积层以避免对当前数据分布的过拟合。输入层所输入的是原始一维振动信号,因此在卷积层1中设计了宽卷积核以抑制干扰特征[15]。

为了覆盖更多参数组合的选择及降低人工选择参数引入的随机性,引入了网格搜索算法来寻最优模型的参数,即将各个参数可能的取值进行排列与组合,然后使用各参数组合对构建的模型进行训练,通过交叉验证对模型诊断性能进行测试[16-17]。拟合函数遍历所有的参数组合后,自动选择最佳参数组合。参数优化结果如表2所示。

表2 模型主要参数Table 2 Main parameters of the model

此外,试验Batchsize设为64,训练Epoch为30,正则化选用L2范数。优化器设置为Adam(学习率为0.000 1),最后保存最优的模型进行测试。

2.3 数据波形和频谱分析

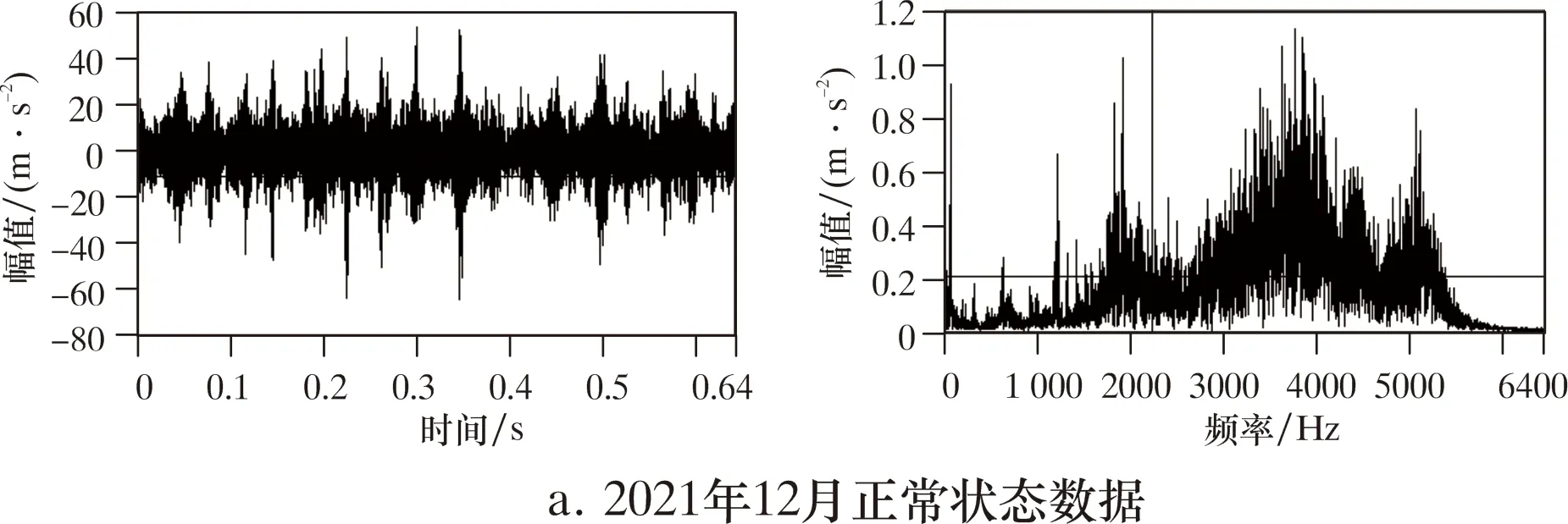

导出系统中的油田注水泵振动加速度数据进行波形和频谱分析。试验中F1正常状态数据来源于2021年12月的在线监测数据,F2连杆断裂故障及F3轴承断裂故障数据来源于2022年1月在线监测数据。信号时域波形、频谱如图5所示。

图5 柱塞泵不同状态下的数据波形和频谱Fig.5 Data waveform and spectrum of plunger pump under different states

从图5的时域信号可以看出,受到实际运行环境中的各类干扰因素影响,信号波形呈现出复杂、多变的特征,即使相近时间段内的数据特征也可能出现较大差异。从3种状态数据的频谱来看,频带能量分布的不确定性更加显著,相同状态在不同频带均可能出现显著的能量分布。

上述分析表明,传统故障特征分析难以在环境复杂、背景嘈杂、工况多变的油田柱塞泵实际运行监测中实现及时、准确的故障诊断,基于学习能力更强、鲁棒性更优的深度学习方法进行故障诊断对于油田生产具有重要意义。

2.4 试验结果分析

通过引入回调函数,结合模型在训练过程中的表现,进行预先保存,得到最佳的模型参数。训练集数据和测试集数据的故障诊断准确率及损失率分别如图6a和图6b所示。

图6 诊断准确率曲线Fig.6 Diagnostic accuracy curve

从图6可以看出,模型验证性能良好,经过40次的循环迭代,测试集的准确率能够达到93.7%。为了进一步地评价构建的模型对油田柱塞泵故障的诊断效果,引入多分类混淆矩阵对试验结果进行详细分析。基于高效通道注意力的一维卷积神经网络与1D-CNN混淆矩阵如图7所示。

图7 多分类混淆矩阵Fig.7 Multi-classification confusion matrix

从图7可以看出,测试集300个样本中,本文提出的方法只有F1的5个样本被误判为连杆断裂状态,其余的数据都能达到100%的诊断正确率,这表明本文提出的模型有较高的故障识别率。对比之下,1D-CNN在F1状态的诊断中出现了15个误判,F2的预测中出现了3个误判,出现了较多诊断失效的案例。

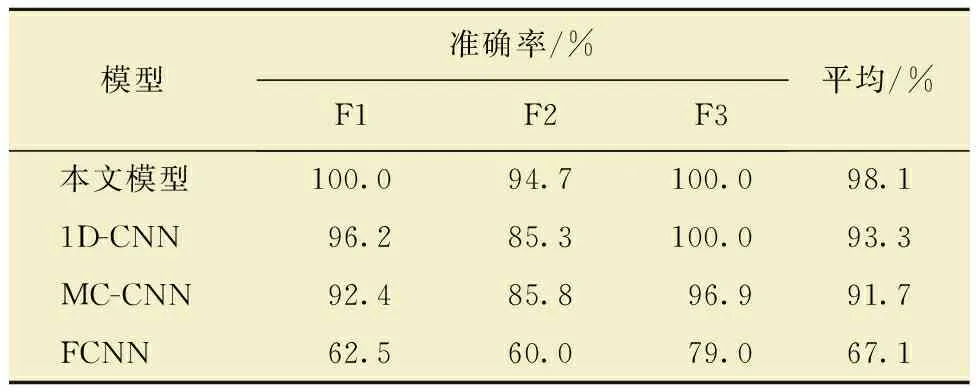

为了验证本文构建模型的性能,将广泛应用的1D-CNN、全连接神经网络(FCNN)和多尺度卷积神经网络(MC-CNN)[18-19]对数据进行分析和试验结果比较。激活函数、优化器、损失函数、Dropout的比例和迭代次数等均和本文构建的模型设置相同。所应用的模型试验结果如表3所示。

表3 4种模型的故障诊断准确率Table 3 Fault diagnosis accuracy of 4 models

从表3可以看出,本文模型、1D-CNN,MC-CNN及FCNN的诊断准确率分别为98.1%、93.3%、93.4%及67.6%,本文构建的模型诊断准确率显著优于其他模型,并且本文在F1和F3的诊断中达到100%的正确率。这表明本文提出的方法具有较高精度的同时泛化性能也较好。状态F2数据的诊断正确率相比其余状态表现不高,主要是被误判为F1状态,这可能是网络特征提取能力不足造成的。相比其他算法,本文提出的算法具有显著的性能优势。

3 结 论

本文提出基于高效通道注意力的一维卷积神经网络故障诊断方法,研究得出以下结论:

(1)针对柱塞泵体积大、振动传播路径复杂导致传统方法在振动故障信号特征提取中的局限性,开发了基于深度学习的油田柱塞泵故障诊断智能模型,有效提高了油田柱塞泵故障诊断效率。

(2)使用1D-CNN作为故障诊断基准模型,并引入高效通道注意力,通过增强通道特征交互实现网络性能改进,从而实现深层次柱塞泵振动信号特征挖掘,成功改善了柱塞泵故障诊断模型的预测性能。

(3)通过油田生产在线监测数据的试验验证,与当前其他深度学习模型相比,基于高效通道注意力的1D-CNN模型具有出色的诊断精度和鲁棒性,具备理论指导意义和工程实用价值。