超轻预充填防砂筛管控砂解堵机理研究*

2023-12-04孙孟莹邓金根

孙孟莹 邓金根 谢 涛 林 海 何 奇

(1.中国石油大学(北京)油气资源与探测国家重点实验室 2.中国石油大学(北京)石油工程学院 3.中海石油(中国)有限公司天津分公司)

0 引 言

防砂筛管堵塞会导致地层流体的有效运移通道减少、挡砂层渗透率降低,大幅度降低油井的开采效益[1-3]。防砂筛管堵塞由地层砂运移堆积引起,影响堵塞形态的因素涉及多个方面,不仅机械结构设计偏差会造成减产,储层岩石胶结强度、地层流体特性及地面开采强度等也是重要的影响因素[4]。因此,研究防砂筛管的堵塞原理,探索砂堵形态及规律对有效防砂、提高产量至关重要。

在机械防砂方法中,超轻预充填防砂筛管由于能够弥补砾石充填防砂方法的不足,而被广泛应用在大斜度井、水平井、“狗腿”角度大或磨铣开窗侧钻井中[5-6],具有质量轻、强度高、耐冲蚀、防砂精度高、抗堵能力强、多向流动产能高、疏水亲油流阻小等特点。超轻预充填防砂筛管主要机械结构是在挡砂介质层充填高圆球度、低表面粗糙度的超轻砾石,不采用树脂涂敷固化,使得砾石在局部范围内可以自由地旋转运动。在油井生产一段时间后,防砂筛管会被储层岩石表面脱落的砂堵住,造成产量下降[7]。当前对于防砂筛管的堵塞研究多以室内全尺寸试验为主,结构复杂、重复性差、成本高,且为定性的现象分析,对于研究堵塞微观机理方面存在局限性,但这些不足可通过数值模拟计算的方法弥补。大量的研究表明,将计算流体力学与离散粒子法相结合模拟防砂筛管的架桥和堵塞过程具有可行性,常见的有DPM模型、DEM模型、LPT模型和TFM模型。DEM模型在计算粒间接触、颗粒应力与应变张量关系及流固耦合作用上具有独特的优势[8-10],但现有研究多为挡砂介质内部形态模拟,且以筛管缝结构为主要考察对象,对控制因素的分析不全面,同时在模拟全周期防砂过程上存在难点。

针对上述问题,本文以未固结陶粒的超轻预充填防砂筛管为研究对象,建立CFD-DEM四向交互流固耦合模型,考虑机械结构、地层流体性质和井壁出砂速度3方面主要因素对防砂筛管堵塞的影响,模拟从出砂、运移到堵塞的完整过程;采用静态分层法定量分析井筒环空与挡砂介质内部的砂堵特征,以期为油井降堵增产提供理论参考。

1 流动堵塞计算方法

1.1 流体计算方程

计算流体力学(CFD)模拟打破了特定试验设备、流体扰动、试验人员安全和测量精度的限制,具有低成本、高效率的优点[11]。对于不可压缩流体,采用有限体积计算方法。基于质量守恒定律导出连续性方程为:

(1)

为计算多方因素引起的动量之和,基于牛顿第二定律导出流体的动量控制方程为:

(2)

1.2 离散相计算方程

DEM是通过计算颗粒间重叠量、相对滑移量以及相对滚动量得出接触力和力矩,进而计算颗粒的位移、速度、碰撞和力的分布,真实地模拟颗粒的运动形态和轨迹[12]。根据牛顿第二定律得到颗粒受力计算式,具体如下:

(3)

(4)

F=(knδnij-γnvnij)+(ktδtij-γtvtij)

(5)

式中:右边第一项指颗粒间法向接触力,第二项为颗粒间切向接触力,每一项分别由一个弹簧力和阻尼力构成。遵循赫兹接触假设,即允许颗粒接触后发生重叠。δn、δt代表颗粒之间的法向重叠量与切向重叠量,m;vn、vt代表颗粒之间的法向相对速度与切向相对速度,m/s;kn、kt、γn、γt分别为颗粒表面法向与切力张力(N/m)和质量流速(kg/s),可通过弹性模量、泊松比及恢复系数计算得到。

对于颗粒在流体作用下的运动过程,主要受到曳力和压力梯度影响,颗粒的运动方程为:

(6)

1.3 CFD-DEM耦合模型

CFD-DEM流固耦合过程如图1所示。

图1 CFD-DEM流固耦合过程Fig.1 CFD-DEM fluid-solid coupling process

流固耦合方法是把离散砂颗粒在模型场中的运动通过相间作用力在整个时间序列内耦合起来[14]。本模型采用CFD-DEM耦合分析流体和颗粒之间动量的传递,是一种能直观反映相间作用的四向全耦合模型,既考虑流体对离散相运动产生的影响,也考虑离散相对流体的反作用,同时也考虑了离散相之间的影响。在流固耦合条件下,流体作为连续相能够预测湍流涡旋效应对颗粒造成的影响,从而更加真实地还原流相中的砂在筛管中的运动形态。

2 流动堵塞模型

2.1 物理模型及网格划分

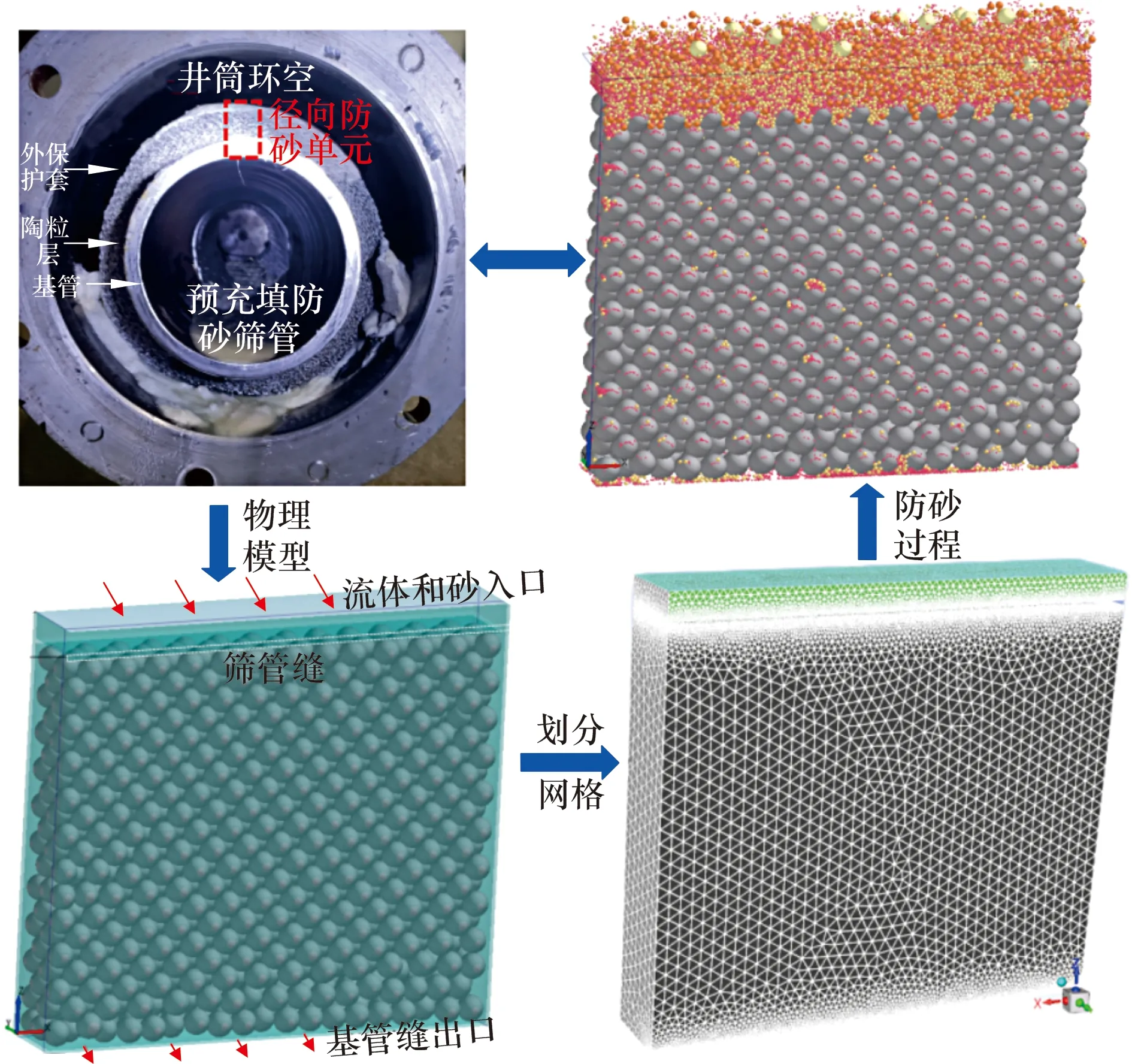

预充填防砂筛管外壳内径为174.8 mm,缝宽为0.3 mm,缝长为18 mm,布缝方式为每米200个。基管外径为139.7 mm,基管缝宽为0.25 mm,陶粒粒度中值为1 mm。假设井筒入流剖面均匀,筛管管缝与挡砂层具有对称性和均匀性,则砂粒随流体通过每个筛缝的运动结构相同[15]。以此建立径向单元缝物理模型,开展堵塞模拟试验,分析筛管结构、流体性质及出砂量等因素对预充填防砂筛管堵塞的影响规律。

油井在生产一段时间后,超轻预充填防砂筛管会产生砂堵,进而增加流体的流动阻力。因此模型的研究对象包括井壁与筛管环空区域和挡砂陶粒层,研究参数为砂滞留率和流体压力。模型的初始环境为环空内堆积大量的堵塞砂,入口采用速度入口,基管缝设置为压力出口。首先采用专业建模软件SolidWorks生成几何模型,通过布尔运算得到流体流动模型。然后利用ANSYS网格划分模块划分网格,并在模型收缩位置进行网格加密。流体类型为油相,密度为960 kg/m3,黏度为0.03~0.11 Pa·s,CFD时间步为1×10-3s。颗粒类型分为地层砂和陶粒,地层砂粒度中值为200 μm,总颗粒个数小于50 000个,泊松比为0.25,弹性模量为0.1 GPa,恢复系数为0.5,静摩擦因数为0.50,动摩擦因数为0.16。由于颗粒的特性为不可压缩且无黏性,采用Hertz-Mindlin (no slip)接触模型,考虑了重力影响并设置周期边界环境,DEM时间步为2×10-7s。最终利用CFD与DEM交互计算建立了多孔介质局部微观运动流固耦合模型。预充填防砂筛管物理模型及网格划分过程如图2所示。

图2 预充填防砂筛管物理模型及网格划分Fig.2 Physical model and grid division of prepacked sand control liner

2.2 方案设计

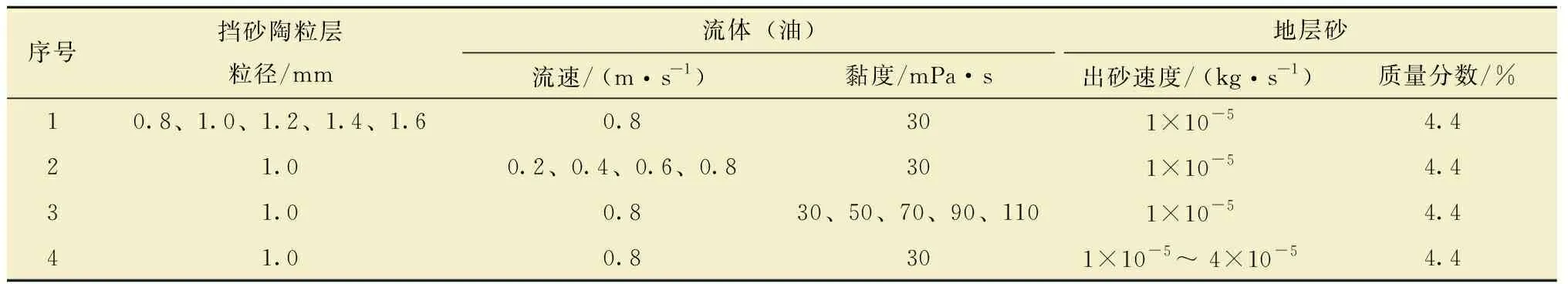

根据碎屑岩粒度分析方法及石油行业标准,考虑颗粒架桥原则,设置4种砂混合注入模型,分别为粗砂(d1)粒径640 μm、中砂(d2)粒径280 μm、细砂(d3)粒径150 μm与粉砂(d4)粒径70 μm。为分析预充填防砂筛管的敏感性及砂堵规律,对陶粒粒径、流体流速、流体黏度、地层出砂速度4种主要因素进行分析,试验模拟方案如表1所示。

表1 试验模拟方案Table1 Test simulation scheme

2.3 模型可行性验证

2.3.1 试验装置

采用小型可视化防砂模拟装置测试预充填防砂筛管的抗堵性,研究防砂筛管堵塞机理和宏观形态,分析不同机械结构对堵塞规律的影响。防砂筛管试验装置工作流程如图3所示。

图3 防砂筛管试验装置工作流程Fig.3 Work flow of sand control liner test device

2.3.2 试验方法

目标为研究预充填防砂筛管外护套在不同缝宽下的抗堵性能。采用线切割方法得到预充填防砂筛管径向微单元试件,其外护套覆盖缝数为20个,缝宽w分别为0.25、0.35和0.45 mm;陶粒层填充厚度为15 mm,填充度为100%,孔隙度约为33 %,粒径为16~30目;基管缝宽为0.25 mm;模拟地层砂粒度中值为200 μm,试验加砂量为100 g;试验流体为32号白油,恒流模式下设置流量为30 mL/min,在模拟计算中设置参数与试验条件相同。试验总时长为4 000 s,试验后得到试件随时间变化的压力数据。初始阶段砂堆积在环空中使试件压力逐渐升高,但定量的加砂量使得压力数据最终趋于平稳。为弥补时间尺度问题,将模拟计算域构建为井筒环空与筛管单元的结合体,初始条件设置为砂堆积一定厚度之后,忽略初始压力上升阶段,设置固定的出砂量,从而得到堆积砂产生的动态堵塞压力。将数值计算结果与试验进行对比,研究预充填防砂筛管外护套缝宽对堵塞压力的影响,结果如图4所示。

图4 不同预充填防砂筛管外护套缝宽下试验与模拟压力结果对比Fig.4 Test and simulated pressure results under different outer sheath slot widths of prepacked sand control liner

2.3.3 结果分析

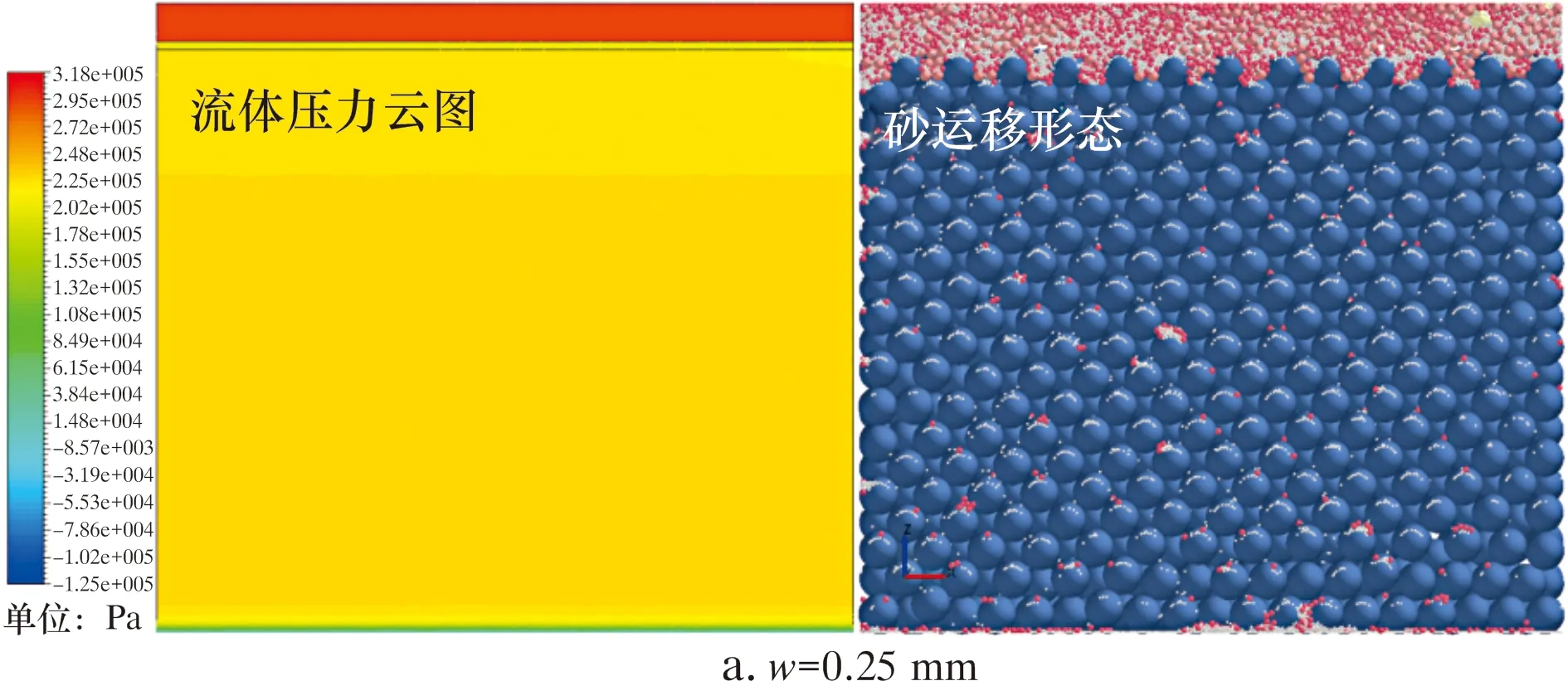

由图4可知,由于仿真计算存在初场,所以压力值在最初阶段有一定程度的波动,但整体趋势与试验结果相近,随着预充填防砂筛管外护套缝宽的增加,堵塞压力逐渐降低。流体压力云图和砂运移形态如图5所示。在相同堆积砂和出砂量的条件下,随着筛管外护套缝宽的增加,在流体拖曳力作用下进入陶粒层中的砂数量增多,且多为粉砂,这会大大减小井筒环空的堵塞概率,从而降低井筒压力。综合来看,试验结果与数值计算结果很接近,验证了该模型在计算防砂筛管堵塞规律上具有可行性。

图5 不同缝宽下流体压力和砂颗粒的运移形态Fig.5 Fluid pressure and migration shape of sand particles under different slot widths

3 预充填防砂筛管堵塞影响因素分析

在井筒环空砂架桥稳定后,采用静态分层法分析预充填防砂筛管的堵塞程度,计算在流体冲击下堆积砂的堵塞率与挡砂陶粒入口层位的砂滞留率,从而考察不同变量对预充填防砂筛管堵塞的影响。堵塞率为模拟结束后环空中的砂量与初始砂堆积量的比值;砂滞留率为挡砂层3 mm厚度处的积砂量与初始砂堆积量的比值。

3.1 挡砂层结构

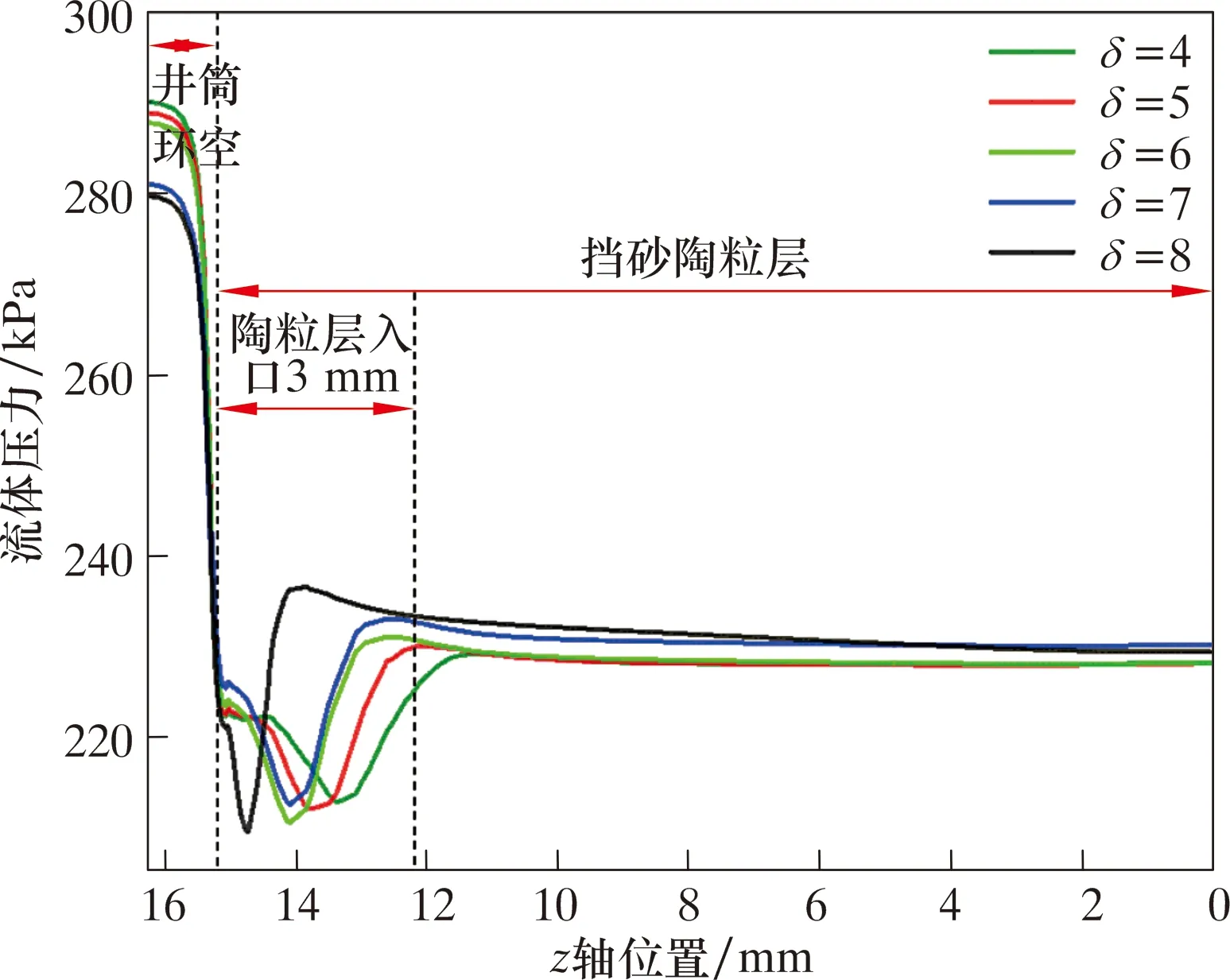

按照试验配置模拟砂的粒度中值(d50)为200 μm,共包含4种仿真颗粒。陶粒为超轻预充填防砂筛管的挡砂介质,陶粒直径表示为D50。设D50与d50的比值为δ,δ分别为4、5、6、7和8。δ对流体压力的影响如图6所示。δ对筛管堵塞的影响如图7所示。

图6 不同陶粒粒径与砂颗粒粒度中值比值对流体压力的影响Fig.6 Influence of median ratios of ceramsite size to sand particle size on fluid pressure

由图6可以看出,增大陶粒的直径,井筒环空中流体压力明显降低,陶粒层中流体压力逐渐增加。在δ为8时,陶粒层中压力达到最大。这是由于陶粒直径增加使得孔喉直径变大,进入陶粒层中的砂量增多,从而实现环空解堵降压。由图7可以看出,在δ为7~8时,环空砂堵塞率明显降低,这会使颗粒间的孔喉直径变大,进而增加流体的渗透率。但陶粒直径过大会引起入口层位砂滞留量过多,导致挡砂层流压较大。因此,当结构比δ=7时,预充填防砂筛管的解堵效果最佳。

3.2 流体性质

3.2.1 流体速度的影响

流体速度是影响流体动能与颗粒运动轨迹的重要因素。分别设置流体流速v为0.2 、0.4、0.6和0.8 m/s,流速对流体压力的影响如图8所示,流速对筛管堵塞的影响如图9所示。

图8 不同流速对流体压力的影响Fig.8 Influence of flow velocity on fluid pressure

图9 不同流速对筛管堵塞的影响Fig.9 Influence of flow velocity on blockage of liner

由图8可以看出,流速对流体的压力影响较大,随着流速的升高,流体在环空中的压力逐渐高于陶粒层中的压力,这表示环空中流体的流动阻力变大。由图9可以看出,流速升高,环空砂堵塞率的变化幅度较小,但是陶粒层中的堵塞程度逐渐增加,最终趋于稳定。这是由于流量变大,携带的砂颗粒数量增加,粉砂先于其他类型砂进入到挡砂陶粒中,形成滞留。

综合来看,在实际生产过程中,最大合理产量下的高流速不能破坏密实的环空堆积砂,反而会增加防砂筛管的堵塞,造成流体阻力变大,形成压耗,最终影响产液量。

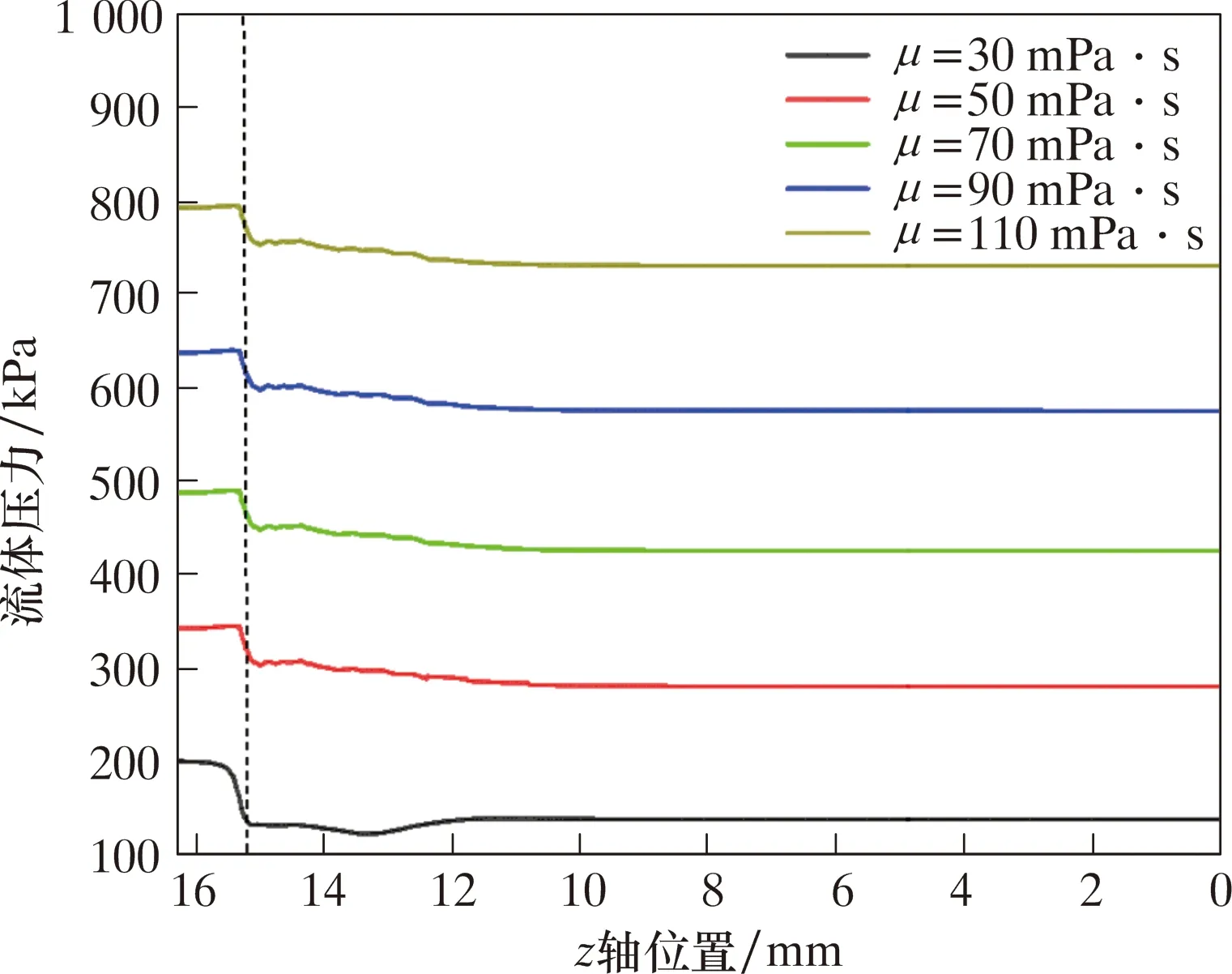

3.2.2 流体黏度的影响

设置流体黏度μ分别为30、50、70、90和110 mPa·s,黏度对流体压力的影响如图10所示,黏度对筛管堵塞的影响如图11所示。

图10 不同流体黏度对流体压力的影响Fig.10 Influence of fluid viscosity on fluid pressure

图11 不同流体黏度对筛管堵塞的影响Fig.11 Influence of fluid viscosity on blockage of liner

由图10可以看出,随着流体黏度的增加,流体压力逐渐增大,但井筒和陶粒层之间的压差有逐渐减小的趋势。这说明黏度因素对防砂筛管的堵塞影响较小。当流体黏度为30 mPa·s时,陶粒层入口层位的流压降低,说明颗粒对入口处渗透率的消极影响较小。由图11可知,流体黏度增加,环空砂堵塞率有降低的趋势,陶粒层入口砂滞留率变小。这是由于高黏流体将细砂和粉砂运移至筛管外护套形成第一堵塞层,紧随其后的中砂和粗砂成为第二堵塞层,细砂与粉砂率先进入到陶粒层中,缓解了环空中致密砂层的堵塞程度。由于进入的中砂数量较少,不能形成架桥阻挡效应,细砂与粉砂多堆积在中部层位,所以在入口滞留量较少。总的来看,流体黏度增加会影响流压,但不会额外增加环空区域的堆积堵塞,因此预充填防砂筛管结构对流体黏度不敏感。

3.3 出砂速度

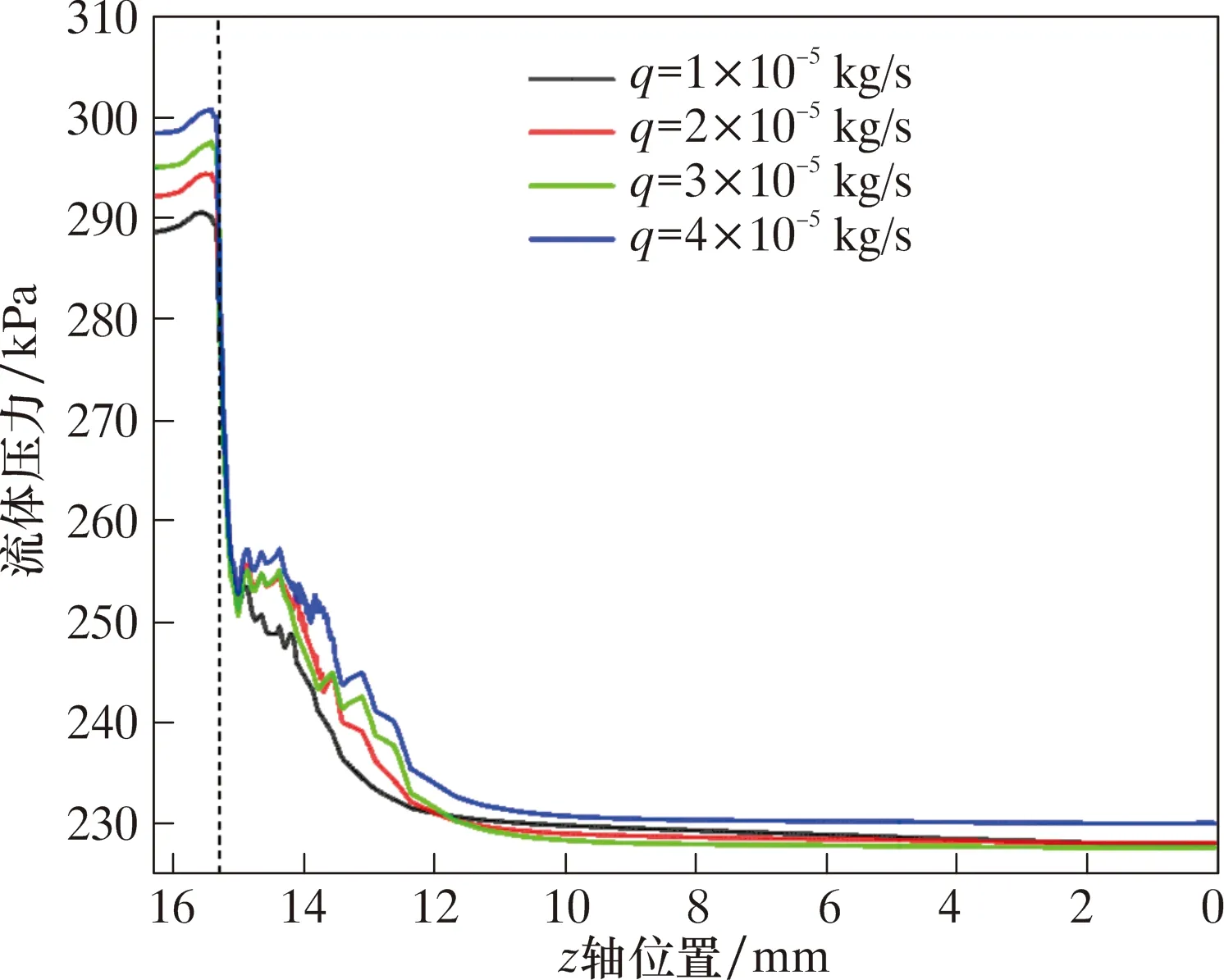

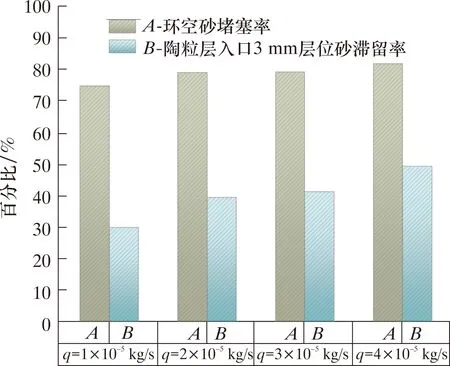

井壁出砂速度q是影响砂堆积顺序和密实度的重要地质因素,对模拟井壁设置4种出砂速度,分别为1×10-5、2×10-5、3×10-5和4×10-5kg/s。井壁出砂速度q对流体压力的影响如图12所示,对筛管堵塞的影响如图13所示。

图12 不同井壁出砂速度对流体压力的影响Fig.12 Influence of sidewall sand production rate on fluid pressure

图13 不同井壁出砂速度对筛管堵塞的影响Fig.13 Influence of sidewall sand production rate on blockage of liner

由图12可以看出,模拟井壁的出砂速度增加,会引起环空砂堆积速度增加,进而使流体压力渐渐升高,但整体上数值差异较小且在陶粒层中变化不明显。由图13可以看出,出砂速度增加使陶粒层入口的堵塞相对变大。这是由于中砂数量多而快地进入到陶粒层中,在陶粒层孔喉间架桥形成了二次挡砂屏障,避免细砂及粉砂大幅度向下运移,阻止多余的架桥砂进入陶粒层,为持续产出的堵塞砂提供预留空间。随着时间推移,细砂和粉砂在流体持续携带下会向陶粒中间层位运移。陶粒层的有效防砂缓解了环空堵塞,降低了出砂速度对环空砂堵塞率的影响。因此,超轻预充填防砂筛管可以实现强出砂地层的高效防砂,且对产液量影响较小。

4 结论与建议

(1)试验验证了CFD-DEM四向交互流固耦合模型在计算防砂筛管堵塞率上具有可行性,可以模拟井壁出砂、地层砂运移及防砂筛管堵塞的全周期过程。

(2)预充填防砂筛管堵塞受到防砂筛管结构、地层流体性质和井壁出砂速度3种因素的影响,是通过影响不同粒径砂到达筛管的时间和逐层堆积的顺序进而影响流体压力。

(3)超轻预充填防砂筛管陶粒参数设计原则与砾石充填防砂方法不同,合理的陶粒粒径和排列有助于最大程度地保留挡砂层内流体的运移通道,并减小环空的流动阻力。模拟结果显示,当陶粒直径与砂粒径中值比值为7时,解堵效果最佳。此外,超轻预充填防砂筛管对流体黏度不敏感,当黏度变大时不会大幅度增加井筒环空的堵塞,适用于稠油油藏。

(4)高产液条件下最佳流速为0.4 m/s,此时的堵塞压力较小。过大的流体冲击不能有效破坏密实的环空堆积砂,反而会增加防砂筛管的堵塞,造成流体阻力变大,压耗增加。超轻预充填防砂筛管可以有效应对井壁快速出砂的情况,实现高效防砂,且对产液量影响较小。

(5)超轻预充填防砂筛管的解堵过程相较于堵塞过程更为复杂,会受到诸多因素的影响,且为长周期过程。文中结果以环空堆积定量厚度砂为初始条件进行计算,分层研究堆积特征,未考虑初始动态堆积过程,建议进一步优化数值计算速度,扩大模拟时间尺度。