NILES成型磨齿机偏磨问题的解决方案

2023-12-03仇文凡

李 敬,仇文凡

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

磨齿是高精度齿轮精加工时应用最广泛的一种工艺方法,受热处理变形等因素的影响,在齿轮磨削过程中经常会出现偏磨现象,但在粗磨阶段往往很难判断是否存在偏磨,通常发现时齿面磨削余量已经不多,即便立即借刀也容易造成单侧齿面磨不出的问题,另外还增加了磨削时间,降低了磨削效率,可以说偏磨既影响产品质量又增加了生产成本。彭宁等[1]对数控成形磨齿机测头自动对刀技术和余量分配进行了研究,认为目前国内的一些磨齿机床采用传统的人工对刀方法,效率低下,对刀精度不高,会出现偏磨的现象。即便具备自动对刀功能,但与国外高精度齿轮机床的自动对刀功能相比还存在很大差距。阳辉等[2]在数控成形磨齿机刀具自动对中及余量分配方法的研究中指出经过粗加工和热处理后的齿面拓扑形状复杂,会导致磨齿余量分配不均,出现偏磨的现象。郭召等[3]在大型齿轮磨削余量快速识别方法的研究中认为如果起始位置左右齿面余量差异较大,会出现偏磨的现象。以NILES成型磨齿机为代表的进口设备具备自动对中及拓扑模拟计算功能,但也被反馈“经常会出现偏磨”的问题。为了消除偏磨带来的不利影响,本文通过对NILES成型磨齿机对中系统、磨削系统的内在逻辑关系进行分析,探究自动对中系统下偏磨问题的解决方案。

1 偏磨的定义

偏磨是指在实际磨削过程中,左、右齿面最小磨削余量没有均分,两侧齿面的最小磨削余量不相等,存在一边多磨、一边少磨的现象。偏磨可能会导致被加工的齿轮出现单齿面黑皮、单齿面凸台、两齿面淬硬层深不一致等问题,从而影响齿轮使用寿命。彭宁等[1]针对数控成形磨齿机余量分配的问题,通过建立测头对中坐标系统,计算并验证了毛坯余量的分配精度小于0.03 mm即能满足齿轮对中精度要求。在实际生产过程中齿槽中心偏移超过0.025 mm(左、右齿面的最小磨削余量差0.05 mm)时可判定为偏磨。

2 对中、磨削程序的内在逻辑关系

NILES成型磨齿机的对中程序可以在圆周方向上设置需要对中的齿槽数量,也可以沿齿宽方向设置需要对中的层面,还可以沿齿高方向设置不同的对中直径,如图1所示.

图1 对中位置设置图

2.1 设备对中程序的内在逻辑关系

设备对中程序的内在逻辑关系如下所示:

(1)探头运行到机床测量位置,对当前齿槽、中间层面、中间直径位置进行初步对中。

(2)根据两齿面余量均分的条件,计算出当前齿槽中心位置。

(3)以此中心位置作为基准,对其他设定的对中点进行对中,对中过程中设备显示每个对中点左、右齿面的磨削余量。

(4)分析包含初始齿槽在内的所有对中点的磨削余量。

(5)以最小磨削余量均分为条件,计算并输出齿槽中心位置的A轴坐标。

(6)以此位置为基准,输出最大磨削余量齿槽、最小磨削余量齿槽、最优磨削齿槽,供不同的磨削工艺选用。

2.2 设备磨削程序的内在逻辑关系

运行磨削程序后,机床的Z轴需要将探头的中心位置转换到砂轮的中心位置,机床的A轴以最小磨量均分后获得的A轴坐标作为基准,检索 “手动修整”参数中A轴的偏置值并进行累加,再按照预先制定的磨削工艺开始磨削。

3 偏磨的原因分析

从对中到磨削的逻辑关系来看,有以下4种情况可能导致偏磨。

3.1 没有对到低点

当齿轮变形较大、对中位置选择不合理时,很容易对不到低点,由于低点未被计算在内,从而导致理论中心位置产生偏差,以致造成偏磨。这种情况往往是设置的对中齿槽数量过少、位置不合理,检查对中数据时会发现通常有2种状态,一是对中的最大、最小加工余量偏差较小,对中后获得的绿色公法线尺寸偏小,而实际磨削时放量较大,否则会造成第一个冲程吃刀量过大,从而引发磨削烧伤或磨削裂纹;二是对中的最大、最小加工余量偏差较大,对中后获得的绿色公法线尺寸较大,实际磨削时不需要较大放量,第一个冲程通常碰不到齿面。针对这种情况的解决方法是增加对中的齿槽数量,如果齿宽较大,也需要增加齿宽上的对中层面。

3.2 对中数值出现粗大误差

在对中的过程中,有时会发现相对于初始齿槽中心位置的留磨量明显超出正常范围,这类粗大误差会导致不真实的数据也一起参与分析与计算,从而导致计算后的理论中心位置发生偏差,以致造成偏磨。造成这种情况的原因一般是齿面质量差,齿面附着氧化皮、丸粒等异物,对中时探头正好落在异物上,导致测得的留磨量虚大,通常会出现1个或多个留磨量特别大的点。解决这类问题的方法是,清理齿面,重新对中。

3.3 设备累积系统误差大

机床对中过程正常,显示的结果也正常,但磨削时总会朝一个方向偏磨,多数情况下是设备系统误差造成的。此类问题有2个明显的特征,一是偏磨的方向固定,比如一直是左(右)齿面多磨,二是同类产品偏磨量基本一致。这个问题在“磨削前停止”盘砂轮时可以发现,解决这个问题的方法是调整设备系统误差,NILES成型磨齿机在用户参数中调整Z_OFFSET参数即可(具体的调整步骤及调整方法后述)。

如果机床“手动修整”模块中A轴输入了一定的数值,也会表现出偏磨的现象,在确定机床是否存在偏磨之前要先查A轴修整参数,如有数值,先清零再盘砂轮,最后调整Z_OFFSET。

出现偏磨后如果不调整Z_OFFSET的值,也可以通过机床“手动修整”模块,用反向借刀的方法解决偏磨的问题,这种方法精度不高,但操作简单,适用于批量化生产模式。

3.4 其他因素

有些齿轮的变位系数较大,分度圆在齿根圆附近,对中点落在齿根圆弧处会造成留磨量小,且左右齿面加工余量偏差较大的现象,出现这类情况时需要沿齿高方向调整对中点的直径,使对中点避开齿根圆弧区域。

有些齿轮具有较大的齿向修形,为了避免修形量大的地方磨齿后出现齿根凸台,通常工艺上会减小齿面留磨量,此时修形量小的地方会放大偏磨的影响,要解决这个问题,需要减少对中时沿齿向方向设置的层面数量,可以采用多个齿槽、一个层面的对中方案。

4 系统误差的校正方法

NILES成型磨齿机通过调整系统误差解决偏磨的方法有2种。

4.1 A轴修整法

第1种方法是通过机床“手动修整”模块,用反向转动工作台的方式解决偏磨,这种方法操作简单,使用方便,现场运用较多,但是这种方式不能准确判定具体偏磨量,操作者往往是一边干活一边修整,产品的特性与个人经验对预估的偏置量有较大的影响,校正精度差,不适合多品种、小批量的生产模式。手动修整方法如图2所示。

图2 手动修整窗口

4.2 Z轴修整法

通过调整Z轴上砂轮中心与探头中心偏差的方式来解决偏磨,这种方法现场使用较少。主要是因为操作繁琐、员工对这种作业方法不熟悉,但对于设备几何精度跑偏时,采用这种方法能够从根本上解决问题,并且不需要每次调试都校正,校正精度高。调整及验证方法如下:

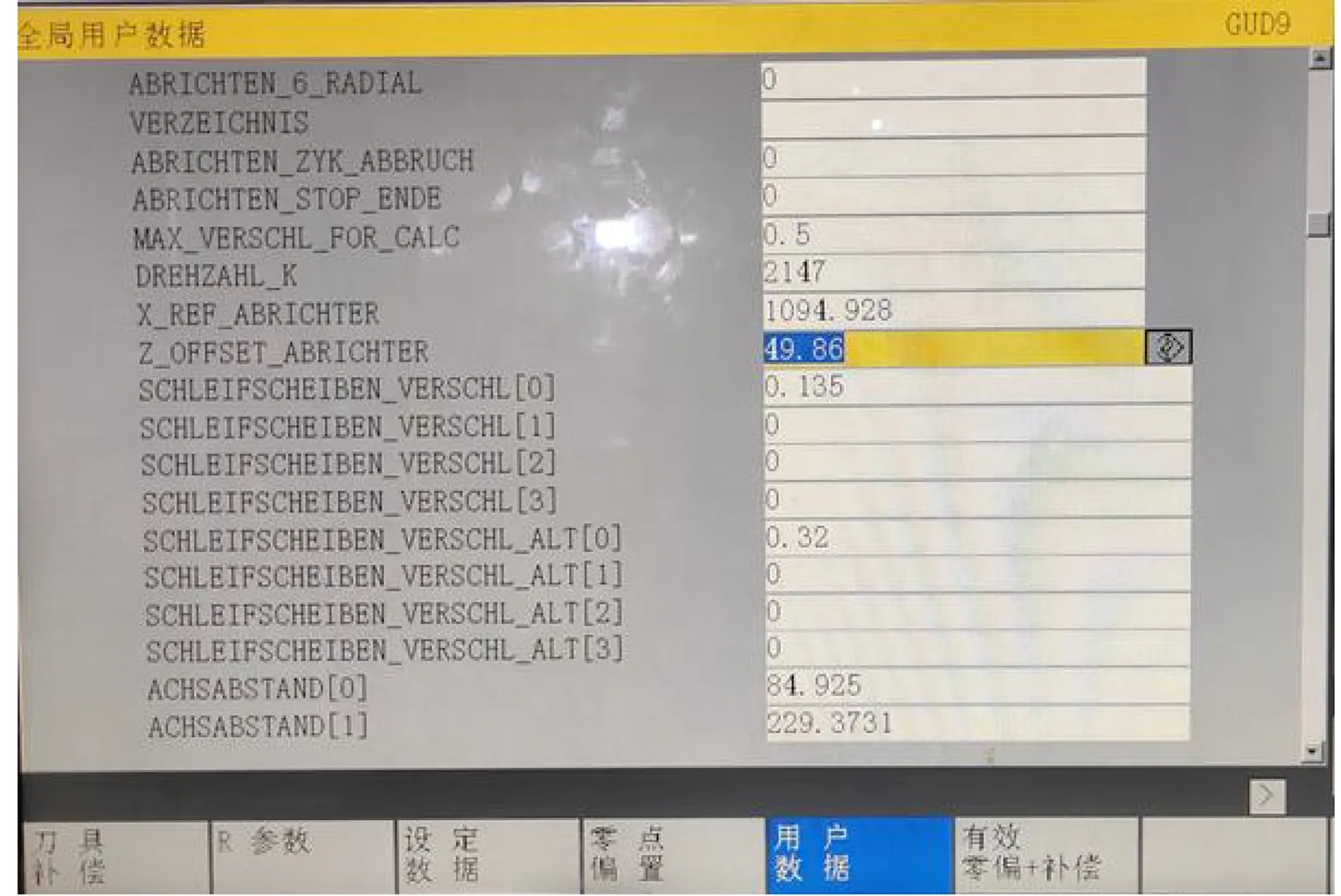

(1)修改误差。在机床用户数据内找到标记为“Z_OFFSET_ABRICHTER”的数据(如图3所示:该数据下有数值记录为49.86),修改该数据可以调整探头中心与砂轮中心位置的误差。

图3 用户数据Z_OFFSET

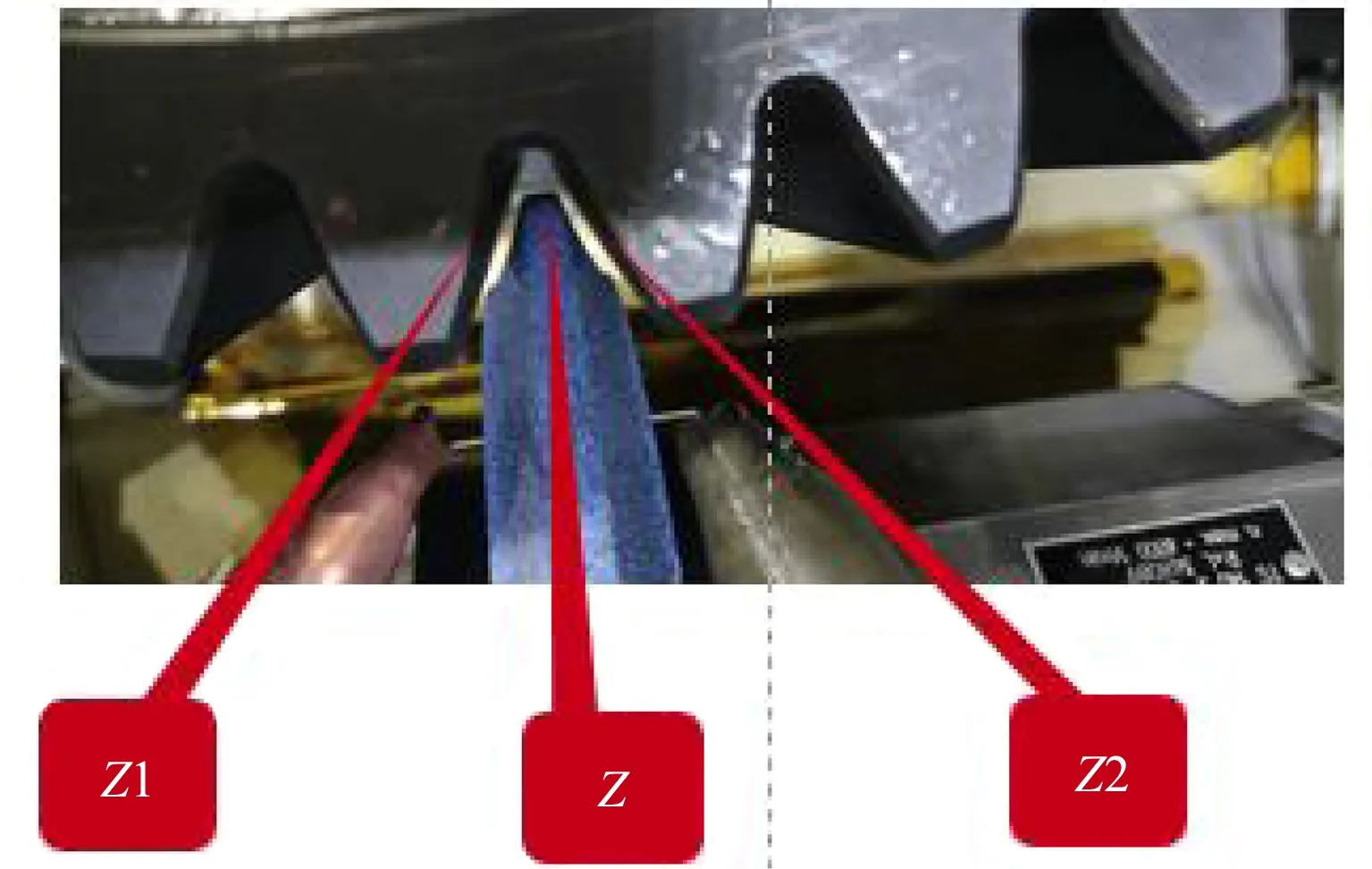

(2)安装工件。安装一个工件,定位、夹紧后运行对中程序、运行“磨削前停止”程序,使用手轮移动Y轴,将砂轮慢慢摇进齿槽,对照程序中显示的“起始位置Y轴”坐标数值+1 mm的位置停止,将手轮切换到Z轴,记录Z轴坐标位置,将进给倍率调整为每格0.01 mm,一只手向负方向移动Z轴,一只手轻轻转动砂轮,当感觉到砂轮碰到齿面时记录Z轴坐标位置Z1,再向正方向移动Z轴,直至砂轮碰到另一侧齿面,再记录Z轴坐标位置Z2, 分别计算从Z位置移动到Z1位置的距离、从Z位置移动到Z2位置的距离。Z、Z1、Z2的位置如图4所示。

图4 盘砂轮Z轴位置示意图

(3)确定调整量。根据盘砂轮时记录的Z、Z1、Z2的坐标值,可以确定Z值是否在Z1、Z2的中间位置。当Z=(Z1+Z2)/2时,无须调整Z_OFFSET值;当Z≠(Z1+Z2)/2时,需要计算Z轴调整的偏置量ΔZ,ΔZ=Z-(Z1+Z2)/2,计算结果需要保留正负号。在Z_OFFSET参数下的输入结果为:Z_OFFSET(原)-ΔZ。

为了确保修改的数据被接受,需要调整Z轴重回参考点。

(4)验证调整效果。具体方法为:安装一个不带修形、齿面无缺陷的合格直齿轮,定位、夹紧后,设置对中参数为在齿高中部,对1个齿槽、1个层面进行对中,运行“磨削程序”、启动“磨削前停止”,盘砂轮,分别记录Z1、Z、Z2的坐标,计算ΔZ=Z- (Z1+Z2)/2,ΔZ的绝对值大于0.025 mm时则仍然存在偏磨,需要再次调整;ΔZ的绝对值小于0.025 mm时无须再次调整。

5 结束语

偏磨在磨削过程中会经常出现,但又很难被及时发现,超出一定程度的偏磨对生产效率及产品质量有较大的影响,建议在实际生产过程中,可以按以下方式处理:

(1)当齿槽中心偏移量ΔZ小于0.025 mm时,不作调整。

(2)当齿槽中心偏移量ΔZ大于0.025 mm,修整Z轴系统误差,从而彻底解决设备精度对加工的影响。

(3)批量生产时也可以在“手动修整”模块中通过修整A轴系统误差来校正偏磨。