某地铁转向架用转臂定位橡胶关节应用优化探讨

2023-12-04丰振东柳禄泱黄友剑

董 永,丰振东,柳禄泱,林 胜,黄友剑

(1 .株洲时代新材料科技股份有限公司,湖南 株洲 412007;2. 长沙市轨道交通运营有限公司,湖南 长沙 410133)

0 引言

地铁转向架用转臂定位橡胶关节,是橡胶和金属硫化而成的弹性体,安装在轴箱转臂中,用来无磨损地传递牵引力和制动力,并实现轮对定位[1]。转臂定位橡胶关节作为一系悬挂系统的关键部件,其性能对车辆的安全运行至关重要。本文将介绍某地铁转向架用转臂定位橡胶关节的结构特点,分析在运行过程中出现橡胶裂纹的情况与故障产生原因,基于实验室疲劳试验,对结构进行优化[2],为该类型的转臂定位橡胶关节的可靠性设计提供参考。

1 转臂定位橡胶关节结构特点

钢弹簧与转臂组合,形成车辆的一系悬挂系统,如图1所示。作为弹性部件,转臂定位橡胶关节与钢弹簧一起承担车辆的垂向以及横向、纵向载荷。根据车辆的不同设计,转臂节点有2种典型的安装方式,分别是钢弹簧顶置式和钢弹簧侧置式[1]。

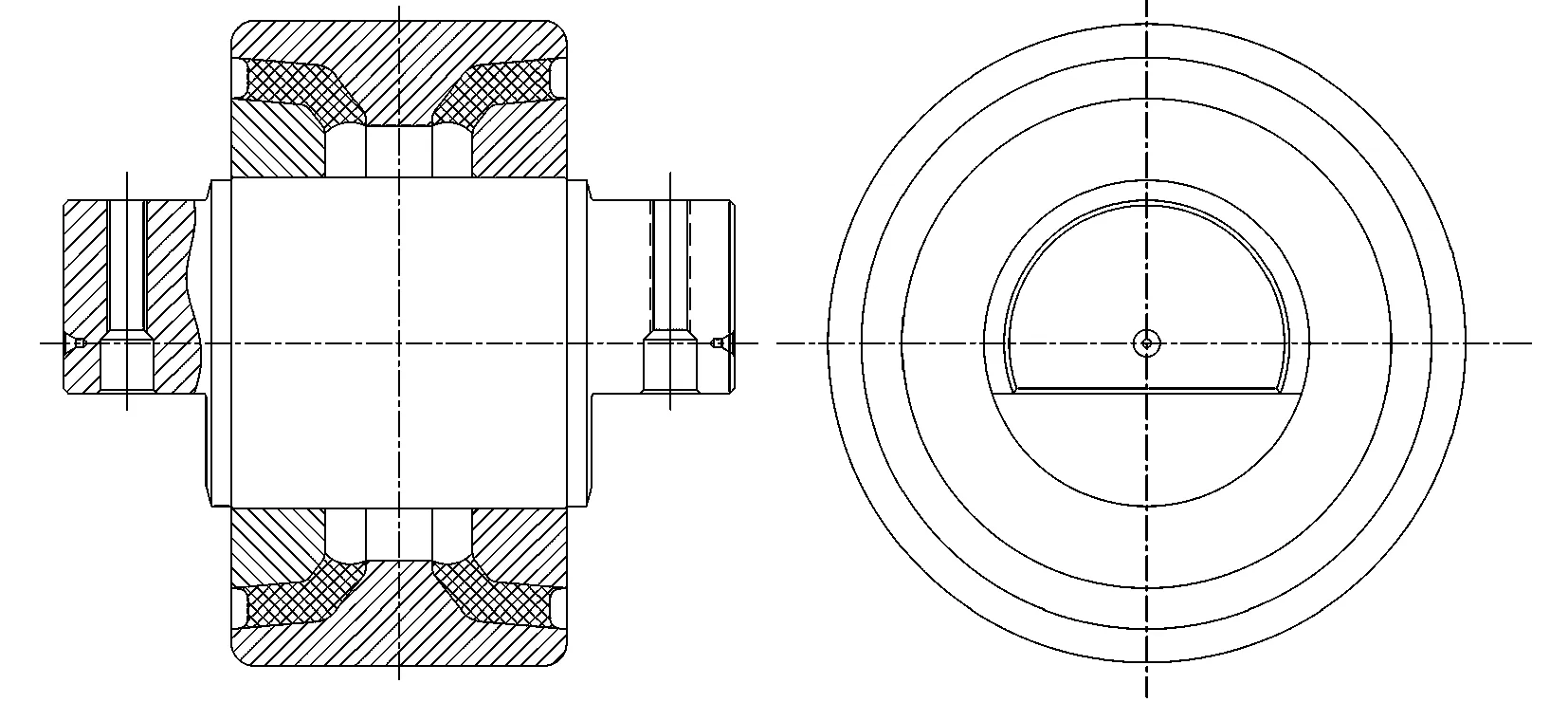

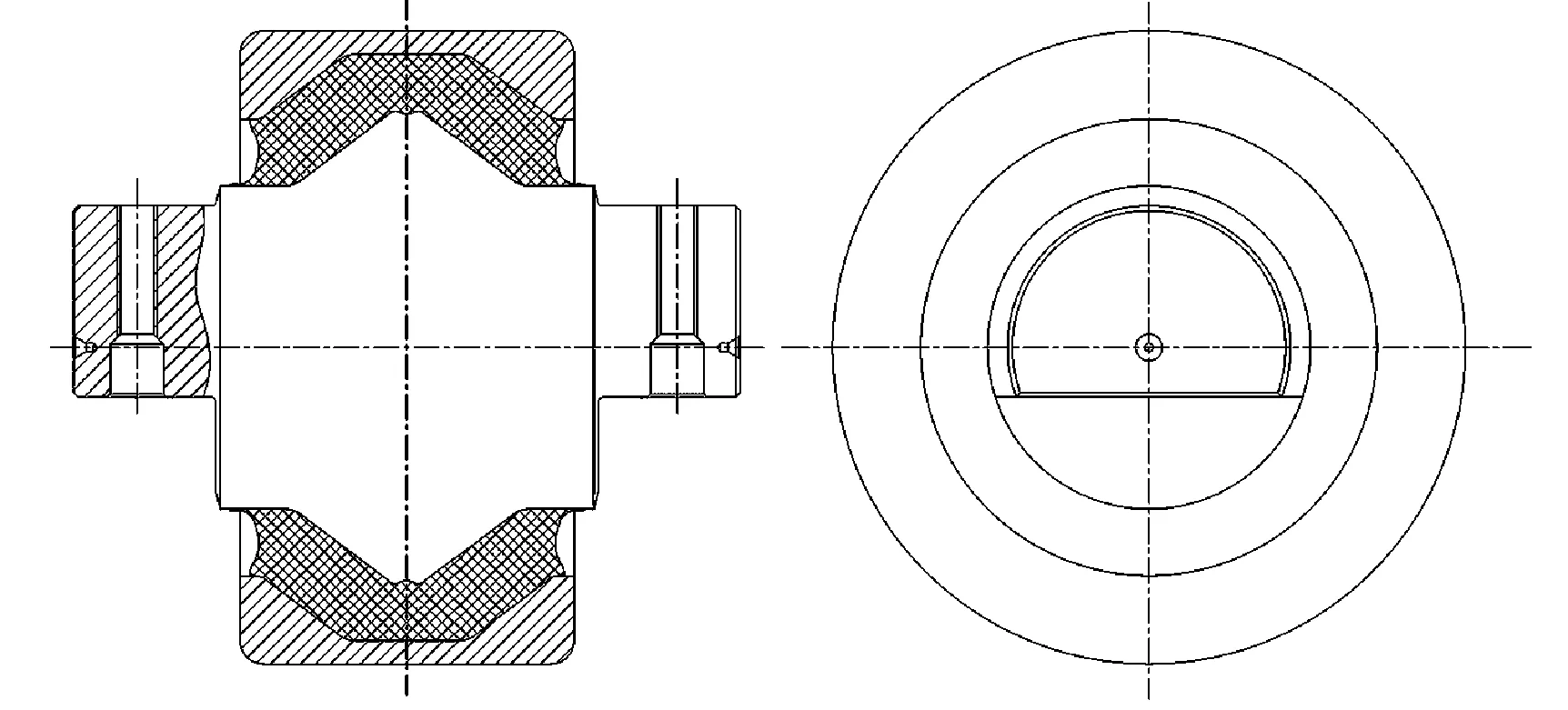

某地铁转向架用转臂定位装置采用钢簧侧置式,该装置的转臂定位橡胶关节为一种典型的芯轴压装整体内凹式的组合橡胶金属关节,由金属和橡胶硫化体而成。该结构满足17∶9径轴刚度比要求(见表1),被广泛地运用于某地铁转向架一系悬挂系统中。图2为该转臂定位橡胶关节结构示意图。

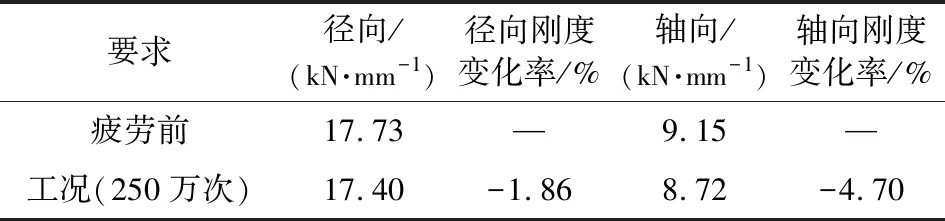

表1 疲劳试验过程刚度变化数据

图2 转臂定位橡胶关节结构示意图

2 转臂定位橡胶关节运行过程中出现的问题及原因分析

2.1 转臂定位橡胶关节运行过程中出现的问题

该转臂定位橡胶关节的设计寿命为130万 km或12年,在运行过程中大部分转臂定位橡胶关节的橡胶部分在运行30万 km(2~3年)后开始出现裂纹,且裂纹区域都集中在纵向方向,长度为20~30 mm,深度为1.5~3 mm。同时跟踪产品到架修期,裂纹长度大于1/4圈(135 mm),深度达到了5 mm。图3和图4为30万 km产品裂纹外观图和内部裂纹剖切图。图5为架修期产品外观图。

图3 30万 km产品裂纹外观图

图4 30万km产品裂纹剖切图

图5 架修期产品外观图

2.2 原因分析

该橡胶的失效形式是在运行过程中纵向交替载荷导致产生橡胶裂纹。为了验证橡胶开裂产品是否满足设计寿命要求,按照产品开发期载荷条件对30万km失效产品进行纵向疲劳试验。

2.2.1疲劳试验条件

共5个阶段,250万次纵向疲劳。分别径向加载(21.5±7) kN、(21.5±9.2) kN、(21.5±11.4) kN、(21.5±13.6) kN、(21.5±13.6) kN,各进行疲劳试验50万次(见图6)。

图6 疲劳试验示意图

2.2.2试验结果和曲线

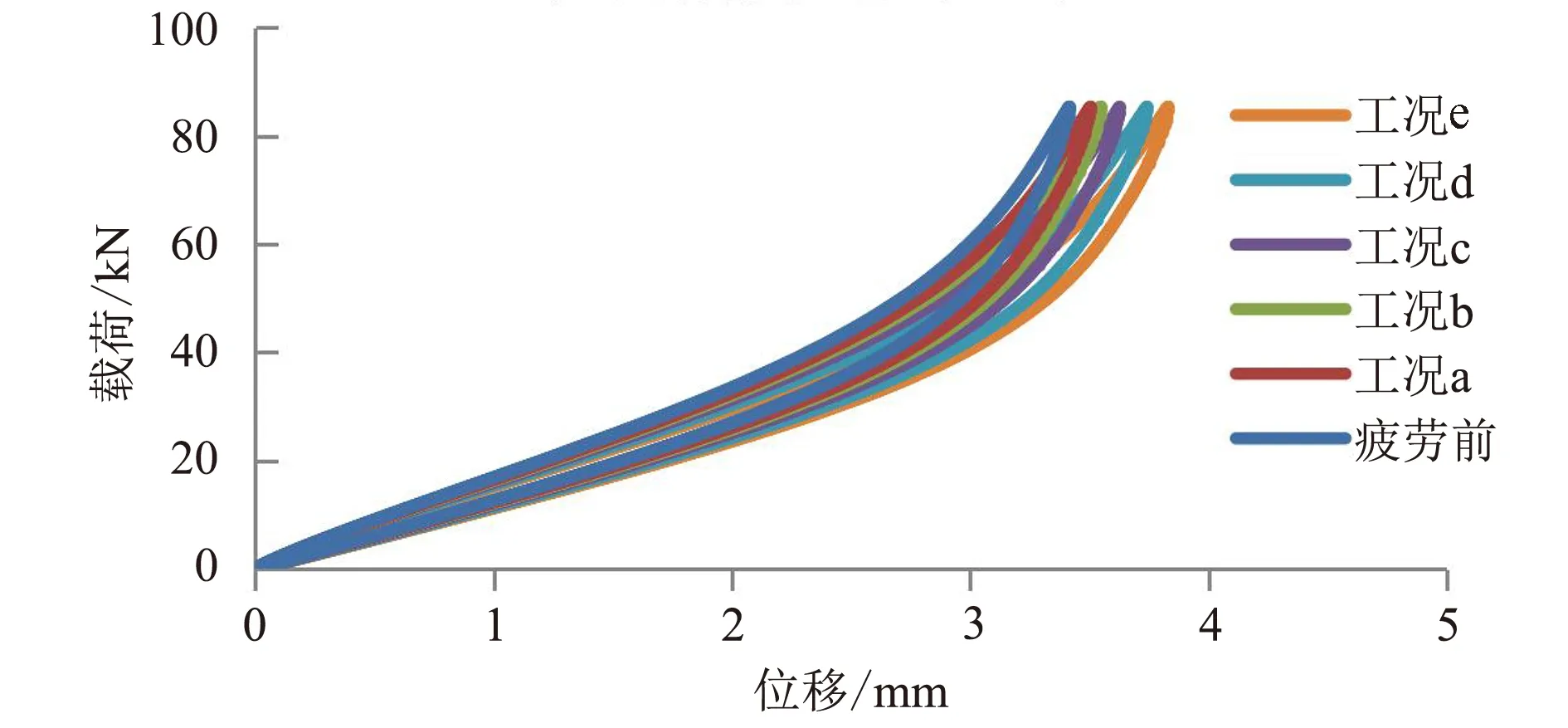

疲劳试验过程中,刚度变化如表2所示,径向、轴向刚度曲线分别如图7、图8所示。

表2 疲劳试验过程刚度变化数据

图7 疲劳试验过程径向刚度曲线

图8 疲劳试验过程轴向刚度曲线

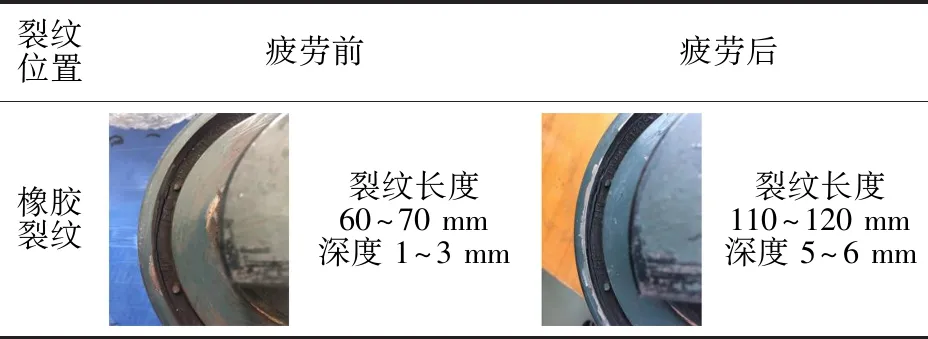

随着疲劳次数的增加,橡胶出现机械损伤,刚度逐渐减小,承载能力越来越弱,从曲线上看,同等载荷下,不同疲劳阶段后,产品的挠度越来越大。产品外观裂纹数据如表3所示。

表3 疲劳前后外观对比

2.2.3试验结论

通过250万次疲劳试验后,裂纹长度由60~70 mm扩展到110~120 mm。径向刚度变化率为12.14%,轴向刚度变化率为10.53%,产品刚度变化率小于TB/T 2843—2015 《机车车辆用橡胶弹性元件通用技术条件》标准要求的15%,产品目前状态可以满足该产品技术条件载荷要求,不对产品正常功能产生影响。但是产品外观的裂纹影响业主对产品的使用满意度。

进一步结合裂纹状态、疲劳试验结果和结构设计,认为橡胶产生裂纹主要有以下2个原因:

(1)疲劳载荷因线路产生了差异

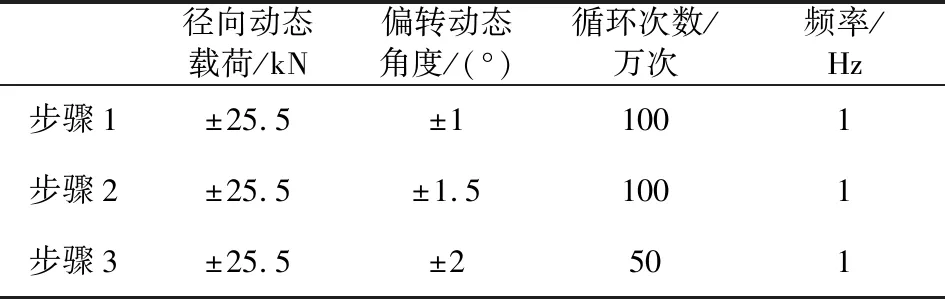

项目开发初期,按照2.2.1节中的疲劳试验条件对产品进行了验证,产品顺利通过了疲劳校核。在运行30万 km产品出现裂纹后,继续按照开发初期疲劳条件验证,裂纹扩展到120 mm,短于架修期产品裂纹长度(135 mm)。可以间接说明,实验室所采用的疲劳载荷小于实际运行载荷。通过与主机厂联动重新校核产品疲劳载荷,疲劳交替载荷振幅增加,同时有一定的偏转载荷,疲劳条件更新为表4。

表4 更新后的疲劳条件

(2)产品结构设计不合理

产品在运行过程中存在一定的偏转角度,前期未考虑该偏转角度载荷。同时采用芯轴压装整体内凹式的组合橡胶金属关节,产品的偏转刚度大,不利于车辆在小曲线行驶过程中偏转。

同时相比其他成熟产品,该转臂定位橡胶关节胶料体积少,承载能力弱,造成产品局部应力过大。

3 转臂定位橡胶关节优化

对当前芯轴压装整体内凹式进行结构优化,采用如图9所示的类球面式橡胶型面、并增加橡胶体积(见表5),达到降低偏转刚度,提高偏转能力的目的。同时橡胶体积的增加对纵向承载能力也有很大的提升。

表5 橡胶体积对比表

图9 类球面式转臂定位橡胶关节

当前结构的偏转刚度为380 N·m/(°),而优化结构为180 N·m/(°),如表6所示。优化结构偏转刚度下降了50%,大幅提高了优化结构的偏转适应能力。

表6 偏转刚度对比表

优化后转臂定位橡胶关节采用类球面的结构理念,相比优化前增加了产品的胶料体积2倍,偏转刚度下降了50%。橡胶关节优化前后外形图如图10所示。

4 转臂定位橡胶关节改进效果

借用成熟的有限元分析软件[3],产品在静态性能方面能够满足客户的要求,为了进一步验证产品的改进效果,采用更新后的疲劳条件在实验室进行对比试验[4-5],同时跟踪优化后的产品运行情况。

4.1 实验室疲劳验证

对优化前后的产品进行疲劳验证,关注产品外观和刚度变化情况(见表7)。产品疲劳试验示意图如图11所示,疲劳条件如表4所示。

4.1.1优化前产品疲劳情况

试验过程中,优化前的产品在43.6万次疲劳时出现肉眼可见的18 mm裂纹,跟踪了全过程裂纹扩展情况,如表8所示。

表8 优化前产品外观与疲劳次数关系表

疲劳后剖切产品,裂纹已深入橡胶内部,深度约为10 mm。具体如图12产品剖切图所示。

4.1.2优化后产品疲劳情况

优化后产品在250万次疲劳试验后,外观良好,无裂纹,如图13所示。

图13 疲劳试验后产品外观图

4.1.3优化前后产品疲劳情况对比

通过更新后的疲劳条件验证,优化前产品约在22.8万 km出现裂纹,与实际产品运行过程中出现裂纹公里数接近。

同时通过产品结构优化,优化后产品完成了250万次径向+偏转疲劳试验,疲劳试验后产品无裂纹,刚度变化率低。改进结构较老结构的可靠性至少提升5.5倍,如表9、表10所示。

表9 疲劳前后产品刚度对比表

表10 优化前后产品疲劳对比表

4.2 优化后产品应用情况

跟踪优化后产品的运行情况,产品在架修期内(5年)运行状态良好,无裂纹。相比优化前产品在2~3年期间出现裂纹,产品可靠性至少提升2倍以上。优化后产品架修期外观图如图14所示。

图14 优化后产品架修期外观图

5 结论

优化后结构从设计上与优化前结构进行比较,其具有较厚的胶层、类球面以及大预压缩量设计,一方面能最大限度地消除橡胶收缩预应力、提高橡胶承载能力,另一方面能降低产品的偏、扭转刚度,提高偏、扭转适应能力。

优化后结构完成了250万次径向+偏转疲劳试验,疲劳试验后产品无裂纹,刚度变化率低。优化后结构较优化前结构的可靠性至少提高5.5倍。

合理的疲劳载荷设计能够通过实验室验证预测产品的使用寿命,提升产品设计准确性。后续持续跟踪,建立实验室疲劳试验次数与实际公里数的关系。