一起220 k V避雷器泄漏电流异常原因分析

2023-12-02吴美萱

吴美萱

(国网辽宁省电力有限公司超高压分公司,沈阳 110000)

0 引言

氧化锌避雷器因其优异的保护性能,是保护电力设备免遭雷电过电压和操作过电压破坏的重要电力设备,对提高电力系统运行的稳定性、可靠性具有重要意义,因此被广泛应用于电力系统中。但若氧化锌避雷器存在内部受潮、老化、脏污等情况,将会导致其性能劣化[1],严重时甚至会发生爆炸或对地短路事故,因此对氧化锌避雷器的运行维护尤为重要[2]。避雷器常规的例行检验数据能有效反映避雷器的性能指标,但须停电后进行试验,不但影响电网运行的可靠性,而且工序较为复杂。近年来随着避雷器在线监测和带电检测技术的不断完善,为快速、准确、有效地判断避雷器运行工况带来了便捷[3]。本文针对某220 k V氧化锌避雷器泄漏电流偏高的异常情况,综合分析阻性电流测试并对避雷器进行红外精确测温,结合相关试验,查找出了异常原因且进行有效处理。

1 事件简介

在某公司变电站特殊巡视检查期间,运行维护人员发现某500 k V变电站220 k V某线避雷器泄漏电流异常,立即申请停电进行更换工作。经返厂解体发现密封板与防爆板之间密封胶圈密封不严,由此造成内部绝缘受潮。

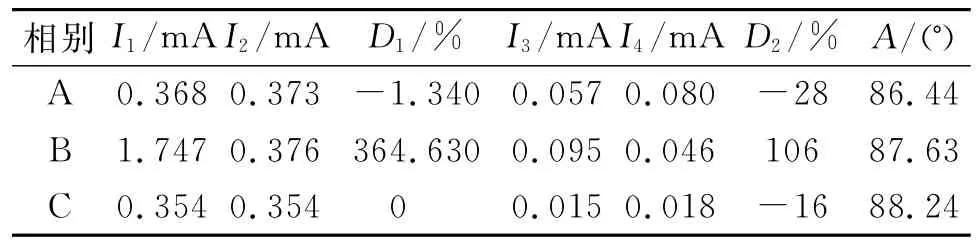

2021年6月24日,运行人员开展避雷器泄漏电流特殊巡视,巡视发现220 k V某线避雷器B相泄漏电流偏大,达到2.7 m A(6月6日巡视记录显示220 k V某线泄漏电流为0.4 m A),A、C相泄漏电流分别为0.4、0.5 m A。运行人员通知相关试验人员进行了阻性电流测试,测试结果表明,该相避雷器泄漏电流及阻性电流确实增大,数据见表1。表1中D1、D2分别为全电流偏差值、阻性电流偏差值;I1、I2、I3、I4分别为泄漏电流、全电流、阻性电流、阻性电流初值;A为角度。

表1 阻性电流测试相关数据

依据Q/GDW 1168—2013《输变电设备状态检修试验规程》规定,全电流应不大于20%,阻性电流超过50%要加强监视,大于1倍则停电检查。

6月25日进行了红外精确测温,测温显示B相与其他两相温差达到5.91 K,属于电压制热型缺陷。依据企业标准DL/T 664—2016《带电设备红外诊断应用规范》,温差大于0.5~1 K,判断为内部异常受潮或老化[4]。

发现缺陷的避雷器型号为Y10W1-204/532W,出厂日期为2014年10月,绝缘方式为外绝缘,绝缘材料为瓷质绝缘子。

2 故障原因分析

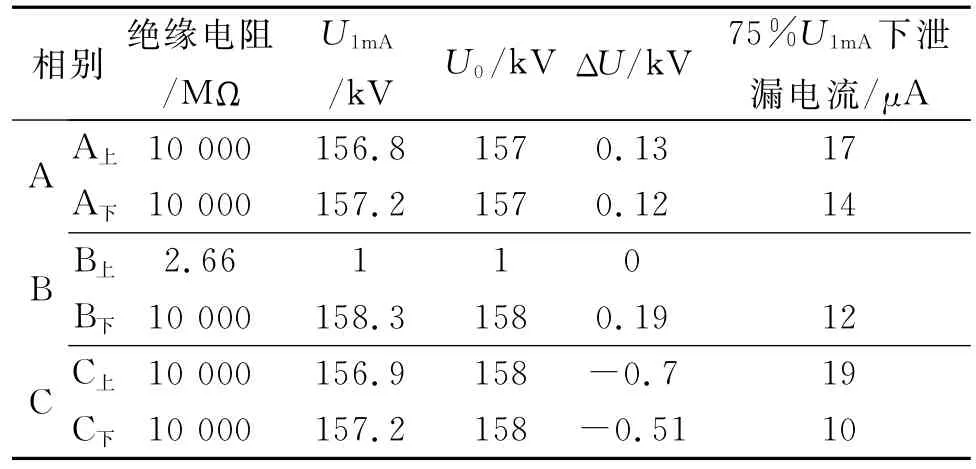

根据阻性电流带电测试发现,该线避雷器泄漏电流B相异常,其泄漏电流偏差值达到了364%,阻性电流偏差值106%,表明设备内部绝缘异常,结合变电站所处天气环境,近期雨水天气频繁,因此设备可能存在受潮问题。根据精确红外测温结果,于6月26日停电后进行例行试验(绝缘电阻测量),试验过程中,分别对A、B、C相避雷器支持瓷质绝缘子柱上、下部进行测试,测试数据见表2。表2中U1mA为直流1 m A电压,U0为电压初始值,ΔU为电压偏差。在对B相避雷器支持瓷质绝缘子柱上部进行绝缘电阻测试时,当电压加压至1 k V时,泄漏电流即超过1 m A。

表2 绝缘电阻测试结果

根据《国家电网有限公司避雷器绝缘电阻测试作业指导书》要求:绝缘电阻不低于5 000 MΩ,U1mA与初值差相比不大于±5%,75%U1mA下泄漏电流应不大于50μA。在测试B相过程中,绝缘电阻测试结果为2.66 MΩ。通过绝缘电阻及直流1 m A试验结果表明,B相上节绝缘受潮或老化,运行期间上节瓷柱绝缘子偏低,通过分压运行电压大部分加到下节,造成下节瓷柱绝缘子运行电压过高,泄漏电流过大,电阻阀片温度偏高。

3 解体情况分析

3.1 本体解体结果

将该线路避雷器B相进行返厂解体检查。发现本体上部与密封板接触面锈蚀严重,内部芯柱外表面存在一层水珠,芯柱整体已经全部受潮,下密封板与本体结合部位未发现锈蚀,初步确定潮气从上法兰深入。

检查本体内部芯柱及电阻片,电阻片柱完整,明显可见表面布满水珠。将电阻片从上至下全部取下,一共30片,逐片检查,发现电阻片外观全部完好。电阻片放进烘箱烘干后对电阻片进行直流测试U1mA电压,数据值在5.12~5.56 k V,无异常;0.75U1mA泄漏电流试验,数据值在15~21μA,无异常。

3.2 对密封板解体进行分析

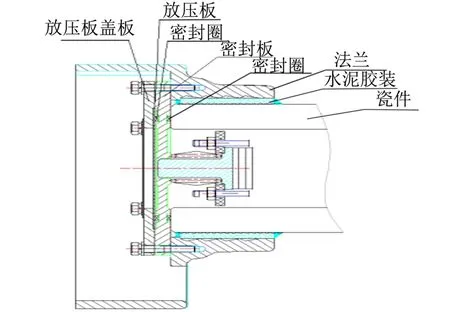

通过对瓷质绝缘子法兰结构分析,其密封结构有密封圈、密封板、水泥胶装等部件。在进行解体前,其各部分结构都有可能造成绝缘不良现象,法兰结构见图1。

图1 绝缘子支柱法兰

图2为密封板锈蚀情况,可以看出避雷器本体上部与法兰接触面可见明显的锈蚀痕迹,疑似潮气从锈蚀的螺栓处进入内部,密封垫长期受潮硬化失效后,导致潮气进入本体内部,铁瓷结合部位的水泥长期浸在水中碳化成粉末状态,可能影响密封。

图2 密封板锈蚀情况

图3为上部密封板密封胶圈变形情况。对上部密封板进行拆卸检查发现密封板与防爆板的密封胶圈位置过偏,压到了凹槽外部,存在密封不严,潮气会从此处进入本体内部。

图3 上部密封板密封胶圈变形情况

4 原因分析

经拆卸检查发现造成避雷器绝缘不良缺陷可能有两种情况,一种是本体与密封板结合部位密封不严,另一种是上部密封板与防爆板之间的密封垫密封不严。由于密封板和防爆板已经拆卸,原密封条件不可恢复,所以采用排除法分析本体与密封板的接触面密封问题。

通过将上节解体下来的密封板、密封板与瓷件端面密封圈、瓷件按装配要求重新装配到一起,最上端盖上密封工装盖板,对避雷器抽真空,用氦质谱检漏仪进行漏气检测。检测结果显示,避雷器的漏气率为6.2×10-10Pa·L/s,符合标准JBT 7618—2011《避雷器密封试验》规定的漏气率小于6.65×10-5Pa·L/s的要求,证明该处密封良好。

对于瓷端面水泥粉化现象,经研究分析,判定是水泥经长期冻融作用,遇到酸雨或者紫外线照射作用产生的现象,由于水泥胶装处在密封圈外,因此对避雷器的密封不会造成影响(密封试验结果可以验证)。

密封板及螺栓锈蚀情况,密封板锈蚀严重的地方恰好是密封圈受力较大附近的位置。这个位置对应在法兰的排水口处,该处螺栓镀锌层受损,长期与雨水和空气作用,导致锈蚀。由于螺栓也处于密封圈外,所以对密封也不会造成影响。

根据避雷器解体情况,结合避雷器的结构、实际装配工艺,上节避雷器受潮原因为密封板与放压板之间的密封圈受力不均匀,导致局部密封不良,在空气湿度大的时候由于呼吸作用,潮气逐渐从密封不良处侵入避雷器内部。具体原因为避雷器装配工艺问题,正确的装配工艺流程如下。

1)装配过程中应检查上密封板两面的密封槽有无划痕,密封槽深度是否符合图纸要求,然后底面向上平放在工作台,密封槽内均匀地涂上HT-906有机硅粘接密封胶,把密封圈仔细地压入密封槽内粘牢(放之前再次检验密封圈)。

2)将粘好密封胶圈的密封板倒过来安装在避雷器瓷套上。

3)将密封板另一面的密封槽均匀地涂上HT-906有机硅粘接密封胶,把密封圈仔细地压入密封槽内粘牢(放之前再次检验密封圈)。

4)然后放上清理干净的放压板。

5)最后安装上放压板盖板。

5 结论

针对此次避雷器泄漏电流异常进行原因查找,首先,对避雷器故障相阻性电流分析,并对避雷器进行红外精确测温,再结合相关试验,找出了氧化锌避雷器泄漏电流偏高的原因为上部瓷套密封胶圈密封不严及长时间受到雨水锈蚀,造成避雷器绝缘不良。为了避免同类避雷器再次发生上述异常,须对同厂家、同型号、同结构的避雷器进行全面排查,检查避雷器底部瓷套螺栓是否存在锈蚀和避雷器装配工艺过程检验的情况,结合设备停电时进行密封胶圈与瓷套螺栓更换工作。同时加强巡视运行年份较长的避雷器,发现问题及时查找原因并进行处理。