某200 MW汽轮机轴封积碳振动故障诊断及改进措施

2023-12-02王智雷

王智雷

(国能吉林龙华热电股份有限公司白城热电厂,吉林 白城 137000)

0 引言

汽轮机动静间隙通常指隔板汽封、轴端汽封与大轴或动叶栅与汽缸之间的间隙,正常运行情况下,其受进汽量、进汽压力等因素影响在设计范围内不断变化。而当故障发生时,动静间隙将低于设计下限发生动静碰磨,严重时引起轴弯曲、轴承振动,甚至轴系断裂事故[1-2]。其中,轴承箱油档或汽封处积碳是一种典型因动静间隙消失引起的振动故障[3],其发生位置较为隐蔽而不易被巡视人员及时发现,常因处理不当造成机组跳闸或无法按时启动。

某机组1号轴振首次发生振动波动后,振动幅度逐渐增大,同时2号轴振也随之有所波动,波动时间在15 min左右。通过参数分析及检查发现振动故障原因为1号轴瓦油档碳化摩擦[4]。某厂1号机组自投产以来,1号及2号轴瓦振动出现无规律增大现象,最高达180μm以上。利用停机机会检查后发现轴承座油档存在积碳现象[5]。可见对于绝大多数机组,由于轴承箱油档与汽封间隔距离较小,在汽封压力过大或间隙不合理时均能够导致油档积碳问题[6-9]。

1 设备概况

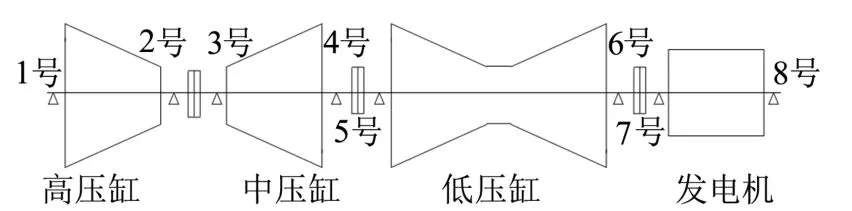

某电厂1号机组汽轮机为高温高压、单缸单轴湿冷凝汽式汽轮机,其轴系由高压转子、发电机转子和励磁机转子组成,各转子间采用刚性联轴器连接,每根转子均由2个支撑轴承支撑,其结构见图1。轴封为自密封汽封系统,由高、中压缸轴端汽封的漏汽,经汽封母管向低压缸端部汽封供汽。在机组开机或高压汽封量不足时,汽封由外部其他蒸汽供汽。设计采用梳齿迷宫式汽封,高中压缸、低压缸及高中压平衡汽封间隙均按设计标准下限控制安装。

图1 1号机组轴系结构示意

2 故障现象及现场检查

该机组自投产后,轴系各项振动指标整体运行情况良好。2019年2月,该汽轮机1号轴振幅值在30~42μm波动,随运行时间呈缓慢上涨趋势,且历次重新开机后1瓦轴振振幅均有较大增幅,2瓦轴振振幅受1瓦影响亦随之增大。直至2020年1月,机组启动时汽轮机因1瓦轴振大无法定速。

在振动发生后,通过现场查阅机组负荷、转速、主蒸汽压力、主蒸汽温度、润滑油压力、支撑瓦温及推力瓦温、胀差、各段抽汽管壁温度等参数历史曲线与各瓦轴振历史曲线进行对比,未发现其中存在必然关联,由此可排除进冷汽情况。由于该机组并网运行期间轴振呈缓慢上涨趋势,不符合动平衡产生的振动特点。

调取振动监测系统相关数据,频谱显示1瓦及2瓦轴振频谱分量均以1倍频为主,振幅波动过程中其相位亦呈不稳定间歇性变化,并伴有少量0.5倍频和2倍频频谱分量,且Y向通频增量大于X向振动增量,符合局部随机碰磨振动特征,常见原因有油档、汽封等密封部件发生动静摩擦。为进一步明确故障原因,现场查阅2瓦及轴承箱设计图纸,同时进行解体检查。

解体检查后,发现该汽轮机高压轴封体表面存在大量碳沫,缸内高压通流部分多级隔板、叶片全周表面等明显附着一层细碳沫。各段汽封环间隔内均塞满硬质碳化物,部分轴封阻汽片存在变形和断裂掉落情况。为探究碳化物来源,经进一步解体检查,发现汽封体两侧高压汽封供汽及回汽管道内堆积大量油泥及碳化物。

3 原因分析及处理

3.1 从积碳形成机理分析

依据解体检查结果,汽轮机无法定速原因为1瓦轴封处存在大量积碳。为了探究碳化物形成机理原因,查阅机组设计图纸,发现4瓦与低压轴封为整体布置结构,轴瓦油档间隙偏大且与低压汽封距离较小。机组运行期间部分润滑油溅入轴封供汽管路,润滑油在高温蒸汽加热下,产生的油烟沿低压轴封管路窜入高压轴封。机组在启动及正常运行期间轴封供汽温度维持在220~240℃,在高温蒸汽辐射下沉积油泥形成碳化物[1-2],附着在轴封体、隔板等部件表面。

3.2 从动静碰磨机理分析

随着机组启停次数和运行时间增加,逐渐形成质地坚硬的碳化物[3-4]沉积在汽封环间隔,造成油档的高度增加、油档与汽轮机转子间隙减小,最终发生局部动静碰磨。从机组出现振动现象以来总体呈上涨趋势,该碳化物形成及堆积时间至少在10个月以上。随机碰磨可使碳化物短期内沉积厚度减薄,振动幅值出现间歇性下降,但随着碳化物沉积量逐渐增多,长期随机碰磨将造成转子局部过热形成热弯曲,加剧汽轮机振动,动静部件碰磨剧烈程度随之增加,造成部分汽封阻汽片脱落。

3.3 处理措施

现场人员对油档等处碳化油垢彻底进行清理,同时在低压汽封与油档间设置隔板,防止润滑油再次溅入轴封系统。经处理后,机组启动时1号及2号轴振恢复至原始水平。停机检修时,未再发现高压汽封处存在碳化物沉积情况。

4 结论及建议

通过对某电厂1号机组1号及2号轴振间歇性振动原因分析及处理,可见汽封积碳碰磨引起的振动呈不稳定持续变化特点,积碳大量聚集后振动快速爬升,具体结论及建议如下。

1)该机组轴系振动的根本原因是轴瓦润滑油溅入低压轴封供汽管路,由轴封蒸汽带入高压轴封段,使碳化后的高压轴封与转子碰磨。

2)从积碳形成机理看,碳化物从形成到沉积硬化,最终导致动静间隙减小碰磨,整个过程持续10个月以上,需引起足够重视。

3)对于同类型机组,应建立完善振动台账。发生振动异常时,应及时排查轴封积碳情况,避免因振动值持续增大,引发汽封齿等其他部件变形或损坏而造成严重事故。

4)鉴于轴瓦油档与汽封间隔距离较小的特点,彻底解决该问题的方法是采取轴瓦与低压轴封分开布置改造方式,使油档与轴封之间保持必要的空隙,一方面减弱高温辐射强度,另一方面避免灰尘杂物进入轴管道,保持轴封在清洁环境下运行。