智能预警技术在传统分散控制系统中的应用

2023-12-02莫布林从泽华

莫布林,从泽华,李 伟

(1.国家电投集团揭东能源有限公司,广东 揭阳 522000;2.国能吉林新能源发展有限公司,长春 130022;3.华能吉林发电有限公司九台电厂,长春 130501)

0 引言

智能发电技术是互联网、大数据、人工智能、三维可视化和信息化管理等先进技术与电力生产产业深度融合的产物,是提升发电厂竞争力的重要手段[1]。实现智能发电是发电企业转型发展的重要方向[2]。智能发电技术是指以自动化、数字化、信息化为基础,综合应用互联网、大数据等资源,充分发挥计算机超强的信息处理能力,集成统一的一体化数据平台、一体化管控系统、智能传感与执行、智能控制和优化算法、数据挖掘以及精细化管理决策等技术,形成一种具备自趋优、自学习、自恢复、自适应、自组织等特征的智能发电运行控制与管理模式,以实现安全、高效、环保的运行目标,并具有优秀的外界环境适应能力[3]。智能发电技术具有自感知、自决策、自执行、自适应、自学习、自组织、自诊断等高级智能功能和高度安全、可靠、灵活等特点[4]。

智能发电技术是近几年来兴起的一项新技术,是发电厂控制技术及管理发展的趋势,处于初步发展阶段。目前,已经建成的智能电厂的数量不多,绝大部分是以传统分散控制系统(distributed control system,DCS)为基础的发电厂,这些电厂没有进行智能电厂的规划及投资,全面实现智能化的条件不足。根据智能发电技术的技术特点,传统DCS具有实现智能化的某些方面的基础,仍有可能局部实现智能发电,因此,可以考虑采用智能发电技术来提高以传统DCS为基础的发电厂的智能化水平。

本文将智能发电技术的数据深度挖掘、多数据综合应用、自诊断、状态监测、故障预警等技术特征应用到以传统DCS为基础的发电厂,在智能预警方面进行应用探索,以期达到提高自动化水平,降低劳动强度,节省人力,提高发电厂的安全性和可靠性的目的。

1 数据深度开发

将DCS中的某些数据从多角度考量,挖掘出多方面的信息,扩大原有数据的应用范围,或从数据之间的大小对比结果中得出一个有用的结论。某个模拟量的测量数据,在以前的应用中一般只关注该数据大小,其实还可以利用其数值变化速率作为测量工况的某方面特征判据。以往设置的参数报警,一般是达到了异常情况,或已经不满足应用需求才报警,现在可以利用模拟量数据便于设置多个报警点的优点,将报警值提高或降低,实现提前报警,从而有利于提前动作、提前干预,增强系统的安全性及可靠性。同一类数据的对比差异预示可能出现某些异常情况,可以利用这种对比结果来警示异常的发生。

1.1 润滑油箱油位监测报警

润滑油箱油位关系到转动设备的安全运行,润滑油系统泄漏或进水都会威胁到转动设备轴承瓦块的安全,因此润滑油箱油位测量及保护系统的可靠性显得非常重要[5]。除了原有的油箱油位“三取二”联锁跳闸主设备保护的设置之外,还要设置油位变化速率和油位提前报警,使得润滑油系统漏油或进冷却水的异常情况被早发现、早干预,以提高润滑油及主系统的安全性。

油箱油位变化速率报警应能自动分辨并剔除油泵刚启动时造成油位较快变化的正常现象,并自动识别出油泵运行中系统泄漏或进水的异常情况,避免不必要的误报,以达到正确报警的目的。油箱油位提前高报警和低报警分别设置得比原有报警值稍高和稍低的一个合理值,实现提前报警,逻辑见图1。

图1中,在高限报警和低限报警功能块中分别设置高报警和低报警的预报警值,油位速率报警增加一个油泵起动延时接通的条件,是为了剔除油泵刚起动时油位变化较快的正常情况。

1.2 压缩空气母管压力监测报警

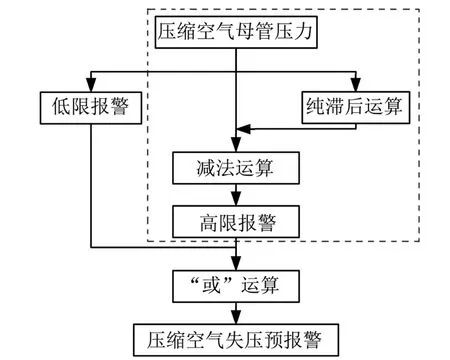

压缩空气系统作为发电厂的辅助系统,起到为主系统提供气源的作用。压缩空气母管失压对于主系统的运行是严重的异常事件,系统压力恢复不及时就有可能造成机组停运事件,因此,压缩空气系统的缺陷或异常情况被早发现和早处理,对主机的稳定运行起到非常重要的作用[6]。图2是压缩空气母管压力变化速率及压力低提前报警的逻辑。虚线框内的逻辑实现压力降低速率过快报警的功能,经过纯滞后运算的值与当前的压力值相减,若该值大于高限报警功能块里的设定值,说明压力处于降低趋势,该设定值的大小与纯滞后时间的比值反映出压力降低速率的大小。通过设置一个经过试验得出的速率报警的设定值,该逻辑能够自动屏蔽掉空气压缩机加载时压力上升较快及正常用气时压力缓慢下降引起的变化速率误报,避免不必要的报警,增加了预报警的可信度。通过图2逻辑的实施,达到了故障自诊断、自报警目的,能够提示操作维护人员提前处理异常情况,极大地提高了压缩空气系统的可靠性。

图2 压缩空气母管压力低预警逻辑

1.3 炉膛局部结焦预警

炉膛结焦对于锅炉稳定运行的危害极大,若发现得晚,处理不及时,就有可能造成停炉事件。目前没有直接测量出炉膛结焦的手段,只能通过炉膛内部温度和压力进行间接判断炉膛是否结焦[7]。由于炉膛内部有关的测量参数众多,靠人工去观察参数并判断炉内的结焦情况非常耗费人力,会造成运行人员监盘强度大,高度紧张的局面,也容易造成疏忽漏判断的情况。而炉膛结焦只有早发现、早处理,才能够有效避免因结焦面积扩大造成停炉事件。通常情况下,炉膛结焦区域流化风受阻流化不良,该区域的温度一般偏低。

以循环流化床锅炉为例,在炉膛的前、后墙分别布置8组床温测点,每组床温测点低于床温平均值或超过某个数值后均会发出报警,提醒进行燃烧调整或测量元件的检查。当出现相邻的2点同时偏低报警时,发出相应区域结焦报警,此时可以通过加大该区域流化风量或采用脉动风压,减少该区域给煤量来消除或避免扩大结焦。合理设置炉膛局部结焦预警逻辑可以实现自分析、自判断、自报警的功能,提高锅炉运行安全性。

2 多数据综合运用

数据综合运用是指将多个数据组合在一起使用,综合分析多个数据,得出一个新的有含义的数据,或得出一个有意义的结论。被选择的数据源作为分析的基础,应当可靠、合理,综合分析出的结果才可靠。通过多个相关数据的综合分析,得出有用的结论,实现自分析、自判断、自报警功能。

2.1 设备联锁开关未投提示

由于设备有检修、退出运行、试验等状态,为了在各种状态下正确选择设备的工作方式及便于操作,设置了设备联锁开关。设备联锁开关作为备用设备联锁启动的条件,关系到备用设备是否正常投用,同时也影响到机组是否正常运行。所以在系统正常运行以后,设备联锁开关必须切换到投入状态。由于设备有多种工作状态,在各种状态的转换中,客观上有设备联锁开关漏投的风险,特别是在机组启动阶段操作频繁的时候,更容易造成设备联锁开关的漏投。为了避免漏投设备联锁开关造成备用设备不能正常联锁启动的危险,须对设备联锁开关的投切状态进行自分析、自判断、自报警,以提醒运行人员及时投入。

以发电厂凝结水泵的联锁开关为例,当机组正常启动后,必须将凝结水泵联锁开关投入,确保1台凝结水泵因故跳闸时,另外1台自启动,保障凝结水系统正常运行。对于机组正常运行的数据判断,应该选择能够正确反映凝结水泵各种运行状态,或能够正确区分凝结水泵各种运行状态的数据,特别是选择凝结水泵必须要投入备用的工况参数,以忽略非必要的报警数据。图3为凝结水泵联锁开关未投报警逻辑。通过该自分析、自判断、自报警逻辑,对漏投情况进行报警,提醒运行人员及时投入联锁开关,极大地降低联锁开关漏投的风险。

图3 凝泵联锁开关未投报警逻辑

2.2 阀门内漏判断提示

发电厂中各种阀门内漏会造成水、油、空气、蒸汽和热量等损失,由于阀门关行程不到位、阀芯磨损等原因造成内漏的现象很普遍。发电厂的系统庞大,阀门的数量多,靠人工去监控、排查是否有内漏现象,工作量很大,会分散运行人员对主参数监控的注意力,也不利于机组自动化水平的提高,所以应当通过控制系统自分析、自判断监控阀门的内漏情况。实践证明,阀门后的压力、温度、流量等参数,往往能够反映出阀门内漏情况。由此,可以综合利用阀门所在系统的相关参数,来判断该阀门是否有内漏现象。

以某厂供热系统为例,供热流程为:1、2号汽轮机高压缸排汽分别经过各自的减压减温系统后,高压缸排汽变成了合格的供热蒸汽,两路供热汽源分别经过减压减温后电动截止阀及分汽缸前电动截止阀后在分汽缸中汇合,由分汽缸对厂外供热。当停止对外供热或某台机组停机检修时,若减压减温后电动截止阀或分汽缸前电动截止阀泄漏时,高压蒸汽将流进减压减温后管道或供热蒸汽将倒流进分汽缸前蒸汽管道,造成蒸汽的浪费或形成高温高压蒸汽泄漏的安全隐患,对检修工作有很大的风险。因此,应对供热阀门的严密性进行实时监视,以便及时消除浪费现象和安全风险。

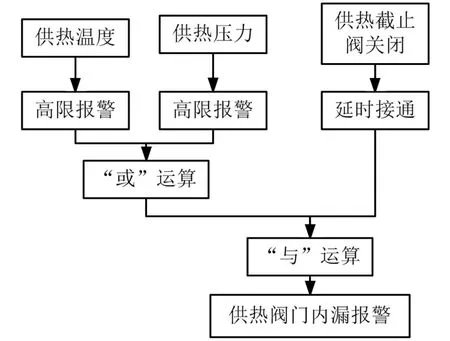

图4为该厂1号汽轮机供热阀门内漏判断逻辑。该逻辑实现了对1号汽轮机非供热状态时阀门内漏情况的自动监视和报警。当供热截止阀关闭后,延时一段时间,等待供热蒸汽压力、温度下降后再开始监视压力及温度异常升高情况,避免截止阀刚关闭后的一段时间内出现泄漏误报。在供热截止阀处于关闭状态时,若供热蒸汽压力或温度升高到特定设定值后,将会发出供热阀门内漏报警,提醒相关人员检查处理阀门内漏缺陷。

图4 1号汽轮机供热阀门内漏判断逻辑

3 完善报警系统

报警具有参数越限、设备运行状态异常提醒的作用,是运行人员监盘操作的重要辅助手段,报警的形式有变色、闪光、语音等。报警的项目越齐全越好,将系统可能出现的异常情况均纳入报警系统,对各种可能的异常情况通过逻辑组态进行自分析、自判断后形成报警信号,不仅降低了运行人员的劳动强度,而且极大地提高了机组运行的安全性。当前,发电厂普遍推行全能值班员制度,运行人员数量越来越少,报警系统的作用就显得更加突出。不断完善报警项目,是提高机组自动化水平的重要途径。

3.1 信号偏差报警

对于在同一个测量位置冗余配置的多个测量信号,当测量信号之间出现偏差时,很有可能是由其中的一个或多个信号出现异常引起的,通过监测多个测量信号之间的偏差,能够及时发现某个信号出现的异常情况,对保障测量系统的可靠性起到非常重要的作用。

以锅炉炉膛压力高保护中的3个炉膛压力测量开关量信号为例,3个压力开关量信号是否均处于正确的测量状态对炉膛压力高保护动作的可靠性有很大的影响[8]。在实际应用中,一般只关注保护输出的结果,容易忽略单个测量信号的异常状态(对于炉膛压力高保护采用的“三取二”算法,当3个压力开关量信号中的2个能正确测量,保护输出的结果还是正确的,此时出现故障的开关量信号容易被忽略,但此时保护的可靠性已降低)。对于炉膛压力采用的是开关量型测量信号,不容易被实时监视到异常情况,因此有必要对3个压力开关的测量状态进行自动监视。图5为炉膛压力高保护压力信号偏差报警逻辑,当出现任意一路信号异常或两路信号异常时,均会发出信号偏差报警,自动实现了某路信号异常监视报警,及时提醒相关人员消除故障,确保了该保护系统在较高的可靠性状态下工作。

图5 炉膛压力高保护压力信号偏差报警逻辑

3.2 设备运行异常多形式报警

发电厂生产流程的监控画面数量少则十几幅,多则上百幅,数量众多的各类泵、风机分布于不同的监控画面中,巡回监视一遍设备,需要较长的时间[9]。对于某些辅机的跳闸,短时间内对机组的运行影响不明显,但时间一长,也会威胁到机组安全运行。对于数量众多的辅机,运行人员很难兼顾所有设备的运行状态,不可避免地出现漏监视,辅机异常不能及时被发现的情况。因此自动监视辅机运行状态并发出辅机跳闸报警的系统就很有必要。对于分布在多个画面上的设备的异常报警,采用语音报警的方式是比较有效的报警形式,在监控人员打开其他监控画面的时候,也能够听到不是该画面设备的跳闸报警,因此建议机组的辅机跳闸均设置语音报警[10]。另外,将主要参数的越限、供电设备的异常状态、环境温度的监视等均列入报警项目,将系统的报警内容尽可能地考虑全面,并选用合适的报警方式,不断完善机组报警系统,降低监盘强度,及时发现并处理异常状况,保障机组安全稳定运行,提高生产自动化水平均起到很大的作用。

4 结束语

本文将智能预警技术应用于传统DCS,从数据深度开发、多数据综合运用、完善报警系统3个方面进行应用研究。经过实践,油箱油位、压缩空气系统和阀门内漏异常情况得到及时发现,锅炉炉膛结焦预防取得了较好效果,没有出现因漏投设备联锁开关造成的不安全情况,机组保护系统的可靠性得到提高,辅机异常运行及主要参数越限得到及早发现和处理,机组的安全、稳定运行水平明显提高,实现了自分析、自判断、自报警功能,提高了机组自动化水平。