活性炭喷射吸附在烟气净化中应用的数值模拟分析

2023-12-02袁世震郭倩倩卢如飞陈颖泉胡艳军

袁世震, 郭倩倩, 卢如飞, *, 邓 凯, 陈颖泉, 曹 操, 胡艳军, *

(1. 金华宁能热电有限公司, 浙江 金华 321000;2. 浙江工业大学 能源与动力工程研究所, 浙江 杭州 310023)

0 引 言

目前我国能源需求处于上升阶段,“十四五”规划提出加强完善能源消费总量和强度“双控”制度,重点控制煤炭等化石能源消费。因此,在短期“双控”、中长期“双碳”的多重目标下,热电厂煤炭能源利用面临着新挑战,亟需全力推进减煤降碳工作、优化低碳能源利用,进而构建多源、低碳、安全、清洁高效能体系。与此同时,我国污泥年产量巨大,住房与城乡建设部的相关统计数据显示[1],2019年我国年干污泥产量高达1 303万t。污泥中含有重金属、有机污染物和病原体等环境污染物,对环境造成巨大的负担[2],妥善处置污泥已成为亟待解决的问题。2022年9月,国家发展改革委、住房城乡建设部、生态环境部联合发布《污泥无害化处理和资源化利用实施方案》,方案指出要合理压减填埋规模,有序推进污泥单独焚烧或协同焚烧。由于污泥与煤炭组分特性差异,污泥掺烧对燃煤电厂的稳定运行、烟气清洁排放、技术装备等提出新的要求。

烟尘、CO2、SO2、NOx、Hg及其化合物是燃煤电厂排放的主要烟气污染物[3],但由于污泥组分的复杂性、多样性和不均匀性[4],掺烧污泥会导致烟气量、烟气污染物类型及浓度、灰渣量及理化特性发生变化[5]。曹通等[6]通过小比例工业污泥掺混、锅炉焚烧现场试验,结果表明小比例(掺混比例小于10%)掺烧污泥时,烟气中的主要污染物二恶英、SO2及NOx等均无大幅度增多,但工业污泥的掺混会使炉渣和飞灰中重金属含量增加。张成等[7]开展了燃煤锅炉污泥掺烧的测试与数值模拟实验,研究表明,相同掺烧比时,污泥含水率对污染物排放有影响,污泥含水率降低会使NOx排放量增加;小于20%掺烧比例时,锅炉燃烧特性、污染物排放物NOx特性与燃煤单独燃烧无明显差异;当掺烧比例大于20%时,锅炉燃烧效果明显下降,NOx污染特征大幅度上升。郑成强等[8]研究了不同比例掺烧污泥对燃煤电厂痕量元素排放特性的影响,结果表明:按照6%的掺混比,掺烧污泥中各痕量元素含量差异明显,其中Zn、Cu元素含量高;但是污泥掺烧对痕量元素的迁移特性并未有显著影响,且底渣和粉煤灰中痕量元素的相对富集系数在污泥掺烧前后基本一致,Hg元素在污泥掺烧前后均表现出一定的挥发特性。岳峻峰等[9]研究发现掺烧污泥后混合燃料中的S含量决定着SO2排放浓度。SO2在高温下会与氧化物反应生成硫酸盐,从而导致SO2排放浓度降低,所以掺烧污泥对SO2排放浓度并无较大影响。因此,随着电厂污染物排放标准的日益严格,掺烧污泥的燃煤电厂亟需治理烟气的新方法。

活性炭吸附烟气净化技术具有效率高、工艺技术较为成熟的优点,目前已经成为电力、钢铁企业等实现绿色清洁发展的重点选择之一。活性炭法能够高效脱除烟气中的二恶英、硫、硝及重金属[10],是燃煤烟气干法净化技术的重要发展趋势[11]。活性炭喷射系统常用于电厂烟气脱汞,是目前最成熟、最可行的燃煤电厂控制汞排放技术[12]。美国在2010年前就对活性炭喷射脱汞技术进行了大量研究,发明了如传统活性炭喷射技术(ACI)、TOXECONTM、TOXECONIITM和Mer-CureTM等活性炭喷射脱汞技术[13]。国内对活性炭喷射吸附烟气污染物的效果也进行了较多研究。马修卫等[14]通过活性炭喷射系统耦合布袋除尘实验装置,开展了活性炭对甲苯和氯苯的吸附脱除实验,结果表明,活性炭对大部分有机污染物都能有一定的吸附能力,且对高沸点有机污染物有较高的脱除效果。周强等[15]在模拟烟气管道活性炭喷射脱汞试验设备上开展了活性炭喷射效果分析,研究结果表明,活性炭喷射吸附脱汞的过程中,通过增大活性炭在烟道内的喷射量、延长活性炭在烟道内的停留时间,以及适当减小活性炭粒径等都可使活性炭对汞的吸附效果显著增强[16]。

本文首先基于浙江金华宁能热电厂现有烟气净化系统现实情况,提出在烟道系统增设活性炭喷射净化技术,并采用Fluent数值模拟分析优化设计活性炭喷射方案。然后讨论了活性炭喷射吸附技术应用于烟气污染物控制领域的影响及安全性,为电厂烟气治理优化提供参考。

1 研究对象模型建立

本研究的对象为浙江金华宁能热电厂现使用的烟气净化系统,所采用的电厂锅炉耗煤量为30 t/d,机组功率为15 MW,净化系统进口烟气流量和温度分别为267 240 m3/h和140 ℃,净化系统进口尺寸为3 000 mm×2 000 mm。详细的锅炉及燃料基本参数见表1。针对该净化系统,采用Fluent数值模拟分析了影响活性炭喷射吸附效果的因素,通过对活性炭的喷射点位置、喷射角度、喷口数量和喷射质量流量的计算分析,参考国内外相关研究[17-21],以扩散效果、停留时间、活性炭覆盖率为判断标准,获得了在除尘器前的烟气通道增设活性炭喷射的较优方案。

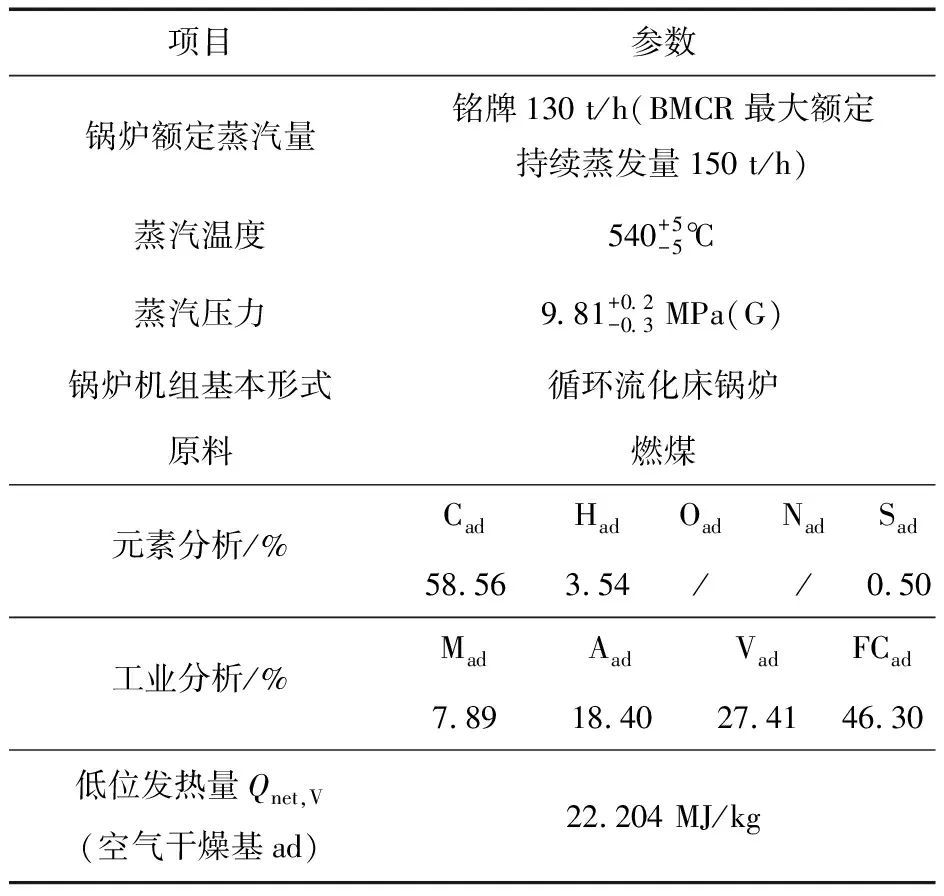

表1 电厂锅炉及燃料的基本参数

1.1 三维模型及网格划分

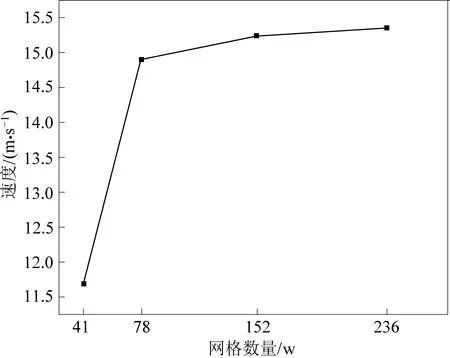

基于浙江金华宁能热电厂的烟气净化系统的烟道结构,利用Solidworks对位于除尘器之前的烟道主体部件1-15进行三维实体建模,如图1(a)所示,网格采用非结构化形式,如图1(b)所示。基于不同网格尺度获得了四种不同数量的网格,并针对不同数量网格进行气相流场的数值模拟,流场中喷射点3处的速度值如图2所示,因78 w、152 w及236 w网格所计算的速度值偏差低于2%,最终确定网格划分数量约为78 w,网格平均质量为0.85。

图1 烟道的三维结构模型和网格Fig. 1 Three-dimensional structure model and grid of flue

图2 网格无关性验证Fig. 2 Grid independence verification

1.2 模型参数及边界条件设置

烟气入口位于烟道件1区域,其进口边界条件为速度进口,温度为155 ℃,体积流量267 240 m3/h,烟气中CO2占比为12.699%,N2占比为75.667%,O2占比为6.339%,H2O占比为4.954%、SO2占比为0.341%(以上均为质量占比)。烟气出口位于烟道件15,边界条件设置为压力出口(500 Pa),温度为150 ℃,壁面为绝热。

气相湍流模型为标准k-e模型,鉴于活性炭喷射量较小(体积分数小于10%),属于稀疏气固两相流,活性炭喷射计算求解可采用离散相模型(Discrete Phase Model,DPM),将流体视为连续相,将活性炭颗粒视为离散相,跟踪颗粒运动。DPM模拟将颗粒简化为质点,对颗粒的形状及体积进行了简化,忽略了流动分离、边界层以及颗粒之间的相互作用力,仅考虑流体和颗粒之间的相互作用,适用于活性炭喷射吸附的模拟。Fluent中通过对颗粒作用力微分方程进行积分,求解离散相颗粒的轨道,根据牛顿运动定律,其在直角坐标系下的形式(以x方向为例)为:

式中:m为单颗粒质量,kg;up为颗粒相速度,m/s;ρp为颗粒相密度,kg/m3;ρ为烟气相密度,kg/m3;Fd为颗粒所受曳力,N;Fother为其它相间作用力,N。

由于固体颗粒浓度较小且气相和固相之间不存在相变,采用单向耦合方法即仅考虑流体对颗粒的作用,参考相关文献[22-25],在DPM模型中选择压力——旋流雾化喷嘴模型作为喷射模型,为点源喷射方法,根据方案中的喷射点位置、喷射方向、喷射质量流量三个参量,喷嘴模型的喷射锥角为45°。针对本文研究的活性炭颗粒,其密度为1 300 kg/m3,假设其为规则的球形颗粒,粒径尺寸遵循R-R(Rosin-Rammler)分布,最小粒径为8 μm,最大粒径为120 μm,平均特征粒径为100 μm,尺寸分布指数为3.5,粒径数量为10。出入口颗粒行为设置为逃逸(escape),壁面颗粒行为设置为碰撞后反弹(reflect),法向反弹系数εN为1,切向反弹系数εT为1,考虑气相的湍流脉动对颗粒的影响,采用随机游走跟踪法,将Number of tries设置为5,迭代一次追踪的颗粒数为1 200。

2 结果分析与讨论

活性炭对重金属和二恶英的吸附效果受多重因素的影响,主要包括烟道内温度、活性炭喷入量、活性炭停留时间、活性炭结构特征(包括活性炭粒度、孔结构和比表面积等)和污染物浓度等。从单喷口和多喷口的喷射点位置、喷射角度、喷射质量流量三个方面,对烟道中活性炭喷射分布均匀性等进行了数值模拟分析;比较颗粒的停留时间,基于Y=7 m处截面活性炭颗粒的分布情况和覆盖率比较其扩散效果,该截面长度为3 m,宽度为2 m,位于长度为7 m的竖直管道部件9-11中,最终基于停留时间和扩散效果确定不同活性炭喷射方案下的喷射效果。

2.1 单喷口下喷射位置分析

基于单喷口模式选择五个不同喷射点位置进行模拟,喷射位置如图3所示,喷点1坐标为(4.04,0,0),喷点2坐标为(4.04,1,0),喷点3坐标为(4.04,2,0),喷点4坐标为(4.04,3,0),喷点5坐标为(2.5,0,0),均采用顺流喷射方式。喷射质量为0.004 2 kg/s,喷点位置点为3,坐标为(4.04,2,0)时喷射颗粒的迹线如图4所示。

图3 喷射位置Fig. 3 Injecting position

图4 单喷口下颗粒速度迹线Fig. 4 Particle trajectory under single nozzle

不同喷射位置下烟道内Y=7 m处活性炭颗粒分布结果如图5所示。图6为不同喷射位置下Y=7 m处截面活性炭覆盖率。

图5 不同喷射位置下烟道内活性炭颗粒分布模拟结果Fig. 5 Simulation results of activated carbon particledistribution in flue under different injection positions

图6 不同喷射位置下Y=7 m处截面活性炭覆盖率Fig. 6 Activated carbon particle coverage at a cross-sectionof Y=7 m under different injection positions

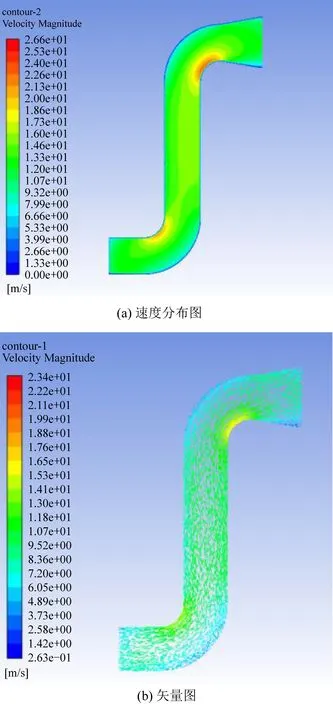

由图5和图6可知,当喷射点布置在弯管区域即在喷点5处和喷点1处时,活性炭的扩散效果相对较差,而当喷射点布置在竖直区域即在喷点2、3、4处时,活性炭的扩散效果较好,且越靠近上端,距离弯管越远扩散效果越好,当喷射点布置在喷点3处时,Y=7 m处截面活性炭覆盖率最高,为76.79%。活性炭进入烟气管道后,随着停留时间的增长,对污染物的吸附效果提高[14],五种喷射位置下烟道内活性炭的停留时间分别为1.26、1.38、1.49、1.41、1.45 s,五种不同方案的停留时间均在1 s以上,喷点3的停留时间最长,达1.49 s。结合图7气相速度分布图及矢量图可知,在烟道件8即弯管内部,气相速度的变化较大,在弯管出口截面中心位置即喷射点3处气相的速度为12.3 m/s,喷射点1处的速度为13.1 m/s,喷射点2位置处的速度为13.6 m/s,因此在喷射点1和喷射点2位置处,颗粒相受到连续相的作用后,动量变化量大,虽然行程相对喷射点3处长,但最终停留时间短。同时喷射点1、喷射点2处气相在x轴向上的速度相对喷射点3处更大,因此出现了扩散程度相对更差的现象。在喷点3处,活性炭的扩散效果好且停留时间长,确定单喷口情况下喷射点位置为(4.04,2,0)。

图7 气相流场云图及矢量图Fig. 7 Velocity profile and vector image of gas-phase flow field

2.2 多喷口下喷射位置分析

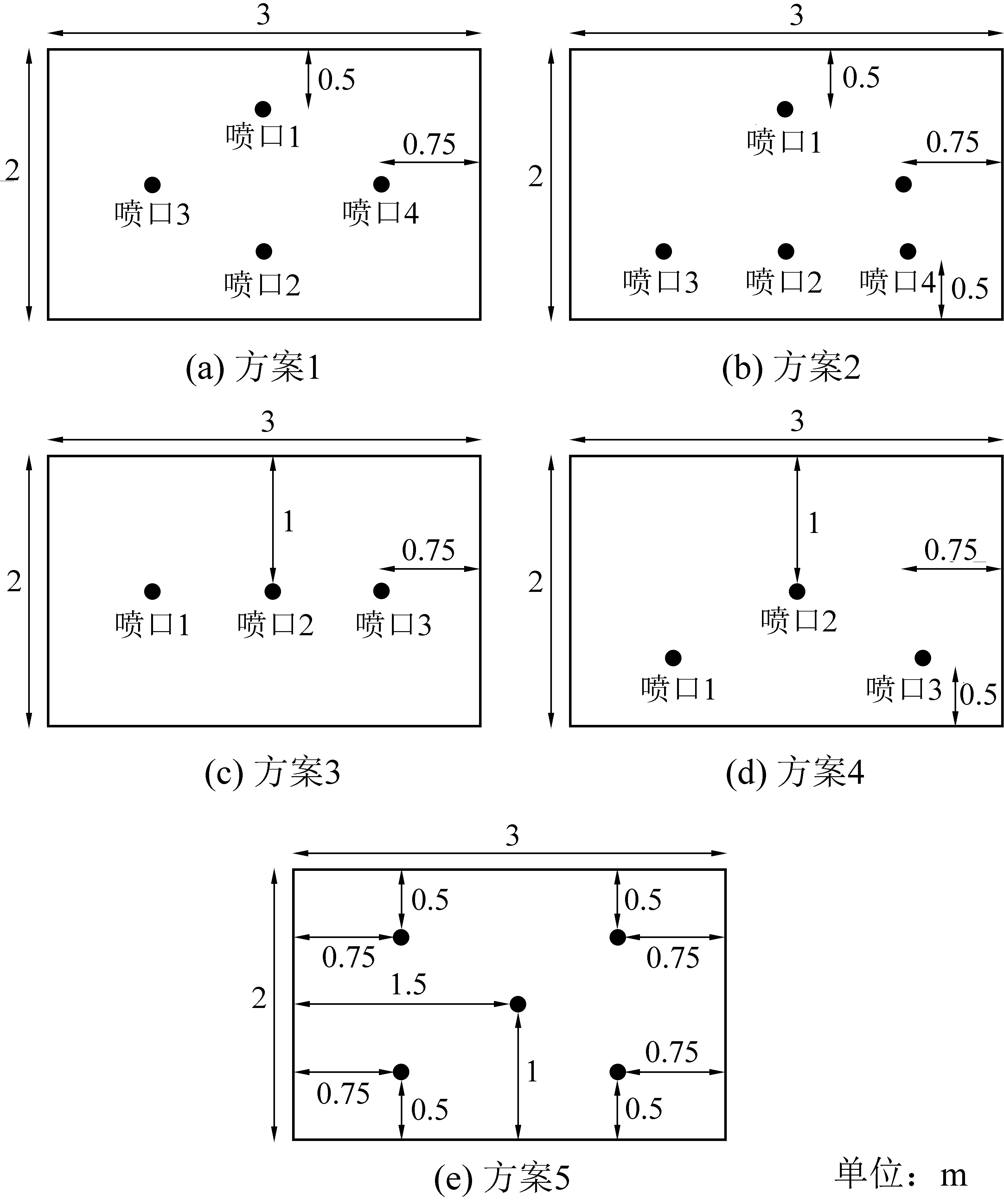

基于单喷口下的最佳喷射纵向位置,选择在该位置即Y=2 m处的水平面上布置喷口,为了使喷口之间喷出的活性炭粒子能够互相交叉覆盖,填补空隙,结合烟道内烟气的流场分布,选择了五种喷口布置方案,如图8所示,其中方案1的坐标为喷口1(4.54,2,0)、喷口2(3.54,2,0)、喷口3(4.04,2,-0.75)、喷口4(4.04,2,0.75);方案2的坐标为喷口1(4.54,2,0)、喷口2(3.54,2,0)、喷口3(3.54,2,-0.75)、喷口4(3.54,2,0.75);方案3的坐标为喷口1(4.04,2,-0.75)、喷口2(4.04,2,0)、喷口3(4.04,2,0.75);方案4的坐标为喷口1(3.54,2,-0.75)、喷口2(4.04,2,0)、喷口3(3.54,2,0.75);方案5的坐标为喷口1(4.04,2,0)、喷口2(3.54,2,-0.75)、喷口3(3.54,2,0.75)、喷口4(4.54,2,-0.75)、喷口5(4.54,2,0.75)。喷射总质量为0.004 2 kg/s,各喷射口均匀分配,采用喷射方案4时颗粒的迹线如图9所示。

图8 多喷口下喷射位置布置方案Fig. 8 Layout scheme of injection position under multi-nozzle

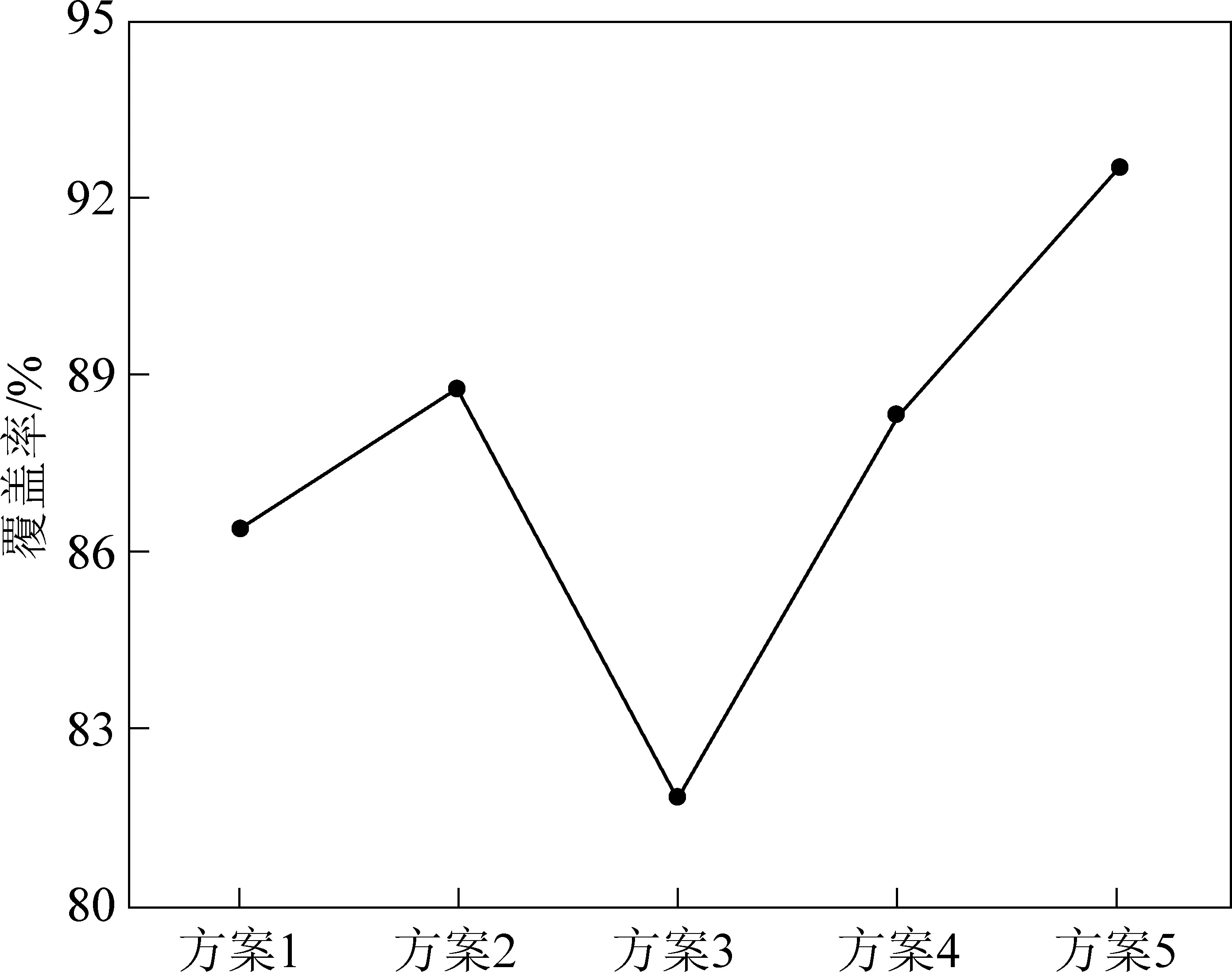

图10为在不同喷口布置方案下均采用顺流喷射时烟道内Y=7 m处活性炭颗粒的浓度云图,方案1、方案3中活性炭在截面竖直方向上扩散不均匀,集中在截面的上半部分,左右两侧喷口处周围流场不均匀所导致。方案2、方案4和方案5中活性炭在水平和竖直方向上扩散相对均匀。不同喷口布置方案下活性炭的停留时间分别为方案1-1.50 s、方案2-1.43 s、方案3-1.28 s、方案4-1.44 s和方案5-1.53 s,方案5停留时间最长,截面活性炭覆盖率最大(图11),为92.46%,确定方案5为多喷射口情况下的活性炭最佳喷射位置方案。

图10 不同喷口布置方案下烟道内活性炭颗粒分布模拟结果Fig. 10 Simulation results of activated carbon particledistribution in flue under different nozzle layout schemes

图11 不同喷口布置方案下Y=7 m处截面活性炭覆盖率Fig. 11 Activated carbon particle coverage at a cross-sectionof Y=7 m under different nozzle layout schemes

2.3 喷射角度选择

在活性炭喷射位置为方案5的基础上,对活性炭的喷射角度进行了模拟分析,喷射角度方案如图12所示。

图12 喷射角度方案Fig. 12 Spray angle scheme

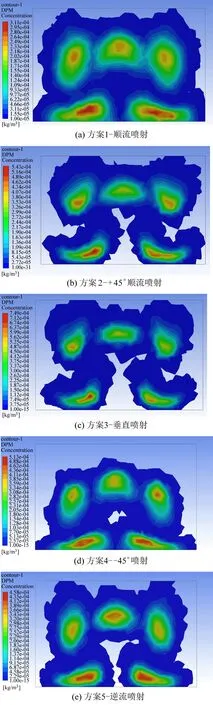

图12中方案1~5分别为顺流喷射、+45°喷射、垂直喷射、-45°喷射、逆流喷射。图13为不同喷射角度方案下烟道内Y=7 m处活性炭颗粒分布模拟结果,图14为不同喷射角度下Y=7 m处截面活性炭覆盖率,由图13和图14可知,当从顺流喷射改变为其它角度时,活性炭的扩散面积显著减少,活性炭覆盖率显著下降。不同喷射角度下活性炭的停留时间分别为方案1-1.53 s、方案2-1.57 s、方案3-1.52 s、方案4-1.32 s和方案5-1.48 s。逆流喷射时的扩散效果相对更差及停留时间相对更短的原因是喷射点位置处的压强分布具有较大的曲率变化,导致流场分布不均匀,且烟气流量远远超过喷口处流量,逆流喷射会带来烟气对活性炭较大的反向作用力,经过对冲作用后颗粒的运动方向会变化,速度大小会得到强化,反而会使得颗粒停留时间变短,扩散面积变小,不均匀性增强,并不会使得颗粒相实现更好的扩散;在这种工况下,在更短的时间和距离内达到与流场相匹配的流动状态,更有利于活性炭在流场中的扩散和分布,因而顺流喷射方式下更有利于颗粒相与烟气流相互扩散。

图13 不同喷射角度下烟道内活性炭颗粒分布模拟结果Fig. 13 Simulation results of activated carbon particledistribution in flue under different injection angles

图14 不同喷射角度下Y=7 m处截面活性炭覆盖率Fig. 14 Activated carbon particle coverage at a cross-sectionof Y=7 m under different injection angles

2.4 喷射质量流量的模拟分析

在活性炭的喷射位置为五喷口、平行烟气流的基础上,进行活性炭喷射质量流量的优化分析。图15分别是活性炭喷射质量流量为5、10、15 kg/h时烟道内Y=7 m处活性炭颗粒的浓度云图。随着活性炭喷射质量流量的增大,截面上的活性炭分布面积迅速增大,覆盖率迅速升高(图16)。从停留时间来看,活性炭喷射质量流量为5、10、12 kg/h时停留时间分别为1.22、1.31、1.53 s。

图16 不同活性炭喷射质量流量下Y=7 m处截面活性炭覆盖率Fig. 16 Activated carbon particle coverage at a cross-section of Y=7 m under different mass flow rates ofinjection of activated carbon

从吸附效果角度探讨,活性炭喷射质量流量为15 kg/h,扩散效果和扩散均匀性好,停留时间最长,吸附效果最好。从经济性角度探讨,与15 kg/h的活性炭喷射质量流量相比,活性炭喷射质量流量为10 kg/h时停留时间从1.44 s下降到了1.21 s,但是其扩散面积是15 kg/h时对应扩散面积的2/3以上,且活性炭扩散均匀性较好,同时能减少1/3的成本,考虑成本可选用10 kg/h的活性炭喷射质量流量。

2.5 活性炭喷射系统应用于烟气治理领域的影响及安全性分析

2.5.1 影响活性炭吸附的关键因素

由于喷射的活性炭对重金属和二恶英的吸附效果受多重因素的影响,因此在模拟后对影响活性炭吸附效果的关键因素进行了分析。

温度是活性炭吸附重金属和二恶英的最主要因素,随着活性炭吸附时烟道温度的降低,活性炭的吸附能力逐渐上升。ZHAN等[26]研究了活性炭对二恶英的吸附效果,结果显示,活性炭对二恶英的吸附效果会随吸附温度的降低而增强。在同一脱汞效率下,烟气中炭汞比也会由于温度的升高而升高,这表明活性炭对汞的吸附能力下降。活性炭物理吸附过程具有可逆性,因此在汞的吸附和脱附动态平衡过程中,温度的升高更有利于脱附,所以高温会削弱活性炭的吸附能力,使得在相同脱汞效率下活性炭的喷射量增大。

提高活性炭的喷射量增加了污染物的脱除率,然而,每单位活性炭吸收的重金属和二恶英数量有所减少,这主要是由于喷活性炭数量增加、烟气中活性炭浓度增加以及吸附剂浓度增加,导致吸附面积和活性位点数量增加,从而提高烟气中重金属和二恶英的脱除率[21]。赵亮等[27]研究表明,活性炭的喷射量可以显著影响二恶英的排放浓度,并且对不同二恶英同族体的排放影响不同。

停留时间是含污染物的烟气与喷入烟道内活性炭的接触时间,停留时间取决于烟道中烟气流速以及吸附剂喷射口与污染物控制装置的距离。活性炭停留时间的延长会使重金属和二恶英的脱除效率明显提高[26]。CHANG等[28]以某一垃圾焚烧炉为研究对象,研究结果表明,活性炭喷射量与活性炭对二恶英的吸附脱除效果呈线性正相关,即当小于65 mg/Nm3喷射量时,活性炭喷射量与二恶英吸附脱除效果呈近似线性相关,活性炭喷入量越多,二恶英的脱除效果越好。然而,当活性炭喷射量大于150 mg/Nm3时,活性炭对二恶英的吸附脱除效果受活性炭喷射量的影响很小。

吸附剂的比表面积、孔结构和粒度等结构特征对其吸附性能影响较为显著。活性炭粒度的增大,则吸附效果降低,这是由于活性炭外表面积增加,吸附效果提高。通常活性炭孔径在2~5 nm较适合吸附二恶英[29]。王家伟等[30]针对活性炭对燃煤电厂烟气中汞脱除及控制的影响开展了烟气脱汞研究,结果表明,活性炭的比表面积为304.73 m2/g,孔容为0.52 cm3/g,孔径为4.30 nm时对汞物理吸附能力很强。活性炭喷射量相同时,初始烟气中重金属和二恶英浓度越高,单位活性炭对重金属和二恶英的吸附量也越大。李娜[29]对载硫活性炭的汞吸附特性及影响因素进行了研究,吸附剂的初始汞吸附速率、整体汞吸附速率都会随烟气中汞浓度的增加而提高。

2.5.2 活性炭喷射吸附的安全性

活性炭本身具有一定的安全隐患,温度较高会有自燃的危险。使用活性炭作为吸附剂净化烟气中污染物时,可能存在自燃危险、粉体爆炸危险和热积聚风险。因此在使用活性炭喷射工艺时,对烟道设备的要求较高。烟气系统要确保密封性,烟气管道漏气,系统中进入空气后,氧浓度增高,管道变为富氧环境,且高温会促进氧化,产生大量氧化热,同时除尘器中堆积着大量粉尘,由于热量积聚导致除尘器中的温度持续升高,当温度高于粉尘的自燃温度,将有自燃的风险。

活性炭喷射系统一般与除尘设备联合使用,传统的活性炭喷射+除尘器技术有效改善了烟气净化效率,该组合系统主要包括电除尘器(ESP)和袋式除尘器(FF)。电除尘器本身在氧气浓度过高的情况下会发生着火、爆炸。因此,在活性炭喷射到除尘器中也会产生一定的安全隐患[31]。活性炭喷射进入电除尘器电场中,如果遇到静电、明火,无可避免地会有一些着火爆炸的风险,尤其是粉末活性炭的喷射进入电除尘器电场中,易发生粉尘爆炸。

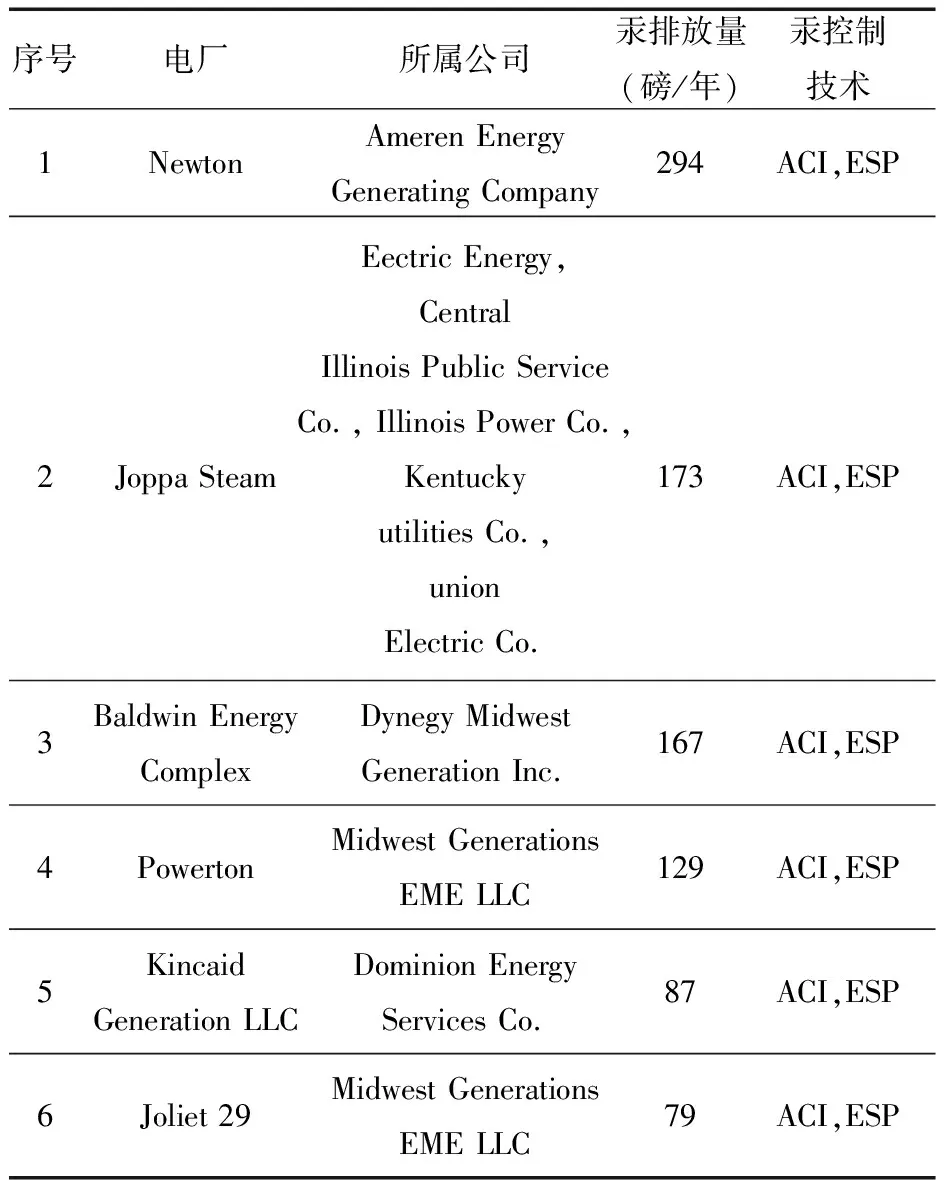

另外,电除尘器电场中产生的静电会对活性炭应用具有一定的安全性影响,但是电除尘器等都应用钢金属制作,且都有防静电接地,所以近年静电除尘技术已大大降低了安全事故的发生几率。在除尘器的收集板上也要接有防静电接地设备。在美国有较多的活性炭喷射耦合电除尘器技术应用案例[32],见表2。

表2 活性炭喷射+电除尘器脱汞技术的电厂应用案例[34]

美国电力研究协会发布的美国活性炭喷射耦合电除尘器测试的案例报告中[33],列举了大量应用活性炭喷射耦合电除尘器的工业应用案例,但是并没有说明活性炭喷入静电除尘器电场中的着火、爆炸等安全隐患,这也说明在电袋除尘器前喷入活性炭的安全隐患是在可控制范围内的。

2.5.3 活性炭喷射吸附对飞灰的影响

在焚烧后烟气净化系统中引入活性炭喷射装置,使烟气中的污染物得到更加充分的净化,但是与此同时,活性炭的加入导致过滤除尘过程对捕集到的飞灰也有一定影响,活性炭吸附污染物后,与飞灰一同被除尘器收集。另外,活性炭喷射会增加飞灰中的碳含量和重金属浓度,这导致飞灰毒性增大。吕浩[34]对活性炭喷射对飞灰的影响进行了分析,探究活性炭喷射后对燃煤机组ESP捕集的飞灰品质产生的影响,从电除尘器三级电场的灰斗中分别取出未喷射活性炭时、喷射活性炭2 h、4 h的飞灰。结果表明,活性炭喷射后,飞灰中含碳量有较显著的增加,在一级和二级电场中,飞灰含碳量增加较多,而活性炭喷射对三级电场中飞灰的含碳量影响较小,而且根据电场的分布,飞灰中的含碳量逐级下降。活性炭的喷入对飞灰的影响主要是飞灰的含碳量[34],导致飞灰资源属性有所降低。

3 结 论

活性炭喷射对烟气中重金属和二恶英的吸附脱除有较好效果,但是同样受反应温度、活性碳喷射量、活性炭结构特征、污染物浓度等多重因素的影响。多喷口喷射相对于单喷口喷射活性炭更加均匀,但是成本更高。当单喷口喷射时,活性炭喷射位置在烟道水平转垂直的弯头(烟道件8)出口截面中心位置处时,扩散效果好,且活性炭停留时间长。当多喷口喷射时,活性炭喷射点位于Y=2 m处的水平面上,基于多喷口方案5即喷口坐标分别为喷口1(4.04,2,0)、喷口2(3.54,2,-0.75)、喷口3(3.54,2,0.75)、喷口4(4.54,2,-0.75)、喷口5(4.54,2,0.75)布置时,活性炭喷射效果最佳。单喷口和多喷口下都选择顺流喷射,此时扩散面积相对更大,截面覆盖相对更高,活性炭的扩散效果相对更好,且在截面中分布相对均匀。在单喷口和多喷口情况下,活性炭喷射质量流量具有一致性。考虑吸附效果,喷射活性炭质量流量选择15 kg/h最好;考虑效益,喷射活性炭质量流量选择10 kg/h最好。活性炭和电除尘器本身均有具有一定的安全隐患,当活性炭喷射与电除尘器耦合使用时,会使安全隐患有所上升,但是根据研究情况和工业应用案例,可以确定这些安全隐患都在可控范围内。