生物质气化耦合固体氧化物燃料电池研究现状及前景分析

2023-12-02徐越,李桃,肖睿

徐 越, 李 桃, 肖 睿

(1. 东南大学 蒙纳士大学苏州联合研究生院, 江苏 苏州 215123; 2. 东南大学 能源与环境学院, 江苏 南京 210096; 3. 能源热转换及其过程测控教育部重点实验室, 江苏 南京 210096)

0 引 言

在碳达峰背景下,高效、清洁的能源转换技术成为全球关注的焦点。生物质作为一种农林废弃物及可再生碳源,通过气化可以高效连续地产生含有氢气、一氧化碳、甲烷等可燃性气体。燃料电池技术的研究和发展有助于应对与二氧化碳或氮氧化物等气体排放相关的温室效应引起的气温上升。与其他电源相比,它们的特点是化学能转化为电能的效率高,固体氧化物燃料电池(SOFC)是最有前途的燃料电池类型之一,其作为一种高效、清洁的能源转换技术,近年来在能源领域引起了广泛关注。生物质气化是一种在高温条件下将生物质转化为清洁燃气的技术,与SOFC相结合可以实现生物质分布式高效利用,实现热电联供。

SOFC不仅能实现高效的电能转换,还可以灵活地适应多种燃料,并且具备低排放的特点。在过去的几十年里,SOFC的研究和发展取得了显著进展,包括电解质和电极材料优化、工作温度降低以及系统集成等。这些进展不仅提高了SOFC的性能与稳定性,也为其在可再生能源、电网调节以及工业应用等领域的应用奠定了技术基础。

本文阐述了固体氧化物燃料电池(SOFC)的结构组成和基本工作原理,介绍了不同的电解质材料和电极材料的优缺点,从电堆设计及低温化运行两个方面介绍如何提升SOFC的运行效率,提出了生物质气SOFC发电存在的问题和挑战,并对未来较有前景的应用方向做了展望。

1 SOFC结构组成和工作原理

SOFC是复杂的电化学装置,使用固体氧化物为电解质,并在高温下操作。它可以直接将多种燃料转化为电能,例如氢气、天然气、合成气等[1-2]。SOFC的主要工作部分由氧气电极(阴极)、电解质、燃料电极(阳极)和气体流道组成。在SOFC工作时,空气进入阴极侧,氧气分子吸附到电极表面后接受电子,转化为氧离子。这些氧离子在固态氧离子导体中进行传输,然后到达电化学活性区,即阳极与电解质的接触面。同时,阳极表面通入的燃料气体通过阳极的多孔结构扩散至电化学活性区。在这一界面,燃料气体与到达的氧离子发生反应。在这个反应中,燃料中的成分(如氢气或其他可燃气体)通过氧化反应失去电子,同时释放水或二氧化碳等氧化产物。这些失去的电子会沿着外部电路传导到达阴极,从而形成电流。这样,通过在电解质中传递的氧离子和外部电路中传导的电子,就能够实现将化学能转化为电能。这个过程是通过阴极的氧还原反应和阳极的燃料氧化反应实现的。整个过程连续循环,持续地产生电流,并提供电力供应。

根据电解质传输载流子的种类不同,可分为氧离子传导SOFC(O-SOFC)和质子传导(H-SOFC)。以O-SOFC为例,O2从阴极获得电子变为O2-发生还原反应并利用电解质层的氧空位向阳极迁移。燃料气体通过阳极的多孔结构到达电解质层的界面,与O2-发生氧化反应产生电子,电子通过外电路回到阴极形成回路。当以氢气为燃料时,阳极的电化学反应可表示为:

(1)

阴极的电化学反应可表示为:

(2)

2 SOFC关键组件和材料

2.1 电解质材料的选择和特性

电解质是SOFC的核心部件,主要起传导氧离子作用。理想的电解质应该是纯离子导体和电子绝缘体,它必须是氧化和还原气体的致密分离器[3]。在SOFC中,电解质的欧姆电阻通常是影响电池内阻的主要因素[4]。电解质一般采用薄膜结构,以此来提高离子传输效率和降低阻抗[5]。目前研究的电解质材料主要分为萤石结构和钙钛矿结构。萤石结构的电解质材料属于氧离子传导体系,其晶体结构存在一定的氧离子空位,通过氧空位来实现氧离子的迁移,主要包括ZrO2(氧化锆,Zirconium dioxide)基、CeO2(二氧化铈,Cerium dioxide)基和Bi2O3(三氧化二铋,Bismuth(III) oxide)基;钙钛矿型物质由于晶体结构的高稳定性及内部容纳阳离子的多样性,有多种多样的性质。常见的用于SOFC电解质的钙钛矿材料有BaCeO3(钡铈氧化物,Barium Cerate)基、BaZrO3(钡锆氧化物,Barium Zirconate)基和LaGaO3(镧镓氧化物,Lanthanum Gallate)等[4, 6-8]。纯净化合物中掺入可溶性变价离子可改变材料性能。

2.1.1 锆基电解质材料

氧化锆系列固体电解质通过氧离子空位作为载流子进行氧离子传导,为了提高其离子电导率,需要有充足的氧离子空位,并且氧离子的迁移活化能应较低。纯ZrO2的离子电导率低,热稳定性差[9],一般需要掺杂其他可溶性变价离子提升材料性能。氧化钇稳定的氧化锆(Yttria Stabilized Zirconia, YSZ)于1937年被首次使用在燃料电池中[10],具有较高的化学稳定性和机械强度,是目前广泛使用的SOFC电解质材料。电解质中最常见的一种组分为8%(摩尔分数)Y2O3(氧化钇)稳定的ZrO2(8YSZ)[11-13]。在1 000 ℃下,YSZ的离子电导率可达0.1 S/cm,但是随着温度的降低,离子电导率大幅降低。

在较低温度(600~800 ℃)下,氧化钪稳定的氧化锆(Scandia-Stabilized Zirconia,Sc-SZ)具有更好的氧离子传导性能。在Sc-SZ电解质中,晶体点阵结构中的Zr4+被Sc3+置换,引入氧空位[14]。另外,掺杂氧化钪使得纯氧化锆的晶体结构稳定为立方晶型,通过增大载流子迁移率提升了电导率[14]。研究人员针对基于Sc-SZ的材料进行了广泛研究,研制出一种阳极支撑型SOFC,在500 ℃下,该SOFC的峰值功率密度(Peak Power Density, PPD)可达到0.227 W/cm2[15]。然而,Sc是一种稀有元素,且Sc-SZ材料的稳定性相对较差,在长期使用过程中,其立方相中的晶格氧离子会发生扭曲,转变为介稳四方相[16],可能会导致Sc-SZ电解质的离子电导率出现明显衰减。

2.1.2 铈基电解质材料

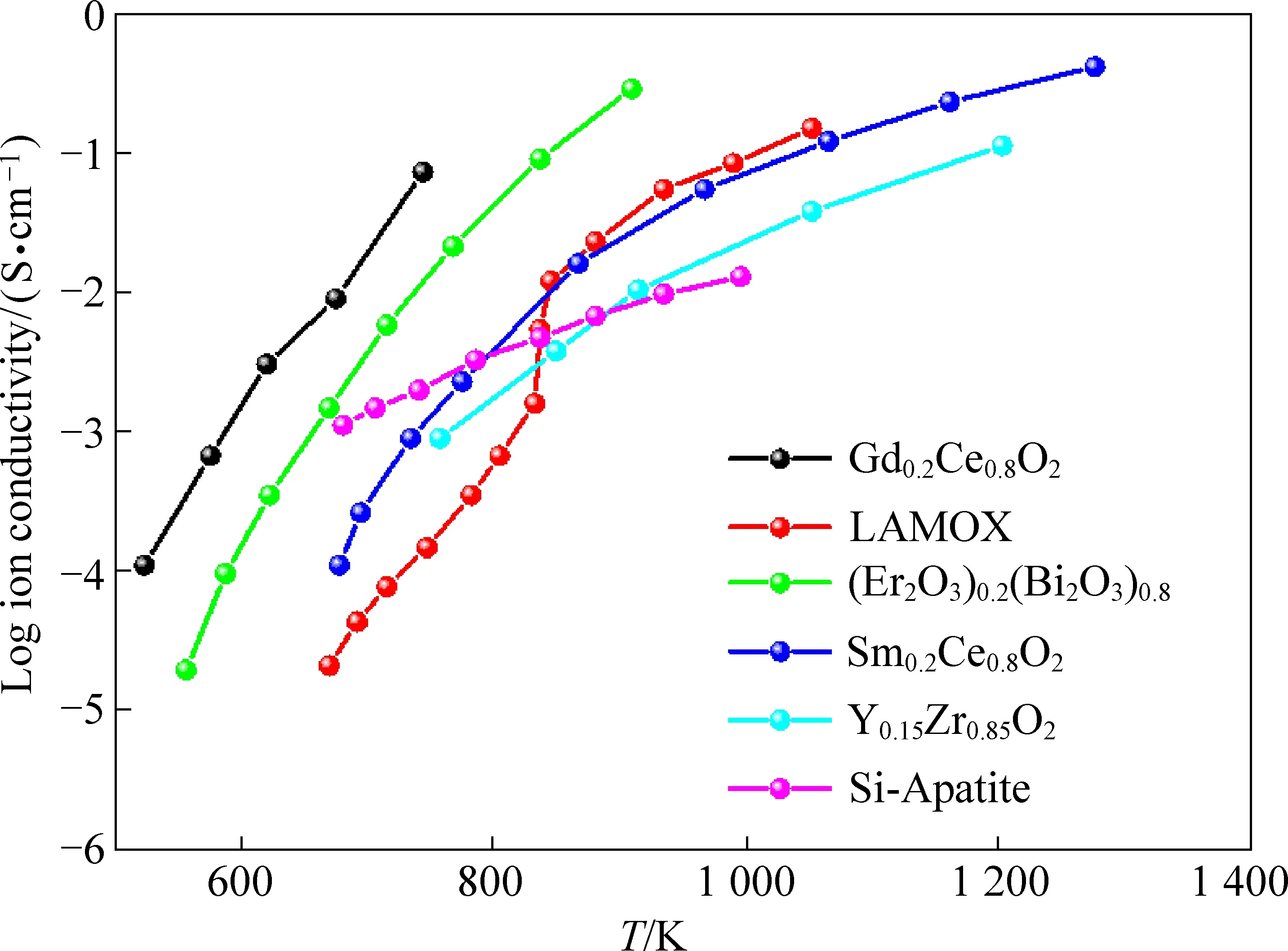

高离子导电率电解质对于开发可在中间温度范围内运行的SOFC至关重要。在中温工作区间,YSZ材料的离子电导率难以满足需求,二氧化铈基材料因在中低温区间具有较高的离子电导率,是此类SOFC的潜在候选电解质[17]。图1展示了不同材料的离子电导率[18]。研究表明,在CeO2中掺杂三价阳离子,如Sm3+、Gd3+、Pr3+、Nd+、Ca2+等,可利用电荷补偿机制增大氧空位浓度,进一步提高离子电导率[19-20]。

图1 不同材料离子电导率Fig. 1 The ion conductivity of materials

当温度低于700 ℃时,掺杂了钆(Gd)的CeO2(Gadolinium-Doped Ceria,GDC)的离子电导率可达YSZ的10~100倍[17]。在低浓度范围内,GDC的电导率与Gd3+浓度成正相关。电导率在掺杂浓度介于0.10~0.15 mol范围时最大,随浓度继续增大而减小。在550 ℃时,Sm和Nd共掺杂的CeO2:Sm0.075Nd0.075Ce0.85O2-δ的离子电导率可达14.0×10-3S/cm,相对GDC分别又能提升约30%[17]。研究人员进行了基于SNDC材料的研究,并研制出了一种阳极支撑SOFC。研究结果表明,在450 ℃下,峰值功率密度可达0.129 W/cm2[21],但是CeO2基电解质材料也存在一些问题。在SOFC运行期间,Ce4+易被燃料还原为Ce3+,这会导致电解质的电子电导率增加,从而导致电池内部短路的问题。此外,Ce4+的变价伴随着离子半径的增大,这种化学膨胀效应会导致电池内部应力增加,进而影响电池结构的机械稳定性。

2.1.3 铋基电解质材料

铋基氧化物的电导率相对较高。Bi2O3(Trigonal Bismuth Trioxide)相比ZrO2和CeO2具有更好的氧离子电导率[5],因其晶体的微观结构呈现一种天然的氧缺陷结构,其中8个等效的阴离子位中只有6个被氧离子占据,而剩余的2个位点则实质上是氧空位。δ-Bi2O3是三方晶体结构,在不掺入其他材料的情况下,在730~825 ℃的温度区间,δ-Bi2O3的离子电导率比YSZ高1~2个数量级,在825 ℃下,δ-Bi2O3的离子电导率比GDC高1个数量级[22]。Bi3+在燃料气的还原气氛中易被还原,这是铋基材料存在的主要问题。中温固体氧化物燃料电池(IT-SOFC)电解质的另一种有前景的材料是在Bi4V2O11(BIVOX)中,掺杂如Cu、Y、Co、Ni、La等金属(ME),这种掺杂后的材料被称为的BIMEVOX家族[23-24]。相关研究表明,由相应氧化物(Bi2O3、La2O3、V2O5)通过固相反应生成的BILAVOX电解质陶瓷(Bi4.36La0.31V2O12中适量掺杂镧(La)元素),可以使材料在中低温范围内保持良好的稳定性[25]。基于掺杂La的BLIVOX,成功研制出一款适用于中温固体氧化物燃料电池(IT-SOFC)。这种电池在500 ℃下能够稳定运行,并且其使用寿命得到了显著提高[26]。对于采用BILAVOX电解质的燃料电池,在640 ℃下加载100 mV的恒定电子负载30 h,电流减少了接近50%。继续运行,没有观察到电池电流明显下降,这意味着降解过程(电解质还原)完成[26]。然而,目前金属掺杂的BLIVOX的相关研究尚不成熟,还需要进一步探索其与电池各部件的相容性以及热化学稳定性。

2.2 阳极材料的选择和特性

SOFC中阳极是燃料气体和从电解质中迁移过来的氧离子发生反应并向外电路释放电子的场所,需要具备良好的催化活性、化学结构稳定性、离子和电子导电率、孔隙率适当、与电解质的热膨胀系数匹配等特征[27]。

SOFC阳极材料主要包括金属陶瓷和钙钛矿两大类别[28]。Ni/YSZ金属陶瓷材料目前的应用最为广泛[4]。对于Ni/YSZ,Ni和YSZ分别提供电子和离子导电性,并且YSZ在高温下抑制Ni的生长[29]。Ni/YSZ的比例可以为支撑层和功能层提供不同的微观结构,调节电池的机械强度,增加Ni或者YSZ的含量可能分别导致电极的电子电导率或离子电导率增加[30]。Ni/YSZ比例也会影响TPB密度,任何一相的过量都会降低TPB密度并增加活化极化[31]。LEE等[32]对Ni-YSZ两者比例进行优化,认为在阳极中,镍(Ni)和YSZ的体积比例在35∶65到55∶45之间具有最佳性能。研究人员利用共沉淀技术开发了具有不同Ni含量(体积分数30%~70%)的Ni-YSZ金属陶瓷,发现含有40%(体积分数)Ni的样品提供了最均匀的微观结构,从而改进了TPB密度和最低的活化极化[33]。然而Ni/YSZ作为阳极材料,需要解决运行过程中Ni粗化、含硫燃料下硫毒化及碳氢燃料下积碳等问题[34]。传统阳极材料积碳和硫中毒及稳定性差的缺点可以通过在阳极中添加如CeO2类的氧化物催化剂、添加少量贵金属、减小金属粒径或使用金属纳米粒子进行修饰等方案来解决,稀土钙钛矿陶瓷是此类方法实施的良好基体材料[35-39]。CHENG等[40]研究发现,对稀土钙钛矿结构进行掺杂改性可以提高其抗积碳性能,但在还原气氛下,这类材料的电导率较低,并且会出现极化阻抗较高的问题。钙钛矿材料具有应用前景,但目前仍尚未实现大规模生产。浸渍、沉淀、共沉积[41]等传统技术被用于提高阳极材料的性能,这些方式主要是借助活性金属纳米颗粒对氧化物载体进行修饰实现性能提升[27],但这些方式存在一些问题,例如构筑的纳米颗粒大小及分布不易控制[42],且无法锚定在基体上,极易脱落或团聚长大,从而降低使用寿命。稀土钙钛矿析出纳米金属活性颗粒有效解决了活性金属团聚长大的问题,为阳极材料的发展提供了一种新思路[43-44]。经研究发现,事先在稀土钙钛矿的基体掺入易被还原的金属离子,对电池催化性能的提升具有积极作用[45]。此方法的关键在于选择易被还原的金属离子和合适的还原气氛。通过调控金属离子的掺入量和还原条件,控制金属颗粒的尺寸和分布,进而调节阳极材料的催化性能。

2.3 阴极材料的选择和特性

SOFC阴极是O2参与还原反应生成O2-的场所。生成的O2-通过电解质传导到达阳极三相界面处与燃料气体发生电化学反应[46]。理想的SOFC阴极材料应具备以下特点:良好的氧化还原催化性能、良好的化学和结构稳定性、与电解质相近的热膨胀系数、合适的孔隙率、足够高的电子电导率。为了满足这些要求,研究人员通过引入导电助剂、优化材料制备工艺和调节材料组分等方式来改进阴极材料的性能,以提高SOFC的效率和稳定性[47]。SOFC较高的工作温度(一般为800~1 000 ℃)阻碍了其商业化,但若降低工作温度,阴极的氧还原反应的活性将会随之下降,进而影响电池的整体性能[48-51]。因此,开发中温下具有高催化活性的阴极材料具有重要意义。

锶掺杂的锰酸镧(La1-xSrxMnO3,LSM)因适用于工作温度为800~1 000 ℃的电池,是目前最常用的阴极材料[52]。含有Co钙钛矿类氧化物阴极材料因具有更低的阴极极化电阻而表现出优越的电化学催化性能,如La0.6Sr0.4Co0.2Fe0.8O3-δ[53]、La0.7Sr0.3Fe0.7Co0.2Ni0.1O3-δ[54]、Ba0.5Sr0.5Co0.8Fe0.2O3-δ[55],但其热膨胀系数较大,不利于长时间操作下的稳定性[56-57]。一些钴基氧化物被应用于SOFC阴极材料的制作以达到在中低温工况下平衡阴极的电催化活性和热膨胀性能的目的。

在SOFC中低温化趋势下,LSCF(La0.6Sr0.4Co0.2Fe0.8O3-δ)是目前最成功的应用于中温SOFC的阴极材料[4],它具备较好稳定性,同时拥有不错的电化学性能[4]。然而在长期运行下,LSCF材料存在Sr的表面迁移及与YSZ反应的现象,这也是其他含碱土金属掺杂的钙钛矿阴极材料面临的共性问题[58]。

K2NiF4型材料具有良好的氧还原反应活性和离子导电性能,但结构更复杂、且稳定性较低[59]。Pr2NiO4是一种层状结构的K2NiF4型氧化物,其热膨胀系数较低[60-61],有望在SOFC中得到应用。然而,Pr2NiO4基阴极的电化学化活性并不高,但可以通过离子掺杂等手段进一步提高其性能[62-64]。相关研究人员采用EDTA-柠檬酸联合络合法制备Pr2NiO4以及Cu2+掺杂的Pr2Ni1-xCuxO4(x=0, 0.1, 0.2, 0.3)阴极材料,材料呈现K2NiF4结构,研究发现经过1 100 ℃煅烧后的阴极粉体结晶度好,Cu2+掺杂量的增加会造成材料的电导率下降[65]。对Pr2NiO4材料进行Ga3+和Cu2+掺杂,研究其对氧离子传输性能的影响。经理论计算后的研究结果表明,Cu2+的掺杂能够增加Pr2NiO4材料中的氧空穴数量,提高氧渗透能力,从而对SOFC的阴极反应产生积极影响[64]。掺杂Cu2+,通过引入更多氧空穴也能改善Pr2NiO4阴极材料的氧还原性能。利用Pechini方法合成Pr2NiO4、Pr0.5La1.5NiO4等材料,将它们作为阴极材料应用于Ce0.8Gd0.2O2-δ电解质SOFC中,经比较,Pr2NiO4在该体系中表现出最好的电化学性能[62]。Pr2NiO4+(PNO)作为中低温条件下Ruddlesden-Popper (RP)相固体氧化物燃料电池(SOFC)阴极材料,缺乏氧空位和氧化还原反应(ORR)活性不足,是SOFC商业化的急需解决的难题[66]。相关研究人员利用浸渍法制备PNO-LSC(La0.6Sr0.4CoO3-δ),发现与原始PNO相比,改性后的PNO-LSC具有更好的性能,且当浸渍浓度CLSC=0.2 mol/L时,氧化还原反应(ORR)活性最高[66]。在700 ℃时,当LSC的浸渍浓度为2 mol/L时,PNO-LSC的极化阻抗(Area-Specific Resistance, ASR)为0.024 Ω·cm2峰值功率密度可达0.618 W/cm2[66]。因此,利用LSC作为纳米电催化剂,通过浸渍技术改善RP相SOFC阴极材料PNO的ORR动力学具有巨大的发展潜力。然而,在电极材料的制备中,浸渍技术仍然面临着许多挑战和限制,例如手工操作带来的误差以及需要严格控制浸渍溶液的浓度等。为提高SOFC的输出性能,阴极材料的选择和优化至关重要。

3 SOFC性能和效率提升

3.1 电堆设计优化

多个单电池之间通过金属连接构成更大的单元,称为电池堆。电堆进一步通过串联或并联的方式集成SOFC发电模块。电堆是固体氧化物燃料电池(SOFC)的核心组件,涉及高稳定性密封材料的开发,以及高效稳定的连接体材料、低热应力和热梯度、低成本的电堆核心技术[67]。

其中最具挑战的是电堆的密封材料的开发。电堆的密封通常使用高温玻璃胶或高温陶瓷胶进行密封,但是由于玻璃、金属和电池片的热膨胀系数不同,在高温、电流和气流扰动的工作条件下,电堆密封结构容易受到破坏,导致性能衰减,同时也限制了电堆的启停次数。解决电堆密封问题是SOFC技术发展中的重要课题。研究人员正在致力于开发新型高稳定性密封材料,为电堆提供可靠的密封性能。例如,一些研究关注开发能够在高温和复杂工作环境下保持稳定性的密封材料,以减少密封结构的破坏风险。此外,热胀降低和热应力管理也是解决电堆密封问题的关键因素。解决电堆密封问题对于实现SOFC技术的可靠性和长寿命至关重要。目前,全球范围内的研究机构和公司都在不断努力研发创新的电堆密封解决方案,以改善SOFC系统的可靠性,延长使用寿命。随着技术的发展和经验的积累,相信在未来会有更多的突破和解决方案出现,从而推动SOFC技术在能源转型中的广泛应用。

如何开发出高效、长期稳定运行的大功率系统,也是SOFC得以实现产业化至关重要的一点[67]。降低操作温度不仅可以降低电堆和装置的制作成本,还可以改善电堆的密封问题。通过改进电堆设计,可以实现更高效的燃料电池操作,若能同时进一步提高电堆的比功率并降低对铂的需求[1],这将在提高能源转化效率的同时降低燃料电池产品的制造成本,推动其商业化和大规模应用。

3.2 电池运行温度优化

高温操作有利于提高固体氧化物燃料电池(SOFC)系统的发电效率,但将导致电池组件之间发生界面反应并增加制造成本,阻碍了SOFC的商业化[67]。另外在工程实际应用中过高的温度也会导致整体性能的下降。例如,高温下不同物质相之间的缓慢扩散、电极材料的烧结失活以及电堆密封材料的失效漏气等,都可能导致电池部件性能下降甚至失效,从而降低电池的寿命[68]。若能将SOFC的工作温度控制在中温(500~800 ℃),可以提高电池运行的长期稳定性。因此SOFC的低温化已成为必然趋势。

目前,SOFC低温化的主要策略是通过减低电解质的欧姆电阻以减小电池内阻,主要的技术路线有两条:第一条路线是开发合适的中低温型电解质材料;第二条路线是通过先进的薄膜制备技术减小传统的电解质厚度,先进的薄膜工艺,可以制备出较薄的电解质层,从而减小离子传输路径,提高效率并降低操作温度要求。相比传统制备手段,致密电解质外加阳极多孔电解质结构,然后将Ni等活性组分浸渍到多孔结构当中完成负载,金属烧结温度较低[66]。

这些技术路线的研究和发展使得降低SOFC操作温度成为可行的选择。通过降低操作温度,可以减轻电池材料和密封材料的热膨胀压力,提高系统的可靠性和延长寿命,同时降低制造成本,促进更广泛的SOFC产业化。

4 生物质气SOFC发电的问题和挑战

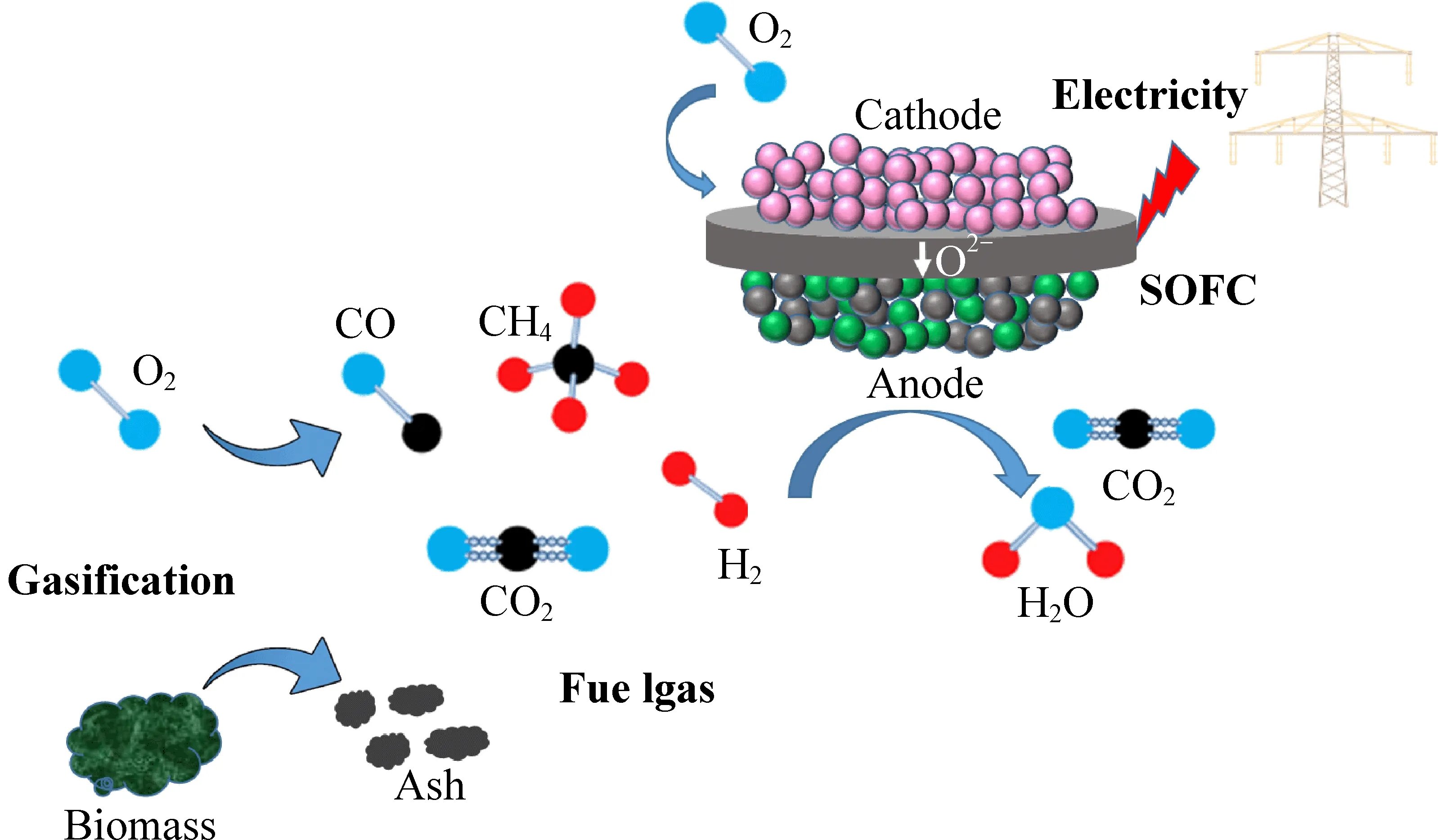

生物质被认为是碳中和的环境友好型能源。在各种生物质转化过程中,生物质气化与SOFC相结合,为以可持续和环保的方式产生高效电力提供了巨大机会。与其他燃料电池相比,SOFC具有燃料适应性强、转化率高等优点,与生物质气化联用可以实现生物质高效分布式发电及能源利用。与氢气不同,生物质气化气中含有多种组分,包括可燃的CO、H2、CH4等碳氢燃料,不可燃的CO2、N2等组分,以及焦油、硫化氢、氯化氢、碱金属等微量污染物,图2为典型的生物质气化耦合SOFC系统示意图,而这些复杂的组分将会对阳极造成一些不可逆的影响,例如:碳氢燃料在Ni电极上的积碳问题[69],硫化氢对Ni电极的破坏和失活等问题[70]。

图2 生物质气化-SOFC系统示意图Fig. 2 The system of biomass gasification-SOFC

4.1 焦 油

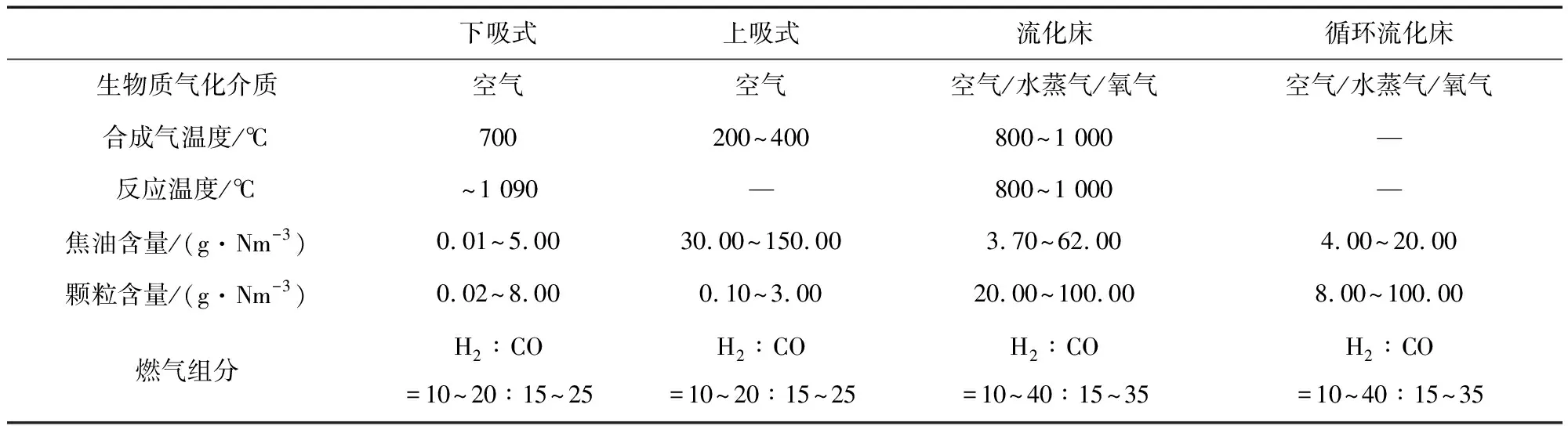

焦油是一种有机芳香族化合物。与煤炭相比,生物质气化产生的焦油量较高,可能在0.5~100 g/Nm3[71]。焦油将导致下游设备管道堵塞或积碳。对SOFC而言,焦油会在Ni基阳极发生分解,产生大量的积碳,造成电极结构破坏,稳定性下降等问题。研究表明,使用含有6.3 g/Nm3甲苯(焦油模化物)的模拟生物质气化气作为燃料,即使在蒸汽浓度为10%时,Ni/YSZ在运行5 h后,依然观察到了积碳的发生。表1为几种典型生物质气化炉型颗粒和焦油含量范围。

表1 不同生物质气化炉型颗粒和焦油含量[72]

4.2 硫化合物

生物质气化气中的硫主要以硫化氢的形式存在,根据所选原料的不同,硫化氢含量一般在20~100 ppm之间[73]。硫化氢会造成催化剂中毒(特别是Ni基催化剂),目前SOFC中Ni/YSZ依然是最广泛应用的阳极材料,因此对硫化氢的净化与脱除显得尤为重要。研究表明,即使是几个ppm的硫化氢也会吸附在阳极Ni上,覆盖活性位点,抑制燃料吸附,导致燃料氧化反应速率降低,电池性能下降,即阳极硫中毒。当硫化氢浓度达到几百个ppm时,高浓度的硫化氢会与Ni发生反应,对电极造成不可逆的伤害。

4.3 卤族元素

生物质中的卤族元素以氯元素为主,而在高温水蒸气的共同作用下,氯元素会以氯化氢的形式存在于气化气中,含量在100 ppm左右。热力学研究表明,自热流化床气化炉中,氯化氢含量可以达到200 ppm,而氯化氢会腐蚀金属部件,也可与其他物质生成氯化钾和氯化钠等物质,而这些碱金属盐会在低温条件下发生沉积,污染堵塞下游设备。部分研究发现[74],在Ni/YSZ阳极中使用10 ppm以下氯化氢的燃料气进行实验,电池性能无明显变化。研究表明,以Ni/YSZ为集流层,使用含有20 ppm和160 ppm氯化氢的燃料气进行100 h的稳定性测试,电池衰减分别为17%和26%[75]。去除氯化氢气体后发现电池的性能衰减是可逆的。

4.4 碱金属

与其他固体燃料相比,生物质燃料含有较高的碱金属和碱土金属元素(氯化钾、氯化钠、氯化锌等)。这些元素所组成的化合物熔沸点较低,通常在800 ℃左右。在生物质气化过程中,这些元素会随着气化气进入到下游设备,造成下游设备的积灰、堵塞等问题。对于SOFC来说,碱金属盐在阳极富集之后也会影响阳极的反应催化性能[76]。研究表明,当碱金属含量介于1~10 ppm时,气化的碱金属盐会在下游设备中凝结造成结焦和腐蚀[76]。部分学者使用含6 ppm氯化钾的湿氢气作为燃料气,模拟碱金属盐氯化钾在SOFC阳极的富集过程,在900 ℃时,0.7 V定电压模式放电200 h,ASR平均从1.99 Ω·cm2升高到2.09 Ω·cm2[78]。

4.5 积 碳

Ni/YSZ作为一种广泛应用的阳极材料,在典型的SOFC运行温度下,Ni也是一种碳氢燃料分解反应的高效催化剂,分解反应产生的积碳会造成Ni颗粒的粉尘化和阳极结构的膨胀、破坏。当使用生物质气化气(CO、H2、CO2、CH4)作为SOFC燃料时,积碳反应成为影响SOFC的运行稳定性的关键。目前认为阳极积碳反应主要有两种:甲烷的裂解反应(3)和一氧化碳的还原反应(4)。

(3)

(4)

相关学者使用模拟生物质气(H2、CO、CO2、N2的混合气)作为燃料,测试了SOFC的性能,发现生物质气工况下,电池开路电压和峰值功率密度均低于氢气工况;在相同气体工况下,800 ℃条件下的积碳强度比900 ℃条件下更高[79]。

5 应用和展望

在当前能源结构转型和实现“双碳”目标的背景下,固体氧化物燃料电池(SOFC)技术凭借其高效率、广泛的燃料适应性、清洁无污染、全固态结构等独特技术特点展现出越来越广阔的应用前景。该技术不仅能够实现化石能源的高效清洁利用和碳排放的降低,还具备促进绿色氢能产业发展、改善我国能源结构的潜力。以下是几个具体的应用场景。

5.1 分布式能源系统

SOFC可与天然气、生物质气等多种碳氢燃料相配合,作为分布式能源系统的核心组件,提供高效的电力和热能供应。它可以被广泛用于工业园区、居民区、商业建筑等各类用电和供热场景,实现能源的高效利用和碳排放的降低。由于分布式发电系统建立在用户附近,与传统的集中发电和电网输电模式相比,减少了输电过程带来的复杂性和不稳定性,同时能够降低电力损耗,从而节约成本。

日本学者研究设计了一套家用燃料电池热电联供系统(Household fuel cell CHP,ENE-FARM),以天然气或液化石油气为燃料,供SOFC发电,由SOFC发出的电力进一步提供给家庭负荷,并同步回收发电余热,用于家庭供热。

5.2 废弃物处理

生物质气化耦合SOFC应用于废弃物处理厂,可以将有机废弃物中的化学能转化为电能,通过气化技术可以有效地利用废弃物,如有机废水、生活垃圾或农业废弃物等。将其中的有机成分转化为清洁燃气,利用SOFC进行高效的热电转化。SOFC不仅可以产生电能,还能产生高温热能。这一热能可用于废弃物处理过程中的蒸发、干燥或热解等,提高了废弃物处理的能源效率。该技术不仅减少了废弃物的体积,还降低了对填埋场的需求,降低了废弃物处理的经济成本,具有广阔的应用前景,但也存在一些挑战,如技术成本、系统集成和废弃物种类的适应性等。

5.3 工业过程热能需求

生物质气化耦合SOFC在满足工业过程热能需求方面的应用具有广阔前景。在传统工业过程中,高温热源通常依赖于化石燃料的燃烧,这种方法存在着碳排放、化石能源有限等问题。生物质气化耦合SOFC技术通过将可再生的生物质资源如农业废物、秸秆、木屑等通过气化转化为清洁燃气,引入SOFC中,高效地转化为电力和高温热能以满足工业过程的需求。此外,生物质是一种可再生资源,有助于减少化石燃料的消耗。因此,生物质气耦合SOFC技术为工业领域提供了一种可持续、环保和经济高效的高温热源解决方案,有助于实现工业生产的可持续性和环保目标。

生物质气化耦合SOFC技术在以上应用场景中的广泛应用,将为我国能源结构转型和实现“双碳”目标做出重要贡献。通过实现化石能源高效清洁利用、降低碳排放,以及促进绿色氢能产业的发展,SOFC有望改善我国的能源结构,推动可持续能源的发展和利用,为经济可持续发展做出积极贡献。