高速铣削304不锈钢铣削力及表面粗糙度的试验研究

2023-12-02尹亮

尹亮

摘 要:304不锈钢具有优良的抗氧化性和抗腐蚀性,其结构性能和物理化学性质比较稳定,但在切削的过程中,由于产生的热能较高,因此其表面质量无法有效把控。本文针对其难以加工的特性,对其进行深入的分析,分别从轴向切削深度、铣削速度、进给量与径向切削深度四个方面,对铣削力以及表面粗糙度的影响规律进行研究。本次研究对正交实验结果采用最小二乘法进行分析,并构建铣削力及加工表面粗糙度与切削参数之间的经验模型,进而确定了合理的铣削参数。结果表明:当径向切削深度在2~3mm之间,进给量在0.10~0.15mm/r之间,轴向切削深度在0.7~0.8mm之间,铣削速度在450~500m/min之间时,铣削参数最为适宜。

关键词:高速铣削;304不锈钢;铣削力;表面粗糙度

Study on the Milling Force and Surface Roughness of

High-speed Milling 304 Stainless Steel

Yin Liang

(Mechanical Engineering Department,Baotou Vocational & Technical College,Baotou,Inner Mongolia 014030)

Abstract:304 stainless steel has excellent antioxidation and anticorrosion.Its structural properties and physical and chemical roperties are relatively stable,but the surface quality cannot be effectively controlled owing to the high heat in the cutting process.This paper studied the effects of milling force and surface roughness from the axial cutting depth,the milling speed,the feed rate and radial cutting depth.The orthogonal experiment results are analyzed in this study by least square method and constructs the empirical model between milling force and surface roughness and cutting parameters to determine the reasonable milling parameters.The results shows that the parameters are the most appropriate when the radial cutting depth is between 2 and 3mm,the feed rate is between 0.10 and 0.15mm/r,the axial cutting depth is between 0.7 and 0.8mm and the milling speed is between 450 and 500m/min.

Key words:high-speed milling;304 stainless steel;milling force;surface roughness

304不銹钢不但硬度、强度较高,其高温耐腐蚀性也是十分优越,其综合性能十分优良,因此在航空、医疗、船舶等高技术领域应用广泛。[1]切削力在切削加工中具有不可忽视的作用,其变化情况会对刀具的使用寿命以及表面质量产生直接影响。现阶段,对涂层刀具高速铣削高强度钢的铣削力研究仍然不够完善,因此本篇文章以TiAIN涂层刀具为例,采用高速铣削加工的方式,进行铣削力和表面粗糙度与铣削参数之间的规律研究,以供参考。

1 高速铣削的特点

高速铣削是指采用高的进给速度和小的切削参数,其优点首先是效率高,加工时主轴最高转速可达到100000r/min,正常情况下转速也保持在15000r/min至40000r/min之间。在进行切削钢时,切度削速能够达到400m/min,与普通铣削加工相比,高出约5至10倍。在进行模具型腔加工时,其效率也能够提升4至5倍;其次是精度高,高速铣削的加工精度能够保持在10μm,有时甚至更高;再次是表面质量高,使用高速铣削方式进行加工时,其工件温度上升情况保持在3℃左右,由于温度变化较小,因此工件表面不易产生变质层或者微裂纹的情况,以及热变形情况也微乎其微。同时表面粗糙度能够控制在1μm以下,在后期进行加工的过程中,能够有效的降低抛光和磨削的工作强度;最后是能够对高硬材料进行加工,其最高铣削硬度可达60HRC。[2]

2 切削实验

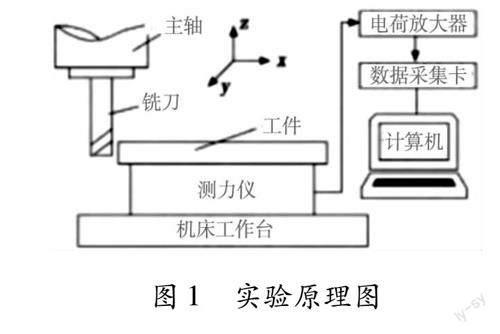

本次实验选用的实验设备以及工具情况如下,首先立式JC-30Ca型号加工中心作为实验机床,304不锈钢作为实验材料,刀具选用型号为D8×20×60×4F规格的四刃直柄平底立铣刀。采用顺铣,干切削无切削液,空冷的方式,[3]在正交实验设计的过程中,要采用四因素五水平的方式对其进行科学合理的设计,在对铣削力,表面粗糙度进行数据分析时,采用极差法。本次实验的主要原理,见图1。

3 实验结果分析

3.1 轴向切削深度与铣削力、表面粗糙度之间的影响关系

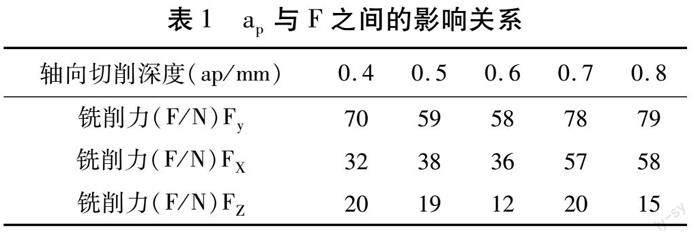

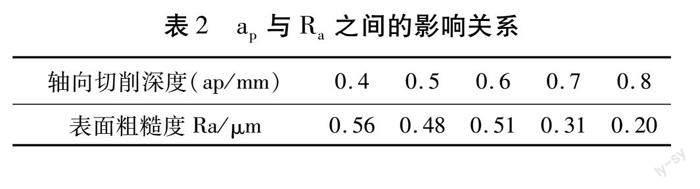

轴向切削深度与铣削力、表面粗糙度之间的影响关系,具体数据可参考表1和表2。

通过表1各项数据的显示,可以得出:主铣削力为Fy,通过数据显示,随着轴向切削深度的不断加大,铣削力Fy和FX总体呈现上升的趋势,而Fz的铣削力始终较为平稳地保持在10N至20N之间。轴向切削深度增加,表明材料的厚度和体积都在增加,导致切削阻力变大,因此铣削力也随之增加。

通过表2各项数据的显示,可以得出:随着轴向切削深度的不断增加,切削材料表面的粗糙度也在不断的下降,提升了工件表面的质量。产生这种情况的主要原因在于,当切削深度较小时,表明切削材料的体积较小,因此在切削的过程中,无法将产生的热量有效地带走,会使得工件表面由于热量过大,从而发生变形的情况,将增加粗糙程度; [4]其次通过表2 可以看出,当切削深度为0.5mm至0.6mm时,随着切削深度的增加,表面粗糙度也随之增加,这是由于随着切削深度的不断加大,阻力增加,铣削力加大,因此會出现刀尖磨损的情况,使得工件表面质量呈现下降状态;最后随着纵向深度的继续加深,切屑能够将加工过程中产生的热量大面积地带走,因此有效降低了工件表面出现变形的情况,降低了表面粗糙度。

3.2 铣削速度与铣削力、表面粗糙度之间的影响关系

铣削速度与铣削力、表面粗糙度之间的影响关系,具体数据可参考表3和表4。

通过表3各项数据的显示,可以得出:主铣削力为Fy,随着铣削速度的不断增加,铣削力也随之不断下降,出现该种情况的主要原因是:随着铣削速度的增加,剪切角也在不断的扩大,剪切力因此而随之下降,随着铣削速度不断增加,释放的热能也在不断增加,使得工件呈现一定的软化状态,因此导致摩擦系数逐渐降低,铣削力随之降低。

通过表4各项数据的关系可以得出:随着铣削速度的不断增加,表面粗糙度数值呈现逐渐下降的趋势,但是当铣削速度达到450m/min至500m/min时,表面粗糙度的数值又呈现上升的趋势。出现该种情况的主要原因是:当铣削速度较小时,其产生的热能较小,因此对工件表面产生的影响较小,不会导致其出现明显的热软化现象,铣削力对工件表面产生一定的积压,从而对工件表面的粗糙程度产生一定的影响。[5]但是随着铣削速度的不断增加,不仅会产生大量的热能,同时刀具也会受到一定程度的磨损,因此会产生一定比例的积屑瘤和鳞刺,工件表面的质量会受到严重的影响,其粗糙程度不断增加。

3.3 进给量与铣削力、表面粗糙度之间的影响关系

进给量与铣削力、表面粗糙度之间的影响关系,具体数据可参考表5和表6。

通过表5各项数据的关系可以得出:主铣削力为Fy,随着进给量的不断增加,铣削力也随之不断增加,FZ的变化情况与Fy的变化情况保持相对一致,均与进给量呈现正比例的关系。这是由于在单位时间内,刀具进行铣削的材料面积在不断的增加,其抗变形能力也随之呈现增长的趋势。而FX的铣削力较为稳定地停留在35N至45N之间,并没有随着进给量的变化而产生较大的变动。

通过表6各项数据的关系可以得出:随着进给量数值的不断增加,工件表面的粗糙度整体呈现上升的趋势。当进给量在0.1/mm·r-1与0.15/mm·r-1之间,和进给量在0.2/mm·r-1与0.25/mm·r-1之间时,表面粗糙度数值呈现了一定的下降趋势,产生该种情况的主要原因,可能是由于随着切削力的不断增加,刀具的自激振动受到了一定程度的抑制,从而导致工件表面的粗糙度减小。[6]

3.4 径向切削深度与铣削力、表面粗糙度之间的影响关系

径向切削深度与铣削力、表面粗糙度之间的影响关系,具体数据可参考表7和表8。

通过表7各项数据的关系可以得出:主铣削力为Fy,随着径向切削深度数值的不断增加,铣削力数值整体呈现上升趋势,其中Fy与FX上升趋势较为迅速,而FX的上升情况则相对较为平稳。同时在径向切削深度在3mm与4mm之间时,三个铣削力均呈现一定稳定状态,产生该种情况的原因,可能是由于随着切削厚度的增加,加工产生的热量与切屑带走的热量达到一种平衡。此外,在进给量为1mm至2mm之间的时候,FZ的铣削力数值出现了阶段性的下降,产生该种情况的原因,可能是由于切削力的下降,自激振动影响到了机床,而产生的数值变化。

通过表8各项数据的关系可以得出:随着径向切削深度的数值不断增加,工件表面粗糙度的数值呈现波浪式的变化。产生该种情况的主要原因,可能是由于随着径向切削深度的不断加深,切削量在不断地增加,自激振动情况出现,同时刀具受到一定损伤,出现鳞刺和积屑瘤,对工件表面的粗糙度产生较为剧烈的影响,最终导致径向切削深度与表面粗糙度之间呈现波浪式的关系。

4 结论

本试验研究在进行回归分析时,采用最小二乘法,在进行经验模型建立时,利用MATLAB软件进行构建,通过对上述表格的数据进行分析,可以得出其经验模型。利用经验模型公式,将数据进行计算,其相对误差值均在10%以内,表明该公式计算相对准确,因此应用此公式,对304不锈钢的铣削参数进行计算,其最佳参数取值分别为:径向切削深度在2mm与3mm之间,进给量在0.10mm/r与0.15mm/r之间,切削深度在0.7mm与0.8mm之间,铣削速度在450m/min与500m/min之间。

综上所述,轴向切削深度、铣削速度、进给量与径向切削深度都会对铣削力与表面粗糙度产生一定的影响。在实验的过程中,为了保证实验数据的准确性,要对数据进行全面精准的记录,为了更好地对其进行加工,需要对佳参数值进行测量,在加工的过程中加以控制,以呈现高质量的工件。

参考文献:

[1]郭琳,黄树涛,杨海成,等.高速铣削光学级SiCp/Al复合材料的铣削力预测[J].光学精密工程,2021,29(1):117-129.

[2]淮文博,史耀耀,杜羽寅,等.面向多目标的高温合金GH4169铣削工艺参数优化[J].现代制造工程,2020(11):1-6、12.

[3]张昱,张昌明,王运,等.300M超高强度钢铣削力模型构建及MOPSO优化[J].兵器材料科学与工程,2021,44(1):27-35.

[4]张家雨,唐德文,邹树梁,等.基于中心复合响应曲面法的42CrMo高速铣削试验分析[J].制造技术与机床,2019(2):94-100.

[5]于英钊,高军,郑光明,等.高速干铣削高强钢铣削力及表面粗糙度研究[J].组合机床与自动化加工技术,2018(12):21-24.

[6]陆峰,王筱晴,查丽琼,等.不同碳源浓度金刚石涂层刀具切削石材的性能研究[J].人工晶体学报,2018,47(9):1873-1880.

(责任编辑 郭晓勇)