CT110变壁厚连续管断裂原因及使用寿命分析*

2023-12-02乔凌云李鸿斌符利兵

乔凌云,李鸿斌,3,符利兵,朱 炜

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018; 2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008; 3.陕西省高性能连续管重点实验室,陕西 宝鸡 721008)

0 前 言

连续管是一种高强度、高塑性、无螺纹连接的柔性管材,单根长度可达数千米,缠绕在大型卷筒上,广泛用于测井、修井、钻井、完井及油气输送等领域,可贯穿于油气开采的全过程[1-4]。但由于连续管服役作业类型多样,受力情况复杂多变,油气田现场超深、超高压、腐蚀等苛刻工况日趋增加,严重影响着连续管的作业安全[5-8]。连续管重复弯曲疲劳是导致失效的主要原因,疲劳寿命是决定连续管使用寿命和作业安全的重要因素,开展疲劳寿命研究对推动连续管作业技术的发展具有十分重要的意义[8-10]。

本研究针对CT110 钢级Φ50.8 mm 变壁厚连续管起管过程中在鹅颈位置连续断裂问题,以该失效连续管为研究对象,对断裂位置进行取样,通过宏观检查、化学成分分析、力学性能试验、金相硬度检验、断口和能谱分析等手段,结合现场作业信息及车载连续管模拟分析与工程设计软件,分析了连续管断裂失效的主要原因,验证了连续管模拟分析软件的可靠性,给出了预防措施和使用建议,对预防和减少连续管此类断裂失效事故的发生及提高连续管安全管理具有积极的作用。

1 失效概况

某公司采用CT110 钢级Φ50.8 mm×(4.8~5.2)mm 变壁厚连续管开展作业,该连续管最后一次入井开展了射孔作业,工具串为Φ50.8 mm环压接头+Φ51 mm 射孔工具(2 簇射孔枪)。射孔作业完成后,上起至距离端部100 m 时,连续管出鹅颈后断裂,循环压力快速降为0 MPa,井口压力35.2 MPa;应急处置后,再次缓慢上起连续管,分别上起至97 m、92 m时,再次断裂。

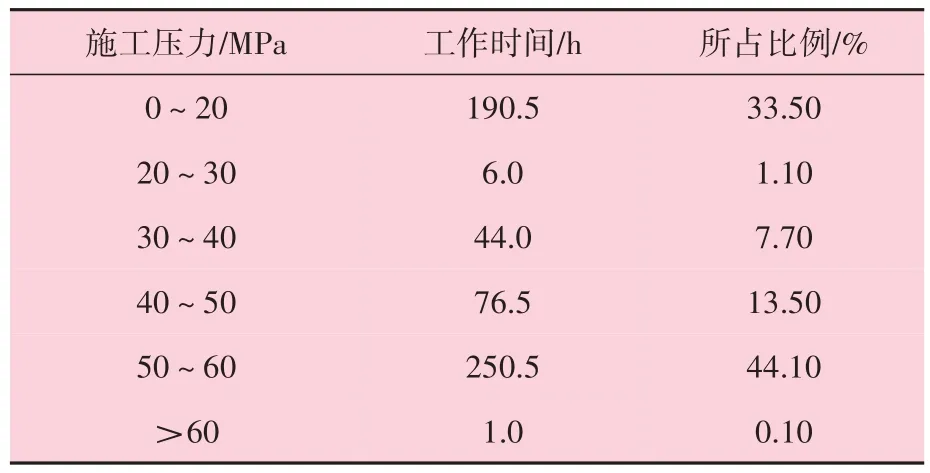

该盘连续管在此次断裂前累计完成34 次起下,总进尺155 803 m,井内累计工作568.5 h,其中最高施工压力为65 MPa,在45~55 MPa 压力下累计工作313.5 h,井口压力多集中在30~40 MPa,该盘连续管未在酸化、压裂、含硫井等恶劣条件下使用。该盘连续管在不同压力下的工作时间见表1,不同位置断裂样管如图1所示。

图1 Φ50.8 mm×(4.8~5.2) mm CT110变壁厚连续管现场断裂断口照片

表1 连续管在不同压力下的工作时间

2 失效连续管检测分析

在100 m、97 m、92 m 三处断裂样品的断裂位置及外观形貌近似,本研究以100 m 处失效管段为研究对象,在失效位置附近取管样,开展化学成分、力学性能、金相、断口等检测分析。

2.1 宏观检查

对失效样管宏观检查,断裂处有明显塑性变形,局部壁厚明显减薄,呈延性断裂(如图2所示)。油管外壁光滑干净,有金属光泽,表面无腐蚀产物。油管内壁焊缝的六点钟方位,有局部腐蚀,且腐蚀沿管体纵向延伸。推测井内积液在管内接触较久,导致在油管内壁发生明显的局部腐蚀。

图2 失效样管断口宏观形貌

2.2 化学成分分析

采用PDA-7000光谱仪,依据ASTM A751标准对试样进行化学成分分析,检测结果见表2。结果表明,样品化学成分符合API SPEC 5ST《连续油管规范》标准要求。

表2 失效样管化学成分检测结果

2.3 拉伸性能

采用ZIWCK1200 拉伸试验机,依据ASTM 370《钢制品力学性能试验的方法和定义》标准对试样进行拉伸试验,试验结果见表3。结果表明,该连续油管抗拉强度和延伸率均满足API SPEC 5ST《连续油管规范》标准要求,屈服强度略低于标准要求。API SPEC 5ST《连续油管规范》中的标注指出,由于包辛格效应,连续管的盘卷和展开可导致其屈服强度降低约5%~10%[11]。失效样管的屈服强度为695 MPa,低于API SPEC 5ST 规定值(≥ 758 MPa)的8.3%,属于正常范围。

表3 拉伸性能检验结果

2.4 金相、硬度检验

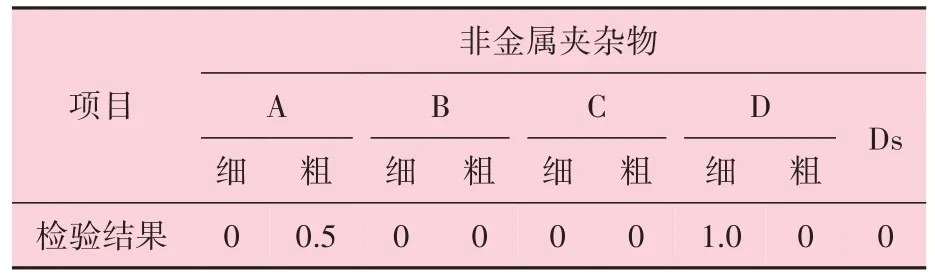

对所取金相试样打磨、抛光后,用4%硝酸酒精腐蚀,采用Olympus GX71 型光学显微镜,依据ASTM E3-11(2017)、ASTM E112-13、ASTM E45-18a标准进行金相组织、晶粒度和夹杂物分析,样管金相组织如图3所示,夹杂物评定结果见表4。结果表明,样管母材金相组织为铁素体+珠光体+粒状贝氏体,焊缝及母材样品未发现异常组织;母材晶粒度为12 级,符合API SPEC 5ST《连续油管规范》规定的8 级或8 级以上要求;非金属夹杂物A 类粗系为0.5 级,D 类细系为1.0 级,其余为0 级,符合产品设计各类夹杂物不大于2级的要求。

图3 样管金相组织照片

表4 夹杂物评定结果

采用Q150R洛氏硬度试验机,依据ASTM E18《金属材料洛氏硬度的标准试验方法》进行硬度检验,检测位置如图4所示,检验结果为23 HRC~25.7HRC(见表5),符合API SPEC 5ST《连续油管规范》规定的不大于30HRC的要求。

图4 洛氏硬度试验位置示意图

表5 洛氏硬度试验结果

2.5 断口分析

观察失效样管,内壁及断口形貌如图5所示,发现失效位置的连续管内壁均被腐蚀,内表面附着有红棕色、黑褐色腐蚀产物。将断口试样用5%柠檬酸清洗后,可发现断口焊缝6点钟方位的连续管内壁存在大量腐蚀坑,腐蚀坑大小、深浅不一,分布也不均匀,呈局部腐蚀特征(图5(a))。

图5 失效试样内壁及断口形貌

采用日立S-3700N 型扫描电镜对连续管内表面及断口进行观察,断口形貌如图5(b)和图5(c)所示。可以看出,断口内壁的腐蚀坑深度约1 mm,壁厚减薄占整个壁厚的20%,且断裂时以腐蚀坑为起裂源,向外壁扩展,扩展区有大量的疲劳弧线,弧线间隔及粗细不同。扩展区面积较大,疲劳弧线一直延伸到管外壁或接近外壁,最后断裂区仅占断面的10%,说明油管断裂瞬间并没有受到很强的冲击或拉伸,断口表现为疲劳断裂特征,断裂主要是反复承受弯曲载荷疲劳导致的。对内壁的腐蚀产物进行能谱分析,主要有O、Si、S、Cu 等元素,分析结果如图6所示。

图6 连续管内壁腐蚀产物能谱分析结果

综合上述试验结果,失效样管的化学成分、拉伸性能及金相、硬度检验结果均符合API SPEC 5ST《连续油管规范》的要求。

外观检验、断口形貌观察和能谱分析结果显示,油管内壁有较严重的局部腐蚀,腐蚀产物有S、O 元素存在,失效油管以腐蚀坑为起裂源,发生疲劳断裂,断裂瞬间并未受到严重的冲击或拉伸,连续管断裂为内壁局部腐蚀后的疲劳断裂。

3 分析与讨论

3.1 腐蚀因素

连续管经几个月通井、测井、射孔作业,使用后如果冲洗不彻底,井液沉积在油管内部,会对连续管内壁产生腐蚀。该连续管内壁腐蚀坑较多,大小深浅不一,腐蚀位于连续管内壁焊缝的六点钟方位,且沿油管长度方向延伸,说明井液在此沉积较久。井液中有油、水、微生物及各种矿物质,沉积在油管内部,在钢铁表面形成原电池,发生吸氧腐蚀、细菌腐蚀等电化学腐蚀,将Fe氧化为Fe2+、Fe3+,最后形成红棕色Fe(OH)3和黑褐色的FeS沉淀,附着在油管内壁,因此,腐蚀产物中会有O、S 等元素存在[12-15]。同时,钢铁表面被腐蚀,形成大小、深浅不一的腐蚀坑。该连续管提升时接连断成几截,几处断裂位置均存在严重的局部腐蚀,腐蚀导致连续管壁厚减薄,承载能力下降。同时,腐蚀坑处易形成应力集中,成为连续管断裂的起裂源。

3.2 疲劳寿命分析

图7所示为车载连续管模拟分析与工程设计软件对该盘连续管的疲劳寿命跟踪统计分析结果。从图7可以看出,该盘连续管断裂前平均疲劳42.3%,最大疲劳72.8%,位于3 491 m处;油管实际断裂位置在90~100 m 处,平均疲劳48%,最大疲劳62%,且壁厚越薄,相同压力下的疲劳寿命越低。该盘连续管在断裂前,多用于中高压的工况环境,且总进尺和累计工作时间较长,疲劳累计整体较高。

图7 连续管疲劳寿命分析

结合样品断口形貌,断口除了约20%的面积被腐蚀外,其余几乎均为疲劳断口形貌;过载区面积很小,占比仅10%,说明此处承受的连续管自重并不大,拉伸载荷很小,连续管除了被腐蚀外,剩余壁厚几乎都用于承受疲劳载荷。该油管起下34 次,每起下一次弯曲6 次,累计使用疲劳次数约204 次,在45~55 MPa 高压环境下,油管的实际弯曲疲劳寿命已经累计很高,这与微观分析结果相吻合。另外,连续管模拟分析与工程设计软件对连续管疲劳寿命模拟分析结果显示,距管端90~100 m 处,连续管断裂时的最大疲劳寿命已达此位置连续管整个寿命的62%,加上腐蚀和最后断裂占用的连续管约30%的寿命,62%的模拟寿命基本接近于连续管的实际寿命,说明连续管疲劳寿命分析软件是可靠的。而连续管之所以没有在软件分析的3 491 m 最大疲劳处断裂,而在90~100 m 处断裂,是因为此处连续管内壁有较深的腐蚀坑,坑处应力集中产生了裂纹源,连续管刚好经过鹅颈处,发生弯曲疲劳,裂纹扩展到一定程度时,发生断裂失效。

综上所述,连续管在距离端部92 m、97 m、100 m 处连续发生断裂失效的原因是,该位置连续管内壁存在因腐蚀积液导致的局部腐蚀,使管壁减薄,承载能力下降。同时,连续管累计起下34 次,在该位置发生弯曲疲劳,以内壁的腐蚀坑为起点萌生裂纹,在反复起下过程中裂纹从内壁向外壁扩展,扩展至管材壁厚约90%时,在起管过鹅颈(弯曲半径2 540 mm)时,发生断裂。因此,本次失效属于连续管腐蚀疲劳断裂,腐蚀因素叠加累计弯曲疲劳,导致油管的使用寿命到了极限。

4 结论及建议

(1) 本研究CT110 钢级Φ50.8 mm×(4.8~5.2)mm变壁厚连续管是腐蚀叠加累计弯曲疲劳导致的腐蚀疲劳失效,内壁的腐蚀、内部高压交变应力及起下弯曲疲劳是该连续管断裂的主要原因。

(2)连续管失效分析结合疲劳寿命软件分析数据,验证了车载连续管模拟分析软件监测的数据是可靠的。建议重视该软件的应用,做好连续管疲劳情况的跟踪统计,及时对连续管的实际能力进行评估。

(3)现场作业中应重视连续管的维护保养,作业完成后尽快将管内外残液排出、清洗干净,并置于干燥通风区域,下垫上盖,做好防腐工作。并加强连续管的管壁检查,定期进行连续管无损探伤,及时消除受损管段。