钛/铝异种金属旋转摩擦焊接接头界面组织与性能*

2023-12-02胡茂辉陈继兵李瑞迪支盛兴刘博文

胡茂辉,陈继兵,李瑞迪,支盛兴,刘博文

(1.武汉轻工大学 机械工程学院,武汉 430023;2.中南大学 粉末冶金国家重点实验室,长沙 410083)

0 前 言

钛/铝复合结构兼具钛良好的抗高温性能、强的耐腐蚀性及高的比强度和铝的低密度,耐蚀性等优点,广泛应用于航空航天、航海、汽车、轨道交通等诸多领域[1]。但异质金属焊接连接的前提是两种材料具有良好的互溶性,能够形成间隙式固溶体。通过钛-铝二元合金相图可知,钛与铝在液态时可无限互溶,但在固态时,钛在铝中的溶解度很小,不满足互溶性的要求[2],并且钛和铝在摩擦焊接时两者的界面元素互相扩散导致在界面上产生TiAl、TiAl3等脆性金属间化合物,降低了接头的力学性能。同时钛和铝的熔点、热导率和线膨胀系数差异较大,使得在焊接过程很容易产生变形和残余应力,造成裂纹的产生。由于上述因素使得钛/铝焊接极为困难,因此要探究合适的焊接方法和焊接工艺才能获得优质的焊接接头。

旋转摩擦焊(rotary friction welding,RFW)是一种固相连接工艺,目的是能够避免材料熔化-凝固过程带来的孔洞、偏析等缺陷的影响,该工艺通常用于小直径圆柱管和棒的零件[3]。RFW 工作过程是两种材料都夹持在工件中,一种材料固定不动,另外一种材料通过顶锻力的作用和主轴的旋转下进行工进,两种材料在摩擦和旋转过程中产生摩擦热和塑性变形,另外通过材料混合和元素扩散形成接头。

异种合金的连接能将两种合金层优势互补,使其产生更优质的合金组件,但在大多数焊接工艺下,界面处都会产生脆性金属间化合物[4]。研究发现通过焊接使得金属间化合物(IMC)在焊接界面处形成[5],形成的IMC 一般都很脆,会导致焊接后的组件过早失效。余明润等人[6]通过Ti-Al 二元合金相图和钛/铝物理性能发现TiAl3是固态焊接条件下唯一的平衡相,其中焊接温度未超过两种合金的熔点[7]。此外,在旋转焊接过程中,关键参数是热量输入,而热量输入又取决于两者的摩擦系数、主轴转速和顶锻力[8]。研究人员致力于研究各种摩擦焊接参数对钛/铝[14]、钛/钢[9]和铝/钢[10]等焊接接头质量,探索焊接界面IMC过渡层是否形成,从而获得最佳的焊接参数。HYNES 等[11]研究了转速对Ti6Al4V-AA6061 摩擦焊接接头的影响,发现旋转速度是最重要的焊接参数,转速为1 000 r/min时,拉伸强度和冲击强度达到最优,粘合强度良好,但在界面区域存在脆性化合物。NU 等[12]研究了旋转摩擦焊接参数对Ti6Al4V 合金显微硬度和接头强度的影响,发现顶锻力是界面质量优异的关键因素,并且进行摩擦焊接的工件半径不宜过大,并提出了一套Ti6Al4V 的最佳焊接参数。KIMURA 等[13]研究了Ti6Al4V-AA5052 摩擦焊接接头的力学性能,通过试验发现接头断裂在铝合金一侧,摩擦时间较长的情况下焊接界面必定会出现IMC,总结了采用高摩擦压力,短摩擦时间和大顶锻力才能制备良好力学性能的焊接接头。CHEN 等[14]通过搅拌摩擦焊对Al-Si 合金和纯钛进行搭接,搭接接头的最大失效载荷为Al 基体的62%,并发现TiAl3在焊接界面形成,接头在界面处断裂。CHEN 等[15]在钛和铝合金的搅拌摩擦焊接试验中添加了锌作为中间层,使得接头更脆,并在界面 发 现 了TiAl3。MESHRAM 等[16]在AA6061 和AlSi4340 的连续驱动摩擦焊接试验中添加Ag 作为中间层,使得接头抗拉强度最大,并发现界面存在脆性金属化合物的接头抗拉强度表现较差。

通过研究分析,发现合理的摩擦焊接参数能够很大程度减少IMC的形成,但并不能完全避免生成IMC。另外相较于传统焊接和激光焊接等其他焊接技术,旋转摩擦焊大大提高了焊接效率。本研究为了研究钛/铝异种金属RFW 焊接接头界面IMC 形成的过程,对激光增材制造制备的Ti6Al4V 和AlSi10Mg进行旋转摩擦焊接,分析其接头界面区域的微观组织性能和力学性能,为减少IMC形成提供理论指导。

1 试验材料与方法

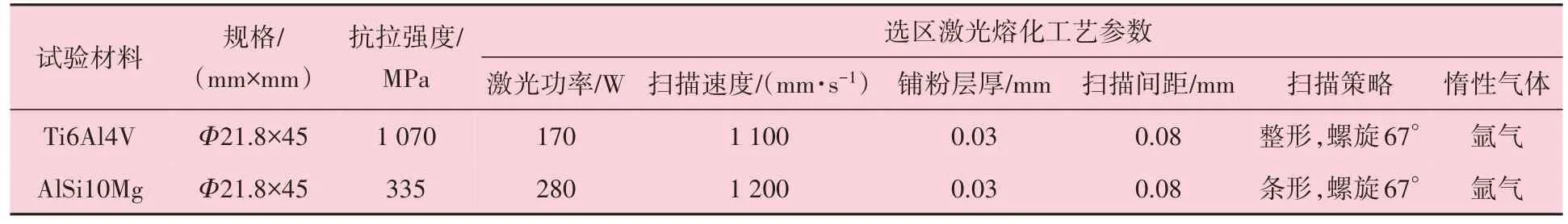

试验选用的材料为Ti6Al4V 合金棒材和AlSi10Mg 合金棒材,两种合金棒材均采用选区激光熔化技术制备,棒材抗拉强度、规格、制备工艺参数见表1,两者均未经过热处理。材料的主要成分以及钛、铝常温下物理性能参数见表2、表3。

表1 试验用合金棒材抗拉强度、规格、制备工艺参数

表2 试验用合金棒材主要化学成分

表3 常温下钛与铝的物理性能参数

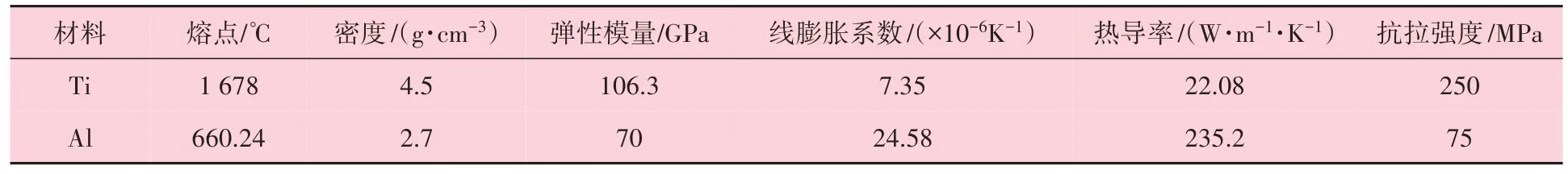

试验用摩擦焊机为FW979-12 分级驱动摩擦焊机,由伺服电机驱动控制,具有焊接强度优质、焊缝结合稳定、生产效率高的特点。制备的合金棒材在焊接前应对其端面进行抛光处理,用旋转锉工具进行打磨,之后先用无水乙醇清洗,再用无水丙酮清洗棒材端面。钛合金棒材为工进旋转端,铝合金棒材为夹持固定端,两者的RFW 如图1 所示。最初,钛合金棒向铝棒方向工进,缓慢靠近后短暂接触摩擦使得工件端面的氧化层得以去除,然后迅速分离至相距3 mm位置处,主轴带动Ti6Al4V 棒高速转动,转速为1 200 r/min,同时与AlSi10Mg棒端面接触,摩擦压力106 kN,顶锻压力152 kN,顶锻时间8 s,摩擦进给速度2 mm/s,顶锻速度25 mm/s。

图1 Ti6Al4V和AlSi10Mg圆棒RFW示意图

使用电火花线切割机床沿垂直于焊接界面的方向切割样品用于制备金相试样及力学性能测试试样。将切割好的样品通过镶样机镶样后使用金相试样磨抛机和MPT 磨抛机进行细磨和抛光。抛光后的样品在-10 ℃、32 V 条件下用电解液(180 mL乙醇+20 mL高氯酸)进行电解抛光。通过光学显微镜(OM)、扫描电子显微镜(SEM)和能量色散光谱(EDS)、X射线衍射(XRD)进行显微组织观察;通过显微维氏硬度测试仪和SAStest 电子万能试验机进行力学性能测试。硬度性能测试压痕载荷为100 g,载荷时间为15 s,拉伸性能测试在室温下进行。

2 结果与讨论

2.1 接头的形貌与界面

图2 显示了Ti6Al4V 圆棒和AlSi10Mg 圆棒焊接的宏观形貌,接头两侧不对称,铝侧长度明显变短,造成此现象的一个原因是在摩擦产生的温度下,AlSi10Mg 抗拉强度的降低程度比Ti6Al4V显著的多,使得缩短量大都在铝棒一侧。图3为两基体合金的金相图,从图3可见,激光增材制造的基体合金熔池与组织分布均匀,致密度高,无裂纹、气孔等缺陷,对之后异种焊接产生了积极的影响。图4显示了旋转摩擦焊接接头的界面形态,和图2的宏观形貌一样。在焊接之后,铝侧金属在旋转摩擦和顶锻力的作用下被挤压从而产生不对称变形。焊接接头在焊接区域形成焊缝和飞边,焊缝和飞边形状取决于设备的主轴转速。在焊缝处能观察到一层与两基体不同的物质产生,初步推测是界面产生了IMC层。

图4 AlSi10Mg/Ti6Al4V焊接接头的OM和背散图像

通过表3 中钛/铝的物理参数可知,两种合金几乎没有互溶性,两者在摩擦过程中容易形成厚而脆的TixAlx金属间化合物,从而导致力学性能下降。由图4红色标记处可以看出界面之间产生了一个非常薄的反应层,合金接头界面的IMC层厚度主要取决于主轴转速、摩擦参数和顶锻力[17]。界面的IMC层应尽可能的薄,从而减小对接头性能的影响[18-19]。RFW 工作过程中,热能和磨损在旋转和摩擦阶段产生,而化学元素相互扩散主要发生在锻造阶段。原子通过扩散穿过焊接界面形成冶金结合,当在焊接界面处有足够的能量沉积后,钛/铝接头的IMC 层形成。RFW 在锻造阶段可以立刻释放储存的能量,为界面处的Ti、Al、Si等元素的扩散提供能量[20]。

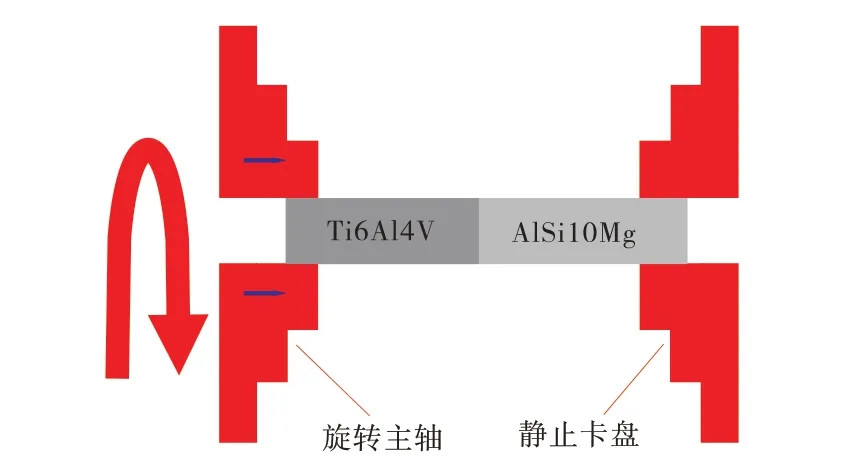

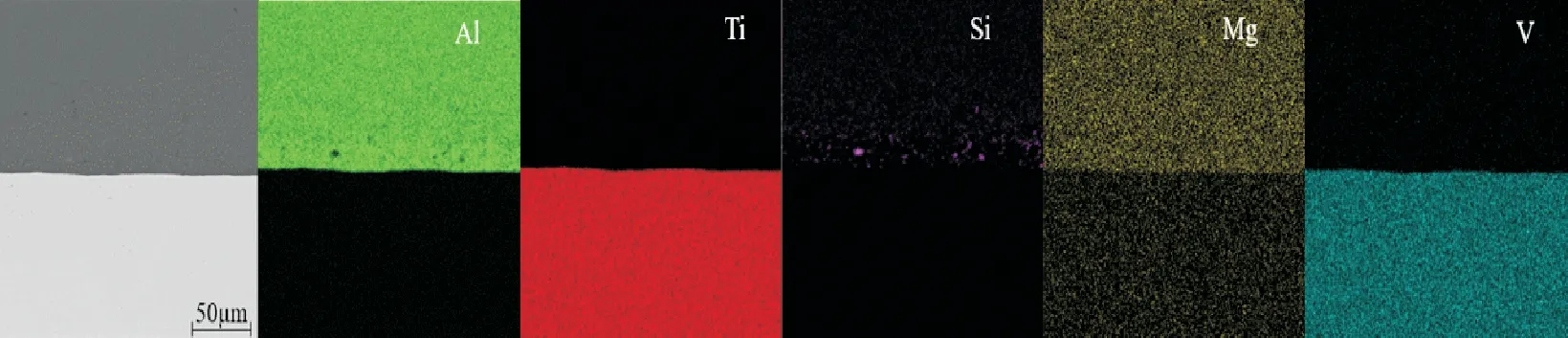

2.2 焊接接头界面的显微结构和元素分布分析

图5 显示了钛/铝接头SEM 图像及界面的EDS 元素映射,可以看出,Al、Ti、Mg、Si 元素在焊接界面上扩散。IMC 层在界面处形成了连续或非连续的形态,焊接界面处连续或非连续IMC 层的形成受成核和生长两种主要机制控制[21],而IMC 的成核和生长均受界面温度和塑性变形的影响。在这两种影响方式中,转速和摩擦参数的变化都会影响焊接过程中的塑性变形和形核生长,从而导致IMC 层的厚度不同。但因为高Si-Ti 的亲和力,使得Si 富集,从而可以作为TiAl3等IMC 形成的障碍,相反,由于Mg-Ti 和V-Al 的 混 合 焓 相 对 较 高,Mg 和V 都 倾向于保留在它们的母合金中[22-25]。此外,元素扩散还存在另外一种可能,由于RFW 过程中的焊接时间较短,发生的元素扩散很大可能是由于机械力(摩擦、磨损、锻造)造成的,而不是化学元素扩散。

图5 AlSi10Mg/Ti6Al4V焊接接头的SEM图像和EDS元素映射

2.3 焊接接头及基体的物相分析

图6 所示为 AlSi10Mg 基体、Ti6Al4V 基体和焊接界面的XRD 图。从图6 可以看出,焊接界面焊缝中的峰值与基体中的峰值都基本重合。AlSi10Mg 基体由不同晶格的Al 峰和一些Si相以及Si 的沉淀物组成,Ti6Al4V 曲线中体现了α-Ti、α+β-Ti 和 少 量 的TiAl3金 属 化 合 物相,在焊接界面焊缝处所展示的峰看似由两种基体的峰组成,由Jade 软件物相标定分析,在焊缝所组成的相中发现少量的TiAl、TiAl3相,说明在焊接过程中产生了IMC。由于在焊接过程中两种基体元素的相互扩散使得在焊接界面焊缝区域产生多种TixAlx脆性金属间化合物,但XRD 检测结果一般都与相的衍射强度有很大的联系,所以XRD 分析焊接界面区域没有检测到Ti3Al、TiAl2、β-Ti 等不均匀的相。再加上元素聚集,使得Al18Ti2Mg3、TiC 峰不明显。

图6 焊接界面及两侧基体的XRD图

2.4 焊接界面两侧的SEM 线扫和EDS 元素变化

AlSi10Mg/Ti6Al4V 焊接接头界面两侧不同位置的线扫描和SEM 图像如图7(a)、图7(b)、图7(c)所示,在SEM图像中可以看出焊接界面处有一条薄的不规则的扩散层。图7(d)、7(e)、7(f)为对应的线扫描沿垂直界面方向的元素分布,可以看出Al 和Ti 在焊接界面处都有一个过渡过程,这就说明在界面处形成了一条薄的IMC 层。众所周知,Al 元素更容易扩散到钛合金基体中,因为高温状态下Al 在Ti 基体中的扩散系数要远大于Ti 在Al 基体中的扩散系数[20]。EDS 图表明形成的IMC 是Al-Ti 类的相,结合XRD 分析结果判断形成的IMC 是TiAl 和TiAl3。由此说明RFW 焊接方法只能尽可能减少IMC 的产生,但不能完全避免,这在别的科研工作者研究其他合金时也有体现。扩散现象表明,摩擦过程中的热机械耦合效应可以大大增强元素的扩散能力,因为仅热效应的扩散距离不可能这么大,因此摩擦焊接可以在很短的时间内完成,这比扩散焊接更有效[23]。

图7 焊接接头界面两侧的SEM线扫和沿垂直界面的能谱分析结果

此外,在第二条线扫描的Al 基体处有一些不同于基体的物质产生,如图7(b)处红色圈标记处,该物质呈不规则块状,大约1 μm大小,结合图7(e)分析很大可能是Si 富集层的存在,这些Si 富集层以不规则块状分布在焊接界面的Al 侧,目的是为了硬化Al 基体[24]。这种现象在第三条线扫描的Al 基体中也有体现,但不能完全论证是Si富集的存在,还需要通过点扫描检测原子含量来确定该物质的成分。

图8 为焊接界面的SEM 图,其中深色面(Spectrum1)为铝基体,浅色面(Spectrum4)为钛基体。在两侧基体处选择不同位置进行点扫描,扫描结果见表4。点2 的化学成分与点1 相比,在铝基体中证实了不规则块状物质是Si 富集。并且Si 元素也在一定程度下抑制了Ti 与Al的相互扩散,减少了TiAl3等脆性金属化合物的生成。点3 的EDS 结果也表明界面处生成了TiAl3,这与图5 中焊接界面的XRD 分析结果相对应。

图8 焊接接头界面两侧的SEM点扫描

表4 图7所示扫描点的EDS结果

2.5 焊接接头界面的力学性能

图9 显示了焊接件的应力-应变曲线,通过图9 分析可知,该焊接件的力学性能较差,抗拉强度为123 MPa,延伸率为1.5%,且还未过屈服点,表明在结合界面的结合性能较差,产生了脆性金属化合物,导致强度较低。图10 显示了钛/铝焊接接头界面的显微硬度分布,钛和铝合金基体的物理化学性质有很大差异,Ti6Al4V 的硬度比AlSi10Mg高约3倍,界面硬度在钛合金侧达到最大值,约为370HV0.1。

图9 焊接件的应力-应变曲线

图10 焊接接头界面的显微硬度分布

接头界面的显微硬度发生变化可能受微观结构的变化、强化相的溶解和晶粒尺寸的变化的影响。在旋转摩擦焊接过程中,摩擦产生的热量和转速都会影响晶粒的生长,从而影响接头硬度。通过显微硬度图可以观察到AlSi10Mg侧靠近界面附近的硬度略有下降,可能是由于温度过高界面附近的铝合金软化导致的沉淀溶解。在铝合金和不锈钢的摩擦焊接接头界面也观察到这种现象[26-27]。在钛合金一侧,显微硬度略微降低,在靠近界面处呈现最高硬度,这是由于旋转摩擦焊接的传热过程中,靠近界面处的热梯度较大,组织内部受热析出第二相,使钛合金产生类似时效的效果,阻碍了位错运动,导致硬度升高。离界面处更远距离的硬度降低是由于受热晶粒长大使得硬度降低。

3 结 论

(1) 采用旋转摩擦焊接连接AlSi10Mg 和Ti6Al4V 合金,焊接接头的界面处产生了明显的飞边,在Al 基体处缩短量较多,且焊接接头处产生了一层薄薄的反应层。

(2)旋转摩擦焊接过程由于焊接时间短,摩擦和顶锻压力大,不利于IMC 的产生,但通过SEM、XRD、EDS等试验仍检测到界面上生成了IMC。

(3)通过RFW 焊接工艺使得焊接界面附近的两种基体的微观结构都发生了严重的变化,原因是焊接过程中的摩擦和顶锻力的作用导致晶粒结构发生严重的变形。

(4)在力学性能方面,硬度在钛合金一侧达到最大值,最大值为370.84HV0.1。拉伸性能较低,抗拉强度只有123 MPa,产生的原因可能是与焊接界面处产生的脆性金属化合物(TiAl3)有关。