X65管线钢中氧氮硫含量变化规律探究*

2023-12-02张亚君孙乐飞王琨铭

谢 芳,张亚君,,孙乐飞,王琨铭,刘 觐

(1.新余钢铁集团有限公司,江西 新余 338001;2.江西省科学院应用物理研究所,南昌 300029)

0 前 言

管线钢是近、现代冶金技术、材料技术和制造技术发展的产物,在原油、成品油、天然气及水煤浆等物质的管道输送中广泛应用。与铁路、公路、航空、水运这些运输方式相比,管道运输是一种经济、合理、先进的运输方式,油气管网是连接资源区和市场区最便捷、最安全的通道,它的快速建设不仅将缓解我国铁路运输的压力,而且有利于保障油气的安全供给,有利于提升我国的能源安全保障程度和能力。低合金高强度、高韧性的超纯净高钢级管线钢将成为21世纪国民经济需求量较大的一类品种钢[1]。由于管线钢的服役环境一般是在地理和气候条件相对恶劣的地带,且其使用趋势在向着大管径、高压输送和高寒地区使用等方向发展,因此要求所用的管线钢不但有高强度、高韧性、良好的焊接性能和成型性能、抗疲劳性能、抗断裂特性和耐腐蚀性能,同时也对管线钢的洁净度提出了更高的要求[2]。

洁净度通常用钢中有害元素含量以及非金属夹杂物的数量、形态和尺寸来评价,它是反映钢总体质量水平的重要标志,是保证钢内在质量的重要指标[3]。为了获得洁净钢,需降低和控制钢中的O、N、S等元素的含量以及非金属夹杂物的数量、形态和尺寸,降低O、N、S等元素及非金属夹杂物对管线钢的抗拉强度、可焊接性、韧性、成型性、抗裂纹和抗腐蚀性、各向异性、疲劳性能等综合性能的影响[4-6]。因此为控制X65管线钢中O、N、S等有害元素的含量及改善X65管线钢的综合性能,开展了X65管线钢冶炼连铸生产过程钢液中的T.O、N、S含量变化规律研究。

1 管线钢中氧氮硫危害概述

(1)管线钢中O 的危害。钢中O 含量过高,造成氧化物夹杂以及宏观夹杂增加,严重影响管线钢的洁净度。钢中氧化物夹杂是管线钢产生HIC(氢致开裂)和SSC(硫化物应力腐蚀)的根源之一,影响钢的各项性能,尤其是当夹杂物直径大于50 μm后,会严重恶化钢的各项性能[7]。为了防止钢中出现直径大于50 μm 的氧化物夹杂、减少氧化物夹杂数量,一般控制钢中w(O)< 0.001 5%,目前世界上最具竞争力的管线钢中w(O)可以达到小于0.001%[8]。

(2)管线钢中N的危害。N是钢中一种有害元素,对钢的性能会产生不良影响。管线钢尤其是高级别管线钢与普通钢材相比,对成分和使用性能都有更高的要求,对钢中N含量的要求更加严格。对于加入微量B的高级别的管线钢,为避免B和N 反应生成B 的N 化物,要严格控制w(N)<0.002 5%。在高强度低合金钢中细长的MnS夹杂物是最初产生HIC的主要原因,目前的研究表明,TiN和MnS夹杂物是同时存在的,用透射电子显微镜可以发现在MnS夹杂物内部存在矩形TiN粒子,这表明TiN 粒子对于MnS形成起形核点的作用[9]。粗大的TiN析出物(大约在1 μm或以上)和细长的MnS夹杂物被看作是HIC的初始点,TiN粒子越大,产生裂纹的几率越高,并且TiN与MnS共同加速了HIC的发生率[10]。所以严格控制N含量对管线钢的抗HIC作用是有益的。

(3)管线钢中S的危害。S是管线钢中影响抗HIC 能力和抗SSC 能力的主要元素。随着S 含量的增加,HIC 敏感性显著增加;只有当w(S)<0.001 2%时,HIC明显降低。值得注意的是S易与Mn结合生成MnS夹杂物,当MnS夹杂变成粒状夹杂物时,随着钢强度的增加,单纯降低S含量不能防止HIC,如X65级管线钢,当w(S)降到0.002%时,其裂纹长度比仍高达30%以上[11]。大量研究表明,S对钢的塑性,特别是冲击性能有着重要影响,S含量升高直接导致冲击韧性值急剧下降。S还对钢的耐低温性能有不利的影响,增加了钢对冷脆破坏的敏感性,当w(S)降到0.005%以下,钢的耐低温性能将明显提高[12]。

2 工业化试验及结果分析

2.1 试验方案

采用工业化试验,冶炼钢种为X65,其化学成分控制要求见表1。本试验用X65 管线钢采用“铁水预处理脱硫(KR)-210 t 转炉炼钢-LF 精炼-VD 真空处理-钙处理-板坯连铸”工艺生产,连铸1 个中包连续生产6 炉,中包前3 炉的精炼及浇铸过程中在钢包、中间包、结晶器、铸坯中分别取气体分析样及钢样进行检测分析。

表1 X65钢化学成分控制要求 %

2.2 O及N含量变化规律分析

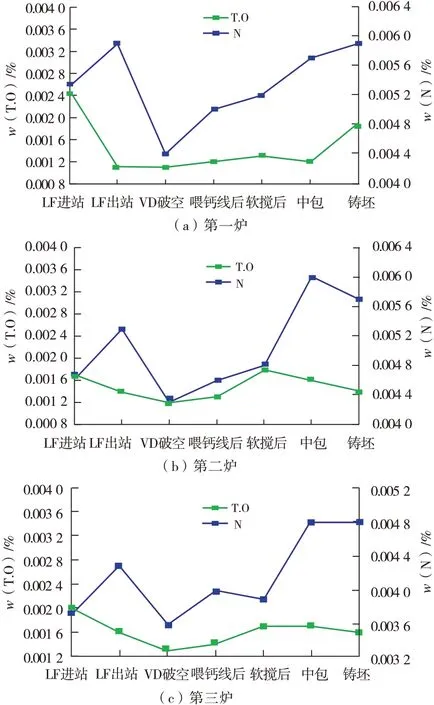

工业化试验前三炉X65 管线钢精炼及浇铸过程中T.O 及N 含量变化规律如图1 所示。试验第一炉过程中,LF 进站时钢中的w(T.O)为0.002 5%,LF 精炼结束降低至0.001 1%,在VD 精炼前后T.O 变化较小,在喂钙线、软搅及中间包浇铸100 t 时钢中T.O 均有增加;同时w(N)也明显增加,从VD 破空时的0.004 4%增加至中间包的0.005 7%;试验第二炉、第三炉T.O 及N 含量变化规律与第一炉类似。因此,为提升高品质钢洁净度水平、控制降低钢中T.O 及N 含量,应主要采取优化喂钙线工艺(喂线速度、底吹流量等)、静搅流量、开发浸入式开浇工艺及防止浇铸过程的二次氧化等措施。

图1 试验用X65管线钢精炼及浇注过程中T.O及N含量变化规律

2.3 S含量变化规律分析

精炼采用CaO系精炼渣进行脱硫,其脱硫反应可以用下述分子理论或离子理论方程表示。

分子理论方程:

平衡常数:

离子理论方程:

平衡常数:

分配系数:

式中:ΔGj——吉布斯自由能,J/mol;

T——温度,℃;

K——平衡常数;

LS——硫分配系数;

aCaS,aCaO——钢中CaS和CaO活度;

CS——硫容,CS=(%S) ⋅a[O]/a[S];

a[O]、a[S]、a(O2-)、a(S2-)——钢 中 氧、钢 中硫、渣中氧离子、渣中硫离子活度;

NO2-——渣中氧离子摩尔分数;

f[O]、f[S]、rO2-、rS2-——[O]、[S]、O2-、S2-的活度系数;

[%O]——钢中氧浓度;

[%S]——钢中硫浓度。

Sosinsky 等[13]以 及Young 等[14]对 硫 容 量 与 熔渣光学碱度之间的关系进行了研究,得出硫容量与熔渣光学碱度(光学碱度Λ是指某些氧化物中氧释放电子的能力与CaO中氧释放电子的能力的比值)之间的关系为

将式(8)代入式(7)中,可得硫的分配比与光学碱度的关系,即

综上可知,影响精炼脱硫反应渣-钢间硫的分配系数LS的主要因素是冶炼温度、炉渣组成、钢液成分及钢水氧活度等。当光学碱度小于0.8时,提高硫的活度系数、降低氧活度、适当降低炉渣的光学碱度、降低炉渣的氧性、提高温度有利于脱硫;当光学碱度大于0.8 时,提高硫的活度系数、降低氧活度、提高炉渣的光学碱度、降低炉渣的氧性、提高温度有利于脱硫。

对于炉外精炼深脱硫,当钢液采用铝脱氧时,脱硫反应可改写为

为了保证钢中极低的氧势,一般采用较高的酸溶铝含量。由于脱硫反应在渣-钢界面进行,为了实现快速深脱硫,最关键的措施在于优化炉渣性质和改善反应动力学条件。采用较低aAl2O3值和较高aCaO值的炉渣(60%CaO-30%Al2O3-10%SiO2)有利于脱硫反应的进行。

工业化试验三炉X65 管线钢精炼及浇铸过程中S 含量检测分析结果见表2,S 含量及S 的分配系数LS变化规律如图2所示。

图2 试验钢精炼及浇注过程中S含量及硫分配比变化规律

表2 试验钢精炼及浇铸过程中S含量检测分析结果

从表2和图2可以看出,本次试验的三炉X65管线钢入LF 精炼工位时钢水中w(S)=0.004 7%~0.006 0%,这说明转炉冶炼过程中防止回硫效果显著,有效降低了入LF 工位钢水中的S 含量,减轻了LF 精炼脱硫负担,但LF 精炼结束时钢水中的w(S)=0.001 6%~0.002 2%,LF 精炼深脱硫效果较差。当试验钢第一炉LF 精炼结束后,钢液w(S)降低到0.001 6%,VD精炼过程中钢液S含量不变,喂钙线后钢液w(S)降低到0.001 0%,软搅后及中包钢水样S含量均有所升高;试验钢第二炉LF 精炼结束后钢液w(S)=0.001 9%,VD 精炼及钙处理过程中炉渣进一步脱硫,软搅后及中包钢水样S 含量均有所升高;试验钢第三炉LF 精炼结束后钢液w(S)=0.002 2%,VD 精炼过程炉渣进一步脱硫,软搅结束后w(S)达到0.001 4%,中包样钢液S 含量有所增加。三炉试验钢精炼结束时的LS分别为182.5、108.4 和97.7,说明LF 脱硫功能发挥不充分,尤其是第二炉和第三炉。

三炉试验钢精炼结束时炉渣成分见表3,可以看出第一炉和第三炉精炼结束时炉渣(FeO+MnO)控制在1%以下,炉渣的氧化性控制在较低水平,有利于钢液脱硫;第二炉精炼结束时炉渣(FeO+MnO)高达3%,不利于钢液脱硫。

表3 试验钢精炼结束炉渣成分

综上所述分析认为:

(1)试验钢LF精炼过程中脱硫效果不好有以下几个原因:①第二炉、第三炉的炉渣碱度偏低,不利于脱硫反应的进行;②LF精炼过程中渣量较小,均小于10 kg/t(没有计算转炉出钢过程中原料加入量);③LF底吹氩气流量不够,钢液炉渣搅拌不充分,影响了脱硫的动力学条件;④第二炉、第三炉炉渣Al2O3含量较低,影响了炉渣的流动性。

(2)试验钢第一炉脱硫效果明显好于其他两炉有以下原因:①炉渣碱度明显高于其他两炉,有利于脱硫反应的进行;②精炼过程中酸溶铝含量高于其他两炉,有利于脱硫反应的进行;③第一炉加热时间较长且需保证连浇导致第一炉LF精炼过长,有利于钢渣反应接近平衡,第二炉、第三炉在VD精炼过程中能进一步脱硫说明LF脱硫不充分。

(3)三炉试验钢钢水在中间包时钢液S含量均有明显的增加,主要是因为中间包覆盖剂的碱度偏低,覆盖剂的S容量小于精炼终渣的S容量,进而降低了渣钢间的硫平衡分配比,因此发生中间包覆盖剂中的硫向钢液扩散,引起钢液回硫。

3 结 论

(1)本次试验的三炉X65管线钢在喂线结束、静搅及浇铸过程中均存在一定程度的T.O和N含量增加,因此,为提升高品质钢洁净度水平,降低钢中T.O 及N 含量,应主要采取优化喂钙线工艺(喂线速度、底吹流量等)、静搅流量、开发浸入式开浇工艺及防止浇铸过程的二次氧化等措施。

(2)本次试验的三炉X65管线钢转炉防止回硫效果明显,但LF 精炼深脱硫程度较低,主要原因是炉渣碱度较低、渣量小、底吹氩气流量不合理导致钢液搅拌不够、部分炉次炉渣氧化性较高,另外VD真空过程脱硫效果不明显。

(3)本次试验的三炉X65管线钢钢水在中间包时钢液硫含量明显增加,原因是中间包覆盖剂的碱度偏低,覆盖剂的S容量小于精炼终渣的S容量,降低了渣钢间的硫平衡分配比,因此发生中间包覆盖剂中的硫向钢液扩散,引起钢液回硫。