低锌石墨烯环氧防腐底漆的制备及性能研究∗

2023-12-02张慧丽朱玉方梁丰国杨新伟陈长科马俊红

张慧丽,朱玉方,梁丰国,杨新伟,陈长科,马俊红†

(1. 新疆大学化工学院,新疆乌鲁木齐 830017;2. 新疆众和股份有限公司新疆铝基电子电工材料重点实验室,新疆乌鲁木齐 830013)

0 引言

大气腐蚀是材料与周围大气环境相互作用的结果,是金属腐蚀中最常见、破坏性最大的一种腐蚀[1].服役中的金属设备虽然无法完全避免金属腐蚀现象的发生[2],但能通过一定的方法减缓腐蚀速度,例如在金属表面覆盖保护层,将金属从腐蚀环境中隔离,使其免受各种腐蚀因子的影响[3].环氧富锌防腐底漆是一种兼具物理阻隔和阴极防护功能的性能优良的防腐材料[4],适用于多种恶劣环境下金属的腐蚀防护,为实现长效的阴极防护作用,环氧富锌底漆中锌粉的加入比例通常高达80%∼90%[5].然而,研究表明环氧富锌底漆中只有25%∼35%的锌粉能够与金属基底连通从而发挥有效的阴极防护作用[6],即锌粉的利用率并不高.另一方面,过高的锌粉含量会造成涂层孔隙率的增加、阻隔性能、机械强度以及附着力的降低[7],并且在电焊、切割等热加工时会释放出大量的氧化锌,导致工作人员患“锌热病”.当前,面对金属锌资源的短缺、环境保护的压力以及人们对防腐性能提出的更高要求,“传统环氧富锌底漆”与行业发展的矛盾也日益凸显,因此,基于环保节能降耗考虑,开发低锌含量且具有长效防腐性能的防腐底漆具有重要意义.

近年来,具有轻薄二维结构的石墨烯和石墨烯衍生物,凭借着自身优异的化学惰性、物理特性、良好的导电性及对小分子的不可渗透性(几何孔隙仅为0.064 nm),成为腐蚀防护领域重要的新型填料.RGO作为石墨烯的衍生物,其导电性较好、疏水性好、制作成本低,是优良的溶剂型涂料的填料[8].在石墨烯基防腐涂层中,RGO可以同时发挥物理屏蔽和阴极防护双重作用:1)RGO独特的二维片层结构层层叠加,在涂层中交错排列可延长腐蚀介质浸入涂层到达金属基底的路径,大幅提升涂层的屏蔽性能[9];2)RGO良好的导电性可在锌粉之间搭建导电通道,提高锌粉利用率,减少锌粉用量,从而达到省锌、降本、助力双碳的目的[10].

本文以少量高质量的RGO为填料,制备了系列低锌石墨烯环氧防腐底漆(锌粉含量仅为35%),重点探究了RGO用量和颜基比对石墨烯环氧防腐底漆产品性能的影响,通过优化底漆配方,得到了具有优良长效防腐性能的低锌环氧底漆产品.

1 实验部分

1.1 主要原料

RGO:型号SE1133,粒径<10 μm,常州市第六元素材料科技股份有限公司;环氧树脂:工业级,湖北永阔科技有限公司;聚酰胺蜡、有机膨润土:工业级,深圳龙帝化工有限公司;分散剂BYK-9076:分析纯(A.R),深圳龙帝化工有限公司;磷铁粉(800目)、云母氧化铁灰(400目):河南颍川新材料股份有限公司;锌粉(400目):兰州黄河锌品有限责任公司;聚酰胺固化剂2741:工业级,德国赢创工业集团;二甲苯、丙二醇甲醚:分析纯(A.R),国药集团化学试剂有限公司.

1.2 实验仪器

JSF-550型搅拌砂磨分散多用机:武汉格莱莫检测设备有限公司;CT-100涂层测厚仪:衢州艾普计量仪器有限公司;FQY-TESTER盐雾试验箱:上海天辰现代环境技术有限公司;CHI660E B20506电化学工作站:上海辰华仪器有限公司;QXP0-50S刮板细度计、手摇式铅笔硬度计:武汉格莱莫检测设备有限公司;BGD-1285腐蚀试验用划痕器、BGD-304漆膜冲击器、BGD-564圆柱弯曲试验仪:标格达精密仪器(广州)有限公司;W-71岩治喷枪:日本岩治株式会社;EVO50型扫描电子显微镜(SEM):德国ZEISS公司;Talos F200x透射电子显微镜(TEM):美国Themo Fisher公司.

1.3 防腐底漆的制备

1.3.1 实验方案设计

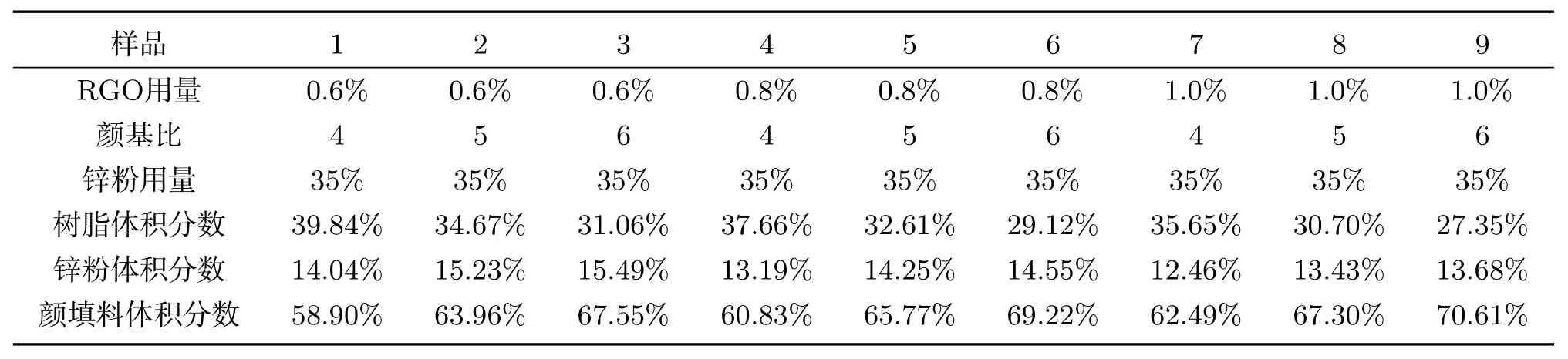

固定锌粉用量为35%,调节RGO用量分别为0.6%、0.8%、1.0%,颜基比分别为4、5、6制备各样品,具体设计方案如表1所示.

表1 实验方案

在RGO用量相同时,随着颜基比的增大,颜填料中锌粉的体积分数逐渐增大,基料树脂的体积分数逐渐降低,颜填料体积分数也相应增大.通过以上对应关系可知,考察颜基比对防腐性能的影响规律,就可以间接获得锌粉体积分数、树脂体积分数、颜填料体积分数对防腐性能影响的基本认识,因此在以下的研究中只将RGO用量和颜基比作为考察因素.

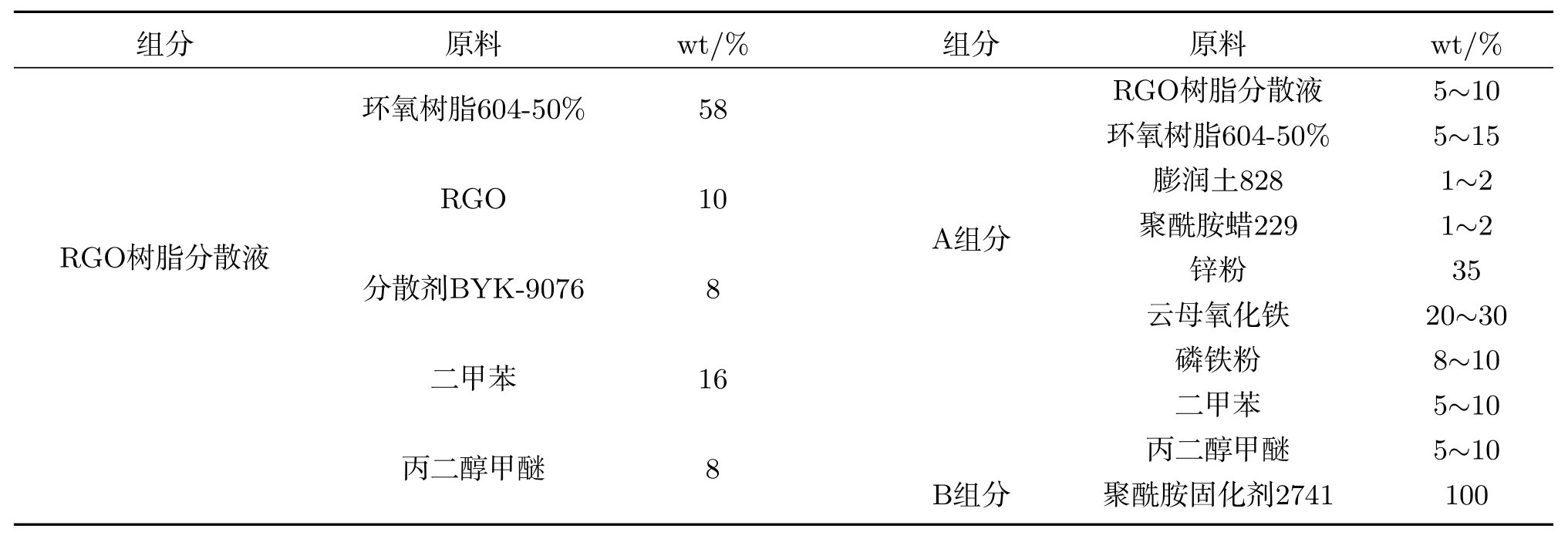

1.3.2 防腐底漆的制备

低锌石墨烯防腐底漆配方如表2所示,称取一定量的环氧树脂604-50%至搅拌罐中,缓慢加入RGO、分散剂和混合溶剂进行预分散,加入1∶1质量的锆珠在20 ℃循环制冷条件下高速搅拌6 h制备成RGO树脂分散液备用(细度20 μm以下);然后取RGO树脂分散液和环氧树脂604-50%至搅拌罐中,并依次缓慢加入云母氧化铁、助剂、磷铁粉、锌粉和混合溶剂,以转速为2 300 r/min搅拌约50∼60 min,转移至密封罐中即可得到低锌石墨烯防腐底漆A组分;石墨烯防腐底漆B组分为聚酰胺固化剂2741,用量为A组分的7%∼10%.

表2 低锌石墨烯防腐底漆配方

1.3.3 涂层样板的制备

按照实验配方确定底漆A、B组分的比例,按比例取用并进行调配,在容器内搅拌均匀,熟化15∼30 min后,将调配好的防腐漆用专用喷枪喷涂于表面处理状态至Sa2.5的钢板(150 mm×70 mm×3 mm)和马口铁板(120 mm×50 mm×0.2 mm)上,干膜厚度分别控制在(90±10)μm和(23±3)μm;按照GB/T 9278―2008规定的条件下养护7天,最后将涂层板正面四周边及背面用胶带进行胶装密封,以待后续测试.

1.4 性能评价方法

按照GB/T 1771―2007进行中性盐雾测试,盐雾试验箱舱内温度设为35 ℃,饱和桶温度设为47 ℃,pH值为6.5∼7.2,盐水中NaCl浓度为5 wt%;按照GB/T 6739―2006进行硬度测试;按照GB/T 6742―2007进行耐弯曲测试;按照GB/T 20624―2006进行耐冲击性测试;电化学测试时采用三电极体系,饱和甘汞电极为参比电极,石墨电极为辅助电极,金属防腐涂层(工作面积13.85 cm2)为工作电极,腐蚀介质为3.5 wt%的中性NaCl溶液;阻抗测试频率范围为10-2∼105Hz、振幅20 mV;极化曲线测试扫描电压范围为-1.5∼0.5 V,扫速1 mV/s.

2 结果与讨论

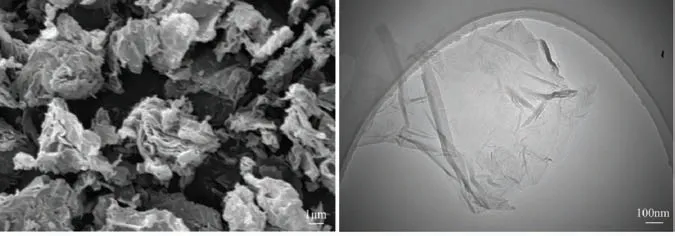

2.1 RGO形貌结构分析

利用SEM和TEM技术对RGO原料的形貌和结构进行表征分析,其结果如图1所示.由SEM图1(a)可以观察到,该RGO是通过对石墨进行氧化插层后还原得到的片层结构.TEM图1(b)显示,该RGO在超声分散后呈现较薄的片层结构,其表面存在大量褶皱,没有明显孔洞,尺寸达到微米级,此结构将有利于形成良好的物理屏蔽作用,延长腐蚀介质渗透路径,提升涂料防腐性能.

图1 RGO的(a)SEM和(b)TEM图

2.2 涂层硬度、耐弯曲和耐冲击性能分析

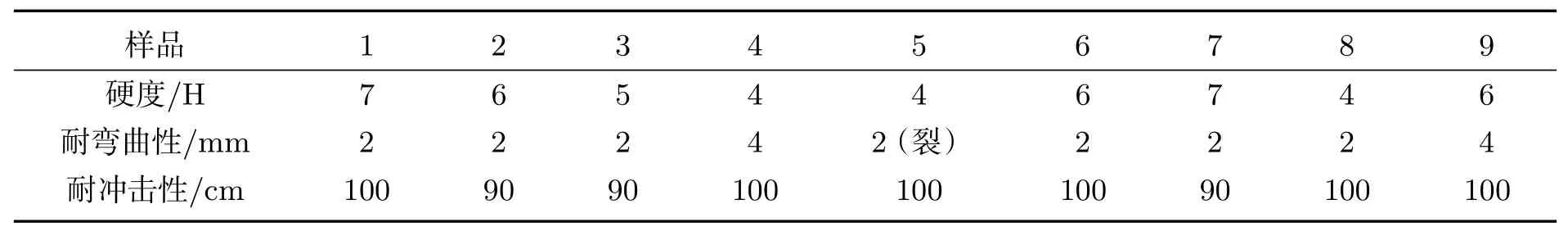

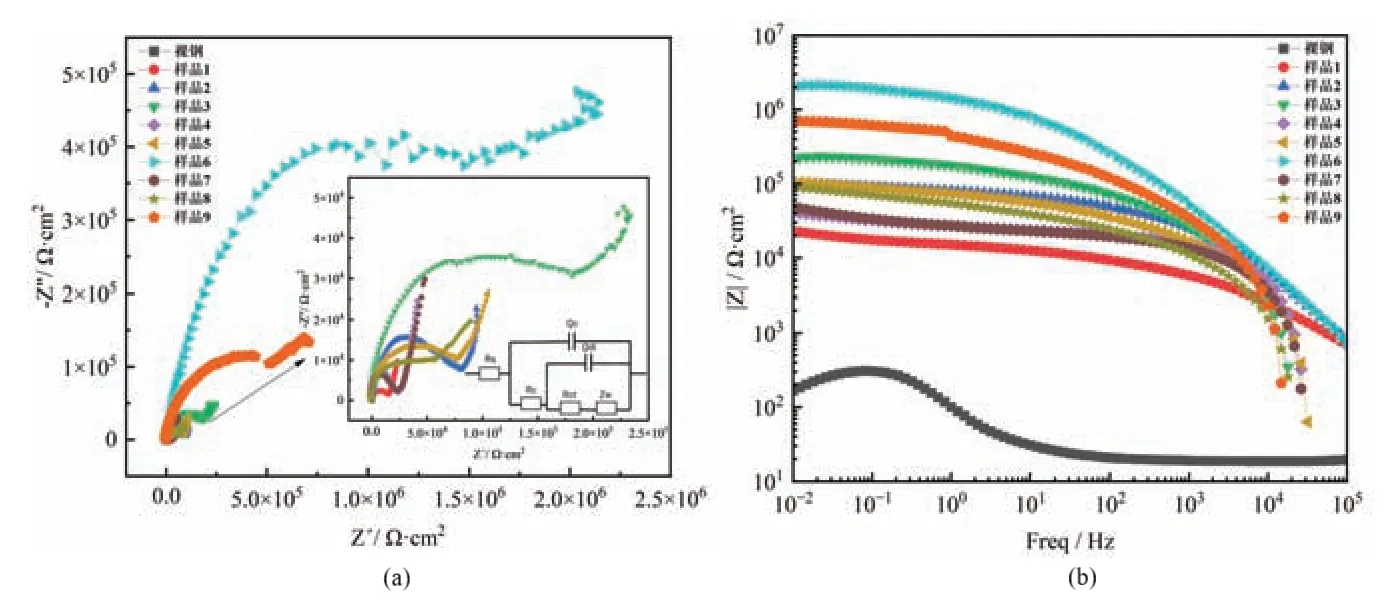

对各样品进行涂层硬度、耐弯曲和耐冲击测试,其结果如表3所示.各样品的硬度值均≥4 H级,最高可达7 H,符合相应国家标准对于涂料硬度的基本要求(≥HB)[11].耐弯曲性测试结果表明大多数样品都具有优异的耐弯曲性能,能够在直径2 mm的圆柱轴上弯曲时不开裂,表现出很好的柔韧性;5号样品涂层2 mm的圆柱轴上弯曲时有裂纹,但没有折断;4和9号样品涂层柔韧性略微逊色于其它样品,在2 mm的圆柱轴上弯曲折断,但可以在4 mm的圆柱轴上弯曲时不开裂,也有较好的柔韧性.耐冲击性测试结果显示各样品的耐冲击性均≥90 cm,冲击坑不出现裂痕和脱落现象,涂层均表现出优异的耐冲击性能且满足石墨烯锌粉涂料标准(HG/T 5573―2019)≥50 cm的要求.

表3 各样品硬度、耐弯曲和耐冲击性能

2.3 涂层耐腐蚀性能分析

2.3.1 电化学极化曲线分析

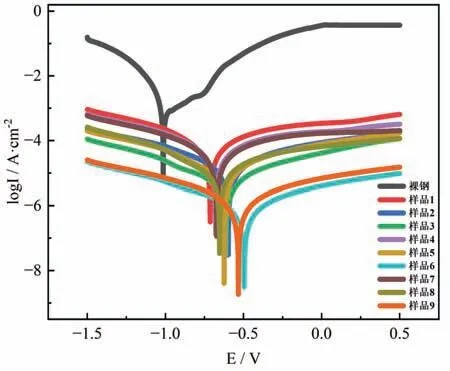

利用Tafel极化曲线对各样品进行防腐性能的研究,各带涂层样品在3.5 wt% NaCl溶液中浸泡600 h后的极化曲线测试结果如图2所示,图2中还给出了无涂层裸钢在浸泡初期的极化曲线以作对比.对图2的极化曲线进行拟合可得到各涂层样品的极化曲线参数,列于表4中,根据式(1),计算得到各涂层样品的腐蚀防护效率P%(见表4的最后一列).

图2 各带涂层样品在3.5 wt% NaCl溶液中浸泡600 h后以及无涂层裸钢在浸泡初期的极化曲线对比图

表4 各样品极化曲线拟合参数

由图2和表4可知,在未涂任何保护层的情况下,裸钢具有最大的自腐蚀电流密度Icorr.和裸钢相比,其它9组样品的极化曲线均向下和向右移动,说明相对无涂层的裸钢,各带涂层样品的自腐蚀电位Ecorr均增大,Icorr均减小,涂层可有效提升裸钢的防腐性能.从腐蚀防护效率计算结果可以看出,在600 h的盐水浸泡后,涂层的腐蚀防护效率仍然可达到98.49%及以上.在制备的9组样品中,3、6、9号样品的自腐蚀电流Icorr相对较小,Ecorr和极化电阻Rp相对较大,对中性3.5 wt% NaCl介质表现出相对较好的长效防腐性能,综合关键电化学参数Icorr值大小比较分析可知,这三个样品的防腐性能相对优劣为6号>9号>3号.通过分析这三个样品中RGO用量和颜基比可知,其颜基比同为6,而RGO用量为0.8%的6号样品对钢材的保护效果最佳.这可能是在颜基比为6的情况下,RGO用量在0.8%左右时接近“渗流阈值”[6],涂层中均匀分散的RGO相互随机堆叠,形成致密的连续不断的网状片层导电结构,其介电性能和屏蔽性能最好,防腐性能最佳.另一方面,通过对Icorr等电化学参数分析可知,颜基比同为4的1、4、7号样品,在所考察的样品中则显示出相对较差的防腐性能,而颜基比为5的2、5、8号样品防护性能介于中间.由以上结果可知,在本工作制备的样品中,颜基比是影响防腐性能的关键因素,在本工作考察的范围内随颜基比的增加涂层防腐性能逐渐增强.

2.3.2 电化学交流阻抗分析

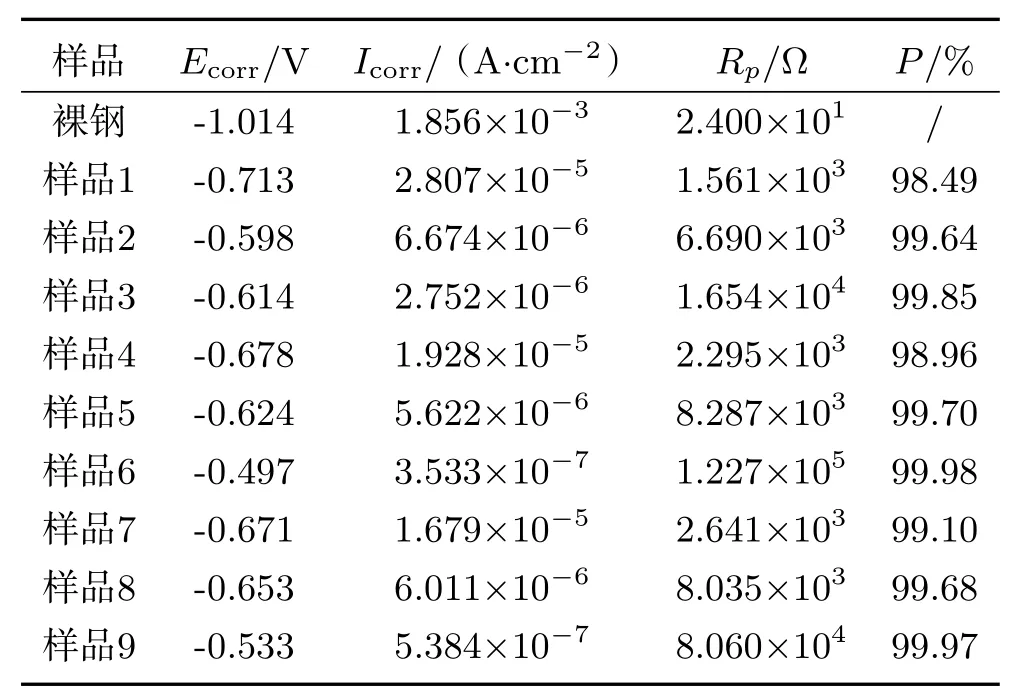

电化学交流阻抗测试技术(EIS)可以无损、有效地测试金属表面涂层的防腐性能,图3为各样品在3.5 wt% NaCl溶液中浸泡600 h后的Nyquist和Bode图,同样也给出了无涂层的裸钢在浸泡初期的EIS以作对比.

图3 各样品在3.5 wt% NaCl溶液中浸泡600 h后测试得到的(a)Nyquist和(b)Bode图

Nyquist图中容抗弧的大小反映材料的抗腐蚀能力,其直径约等于涂层电阻,容抗弧对应的半圆直径越大,材料的防腐能力越强[12];Bode图中阻抗模量与频率的关系图可以比较得出涂层在低频的阻抗模量大小,低频阻抗模量值越高,涂层防护性能越好,该阻抗模量可以作为衡量涂层防护性能的半定量指标[13].通过图3可观察到,颜基比同为4的1、4、7号样品,高频的容抗弧半径和低频的阻抗模量值均相对较小;颜基比同为5的2、5、8号样品,高频的容抗弧半径和低频的阻抗模量值较颜基比为4的样品有所提高;颜基比同为6的3、6、9号样品则拥有相对最大的容抗弧半径和低频阻抗模量值,对应涂层的长效防腐性能相对最好,且长效防腐性能相对优劣为6号>9号>3号,说明RGO用量为0.8%、颜基比为6时形成的涂层致密性较好,具有较好的长效防腐性能,此结果与极化曲线分析结论一致.

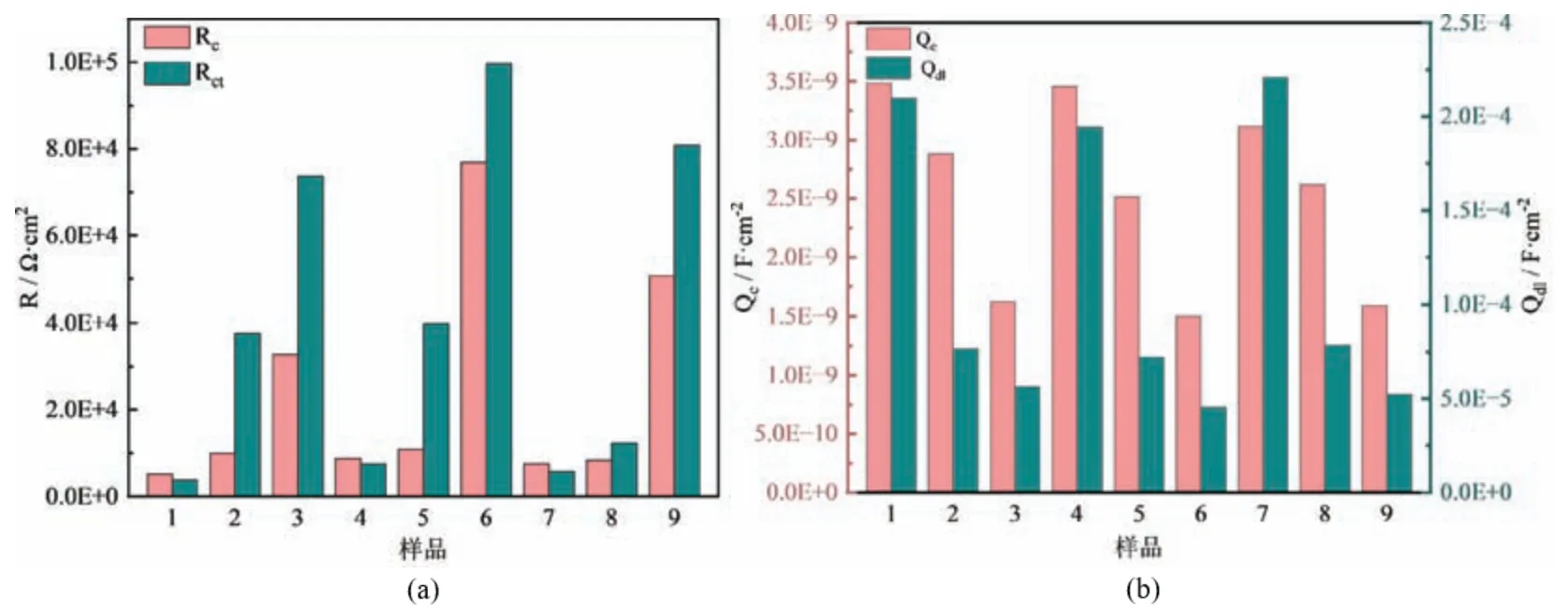

为了进一步研究涂层的腐蚀行为,使用ZSimpWin软件对EIS数据进行等效电路拟合.考虑到各样品Nyquist图均由一个容抗弧与扩散尾组成,即在涂层/金属界面发生腐蚀且腐蚀产物堵塞空隙形成了Warburg扩散,以及固体电极中存在“弥散效应”,涂层电容与双电层电容可用常相位角元件替代,因此采用了R(Q(R(Q(RW))))等效电路模型,如图3(a)插图所示.其中:Rs为溶液电阻;Rc为涂层电阻,用于表示涂层的孔隙阻力,其值越大说明涂层孔隙越少,涂层越致密;Rct为涂层/金属基底界面的电荷传递电阻[11],其值越大说明腐蚀介质的侵入越少;Qc为涂层电容,一般来说Qc代表着水溶液渗透到涂层中的量,其值越小代表涂层抗介质渗透能力越强;Qdl为涂层/金属基底的双电层电容,Qdl可用于表征涂层失效面积大小,其值越小则说明水在涂层中扩散形成分层的程度越小[14];Zw为由于浓差极化产生的Warburg阻抗.

图4给出了由各样品拟合等效电路得到的各参数值.从图4可以观察到,当RGO用量相同颜基比增大时,Rc和Rct值均出现增大的趋势(图4(a)),Qc和Qdl则呈现减小趋势(图4(b)),即在考察范围内随着颜基比的增大,涂层的防腐性能逐渐增强;另外,当颜基比相同而RGO用量增加时,Rc和Rct呈现先增大后减小的趋势,Qc和Qdl则呈现先减小后增大的趋势,在考察范围内RGO用量为0.8%时,涂层防腐性能最优;通过对比分析可知,颜基比为6、RGO用量为0.8%的6号样品显示出最优的防腐性能,此结果与极化曲线和EIS显示一致.

图4 各样品的(a)Rc、Rct和(b)Qc、Qdl

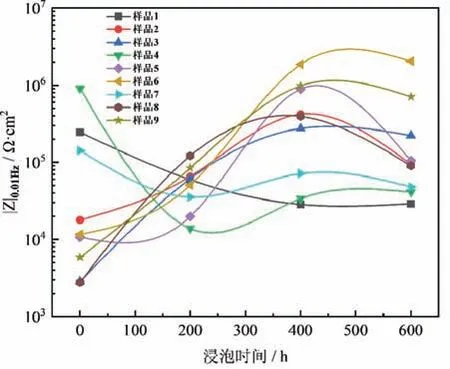

图5为各样品在3.5 wt% NaCl溶液中浸泡不同时间的低频阻抗值测试结果.由文献可知,腐蚀介质不断渗入涂层的过程中,一方面,涂层内部的腐蚀介质含量不断提高,降低了涂层的低频阻抗模量;另一方面,涂层内生成的腐蚀产物能够填充涂层中的部分缺陷,提高了涂层的低频阻抗模量.通过图5可观察到,浸泡初期(0 h):颜基比同为4的3组涂层(1、4、7号样品)的|Z|0.01Hz高于颜基比为5和6的其它6组涂层,表现出优异的初始防腐性能;浸泡中期(0∼400 h):颜基比为4的3组涂层|Z|0.01Hz在中期呈现出先快速降低后缓慢上升的趋势,这可能是因为在腐蚀介质渗入涂层的过程中,前期涂层内部的腐蚀介质含量不断提高,导致了涂层的低频阻抗模量降低,后期涂层内生成的腐蚀产物能够填充涂层中的部分缺陷,在一定程度上又提升了涂层的低频阻抗模量[15].颜基比为5和6的6组涂层|Z|0.01Hz在盐水浸泡中期低频阻抗模量呈现持续上升趋势,整体水平高于初始状态值,说明腐蚀产物生成速度较快,对低频阻抗模量的提升作用更为明显;浸泡后期(400∼600 h):大部分涂层样品的|Z|0.01Hz变化不再明显,此时颜基比为6的3组涂层(3、6、9号样品)的|Z|0.01Hz相对较高,表现出相对较好的长效防腐性能,其中6号样品防腐性能最优.

图5 各样品在3.5 wt% NaCl溶液中浸泡不同时间的低频阻抗值

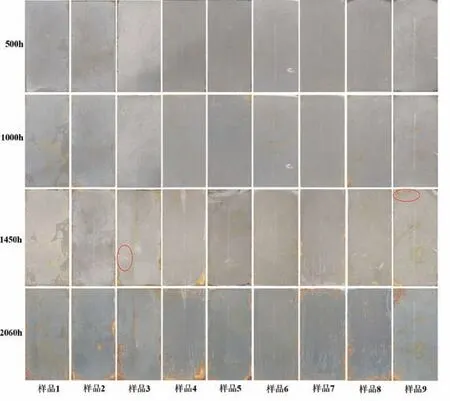

2.3.3 耐中性盐雾实验性能分析

图6为各样品不同时间的盐雾实验结果.在实验进行到500 h时(图6(a)),各样品涂层表面均没有起泡和腐蚀迹象;当实验进行到1 000 h时(图6(b)),1、2、4、5、7、8号样品表面出现不同程度的鼓泡和点蚀现象,3、6、9号样品涂层表面仍然完好无损;当实验进行到1 450 h时(图6(c)),3和9号样品涂层有个别地方(图6(c)红色标记)出现鼓泡和点蚀现象,6号样品表面仍然没有明显的起泡及点蚀现象,呈现出良好的涂层防腐性能,达到大气腐蚀等级C4∼C5的标准;继续延长盐雾实验时间到2 060 h(图6(d)),各样品均出现明显的腐蚀现象.需要说明的是:所测试金属板背面没有喷涂层,虽然实验过程中用胶带对金属板背面及正面边缘处进行了密封,但电解质仍然有可能从胶带缝隙渗透进入并留存在正面涂层边缘处,从而接触到涂层板侧面及背面金属部分造成涂层腐蚀,也正因为如此,在盐雾实验中涂层周边更易腐蚀,为了客观评价涂层的防护性能,我们在评价涂层表面变化时,应重点观察非胶带封装区涂层的变化.另外,在整个测试过程中,9组涂层在划线处均没有出现腐蚀现象,表明各样品涂层均具有优异的自修复能力.

图6 各样品在(a)500 h、(b)1 000 h、(c)1 450 h、(d)2 060 h后的盐雾实验结果

2.3.4 涂层断面SEM图分析

图7为3、6、9号代表性样品,在盐雾实验前及盐雾实验2 060 h后的涂层断面SEM图.通过图7中各样品在盐雾实验前后涂层断面结构的对比可以观察到:在盐雾实验进行2 060 h后,涂层中的锌颗粒完全消失,说明RGO的“桥梁”作用使锌粉得到充分利用,完全发挥了“牺牲”锌粉的阴极保护作用.在盐雾实验后6号样品的涂层致密程度较高(图7(e)),对抑制腐蚀介质的渗透仍然有积极作用;3号样品的涂层中则存在较多孔隙结构(图7(d)),腐蚀介质较容易渗入,即防腐性能相对较差;9号样品的涂层致密程度高于3号样品、但不及6号样品(图7(f)),说明其防腐性能介于3号和6号样品之间.以上分析结果与电化学测试及耐盐雾实验结果相对应.

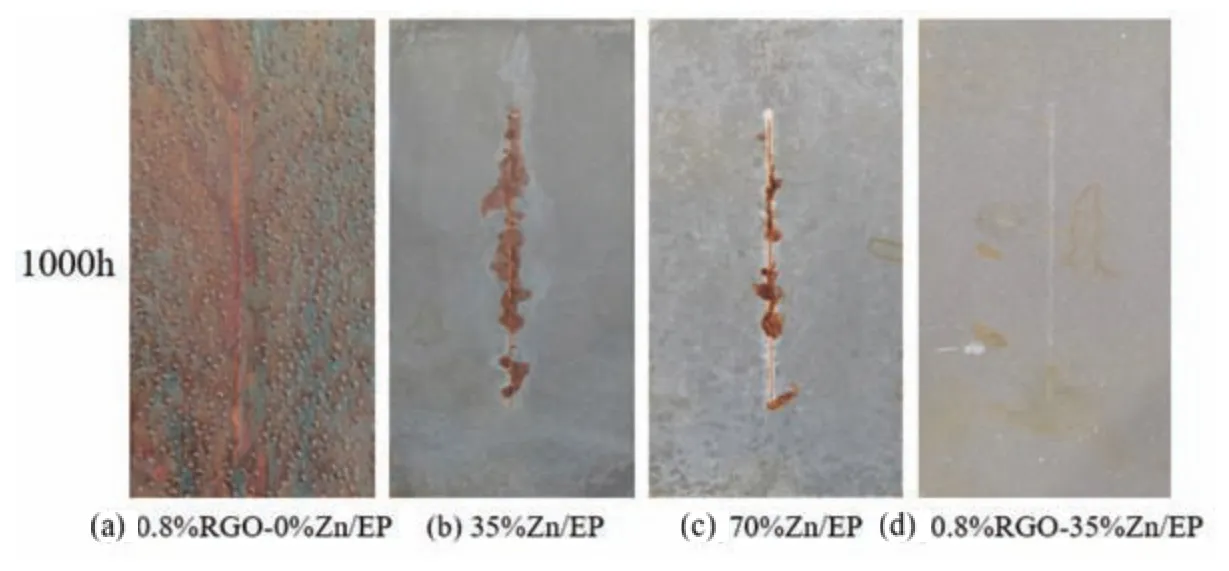

2.3.5 不同样品的防腐性能对比分析

通过以上研究可知,本工作中所制备的6号样品(RGO用量0.8%,锌粉用量35%,颜基比为6)具有最优的长效防腐性能.为了进一步了解RGO和锌粉在6号样品涂层中所起的作用,我们采用与6号样品类似的配方,分别在不添加RGO或锌粉的基础上制备了35%Zn/EP和0.8%RGO-0%Zn/EP样品,并在不添加RGO的情况下提高锌粉含量至70%制备了70%Zn/EP样品,与6号样品(这里表示为0.8%RGO-35%Zn/EP)进行耐盐雾实验结果对比.图8中给出了各样品涂层在盐雾实验进行到1 000 h时的结果,可以看出0.8%RGO-0%Zn/EP涂层表面出现多处鼓泡和大量红锈,说明金属基底已被腐蚀,涂层失去防护能力(图8(a));35%Zn/EP和70%Zn/EP样品涂层表面较为光洁,但在划线处均出现大量红褐色腐蚀产物,且35%Zn/EP涂层上红褐色腐蚀产物明显多于70%Zn/EP涂层(图8(b∼c));0.8%RGO-35%Zn/EP(本工作中的6号样品)涂层表面完整,无明显腐蚀现象(图8(d)),显示出最优的防腐性能.以上结果表明:0.8%RGO-35%Zn/EP中RGO与锌粉之间的协同作用,可有效提升涂层的防腐性能,两者缺一不可;0.8%RGO-35%Zn/EP涂层的性能甚至优于70%Zn/EP涂层,说明少量RGO的添加(0.8%)至少可以替代35%以上的锌粉用量,并可获得良好的长效防腐性能.

图8 不同样品在1 000 h的盐雾实验结果

3 结论

利用少量RGO为填料制备了低锌石墨烯环氧防腐底漆,利用电化学方法及耐盐雾实验等考察了颜基比等关键因素对所制备涂层防腐性能的影响.实验结果表明:RGO与锌粉的协同效应可以显著提升锌粉的利用率,降低锌粉用量.即使在锌粉含量仅为35%的情况下,通过优化组成仍然可以获得耐中性盐雾时间可达1 450 h以上的防腐底漆产品,达到大气腐蚀性C4∼C5等级标准,展现出良好的实用价值.本研究工作对开发石墨烯在防腐涂层中的应用具有一定参考意义.