套管锻铣技术在柯20 井储气库建井的应用

2023-12-02李鑫羽周洪云王蕾琦袁万鑫

李鑫羽,周洪云,王蕾琦,孙 鸿,韩 磊,袁万鑫

(中国石油天然气集团有限公司塔里木油田分公司,新疆 库尔勒 841000)

0 引言

储气库井运行时需应对频繁工况转换和承受高强度交变载荷,而储气库建井多为老井利用,普遍存在固井质量不满足建库要求的情况,需进行套管锻铣后重新封堵。目前套管锻铣技术普遍采用机械式切割、锻铣一体化工具,多应用于浅井。在中深—深井应用时,由于锻铣点深、排量不足易导致铣刀不能完全张开,造成锻铣失败,同时锻铣施工参数和钻井液性能一般依靠过往资料、经验来进行选择,时常造成套管抖动、铁屑返出困难等问题,导致锻铣效率低[1]。本文通过优选和改进锻铣刀具、提升现场施工设备性能等方式,成功解决柯克亚储气库建井柯20 井锻铣点深、施工设备排量不足、锻铣刀具不能完全锻铣套管接箍的技术难题,同时通过合理设计锻铣施工参数和钻井液体系提高了锻铣效率。

1 基本概况

柯20 井是位于柯克亚凝析气田中的一口中深老井,完钻日期1983 年6 月20 日,目前人工井底3848.97 m,完钻井深4030.72 m,井型为三开直井(见图1 、表1)。 该井历史生产井段3799.8~3837.0 m,层位X72,累计产气1.1×108m3、产油4.93×104t、产水604 m3,后因X71地层水下窜导致出水严重后关井。2022年柯20 井所处断块需转换为储气库,需按储气库建库要求对储气层段3831.8~3857.0 m 进行封堵作业。

表1 柯20 井井身结构及参数Table 1 Well structure and parameters of Ke-20

图1 柯20 井井身结构Fig.1 Well structure of Ke-20

2 套管锻铣工艺及技术方案研究

根据井筒目前条件(见表2)及国内外技术现状,单凭挤水泥补救管外固井质量不能达到建库密封要求,根据《气藏型储气库老井封堵技术规范》,储气库上部盖层段固井质量连续优质胶结长度<25 m 且累计优质胶结长度<50 m,则需对储气层顶界以上盖层段进行套管锻铣,锻铣长度≮40 m。设计初始切割点3788.5 m(需避开套管箍和扶正器[2]),锻铣井段3788.50~3828.50 m,段长40 m,预留20 m“口袋”。

表2 柯20 井固井质量评价(部分)Table 2 Cementing quality evaluation of Well Ke-20 (in part)

2.1 优选锻铣刀具

对3 个厂家所提供的锻铣刀具技术参数进行对比优选(见表3),GRDS 刀具刀片最大张开外径最大,但施工时所需排量大、转速高,本次施工设备性能不易满足;YSD 刀具刀片最大张开外径和套管接箍外径一致,且所需锻铣排量较高,施工要求和设备性能都不易满足;LKWR 刀具所需锻铣排量最小、转速最低,因此选用LKWR 刀具进行本井锻铣施工作业。

表3 锻铣刀具技术参数对比Table 3 Comparison of technical parameters of forging and milling tools

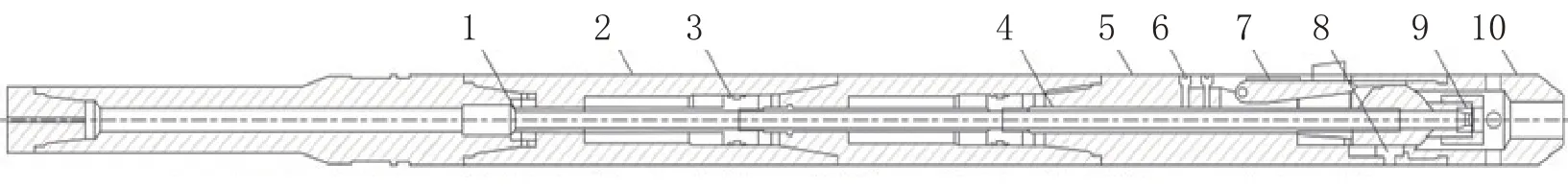

LKWR 刀具结构如图2 所示,实物见图3。其工作原理:开泵后,作业液流经喷嘴产生压力降,形成助推力推动活塞上行将锻铣刀片推出,作业完成停泵,压力降消失,活塞依靠弹力和自身重力复位,刀片依靠自身重力或外力收回。

图2 LKWR 锻铣工具结构示意Fig.2 Structural schematic diagram of LKWR forging and milling tool

图3 LKWR 锻铣工具Fig.3 LKWR forging and milling tool

LKWR 刀具特点:(1)本体上带有的三组铣刀呈60°夹角排列,提高切割和锻铣速度;(2)刀片由定制的碳化钨硬质合金铺焊,增强耐磨性,提高单趟锻铣进尺;(3)采用大活塞为铣刀提供更多液压动力,增强切割和锻铣的稳定性;(4)刀片下配有水眼,能够保持切削结构冷却、清洁;(5)锻铣刀片尖端经锐化处理,在切割套管时,刀片尖端与套管内壁之间呈点接触方式,利于刀片吃入套管;(6)刀片采用方形凹凸面型,锻铣过程中使套管锻铣部位非均匀受力,防止形成细长铁丝,有利于断屑和携屑[3]。

2.2 锻铣施工参数设计

2.2.1 锻铣速度设计

设计钻具组合:Ø177.8 mm L KWR 套管锻铣器+变扣接头+Ø120.65 mm 钻铤8 根+变扣接头+Ø84.67 mm 钻杆。根据LKWR 锻铣刀具技术参数要求,设计锻铣排量15 L/s,则套管段环空返速为1.14 m/s,锻铣段环空返速为0.71 m/s,假设不考虑切割套管时锻铣刀具逐步打开和锻铣套管时井壁受钻井液冲蚀产生的扩径影响,通过式(1)确定理论锻铣速度为0.51 m/h[4]。

式中:v——理论锻铣速度,m/h;Q——设计锻铣排量,L/s;DC——钻铤外径,cm;MC——锻铣段环空1 L 钻井液所占高度,cm/L;Dh——套管内径,cm;Dp——钻杆外径,cm。

2.2.2 铁屑当量直径的确定

铁屑当量直径通过式(2)表示,铁屑当量直径与转盘转速和锻铣速度有关,当锻铣速度一定时,转速与铁屑当量直径呈负相关关系。由于柯20 井锻铣段固井质量差,不宜选用高转速,而低转速会形成大当量直径的铁屑,不易携带。根据LKWR 锻铣刀具转速参数要求,折中设计转速100 r/min,确定返出铁屑当量直径为0.5 cm。

式中:DT——铁屑当量直径,cm;DW——锻铣套管外径,cm;DN——锻铣套管内径,cm;n——转速,r/min。

2.3 钻井液体系

2.3.1 钻井液静切力

钻井液静切力大小关系到其悬浮铁屑的能力,理想状态下停泵时,铁屑保持静止或下沉极缓,根据地层压力系数设计钻井液密度为1.3 kg/L,通过式(3)计算钻井液终切力为53.53 Pa[5]。

式中:δ——钻井液静切力,Pa;ρt——铁屑的密度,一般取7.85 kg/L;ρz——钻井液质量密度,kg/L。

2.3.2 流核直径

锻铣作业时,钻井液在井筒中理想状态为平板型层流,层流相比紊流能在小排量下有效携带铁屑,降低钻井液在环空和钻具内的阻力损失,减少对锻铣段井壁的冲蚀,避免井壁扩径和塌陷。通过流核直径表征流动剖面的平板化程度,塑性流体的流核直径越大,越接近平板型层流,需调整钻井液参数使流核直径间隙比达到60%~70%,有利于井眼清洗。流核直径与动塑比、锻铣段环空上返速度有关,根据理论计算和试验结果,优化调整钻井液动切力30~45 Pa,塑性粘度50 mPa ∙s,计算流核直径为1.3~1.58 cm(式4),间隙比60%~73%[6](式5)。

式中:d——流核直径,cm;vd——锻铣段环空返速,m/s;τ——钻井液动切力,Pa;μ——塑性粘度,mPa∙s;J——间隙比,%。

2.4 铁屑携带能力的确定

铁屑下沉速度和铁屑当量直径、钻井液密度和塑性粘度相关,代入式(6)计算铁屑下沉速度为0.31 m/s。铁屑上返速度由式(7)计算,套管段铁屑上返速度为0.83 m/s,锻铣段铁屑上返速度为0.4 m/s。钻井液携带铁屑能力由式(8)确定,正常的铁屑携带能力在0.4~0.6,良好的铁屑携带能力应在0.6 以上,经计算套管段铁屑的携带能力为0.73,锻铣段铁屑的携带能力为0.56,经验证设计参数满足要求。

式中:vc——铁屑下沉速度,m/s;vtf——套管段铁屑上返速度,m/s;vdt——锻铣段铁屑上返速度,m/s;vt——套管段环空返速,m/s;Ct——套管段铁屑携带能力;Cd——锻铣段铁屑携带能力。

3 现场施工难点及对策

3.1 施工难点

3.1.1 套管锻铣位置深

锻铣井段3788.50~3828.50 m,锻铣深度深,钻井液循环摩阻大,所需泵压高、排量大,且井筒内工作管柱长,钻压和扭矩传递慢且在传递过程中消耗大。

3.1.2 施工设备泵压和排量不足

现场泥浆泵实际最大泵压17 MPa、最大排量13.3 L/s,不易满足本次锻铣施工要求。泵压和排量不足会造成刀具不能完全打开,对套管贴壁力不足,发生套管剥皮现象,同时可能存在携屑能力不足的问题[7-8]。

3.1.3 套管钢级、壁厚高

切割和锻铣的7 寸套管钢级为P110,壁厚11.51 mm,钢级强度高且套管壁较厚,所需切割时间长,易造成钻具疲劳。

3.1.4 锻铣刀具最大张开外径不足

LKWR 刀具现场实测完全张开的状态下最大外径仅有190 mm,分析认为刀片限位机构不合理导致刀片张开幅度不够,使得刀片根部的合金齿不能充分接触套管起到锻铣作用,并且不能完全锻铣套管接箍(外径200 mm),导致刀片使用效率低、使用寿命短。

3.2 解决对策

3.2.1 施工设备性能优化

采用千型泵车与泥浆泵并联的方式,增大施工排量和泵压,确保施工设备实际性能满足锻铣刀具技术参数要求,提高作业液携屑能力和铣齿的贴壁力和切割力,确保施工安全和锻铣质量[9-11]。

3.2.2 钻井液性能调整

分阶段调整钻井液漏斗粘度,在下钻前采用低漏斗黏度60~70 s,有利于在预定深度点顺利开泵;锻铣过程中提高漏斗粘度至80~90 s,保持良好的悬浮性和流变性,降低铁屑沉降速度同时提高携带能力[12-14]。施工过程中如遇泵压升高,可采用混油增加润滑性来降低井下摩擦阻力。

3.2.3 锻铣刀具性能改进

为提高刀具在套管切割和锻铣过程中的使用效率和寿命,将刀具限位部位进行打磨,打磨后刀片张开最大外径204 m(增大14 mm),满足了刀片下端面与套管锻铣面充分接触并锻铣套管接箍的需要(见图4)。同时对锻铣工具总成结构进行改进,活塞推盘改为下推式,改进后,活塞下行推动刀片伸出,活塞不需克服自身重力,作用在刀片的外推力增大,使刀片更易咬合在套管壁上,提高了刀片进行套管切割和锻铣的稳定性(见图5)。

图4 锻铣工具限位器打磨后实物Fig.4 Image of forging and milling tool

图5 施工情况及效果分析Fig.5 Image of the piston of the improved pushdown forging and milling machine

根据参数设计结果控制钻井液参数:初切力15~20 Pa(10 s),终切力45~55 Pa(10 min),动切力30~45 Pa,塑性粘度50 mPa∙s,滤失量<5 mL;控制锻铣施工参数:钻压10~25 kN,转盘转速在80~100 r/min,锻铣速度控制在0.3~0.5 m/h,开始锻铣时采用低钻压、低转速,待稳定后适当提高锻铣速度来提升锻铣效率,各施工参数间要匹配,同时根据现场实际情况和返出物情况在取值范围内进行调整[15-19]。

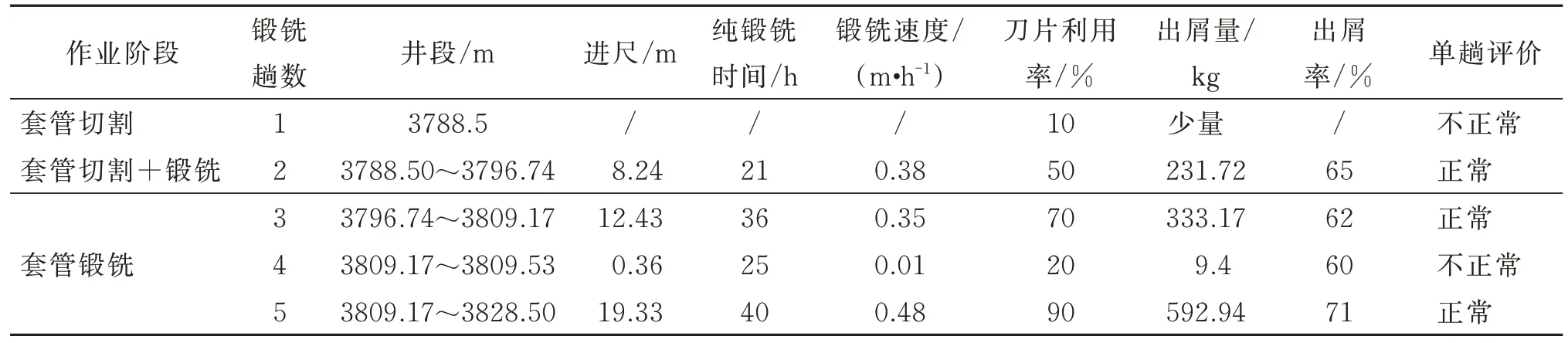

柯20 井锻铣作业共用5 趟钻,锻铣总长度40 m,纯锻铣时间122 h。其中套管切割共用2 趟钻,第1 趟钻失败,第2 趟钻切割+锻铣成功,后用3 趟钻,锻铣到设计长度。柯20 井锻铣作业共用5 趟钻,各趟钻详细情况见表4 及图6。

表4 柯20 井各趟钻锻铣施工情况Table 4 Construction Conditions of forging and milling for each drilling trip of Well Ke-20

图6 锻铣工具起出后刀片磨损情况Fig.6 Wear conditions of the blade after the run

第1 趟钻在套管切割过程中出口返出铁屑量少,出屑不正常,停转盘后下探钻压无变化、上提无挂卡。起出锻铣器发现前端刀片合金齿、胎体有轻微磨损,后端刀片合金齿均完好。分析认为锻铣位置深,提供泵压不足,钻压、扭矩不能有效传递,导致刀具张开力度不足,铣齿切割出现套管内刮壁情况,未能成功。

第2 趟钻开始采用千型泵车与泥浆泵并联施工,返屑率65%,锻铣进尺8.24 m,锻铣速度0.38 m/h,施工过程中停转盘后下放钻压增加,上提管柱遇阻,判断套管切割成功。起出管柱后发现锻铣器3 副铣刀底部前部端面及刀翼合金齿均磨损严重,但后部端面位置存在磨损不到的问题。

第3 趟钻返屑率62%,锻铣进尺12.43 m,锻铣速度0.35 m/h。起出锻铣器发现3 副铣刀相较于第2 趟钻磨损程度增加,但后部端面位置依旧存在无法利用问题。

第4 趟套管锻铣出现异常,进尺0.36 m 后无钻压,出口返出铁屑仅有9.4 kg。起出管柱后发现锻铣工具槽内有铁屑,根据钻压、出口返出铁屑量及起出锻铣器情况判断异常原因为铁屑落入锻铣工具腔内,卡在推盘位置使铣刀不能完全推出,导致探不到窗口位置。

根据前几趟钻出现的异常问题和情况,将铣刀限位舌头进行打磨,并将活塞推盘更改为下推式,同时分阶段调整钻井液漏斗粘度,提高切削和携岩能力。第5 趟钻返屑率71%,锻铣进尺19.33 m,锻铣速度0.48 m/h,起出管柱后发现锻铣器3 幅锻铣刀片几乎全部磨损。相较于前几趟钻,单趟锻铣进尺、锻铣速度、铁屑的返排率、铣刀利用率分别提高55.5%、26.3%、9.2%、28.6%,成功高效完成了柯20井套管锻铣作业。

4 结论及认识

(1)对于现场设备性能不满足锻铣施工参数要求,可采用泵车配合泥浆泵增大排量,确保铣刀能够有力张开,同时有效携带铁屑。

(2)对于铣刀张开后不能完全锻铣套管节箍,可通过对刀具限位部位进行打磨,使刀片下端面与套管锻铣面充分接触。

(3)对于锻铣套管钢级高、壁厚大的情况,若锻铣刀具为上推式活塞推盘,可改进为下推式,提高刀片张力,更易咬合在套管壁上。

(4)对于锻铣点深度深,钻井液循环摩阻大,可采用混油增加润滑性和分阶段调整钻井液漏斗粘度降低井下摩阻来控制泵压。

(5)通过理论设计的锻铣施工参数和钻井液体系,并结合现场实际情况进行工具、设备、参数调整优化后,单趟钻锻铣进尺19.33 m,锻铣速度0.48 m/h,返屑率71%,铣刀利用率90%,相较于前几趟钻,各指标分别提高55.5%、26.3%、9.2%、26.3%,有效提高了锻铣作业效率。