海域天然气水合物保压取心钻具的研制与试验

2023-12-02卢春华乔梦迪Blinov张思敏Merzliakov

卢春华,张 涛*,徐 俊,乔梦迪,Blinov.P.A,张思敏,Merzliakov.M.U

(1.中国地质大学(武汉)工程学院,湖北 武汉 430074; 2.湖北省城市地质工程院,湖北 武汉 430050;3.圣彼得堡国立矿业大学,俄罗斯 圣彼得堡 199006)

0 引言

天然气水合物俗称“可燃冰”、“固体瓦斯”等,其特点是分布范围广、储量丰富、能量密度大和清洁高效,被认为极有可能成为未来最有远景的新型接替能源,引起世界各国的广泛关注[1-2]。目前这种潜在新能源的勘探与开发仍面临诸多挑战,准确掌握水合物地层孔隙度、地层中水合物饱和度以及物理力学性质等参数十分重要。通过地震或者测井所得数据对研究所需各项参数进行估算往往与实际值存在较大误差,且在现有技术条件下又很难进行准确原位地层参数测试,所以通过钻井获取高保真水合物保压岩心样品,再对其物理化学及力学性质进行测试与分析是最为可靠的方法[3-5]。

天然气水合物对温度、压力的变化很敏感,受扰动易挥发,取心难度极大。美国、日本、欧盟等国家对天然气水合物保压取心钻具的研究起步较早,已发展出多种类型的天然气水合物保压取心钻具,比如日本研制的PTCS 和Hybrid PCS,欧盟研制的FPC 和HRC 以及大洋钻探计划中的PCS 和PCB[6-8]。我国开展天然气水合物保压取心钻具及施工技术研究较晚。浙江大学研发了一种重力取样式保压取样器具,适用于海底较浅层取样[9]。中国地质科学院勘探技术研究所研制的海域天然气水合物保温保压取样钻具进行了相关海试,取得了一定的研究成果。北京探矿工艺所、广州海洋地质调查局等单位也开展了天然气水合物保压取心钻具的相关研究工作[10-15]。总的来说,目前国内外相关保压取心钻具大多以板阀或球阀等机械结构来实现岩心管保压腔的下端保压,由于井底的环境比较复杂,造成保压阀(板阀或球阀)无法关闭或关闭不严,致使保压取样钻具的保压成功率普遍不高[16-17]。

分析国内外天然气水合物保压取心钻具可知,保压岩心管的下部密封是天然气水合物保压取心钻具工作性能是否可靠的关键技术之一。保压岩心管的下部密封机构常用的板阀和球阀各有特点。相对来说,球阀密封性能好、工作可靠性高,但球阀占用的径向尺寸多,会导致获取的水合物岩心直径相对小;板阀密封性能不太好,但结构相对简单、相同条件下可获取更大直径的岩心。驱动球阀或板阀翻转的力通常有地面泵提供的液压力和绳索打捞的提拉力。采用液压力来驱动保压阀工作的天然气水合物保压取心钻具,其施工工序复杂,会降低保压取心的成功率[18-20]。采用绳索打捞的提拉力驱动保压阀工作的天然气水合物保压取心钻具,其施工工序简单,会提高保压取心的成功率。为了解决天然气水合物保压取心钻具的保压可靠性问题,中国地质大学(武汉)项目组开展了一种新型齿轮-齿条关闭球阀式水合物保压取心钻具的研制,采用绳索打捞的提拉力驱动球阀工作。通过理论研究、试验及改进优化,研制了一种结构简单、操作便捷、工作性能可靠的天然气水合物保压取心钻具,为海域天然气水合物钻探取样提供了一种有效可行的技术方案。

1 齿轮-齿条关闭球阀式水合物保压取心钻具的结构和工作原理

1.1 水合物保压取心钻具的结构

保压取心钻具总成主要由4 大部分组成:外管总成、三弹卡提升定位机构、在线检测机构和齿轮-齿条球阀密封机构。外管总成下部为外钻头,上部接头与钻杆连接;提升定位机构由3 个弹卡机构组成,能实现提升、定位和传递扭矩功能;在线检测机构上预留有气、液取样及压力等参数测试孔,和球阀密封机构之间由岩心管连接,可形成一个容纳水合物岩心的密封腔体;球阀密封机构用于实现岩心管下部的密封。

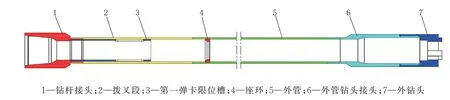

1.1.1 外管总成

外管总成(如图1 所示)主要由钻杆接头、拨叉段、第一弹卡限位槽、座环、外管、外管钻头接头和外钻头组成。其主要作用是悬挂内管总成,防止钻进过程中内管总成上窜及将钻杆和扭矩通过内管总成传递至内钻头。

图1 外管总成Fig.1 Outer tube assembly

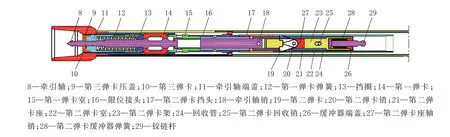

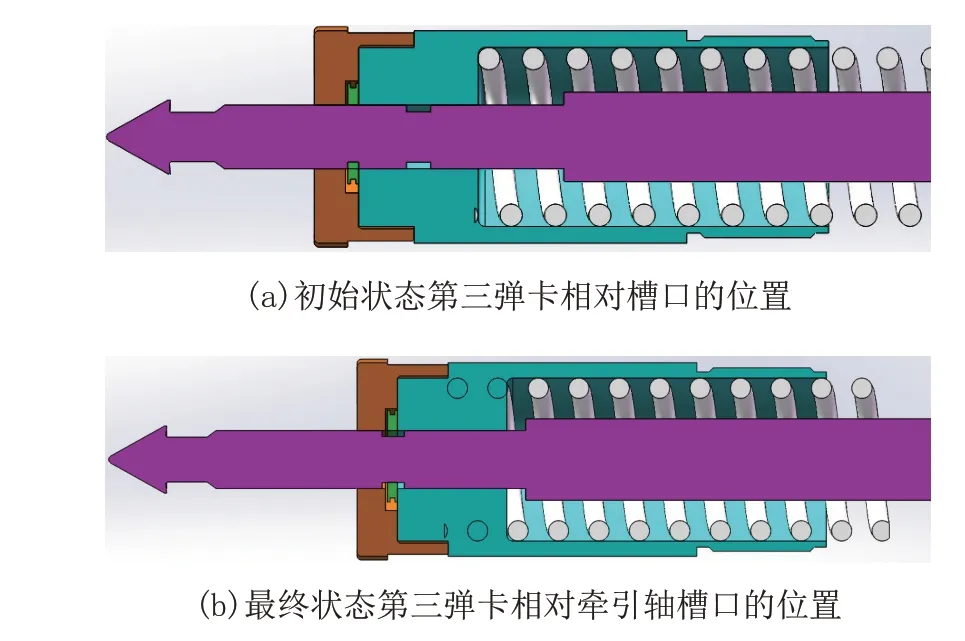

1.1.2 三弹卡提升定位机构

三弹卡提升定位机构(如图2 所示)主要包括牵引轴、挡圈、限位接头、回收管以及3 种弹卡机构等零部件组成。第一弹卡为动力弹卡,在弹簧预张力作用下处于弹开状态,内管总成经由外管总成中心孔投放到海底后,限位接头坐落在座环上,内管总成不再下落,此时外管总成旋转钻进,张开的第一弹卡会被卡进拨叉段的槽口中,不仅能把外管总成的扭矩传递到内管总成,且能够防止出现钻进时岩心进入岩心管时使内管总成向上发生位移的可能。第二弹卡类似于S 系列绳索取心钻具中的弹卡,也称下限位弹卡,与回收管、弹卡架、弹卡室和扭簧等零件共同作用,主要起到限制岩心内管在钻进取心时发生上窜现象,在取心完成后,打捞起提拉牵引轴可带动回收管竖直向上移动,迫使第二弹卡完成回缩,解除对内管在轴向的限制。第三弹卡即上限位弹卡,由两个半卡环组成,与弹卡压盖和牵引轴上的卡槽等共同作用,第三弹卡初始在自身弹性变形范围内抱箍在牵引轴上,在牵引轴向上提拉一定位移后,第一、二弹卡分别解卡,且取样器下部球阀关闭,此时第三弹卡回弹并卡在牵引轴上预先开设的卡槽中,限制了内管在中层管中的最后位置,防止其回落(如图3 所示)。

图2 三弹卡提升定位机构Fig.2 Three-bullet card position mechanism upgrade

图3 第三弹卡动作原理Fig.3 Action schematic diagram of the third bullet card

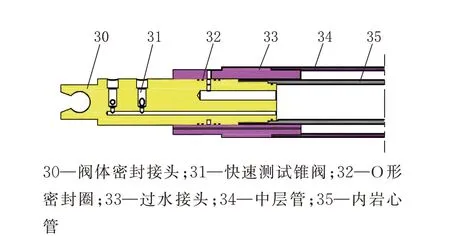

1.1.3 在线检测机构

在线检测机构(如图4 所示)主要由阀体密封接头、过水接头、快速测试锥阀和O 形密封圈等零件组成。包括气体快速测试锥阀2 组、排气孔、单向球阀、内岩心管,在线检测探头分别为压力探头和原样取样装置,安装在锥阀的下部,与内岩心管之间有空心通道连接,另一条空心通道连接至单向排气阀,在采取岩心的过程中起到排气的作用;岩心管被打捞到地面后,可实现对其内部压力进行测试和快速采气测试的操作。

图4 在线检测机构Fig.4 Online monitoring agency

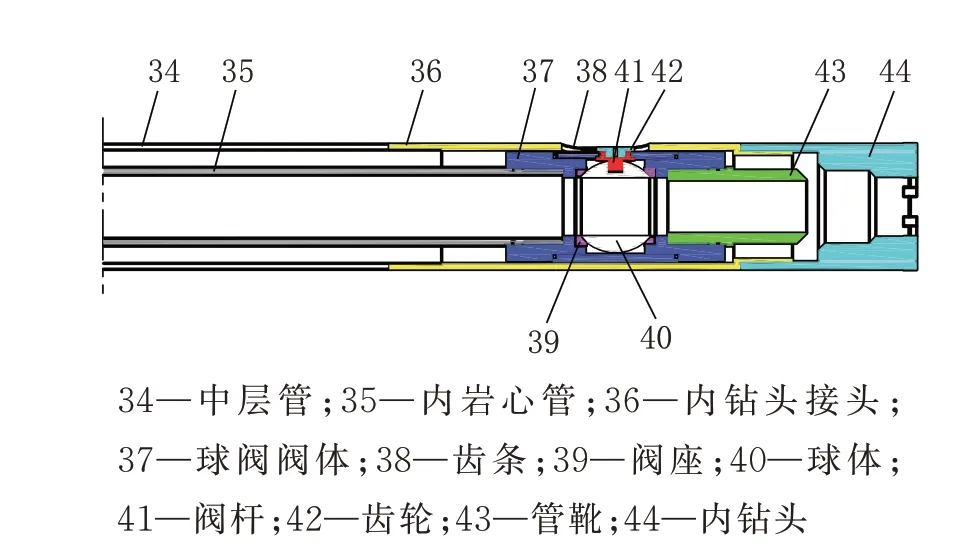

1.1.4 齿轮-齿条球阀密封机构

齿轮-齿条球阀密封机构(如图5 所示)主要由内钻头接头、球阀阀体、阀座、工作球体、齿轮和齿条等零件组成。内钻头接头上端通过丝扣与内岩心管连接在一起,下端通过丝扣与内钻头连接在一起,阀座安装在球阀阀体内,对称布置于工作球体的两端;齿轮外部是直齿,内部是阀杆,阀杆镶嵌在工作球上,内钻头接头上设计有齿条,可与齿轮相配合。钻进过程中,第一弹卡将外管总成的扭矩传递至内管总成,内钻头旋转钻进,切削岩心、磨削岩心成形,进入内岩心管;钻进结束,打捞内管总成,当内岩心管带动阀体一起向上移动时,而内钻头接头是固定不动的,二者可以产生相对位移,在齿轮-齿条的传动下,阀杆可带动工作球体旋转。

图5 齿轮-齿条球阀密封机构Fig.5 Gear-rack ball valve sealing mechanism

1.2 水合物保压取心钻具的工作原理

工作开始前,在地面将天然气水合物保压取样钻具组装完成,先将外管总成通过钻机下放到孔底,再用夹板夹住内管总成的第三弹卡压盖9 后起吊,放至井口后慢慢松开夹板,将内管总成通过钻杆内腔投放到孔底外管总成中,完全装配完成,此时内管钻头是超前外管钻头的。开泵钻进,钻机带动外管旋转,通过第一弹卡14 传递扭矩,带动内管总成转动进行取心钻进。

取样过程如下:在地表停泵结束钻进,通过卷杨机下放打捞器(图中未画出),打捞器钩住牵引轴颈8 上部的捞矛头,打捞内管总成。在提取的过程中,中层管先不动,牵引轴带动挡圈13 压缩第一弹卡弹簧12,第一弹卡14 收回到牵引轴8 的凹槽里面;与此同时,牵引轴8 带动回收管24 移动,压缩第二弹卡19 使其回收。牵引轴在上提的过程中,第二弹卡先解卡,与此同时内岩心管相对阀座39 位移并带动球阀翻转90°,接着第一弹卡14 解卡,最后第三弹卡将牵引轴锁紧,防止各零部件再发生相对运动。打捞器继续提升,内管总成被提升至地表,完成保压取样操作。

在钻进过程中,冲洗液在钻具中水路流向为正循环,冲洗液通过水泵押送,在座环以上,经由内外管间隙流入;在座环处,经限位接头水口,流入内管与中层管间隙;在过水接头处,再经轴向水口流进岩心内管和中层管间隙,在球阀阀体经键的缝隙处流出钻具内管,随后经外钻头水口返出。之后,再经钻具外管与孔壁环状间隙空间上返至孔口,排入海底。

2 齿轮-齿条关闭球阀式水合物保压取心钻具关键部件的设计计算

2.1 球阀工作密封比压设计计算

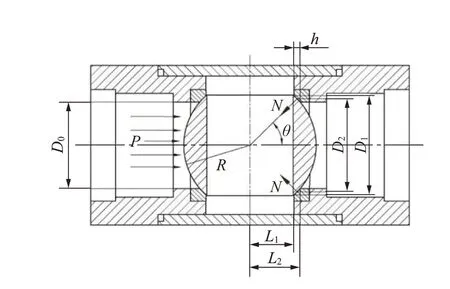

球阀工作密封比压直接关系球阀的密封性、稳定性和使用寿命。工作密封比压大,球阀的密封性好,但会增加转动球阀的扭矩。因此,设计球阀时要选择一个合适的工作密封比压,在保证球阀密封可靠性的同时,尽可能减小球阀翻转时与密封座之间的摩擦力[21-23]。研制的球阀及受力如图6 所示。

图6 球阀受力Fig.6 Force diagram of ball valve

可以利用以下公式进行计算:

根据球阀受力简图,结合几何知识可得:

整理后得出球阀工作密封比压为:

式中:q——球阀工作密封比压,MPa;FN——密封面对球面的法向压力,N;A——环形密封面积,mm2;FM——作用在密封面上总的作用力,N;θ——密封面法向与球阀轴线方向的夹角,(°);P——球阀工作耐压,MPa;D0——密封面内径,mm;D1——密封面外径,mm;D2——密封面平均直径,mm;L1、L2——分别为球体中心到密封面的最小、最大距离,mm。

2.2 打捞内管提拉力设计计算

水合物保压取心钻具的打捞内管提拉力主要由球阀翻转所需扭矩、岩心保压仓上端4 组O 形密封圈与过水接头间的摩擦力F1和弹卡机构在机械提拉力后产生回缩时克服弹簧弹力F2决定,分析计算如下。

2.2.1 球阀启动扭矩M

球阀的开启扭矩决定了齿轮-齿条的结构设计以及球阀相关零部件的材料的强度的选择,球阀的开启扭矩主要有工作球面与密封座之间的摩擦转矩M0、阀杆与O 形密封圈的摩擦转矩M1[24]。

M0由球体密封面在旋转时与密封座产生的摩擦力产生,随着球体的转动,力矩r由从Rcosθ变化到R,根据几何知识,选取平均力矩rm来计算工作球面与密封座之间的摩擦转矩M0。

结合2.1 节所推导的公式,整理可得:

式中:μ——球体与密封座的摩擦系数,本文取0.1。

代入其余数据P=15 MPa、R=34.5 mm、θ=45°、D0=45 mm、D1=51 mm,经过计算M0=694.52 N·m。

主堆石料、下游堆石料采用库区右岸料场安山岩和石英砂岩开挖料,混凝土骨料外购,质量均满足设计要求。过渡料及垫层料由砂砾料破碎后制备,其中垫层料细颗粒含量偏低。

阀杆与O 形密封圈的摩擦力矩M1分为:安装时预压缩阶段与配合轴形成的摩擦力矩MY和在孔内介质压力作用下继续压缩增加的摩擦力矩MZ[25-26]:

整理可得:

式中:fY——预压缩与阀杆的摩擦力,N;fZ——压力下O 形圈与阀杆间增加的摩擦力,N;f——O 形圈与所在孔的摩擦系数;c——O 形圈预压缩率;μ——阀杆与O 形圈摩擦系数;d0——O 形圈直径,mm;D——O 形圈所在轴外径,mm;E——O 形圈弹性模量,MPa。

代入参数f=0.3、μ=0.1、c=0.2、d0=2.65 mm、D=24 mm、E=7.84 MPa,经计算,M1=212.20 N·m。

故球阀开启总扭矩M=M0+M1=694.52+212.20=906.72 N·m。

2.2.2 取心钻具其他拉力FT计算

本文设计的取心钻具所产生的摩擦扭矩来源于岩心保压仓上端4 组O 形密封圈与过水接头间的摩擦力F1和弹卡机构在机械提拉力后产生回缩时克服弹簧弹力F2。需分别进行计算然后叠加求和:

岩心保压仓上端4 组O 形密封圈与过水接头间的摩擦力F1可根据公式(16)与(17)进行计算,代入参数d0=2.65 mm、D=62 mm,得:F1=543.72 N。

弹卡机构在机械提拉力后产生回缩时克服弹簧弹力F2可利用弹簧设计软件进行计算,取样器在设计阶段,第一弹卡在压缩22 mm 时,内管总成解卡,即计算第一弹卡最大压缩量为22 mm 时需提供的拉力F2。经计算,弹卡机构在机械提拉力后产生回缩时克服弹簧的弹力F2为2305.6 N。

则取心钻具其他拉力力FT=F1+F2=543.72+2305.6=2849.32 N。

3 齿轮-齿条关闭球阀式水合物保压取心钻具试验研究

3.1 室内试验

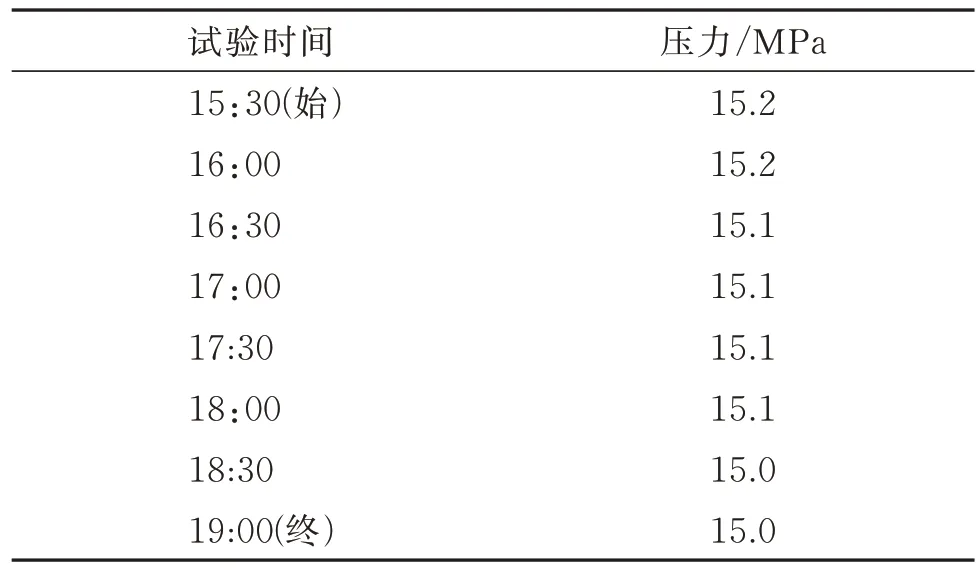

3.1.1 岩心管保压密封试验

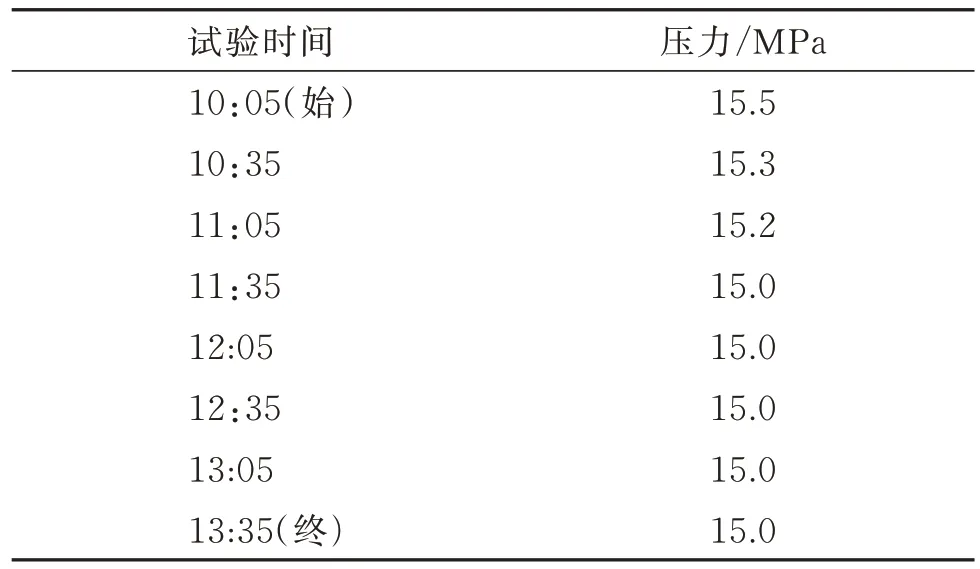

岩心管保压密封试验的目的是验证岩心管保压密封性能是否达到设计要求,包括岩心管上部的柱塞O 形圈密封及岩心管下部的球阀密封。试验设备如图7 所示。试验步骤如下:依次组装球阀、岩心管、密封接头、中层管以及过水接头,利用充压设备向岩心管保压仓中注水打压,打压至设定的15 MPa,压力稳定后保压3~4 h,每0.5 h 记录一次压力表示数,并填入数据记录表格(见表1)。

表1 岩心管保压密封试验压力数据记录Table 1 Pressure date record table for core barrel pressure maintenance and sealing test

图7 岩心管保压密封试验装置Fig.7 Core tube holding pressure sealing test device diagram

根据表1 可知,经过3 h 后岩心管内的压力由15.2 MPa 变化至15.0 MPa,保压率为98.7%。在上述相同试验条件下,课题组连续做了5 次重复试验,5 次试验岩心管的保压率均大于98%。试验表明,岩心管上部的柱塞O 形圈密封及下部的球阀密封效果良好。

3.1.2 保压取心钻具执行机构动作及保压密封试验

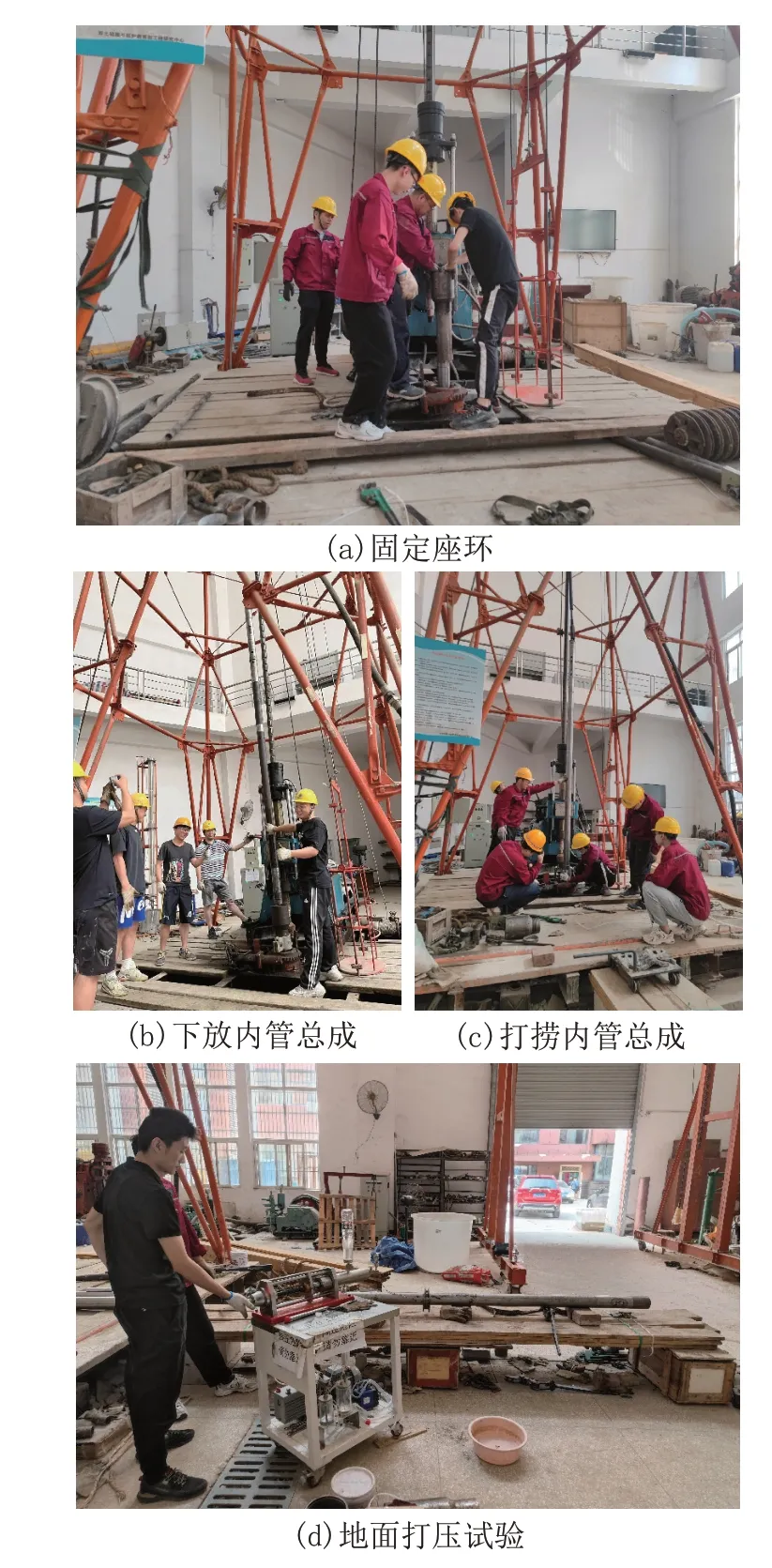

该试验的目的是验证齿轮-齿条关闭球阀式水合物保压取心钻具各执行机构是否能够按照设计要求完成相应的动作及完成这些动作的可靠性。试验步骤如下:依次把齿轮-齿条球阀机构、在线检测机构及三弹卡提升定位机构进行组装;随后利用钻机提拉牵引轴,使球阀以及保压岩心仓与中层管发生相对位移,此过程中球阀翻转90°关闭,三弹卡机构完成解卡与限位功能;最后,对保压岩心仓进行打压试验,验证完成所有执行动作后保压取心钻具岩心管的密封保压性能。试验保压数据如表2 所示,试验过程如图8 所示。

表2 保压取心钻具执行机构动作后岩心管密封压力数据记录Table 2 Core tube sealing pressure date record table after the action of the holding core drilling tool

图8 试验设备过程Fig.8 Test the equipment proess

根据表2 可知,保压取心钻具执行机构顺利完成各项动作后,经过3.5 h,岩心管内的压力由15.5 MPa 变化至15.0 MPa,保压率为96.8%。在上述相同试验条件下,课题组连续做了5 次重复试验,5 次试验岩心管的保压率均大于96%。试验表明,齿轮-齿条关闭球阀式水合物保压取心钻具各执行机构能够顺利可靠执行,执行机构动作后岩心管保压性能良好。

3.2 海上试验

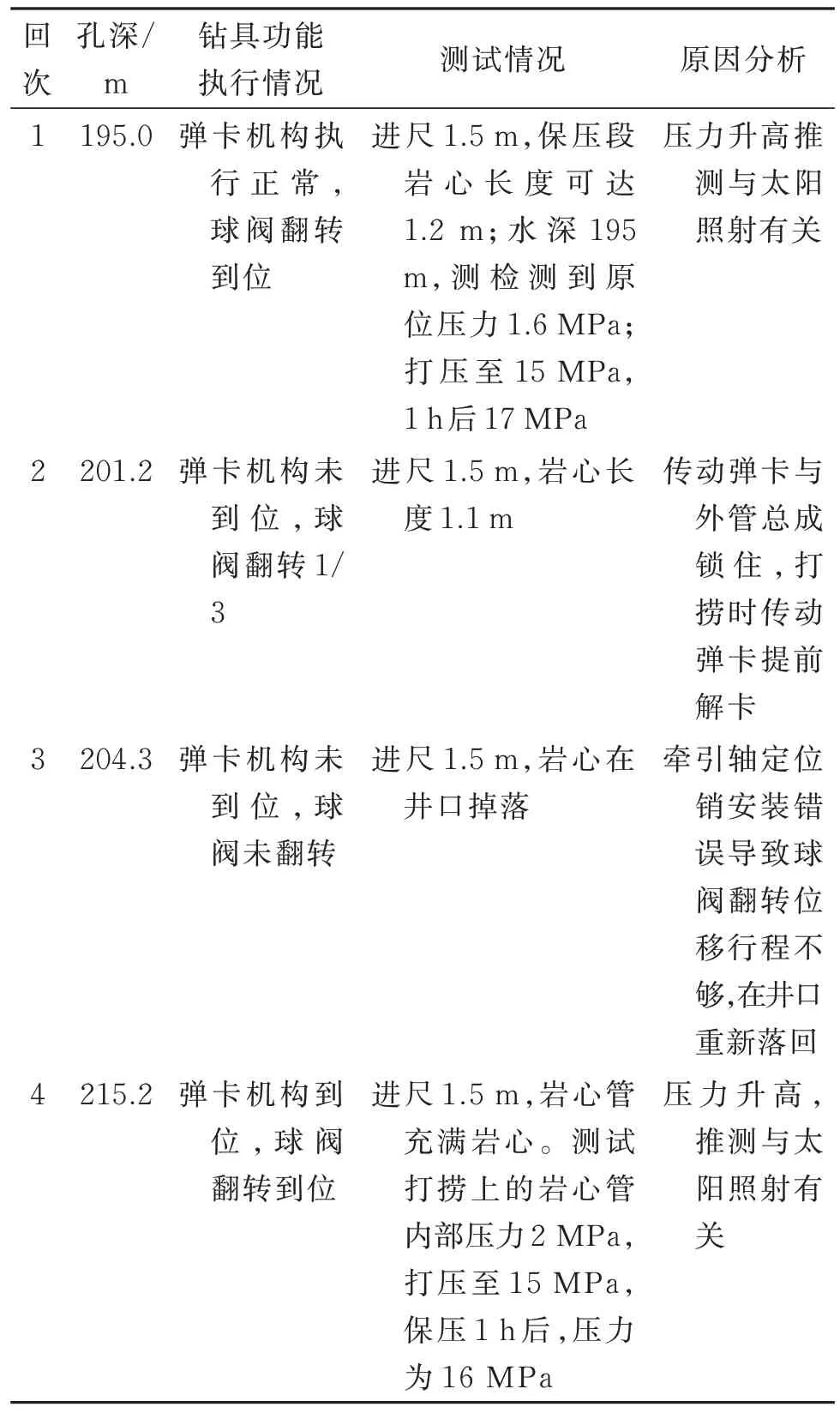

为了进一步验证齿轮-齿条关闭球阀式水合物保压取心钻具的各项工作性能,对其进行了海上试验。本次海试搭乘“海洋地质十号”科考船,“海洋地质十号”由我国自主设计、建造,是集海洋地质、地球物理、水文环境等多功能调查手段为一体的综合地质调查船。本次海试地点选在南海神狐海域西部。根据钻探船此前地质资料显示,此区域海底主要为浅海沉积物,质地较软,比较符合试验要求。对齿轮-齿条关闭球阀式水合物保压取心钻具进行了4个回次试验,试验结果见表3,试验情况见图9、图10。

表3 保压取心钻具海试情况数据记录Table 3 Pressure holding coring drill tool sea trial date record table

图9 弹卡机构执行正常,球阀翻转到位Fig.9 Bullet card implements normally and ball valve flips in position

图10 第二回次钻进所取岩心Fig.10 Core obtained in the second run

4 结论

(1)开发的齿轮-齿条关闭球阀式水合物保压取心钻具,采用绳索打捞的提拉力驱动球阀工作,该保压取心钻具结构简单,操作方便。

(2)室内试验及海试表明,齿轮-齿条关闭球阀式水合物保压取心钻具能够完成内管打捞和球阀翻转系列动作;岩心管上部的柱塞O 形圈密封及下部的球阀密封效果良好。

(3)海试表明,齿轮-齿条关闭球阀式水合物保压取心钻具的传动弹卡解卡、牵引轴定位等动作工作的可靠性有待提高,下一步将继续改进保压取心钻具各执行机构,提高其工作可靠性。