辐照环境下新型气动位置传感器压力响应特性研究

2023-12-01向柔潼王时龙周杰易力力

向柔潼 王时龙 周杰 易力力

摘要:通用气动位置传感器敏感及转换元件涉及电子元器件,无法应用于辐照环境。针对辐照环境下位置传感器的应用问题,提出了一种新型气动位置传感器方案,通过监测对应部位内流场数值变化判断被测件是否达到预设位置。但该方案存在压力响应滞后的问题,导致被测件位置反馈出现滞后现象,因此准确预估滞后响应对传感器的位置补偿并提高位置检测精度至关重要。分析了气动位置传感器的内部流动,建立了压力响应预测模型,通过正交试验揭示了各工程变量对预测模型中系数和响应时间的敏感性,采用仿真对系数进行了进一步拟合。研究结果表明,建立的压力响应预测模型最大响应时间误差在0.01 s以内,当最大速度为100 mm/s时,重复定位误差在1 mm以内,预测模型能满足位置滞后量测量要求。

关键词:位置传感器;辐照环境;压力响应;预测模型;正交试验

中图分类号:TP202.2

DOI:10.3969/j.issn.1004132X.2023.11.012

Study on Pressure Response Characteristics of New Pneumatic Position

Sensor under Irradiation Environments

XIANG Routong WANG Shilong ZHOU Jie YI Lili

State Key Laboratory of Mechanical Transmission,Chongqing University,Chongqing,400044

Abstract: The electronic components were involved in the sensitive elements and conversion elements of the general pneumatic position sensors, which might not be applied to the irradiation environments. Aiming at the application problems of position sensors under irradiation environments, a scheme of new pneumatic position sensor was proposed to judge whether the measured part reached the preset position by detecting the numerical changes of the flow field in the corresponding position. The scheme had the problem of lagging pressure response, which led to the lagging phenomenon of the position feedback of the tested parts, so it was crucial to accurately estimate the position compensation of the sensors and improve the detection precision on the positions. The internal flow of the pneumatic position sensors was analyzed and the prediction model of the pressure response was established. By orthogonal tests, the sensitivity of each engineering variables to the coefficients in prediction model and response time was revealed and the coefficients were further fitted by simulation. The results show that the prediction model may meet the requirements of the lagging position when the maximum error of response time is within 0.01 s and the repeated positioning errors of the prediction model are less than 1 mm when the maximum velocity is as 100 mm/s.

Key words: position sensor; irradiation environment; pressure response; prediction model; orthogonal test

0 引言

近年來,位置传感器因其结构简单、价格低廉等优点,得到了广泛的应用[1-2]。但通用位置传感器核心部分包含电子元器件,在辐照工况下会产生电离[3]、位移[4]及单粒子效应[5],无法正常使用,因此面对辐照环境,需要提出一种环境适应能力强的位置监测方案。由于气动元件具有防爆、高可靠性的优势[6],本文在通用气动位置传感器[7]基础上提出了一种气动位置传感器(以下简称传感器)方案,通过将传感器内气门开关(泄压单向阀)同信号感应元件进行远距离分隔,可满足辐照区域无电子元器件的要求,拓展了位置传感器的应用范围。

上述方案虽然解决了辐照工况下传感器的失效问题,但所设计的传感器仍存在压力响应滞后的缺陷,最终导致被测件位置反馈存在滞后现象,因此预估压力测量滞后响应对传感器的位置补偿并提高位置检测精度至关重要。

近年来,许多学者在流体系统压力响应方面进行了试验与研究。KARTHIKEYAN等[8]通过对气动制动系统的阀和管道压力响应进行分析建立了基于模型预测算法的气动制动系统压力响应时间控制模型,有效地为电气制动的发展提供了理论参考。MA等[9]、MITHUN等[10]、HE等[11]利用仿真软件建立系统模型,研究了制动系统的压力响应特性。赖奇暐等[12]应用AMESim软件建立了综合仿真模型, 求解得到了管道的压力波动特性。蔡海潮等[13]采用数值模拟与实验研究相结合的方法分析了纵模超声导波在压力管道中的传播特性。但这些商业软件算法是封闭的,使得开发不同流体系统变得困难。YANG等[14]引入约束插值剖面法求解气动制动回路的压力响应,但该算法较为复杂,求解量较多。上述方式对气动位置传感器压力响应研究不适用。为研究传感器压力响应特性,需对系统各部分流量特性进行分析,YANG等[15]在考虑管道流量特性的影响下,针对气动回路的流量特性提出了串并联回路的计算方法,为气动回路的设计和分析提供了一种新的思路;RAMSPERGER等[16]基于ISO 6358提出了一种新的气动元件质量流量模型;CHOI等[17]运用气流流动分析方法改进了船舶燃气管道结构; HE等[18]提出了一种大型管道非全管流态监测方法;李林等[19-20]、费国忠等[21]、蔡茂林[22]在ISO 6358基础上对气动管道的流量特性参数進行了分析。

基于前人对流量特性的研究,本文对气动位置传感器压力响应特性进行分析。 为了对该传感器的位置滞后进行补偿,提高位置检测精度,针对该传感器模型通过对传感器流场的分析建立了压力响应预测模型,采用正交试验及仿真对预测模型进行了进一步修正完善。

1 气动位置传感器结构设计及原理

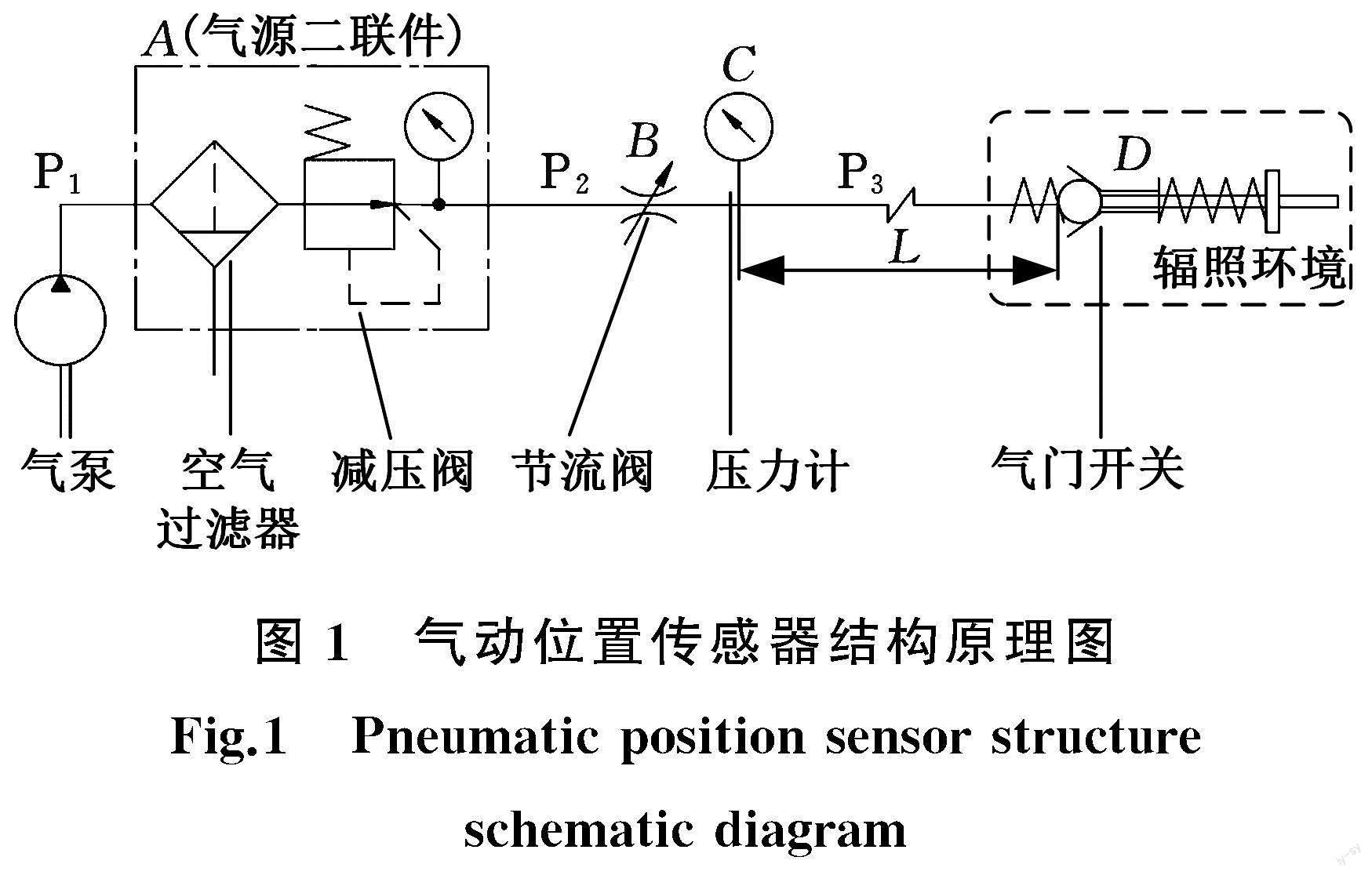

新型气动位置传感器的结构原理如图1所示,它由气泵(气源)、气源二联件(空气过滤器、减压阀)、节流阀、压力计、气门开关(单向阀、顶杆等部件)和中间连接管路等部件组成。气泵作为气源将高压气体传输至气源二联件,由空气过滤器清洁气源气体并将压缩空气中的水分过滤后输送至减压阀,通过调节减压阀控制管道P2段的压力至设定值,之后气体流经节流阀、压力计直至气门开关处。

传感器未触发时,气门开关关闭,整个气动系统封闭处于恒压状态,压力计示数为减压阀调定值;当被测件位移至气门开关处,碰撞顶杆令气门开关导通,传感器内部气体通过气门开关小孔处向外排气,管内气压开始快速下降,当压力计(C点)监测的压力信号下降至某一设定值时,则将被测件抵达预定位置的信号传输至控制终端, 由控制终端对被测件下一步动作发出控制指令。

相较于通用气动位置传感器,该方案将气源、气源二联件及各种控制元器件安装在远离辐照环境的安全区域,而气门开关安装至辐照环境下被测件预设位置处,这样可满足辐照区域无电子元器件的要求,略去了气桥部分,简化了管路系统的复杂性,且压力响应幅度更大,对位置的检测更加精确;同时将喷口结构改为气门开关,增加了多个排气口以提高排气速率。

2 压力响应预测模型

]2.1 理论模型建立

传感器检测过程中,由于连接监测端(C点)与气门开关(D点)的气体管道P3段长度过长,当传感器触发时,C点的气压需经过一段时间后下降至设定值,故被测件的位置反馈存在滞后性。通过预测位置滞后量,能为位移检测补偿相应滞后量的检测余量,从而精确度更高地实现辐照环境下的位置检测。

在试验中,以被测件到达气门开关处为0时刻,C点压力随时间的变化规律如图2所示,其中,pC为C点压力;p为监测端压力设定值,一般取p=0.3 MPa。

由图2可知,传感器C点处的压力变化可以分为2个阶段——水平段、下降段,2个阶段的响应时间t1、t2可通过理论推导得到。

(1)水平段。气门开关触发后,管道P3段的压力变化从D点传递至C点,传递速度为声速,这段时间内,C点压力pC不变,可由下式表示:

式中,p2为减压阀调定压力(即管道P2段压力);L为管道P3段长度;a为当地声速,取a=340 m/s。

(2)下降段。管道的压力变化已传递至C点,由于节流阀对C点气体的补充速率远远小于管道P3段的泄漏速率,因此C点的气压开始下降,直至节流阀补充速率等于管道P3段的泄漏速率,C点气压不再变化。

在下降段过程中,气门开关有效截面积已远远超过管道P3段的有效截面积,对传感器压力的响应影响可忽略不计。在C点取一体积为V的流体域(等效流体域),将节流阀与右截面等效为两个气阻面,可得到传感器的系统等效模型,如图3所示。

由图3可知,单位时间内等效流体域的质量m变化为

dm=(qm1-qm2)dt(2)

式中,qm1为通过节流阀流入流体域的质量流量;qm2为通过横截面流出流体域的质量流量。

qm2可以看作节流阀质量流量qm1与管道P3段等效质量流量qmG的叠加,表示为

qm2=k1qm1+k2qmG(3)

式中,k1、k2分别为节流阀和管道流量的修正系数。

由于管道P3段较长,C点处气体的泄漏速率相对较小,因此C点处压力下降速率较为缓慢,整体过程可视为等温变化。并且在传感器触发过程中,通过热电偶对C点处温度进行监测,其温度波动较小,可以认为C点处温度始终为室内温度T,在工程应用中一般取T=293 K。

根据状态方程式p=ρRgT推导得到

式中,Rg为气体常数。

式中,ρANR为标准状态下的空气密度,取ρANR=1.185 kg/m3;C1为节流阀声速流导;b1为节流阀的临界压力比,理想值为0.528。

式中,C2为管道P3段的声速流导;p0为气门开关排气口所处环境大气压力,一般取p0=0.1 MPa;b2为管道P3段的临界压力比。

在管道弯曲程度较小的情况下,管道材料和弯曲对管道流量特性的影响不大,可以忽略。则管道P3段的声速流导和临界压力比可通过以下近似式推导:

式中,d为管道内径,在工程实际中取d=4 mm;C0为单位长度管道的声速流导值,4 mm内径管道的C0=13 dm3/(s·MPa)。

令系数A1、A2为

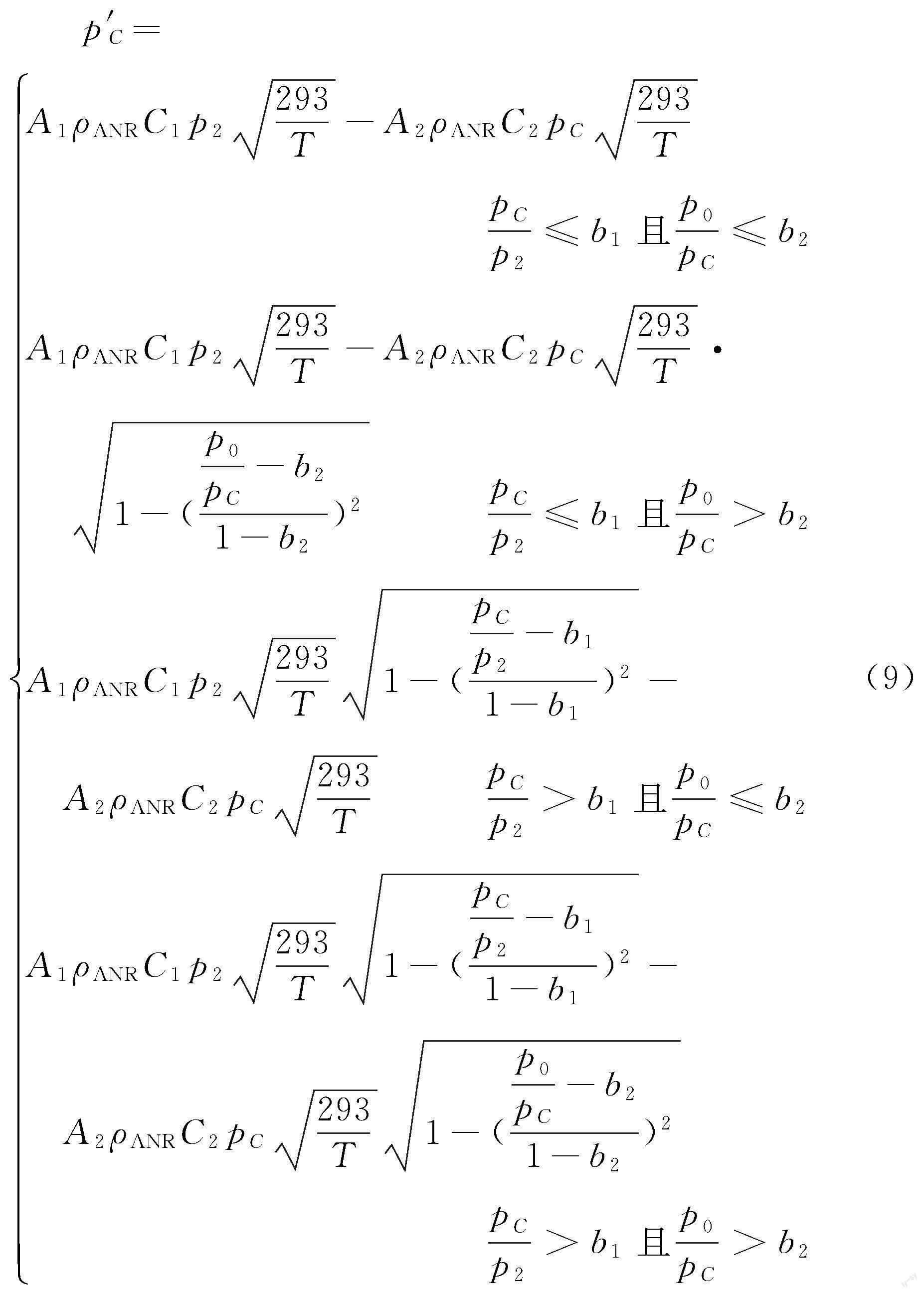

通过整理上述各式,下降段C点压力变化可表示为

式中,p′C为pC关于时间t的导数。

由式(1)、式(9)可得到传感器的压力响应预测曲线。

根据下式可求得气动位置传感器的位置滞后量Δx:

Δx=vΔt=v(t1+t2)(10)

式中,v为被测件运动速度;Δt为传感器响应时间。

2.2 气动位置传感器压力响应试验分析

通过对式(1)、式(9)进行分析,压力响应预测模型的不确定量包括:系数A1、A2,节流阀声速流导C1,减压阀调定压力p2,管道P3段长度L。其中,C1、p2和L随工程实际的需求发生变化,系数A1、A2不定。为得到系数A1、A2和响应时间Δt的影响因素,采用正交试验方法探究各变量对A1、A2、Δt的影响及敏感性。

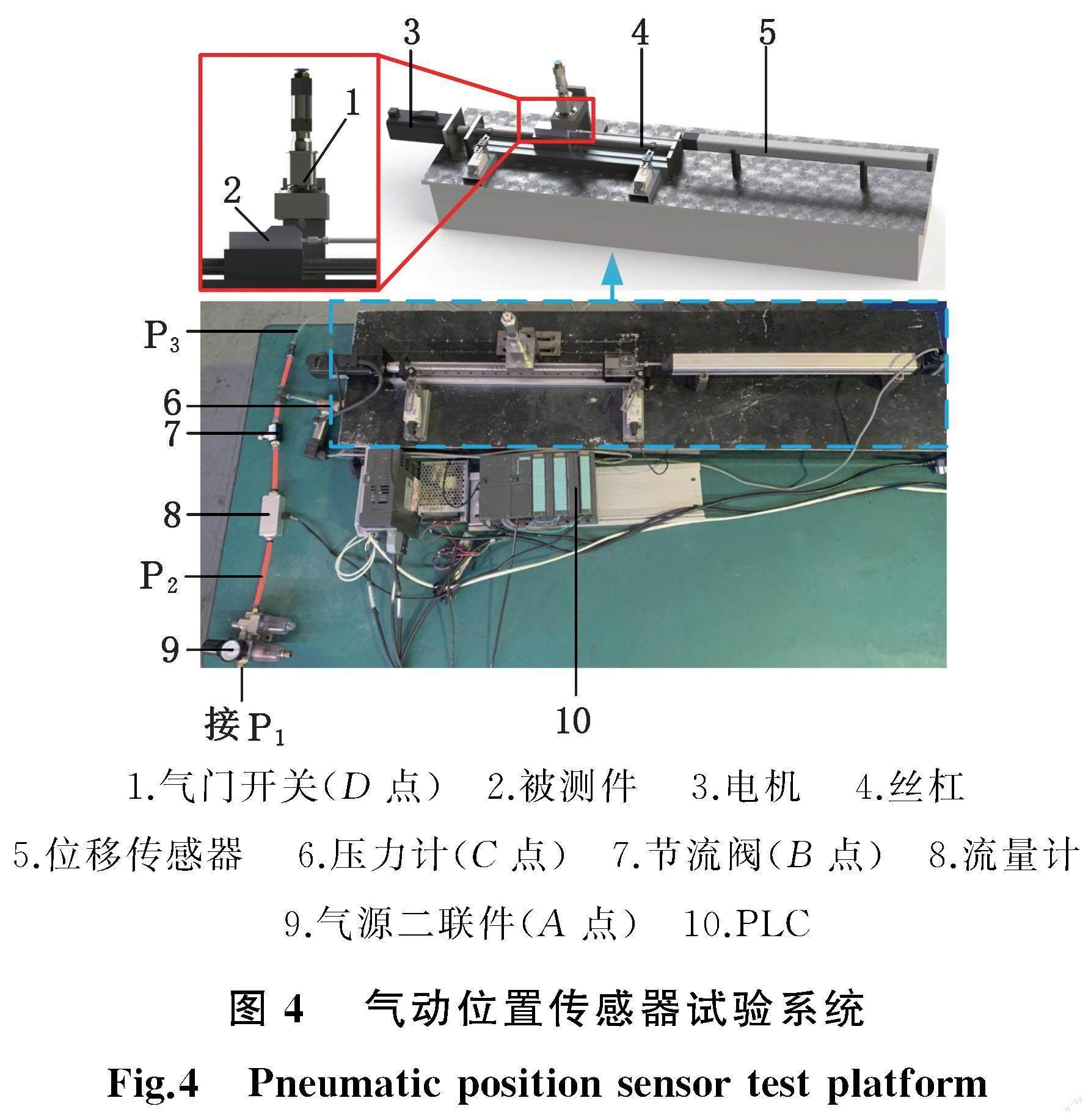

试验在搭建后的气动位置传感器试验系统上开展,该试验系统主要由电机、滚珠丝杠、被测件、传感器等部分组成,如图4所示。试验控制模塊为西门子PLC系统,通过控制电机驱动被测件沿丝杠轴线方向匀速运动,当被测件与顶杆碰撞时,认为被测件到达原点,PLC开始以10 ms的间隔持续记录压力计数据,从而得到传感器的压力响应曲线。

试验以节流阀声速流导C1、减压阀调定压力p2、管道P3段长度L三个变量作为试验因子展开。结合工程实际情况,三个变量的取值范围为:C1=33.2×10-2~76.0×10-2 dm3/(s·MPa), p2=0.5~0.7 MPa,L=10~20 m。其中节流阀声速流导的取值范围根据管道流量范围(10~32 L/min,常温常压下)和减压阀调定压力范围取定。每个变量取3个水平,制作表1所示的正交试验因素水平表。

通过试验得到各组变量下的压力响应曲线,见图5。将得到的数据点导入MATLAB中,利用MATLAB的曲线拟合工具箱cftool并根据式(9)进行拟合,得到每种试验工况下系数A1、A2和响应时间Δt的取值,相应的结果见表2。

根据表2的数值计算结果,分别求出C1、p2、L三个因素在每一种水平下的系数A1、A2和响应时间Δt的算术平均值,根据各因素水平的算术平均值计算极差R,如表3所示。通过同一变量下各水平下的极差R反映各因素水平变化对A1、A2、Δt的影响,R越大,表示该变量对A1、A2、Δt的影响越大,敏感性越高,反之亦然。并将表3所示的各因素算术平均值绘制成各变量对系数及响应时间的效应曲线,见图6。

极差分析虽然计算简单,但仅能得出各因素对指标的影响顺序,无法量化各因素对试验结果影响的显著性,且无法排除误差引起的试验结果波动,因此对正交试验结果进行方差分析,如表4所示。

由极差分析结果可知,管道P3段长度L对系数A1、A2的影响最大,敏感性最高,其他因素影响较小。观察表4所示方差分析的F比值,节流阀声速流导C1、减压阀调定压力p2对系数A1、A2的影响几乎没有,可以忽略不计。因此在对系数A1、A2进行参数分析时,针对管长与系数的关系进行分析。

通过极差分析及方差分析,可以看出各变量对响应时间都有不同程度的影响,各变量对响应时间的影响程度由高到低顺序为:管道P3段长度L、减压阀调定压力p2、节流阀声速流导C1。

工程应用中,建议根据检测位置与气源位置在保证管路满足要求下优先选取较小管长L,根据监测端压力设定值p与压力下降幅度的要求选取合适的减压阀调定压力p2,最后根据位移补偿量要求及被测件速度求取节流阀声速流导C1。

2.3 气动位置传感器压力响应仿真分析

通过上述试验分析结果,可得到在工程实际中影响系数A1、A2的因素为管道P3段长度L。为探究A1、A2与L的映射关系,需大量数据支撑以保证拟合的准确性,因此本文选取流体有限元分析软件FLUENT对传感器的压力响应特性进行分析。

若对传感器整体内流场进行分析,因管道P3段流场细且长,使得整体传感器内流场网格数量较为庞大,远超当前工作站的计算能力,为降低模型的复杂程度以便于调试和提高计算效率,将传感器内流场分为两个部分——气门开关和管路段(BD段)。

相较试验,有限元分析时需对流场进行如下假设:

①流体介质为理想空气;

②初始流场与入口温度为293 K;

③认为管道P3段为直线管路;

④忽略外界温度对内流场的影响;

⑤忽略容性构件对内流场的影响。

气门开关内流场模型采用非结构化四面体进行网格划分,并对狭缝区域附近的网格进行局部细化,利用自适应网格划分技术对气门开关流体域进行重新划分,并添加边界层。图7a仅给出了气门开关开度为50%情况下对应的网格划分图,其他开度的气门开关内流场网格图可以通过改变阀芯位置获得。计算时,给定入口压力,改变不同出口压力以改变其进出口压力比,利用稳态计算方法得到某一开度下气门开关的流量特性。通过改变气门开关开度并重复上述步骤即可得到不同开度条件下的流量特性,如图7b所示,其中,气门开关的声速流导即D点处声速流导CD。

BD段内流场采用二维轴对称模型进行瞬态分析,如图8所示。给定节流阀声速流导C1和减压阀调定压力p2。管道入口和出口采用质量流量边界条件,在入口和出口相邻处设置面Ⅰ、Ⅱ,提取每一时步面上平均压力pⅠ、pⅡ。入口处质量流量取值根据C1、pⅠ、p2取定,出口处质量流量取值根据CD、pⅡ、p0取定。在C点设置一监测面,用于监测C点处压力随时间的变化。

通過改变管道P3段长度L得到不同工况下C点的压力响应曲线,通过cftool工具求解系数A1、A2,并进行多项式拟合得到拟合曲线,见图9。

系数A1、A2与L的映射关系表达式为

A1=(0.031L2-1.5L+24.7)×108(11)

A2=0.88A1(12)

将式(11)、式(12)代入式(1)、式(9)中即可得到完整的压力响应预测模型。通过该模型可以预测传感器的压力响应,对位置滞后量进行补偿。此外,可以在前述对响应时间敏感性分析的基础上,根据工程条件由该模型为各工程变量选定合适值,以如下工况为例,具体条件见表5。

由式(10)可得该工况下响应时间的要求为0.4 s。根据上述条件,管道P3段长度L取14 m,减压阀调定压力p2取0.6 MPa,因响应时间Δt与节流阀声速流导C1成正相关关系,则根据节流阀声速流导范围,求得响应时间范围为0.271~0.340 s,不满足条件,因此令减压阀调定压力为0.7 MPa,此时响应时间范围为0.328~0.436 s。然后通过二分法,当节流阀声速流导为54.6 dm3/(s·MPa)时,根据压力响应预测模型求得响应时间为0.371 s,因此节流阀声速流导应控制在54.6~76.0 dm3/(s·MPa),多次利用二分法求得节流阀声速流导为65.5 dm3/(s·MPa)。

3 试验验证

前述研究已经确定了传感器压力响应预测模型的不确定量取值规律,通过MATLAB等数学软件对式(1)、式(9)用数值解的方式求解可得到不同C1、p2和L工况下传感器的压力响应预测曲线。再进行3种工况下的传感器位置检测试验,得到三组压力响应曲线,对建立的传感器压力响应模型进行验证比较,如图10所示。各工况取值如表6所示,为验证预测模型的准确性,工况3各变量取值均在工程应用范围外。

从图10中可以看到预测模型与实际压力响应曲线拟合较好,保持了良好的一致性。预测模型与试验压力响应曲线各点间的误差可以保证在0.01 s以内,即预测的响应时间Δtp与实际的响应时间Δts之间的误差小于0.01 s。工程应用中被测件的运动速度小于100 mm/s,由此,计算位置滞后量最大预测误差为

Δxemax=max(v)×max(|Δtp-Δts|)=

100 mm/s×0.01 s=1 mm(13)

由式(13)可知,最大预测误差Δxemax能够保证在1 mm以内,满足工程需求。

4 结论

(1)提出了一种扩展辐照环境应用场景的新型气动位置传感器方案。

(2)建立了压力响应预测模型,并通过试验验证了该模型对响应时间的预测误差在0.01 s以内,对位置滞后的重复测量误差在1 mm以内,能满足工程需求。

(3)通过试验得到了各变量对传感器响应时间的敏感性由高到低顺序为:管道P3段长度L、减压阀调定压力p2、节流阀声速流导C1。

(4)工程应用中,建议根据检测位置与气源位置在保证管路满足要求的情况下优先选取较小管长L,根据监测端压力设定值p与压力下降幅度的要求选取合适的减压阀调定压力p2,最后根据位移补偿量要求及被测件速度求取节流阀声速流导C1。

参考文献:

[1] WANG Yangyu, YANG Jian, QIAN Jiabin, et al. A Novel High-performance Draw-wire Displacement Sensor for Automobile Crash Test[J].Instruments and Experimental Techniques, 2022, 65(1):142-151.

[2] HAO Yongcun, WANG Chenggang, SUN Zheng, et al. Rotatory Microgripper Based on a Linear Electrostatic Driving Scheme[J].Microelectronic Engineering, 2021, 248:111601.

[3] SONG Yu, WEI Suhuai. Origin of Irradiation Synergistic Effects in Silicon Bipolar Transistors[J].ACS Applied Electronic Materials, 2020, 2(12):3783-3793.

[4] TENG J W, NERGUI D, PARAMESWARAN H, et al. Response of Integrated Silicon Microwave Pin Diodes to X-ray and Fast-neutron Irradiation[J]. Ieee Transactions on Nuclear Science, 2022, 69(3):282-289.

[5] ZHANG Yanwen, GUO Gang, LIU Jiancheng, et al. The Proton Irradiation Facility for Single-event Effect Testing in CIAE[J].Nuclear Instruments & Methods in Physics Research Section B-beam Interactions with Materials and Atoms, 2022, 517:43-48.

[6] BLAGOJEVIC V A, JANKOVIC P L. Advantages of Restoring Energy in the Execution Part of Pneumatic System with Semi-rotary Actuator[J]. Thermal Science, 2016, 20:S1599-S1609.

[7] SMC(中國)有限公司. 现代实用气动技术[M]. 3版. 北京:机械工业出版社. 2008

SMC(CN) Co., Ltd. Modern Practical Pneumatic Technology[M]. 3rd ed. Beijing:China Machine Press, 2008.

[8] KARTHIKEYAN P, CHAITANYA C S, RAJU N J, et al. Modelling an Electropneumatic Brake System for Commercial Vehicles[J]. IET Electrical Systems in Transportation, 2011, 1(1):41-48.

[9] MA Zeyu, WU Jinglai, ZHANG Yunqing, et al. Modeling, Experimentation and Sensitivity Analysis of a Pneumatic Brake System in Commercial Vehicles[J].SAE International Journal of Commercial Vehicles, 2014, 7(1):37-44.

[10] MITHUN S, MARIAPPA S, GAYAKWAD S. Modeling and Simulation of Pneumatic Brake System Used in Heavy Commercial Vehicle[J]. IOSR Journal of Mechanical and Civil Engineering, 2014, 11(1):1-9.

[11] HE Li, WU Jinglai, PENG Manlong, et al. Modeling and Co-simulation for Air Brake System of Heavy Truck[C]∥Proceedings of the 1st International Conference on Intelligent System and Applied Material(GSAM 2012). Taiyuan, 2012:1109-1114.

[12] 赖奇暐, 巫世晶, 张增磊, 等. 基于AMESim的特高压断路器管道系统压力波动[J].中国机械工程, 2015, 26(7):859-863.

LAI Qiwei, WU Shijing, ZHANG Zenglei, et al. Analysis of Pressure Fluctuation in UHV Breaker Hydraulic Pipeline Based on AMESim[J]. China Mechanical Engineering, 2015, 26(7):859-863.

[13] 蔡海潮, 徐春广, 王东峰, 等. 管道内压力对纵模导波传播特性的影响[J].中国机械工程, 2017, 28(23):2779-2784.

CAI Haichao, XU Chunguang, WANG Dongfeng, et al. Effects of Pipe Pressures on Longitudinal Mode Guided Wave Propagations[J]. China Mechanical Engineering, 2017, 28(23):2779-2784.

[14] YANG Fan, LI Gangyan, HU Jian, et al. A New Method for Analysing the Pressure Response Delay in a Pneumatic Brake System Caused by the Influence of Transmission Pipes[J].Applied Sciences-Basel, 2017, 7(9):941.

[15] YANG Fan, LI Gangyan, HU Jian, et al. Method for Resultant and Calculating the Flow-rate Characteristics of Pneumatic Circuit[C]∥Proceedings of the International Conference on Fluid Power and Mechatronics FPM. Harbin, 2015:379-384

[16] RAMSPERGER M, PASIEKA L. The Applicabi-lity of the Mass-flow-model According to ISO 6358 with the Parameters Critical Conductance C and Critical Pressure Ratio b for Gases in High Pressure Range up to 300 Bar[J]. Forschung im Ingenieurwesen—Engineering Research, 2014, 78(3/4):93-106.

[17] CHOI S, KIM J, CHO Y, et al. Improvement of the Gas Pipe Structure Using the Flow Analysis in Ultra Large Container Vessel[C]∥Proceedings of the International Conference on Electronical, Mechanical and Materials Engineering(ICE2ME). Wuhan, 2019:147-150.

[18] HE Siyang, WANG Zheng, ZHANG Xiaosong, et al. Self-powered Sensing for Non-full Pipe Fluidic Flow Based on Triboelectric Nanogenerators[J]. Applied Materials & Interfaces, 2022, 14(2):2825-2832.

[19] 李林, 彭光正, 王雪松. 气管道流量特性参数的分析研究(一)[J].液压与气动, 2004(4):5-7.

LI Lin, PENG Guangzheng, WANG Xuesong. Ana-lysis and Research on Flowrate Characteristics Parameter of Air Tube(ONE)[J].Chinese Hydraulics & Pneumatics, 2004(4):5-7.

[20] 李林, 彭光正. 气管道流量特性参数的分析研究(二)[J].液压与气动, 2004(5):26-28.

LI Lin, PENG Guangzheng. Analysis and Research on Flowrate Characteristics Parameter of Air Tube(TWO)[J].Chinese Hydraulics & Pneumatics, 2004(5):26-28.

[21] 费国忠, 彭光正, 赵彤, 等. 气管道流量特性参数理论分析与实验研究[J].工程设计学报, 2004(2):77-80.

FEI Guozhong, PENG Guangzheng, ZHAO Tong, et al. Theoretical Analysis and Experimental Research on Flow Characteristics of Air Tube[J].Journal of Engineering Design, 2004(2):77-80.

[22] 蔡茂林. 現代气动技术理论与实践 第一讲:气动元件的流量特性[J].液压气动与密封, 2007, 27(2):44-48.

CAI Maolin. Theory and Practice of Modern Pneumatic Technology(1)[J].Hydraulics Pneumatics & Seals, 2007, 27(2):44-48.