水平循环剪切作用下土工袋竖向变形特性试验研究

2023-12-01方斌昕刘斯宏张呈斌

方斌昕, 刘斯宏, 鲁 洋, 陈 爽, 张呈斌

(1. 河海大学 水利水电学院, 南京 210098; 2. 中水北方勘测设计研究有限责任公司, 天津 300222; 3. 中国电建集团华东勘测设计研究院有限公司, 杭州 311122)

我国地处环太平洋地震带与地中海-喜马拉雅地震带的交会处,地震断裂段十分活跃[1]。地震由于其强度高,影响范围广,可预测性低以及发生频度高等特点,已成为我国最严重的自然灾害之一[2]。这其中,村镇地区的房屋结构形式主要为砌体结构[3],结构抗震性较差,抗震设防措施的缺失使得这些房屋在地震作用下更容易发生大面积坍塌,最终引发人员伤亡、经济损失等严重后果。因此,研究适用于村镇地区中、低层砌体房屋的抗震方法具有实际意义。

土工袋作为一种新型加筋土材料,具有很高的抗压强度,能够有效提高地基承载能力[4-5],目前已被成功应用于道路路基与房屋基础加固、挡墙加固、膨胀土边坡处理等[6-9]工程中。此外,已有研究表明,土工袋同时具有显著的减振消能特性,由于其具有施工简单、造价低廉、易取材等优势,十分适合将其作为减隔震垫层应用于中低层房屋。近年来,土工袋的动力特性以及减隔振性能受到了国内外学者们的广泛关注:Liu等[10]通过室内循环剪切试验探究了不同装填材料、上部荷载及剪切应变幅值条件下土工袋剪切刚度以及阻尼比等动力参数的变化规律;王艳巧等[11]通过振动台试验研究了不同输入加速度以及加载频率对土工袋基础水平减振性能的影响,发现土工袋的减振效果与输入加速度和振动频率均呈正相关;Yamamoto等[12]设计了摩擦型与滑移型土工袋,通过循环剪切试验研究发现两类土工袋具有不同的滞回曲线形态,通过合理的布置能够充分发挥土工袋滑移隔震、摩擦耗能与限制位移三方面的协同作用;Sheng等[13]通过开展现场试验研究了土工袋在交通荷载作用下的减振效果,发现土工袋垫层具有较大的阻尼比,能够有效地衰减因交通设施振动引起的建筑物竖向振动。土工袋在动力荷载作用下的力学特性以及动力参数变化规律的相关研究已较为深入,但是作为一种基础减隔震材料,土工袋在动力条件下的变形规律也是值得进行讨论的。其中,Liu等[14]针对竖向循环荷载作用下土工袋组合体的变形规律开展了一系列的试验研究,发现土工袋组合体在竖向循环荷载作用下具有较好的稳定性,竖向变形量主要集中在静荷载施加阶段,对应为实际的施工阶段。然而,对于水平动荷载作用下土工袋竖向变形特性的相关研究较少。

目前已有诸多学者对水平动荷载作用下的加筋土竖向变形特性开展了相关研究:Liu等[15-16]开展了一系列循环剪切试验研究了土颗粒形状参数对土工格栅-土界面变形行为的影响;Chang等[17]通过土工膜-土工布界面循环剪切试验研究发现法向应力以及剪切应变幅值对试样的累积竖向位移有显著的影响;Cen等[18]开展了不同粗糙度的土工膜-砂土界面的循环剪切试验,发现粗糙度越大,土工膜-砂土界面处的砂土颗粒更容易压实,剪缩现象相对更加显著。以上对于动荷载作用下加筋土竖向变形特性的相关研究,对土工袋组合体在水平循环剪切作用下的竖向变形规律探究有一定的借鉴意义。

地震作用下基础减隔震垫层的变形特性是评估隔震材料稳定性的重要指标之一,为了解土工袋垫层在水平地震荷载作用下的竖向变形特性,本文通过对土工袋组合体进行的一系列等幅水平循环剪切试验,研究了不同循环次数、竖向应力以及剪切应变幅值条件下土工袋组合体的竖向变形规律,初步解释了其在水平动荷载作用下的变形机制,以期为土工袋作为基础减隔震材料的工程应用提供一定的试验依据与参考。

1 试验介绍

1.1 试验仪器

试验在河海大学自主研发的循环剪切试验系统中进行,如图1所示。该循环剪切试验系统主要由竖向加载系统、水平向加载系统(包含两台作动器)、伺服控制系统组成,其中竖向及水平向加载系统作动器额定推力分别为1 000 kN和500 kN,额定行程均为1 000 mm,作动器内置位移传感器分辨率为0.000 5 mm,油缸活塞杆处外置载荷传感器精度在2%~100% 额定量程范围内均为±0.01%。通过伺服控制系统控制竖向加载系统与水平向加载系统协同运行并进行数据采集,能够进行不同加载条件下的试样剪切试验。该剪切系统竖向应力通过竖向作动器施加在设置在土工袋试样顶面的加载板上,作动器与加载板间布置滑轨以减小试验过程中产生摩擦力。为保证试验过程中加载板水平,在加载板上安装了一个平行四边形平衡框架。本文试样由三个土工袋竖向堆叠而成,通过左、右向张拉试样顶部的加载板进行水平向循环剪切试验。该试验近似于循环单剪模式,循环单剪试验是为了在实验室内模拟地震时剪切波竖向传播所引起的反复剪切应力而发展起来的[19],能够根据测得的剪切应力、应变计算得到动剪切模量、等效阻尼比等动力特性参数。

图1 循环剪切试验系统Fig.1 Cyclic shear testing system

1.2 试验材料及试样制备

采用三层堆叠土工袋组合体进行循环剪切试验。单个土工袋尺寸为40 cm×40 cm×10 cm,编织袋原料为聚丙烯(PP),其主要性能参数如表1所示。袋内材料选用某天然河砂,其级配曲线如图2所示,最大、最小干密度分别为1.63 g/cm3和1.87 g/cm3,不均匀系数Cu=4.03,曲率系数Cc=0.88,细度模数为2.50,属于中砂。

表1 土工编织袋主要性能指标Tab.1 Main index of woven bags

图2 袋内填充料(河砂)颗粒级配曲线Fig.2 Particle size distribution curve of filled material

将土工袋作为减隔震材料应用于基础垫层,在施工过程中会预留袋间缝隙,从而使得土工袋在碾压整平后仍能保持侧向无接触状态,以确保袋间缝隙对地震波的阻隔作用;此外,由于土工袋在大震情况下能够通过层间滑移耗散部分能量,需要尽量避免土工袋各层间产生嵌固作用。因此,可以将试样简化为逐层堆叠的土工袋组合体用于开展无侧限循环剪切试验。

1.3 试验方法

首先对试样进行竖向加载,加载速率为0.5 kN/s,竖向力达到目标值并保持5 min后(竖向位移基本无变化)开始对试样进行水平循环剪切。剪切速率控制为12 mm/min,每个试样剪切循环次数为10次[20]。根据土工袋组合体的实时接触面积和高度对试验过程中土工袋组合体剪切力进行校正并换算得到试样的实时剪切应力τ,相应计算公式为

(1)

(2)

式中:α为试样实时压缩率;h为试样实时高度;A0和h0为试样初始接触面积和高度;F为实测剪切力。试验主要考虑以下加载特征参数变化对土工袋组合体在循环剪切过程中竖向变形情况的影响:①循环次数N;②竖向应力σn;③剪切应变幅值γmax。具体试验工况如表2所示。

表2 试验工况Tab.2 Test conditions

2 试验结果及分析

2.1 循环剪切作用下土工袋组合体应力应变关系

图3给出了不同竖向应力以及剪切应变幅值条件下土工袋组合体的剪切应力-剪切应变滞回曲线以及竖向应变-剪切应变曲线。竖向应变以试样压缩为正、剪胀为负。由图3可见,随着剪切应变幅值的增加,剪切应力-剪切应变滞回曲线的形态逐渐饱满;在剪切应变幅值较大的情况下,滞回曲线开始出现应力稳定阶段,说明在剪切过程中土工袋组合体发生了层间滑移;相反地,随着竖向应力的增大,滞回曲线则更加趋近于窄长形态。这一现象反映在动力参数的变化规律中,表现为等效阻尼系数随着剪切幅值的增大以及竖向应力的减小而逐渐增大,动剪切模量则与之相反,如图4所示。值得注意的是,土工袋组合体在受到较小的竖向应力作用时更容易发生层间滑移,这是由于使用大量扁丝制作的土工编织袋表面具有一定的粗糙度,随着竖向应力的增大,土工袋层间界面受到挤压产生咬合作用,因此层间的静摩擦因数也随之增大,最终导致土工袋在竖向应力较大的情况下更不容易发生层间滑移。

图3 不同剪切应变幅值条件下土工袋组合体剪切应力-应变滞回曲线及竖向应变-剪切应变曲线Fig.3 Hysteresis curve and vertical strain-shear strain curve of stacked soilbags under different shear amplitudes

图4 动剪切模量及等效阻尼比随剪切应变的变化(N=1)Fig.4 Variation of dynamic shear modulus and equivalent damping ratio with shear strain(N=1)

由图3可知,土工袋组合体的竖向变形在循环剪切过程中整体表现为剪缩。在剪切应变幅值较小的情况下,试验初期试样在剪切过程中表现出完全剪缩状态,袋内土颗粒在剪切过程中发生重新排列,密实度逐渐增大。随着循环剪切次数的增加,土工袋组合体在剪切过程中开始出现剪胀现象,且每一次循环的最大剪胀量均出现在剪切应变最大处;这一现象随着剪切应变幅值的增大表现得更为显著,这是由于在数次循环剪切作用后,处于相对密实状态的袋内部分土颗粒滑动或是转动导致颗粒间的空隙体积增大,使得其在最大剪切应变附近呈现出剪胀现象。在剪切应变幅值较大的情况下,土工袋组合体在剪切初期已出现剪胀现象,且受到的竖向应力越小,试样越容易发生剪胀。剪切过程中,随着剪切应变的增大,试样发生滑移,在此阶段竖向应变基本保持稳定,这是由于在滑移阶段产生的滑动摩擦力基本等于其受到的剪切力,袋体的剪切变形量已达到最大值并在滑移过程中保持稳定,袋内土体的密实度在此阶段也相对稳定,因此袋体的竖向变形也并无显著变化。

2.2 循环次数对竖向变形的影响

为了解循环次数对土工袋组合体竖向应变累积的影响,统计了不同工况下土工袋组合体单次循环剪切结束时刻的累积竖向应变εn,acc。图5为剪切应变幅值γmax=0.25%,0.5%,1%,2%和4%条件下土工袋组合体累积竖向应变随循环次数的变化。总体上来看,在循环剪切作用下土工袋组合体的竖向应变逐渐累积,即其累积竖向应变随着循环次数的增加逐渐增大。在试验初期,土工袋组合体的累积竖向应变变化较为显著;随着循环次数的增加,土工袋组合体的累积竖向应变开始趋于稳定,即土工袋组合体的累积竖向应变在多次循环剪切后受循环剪切次数的影响逐渐减小。

图5 累积竖向应变εn,acc随循环次数的变化Fig.5 Variation of the accumulated vertical strain εn,acc against the number of load cycles

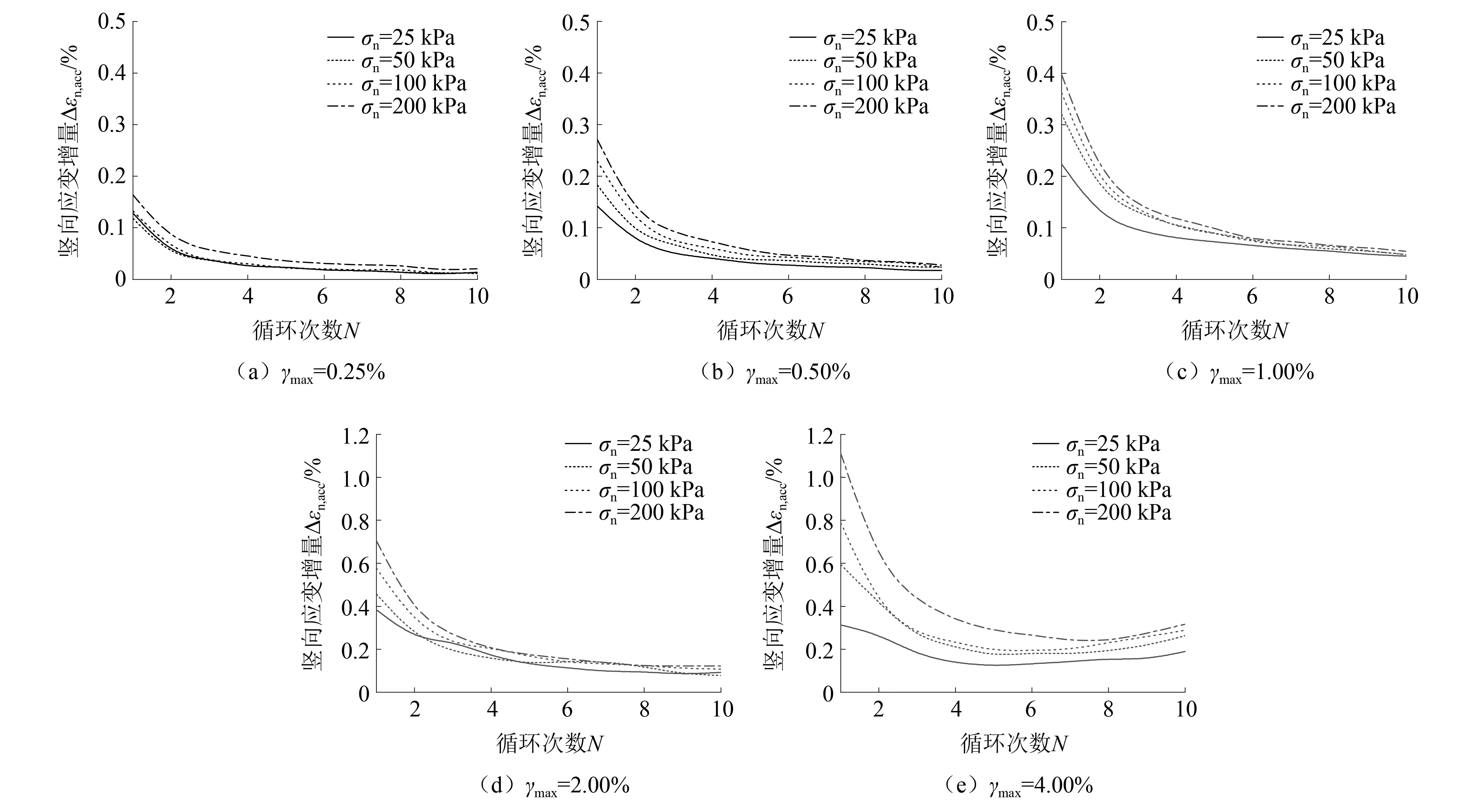

为了进一步了解循环剪切过程中土工袋组合体的竖向应变累积情况,将相邻两次循环结束时刻对应的累积竖向应变差值定义为每次循环产生的竖向应变增量。图6是在不同竖向应力以及剪切应变幅值条件下土工袋组合体产生的竖向应变增量Δεn,acc随循环次数的变化。可见,在经过数次循环剪切作用后,土工袋组合体的竖向应变增量逐渐减小并趋于一个相对较小的增量值。观察图6(e)后可以发现,在剪切应变幅值较大的情况下,土工袋组合体在经过稳定增长阶段后,单次循环产生的竖向应变增量呈现出增长趋势,这是由于在剪切应变幅值较大的情况下,土工袋组合体层间产生了滑移,循环剪切过程中反复的摩擦滑移使得层间接触面咬合作用减弱;随着循环次数的增加,土工袋组合体在单次循环内产生的滑移距离逐渐增大,反映在剪切应力-剪切应变滞回曲线上即剪切应力较为稳定的阶段对应产生的剪切应变逐渐增大,导致靠近界面处的砂土颗粒持续发生剪切运动并重新排列,使得袋内土体进一步密实,相应地其竖向应变增量在多次循环剪切后呈现出缓慢增长趋势。

图6 竖向应变增量Δεn,acc随循环次数的变化Fig.6 Variation of the incremental vertical strain against the number of load cycles

2.3 竖向应力对竖向变形的影响

图7给出了不同循环次数与剪切应变幅值条件下土工袋组合体累积竖向应变与竖向应力的关系曲线。由图可见,在剪切应变幅值较小的情况下,土工袋组合体的累积竖向应变随竖向应力的变化较小。随着剪切应变幅值的增加,土工袋组合体的累积竖向应变呈现出随竖向应力的增大而增大的趋势,这一现象在剪切应变幅值γmax=4%时更为明显。值得关注的是,试验加载初期(N=1, 5),竖向应力σn=25 kPa条件下土工袋组合体在大剪切应变幅值(γmax=4%)作用下产生的累积竖向应变较小;这是由于在σn=25 kPa和γmax=4%时,土工袋组合体在循环剪切作用初期便出现了剪胀现象,测得的试样高度甚至大于初始高度,导致土工袋组合体在此工况下产生的累积竖向应变整体偏小。

图7 累积竖向应变εn,acc随竖向应力的变化Fig.7 Variation of the accumulated vertical strain against the vertical stress

2.4 剪切应变幅值对竖向变形的影响

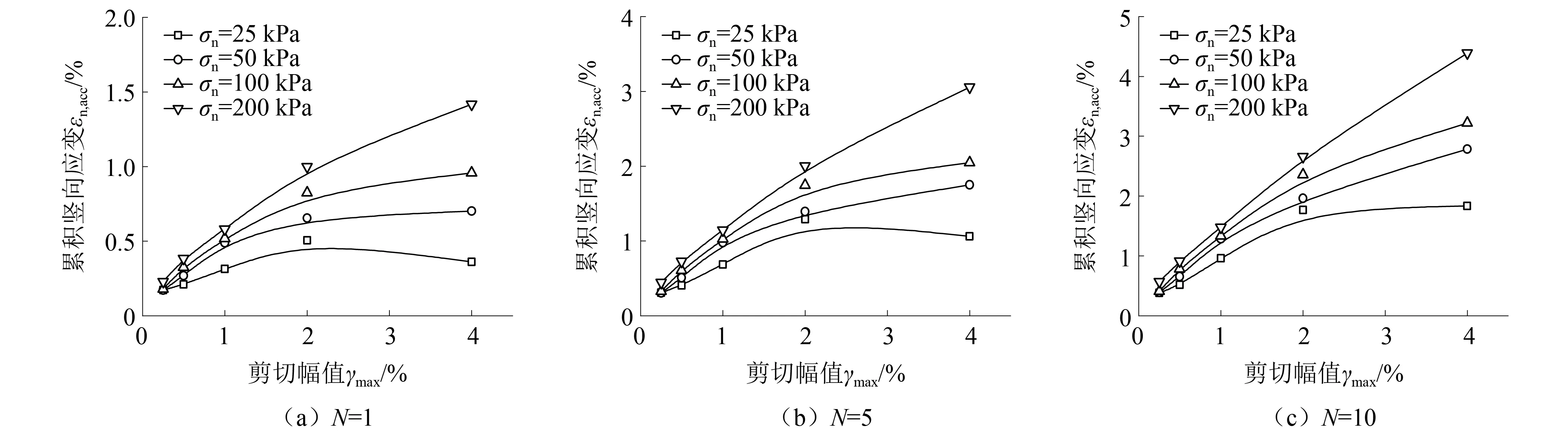

图8为不同循环次数及竖向应力条件下土工袋组合体累积竖向应变与剪切应变幅值的关系曲线。由图可以看出,在竖向应力较大的情况下,随着剪切应变幅值的增加,土工袋组合体的累积竖向应变也随之增大;反之,竖向应力较小时,土工袋组合体在循环剪切中产生的累积竖向应变随着剪切应变幅值的增大呈现出先增后减的趋势,这是因为在竖向应力较小时,土工袋组合体受到剪切作用后更容易发生剪胀,尤其在σn=25 kPa和γmax=4%情况下,土工袋组合体在1/4次循环剪切后产生的累积竖向应变为εn,acc=-4.9×10-4(负值表明试样高度相对于初始高度有所增大)。循环剪切初期剪胀现象明显,对试样的竖向应变累积也产生了一定的影响,使得竖向应力较小时土工袋组合体在剪切应变幅值较大的情况下产生的累积竖向应变偏小。

图8 累积竖向应变εn,acc随剪切应变幅值的变化Fig.8 Variation of the accumulated vertical strain against the shear amplitude

3 土工袋组合体竖向变形机制分析与讨论

土工袋组合体在循环剪切过程中表现出了较好的变形稳定性能,其竖向变形机制可以从土工袋袋体剪切变形以及界面作用两方面解释。图9为土工袋组合体竖向变形机理示意图。一方面,由于竖向应力和循环剪切应力的共同作用,袋内砂土颗粒在试验过程中发生了重新排列[21-22],颗粒间的孔隙体积随之减少,袋内土体逐渐密实,从而使得土工袋组合体更加不易产生竖向变形;另一方面,土工袋组合体的层间界面作用也会间接影响其竖向变形量,在土工袋单元体达到一定程度的剪切变形后,袋体继续产生变形需要的剪切力已超过土工袋层间的最大静摩擦力,此时土工袋组合体发生层间滑移,因而在大幅值循环剪切中土工袋组合体的水平向变形除了袋内土体在剪切作用下产生的袋体自身变形量,还包括产生的层间滑移量。在滑移过程中土工袋组合体界面反复摩擦,使得土工袋组合体层间的咬合作用发生变化,带动靠近土工袋界面的砂土颗粒在此过程中又进行了重新排列,因此在此阶段土工袋组合体的竖向应变增量又呈现出增长趋势。可以说,土工袋组合体的竖向变形机制是由竖向荷载、剪切应变幅值以及循环次数共同作用的。

图9 土工袋组合体竖向变形机理示意图Fig.9 Schematic diagram of vertical deformation of stacked soilbags

第2.3节中的试验现象表明,土工袋组合体在竖向应力较小的情况下,更容易出现剪胀现象。而袋内材料对土工袋整体的剪胀性影响也较大,若袋内材料选用大粒径碎石,在剪切过程中可能因颗粒破碎及颗粒重新排列产生更明显的剪胀现象,从结构稳定性方面来看这一现象对土工袋作为基础隔震层材料是有利的,能够有效控制动荷载作用下土工袋基础产生的竖向变形;然而,土工袋作为一种柔性结构,其剪切模量与等效阻尼比受袋内材料影响较大,袋内材料选用大粒径颗粒在剪切过程中容易在土工袋层间形成咬合界面[23],整体的动剪切模量增大,土工袋层间的摩擦因数也随之增大,难以在地震惯性力作用下产生足够的层间滑移量,便无法通过层间滑移产生摩擦耗能达到减隔震的目的。因此,相比较粗颗粒材料,选用砂土作为袋内材料同时具备高阻尼、变形稳定等特点,并且能够充分发挥土工袋作为基础减隔震材料的各方面优势。

4 结 论

本文通过室内循环剪切试验研究了循环次数、竖向应力以及剪切应变幅值对土工袋组合体竖向变形特性的影响,得到了以下结论:

(1) 在循环剪切作用初期,土工袋组合体单次循环产生的竖向应变增量较大;随着循环次数的增加,竖向应变增量趋于一个较小值并逐渐稳定。

(2) 在竖向应力较小的情况下,土工袋组合体在循环剪切作用初期更容易发生剪胀;在达到试验给定的最大剪切应变时,土工袋组合体产生对应循环内的最大剪胀量。

(3) 在相同剪切应变幅值条件下,随着竖向应力的增大,土工袋组合体的累积竖向应变逐渐增大;在相同竖向应力条件下,土工袋组合体的累积竖向应变同样随着剪切应变幅值的增大而增大。

(4) 在剪切应变幅值较大的情况下,试验初期土工袋组合体出现滑移,此时土工袋组合体的剪切力与层间滑动摩擦力相等,袋体的剪切变形已基本稳定,该阶段的累积竖向应变较为稳定;随着循环次数的增加,在滑移过程中土工袋组合体界面反复摩擦,使得土工袋组合体层间的咬合作用发生变化,带动靠近土工袋界面的砂土颗粒在此过程中又进行了重新排列,使得土工袋组合体的竖向应变增量又呈现出增长趋势。

本文的试验结果为今后继续研究土工袋组合体的动力特性提供了有益的数据,但是实际工程中的地震工况相比较室内试验加载条件更为复杂,试验未考虑变幅剪切作用下土工袋组合体的变形规律,后续可以就振动历史对土工袋组合体动力特性的影响开展相关研究。