三偏心蝶阀扭矩计算及气控回路设计

2023-12-01朱自江

朱自江

(河南神马氢化学有限责任公司,河南 平顶山 467013)

早期的蝶阀结构简单,不适用于高温高压工况且阀门密封性能不佳,使其应用范围受到很大的限制。为满足各种工况要求,蝶阀经历了从同心至双偏心和三偏心的演变。

中线蝶阀的结构特征为阀杆轴心、蝶板中心、本体中心在同一位置上,蝶板密封面、流道密封面均为“衬胶”或者“衬氟”,其结构简单、制造方便。缺点是蝶板密封面在开关过程中与阀座始终处于挤压、刮擦状态,阻距大,磨损快。

在中线蝶阀的基础上进一步改良成型的就是目前应用比较广泛的双偏心蝶阀,其结构特征为阀杆轴心既偏离蝶板中心,也偏离阀门本体中心。双偏心的效果使阀门被开启后,蝶板能在70°左右完全脱离阀座,大幅度地降低了蝶板与阀座不必要地过度挤压、刮擦现象,降低了磨损,延长了阀座寿命。双偏心蝶阀多数是将软性的密封副“镶嵌”在蝶板或者阀座上。受限于密封副的安装位置,在关闭状态时,对应的蝶板或者阀座必须刚好处于贴合位置,所以可以简单理解为“位置密封”,个别厂家为了防止阀门“关过”,还会在蝶板处设计限位。双偏心蝶阀结构在一定程度上缓解了中线蝶阀密封副的“全程摩擦”,达到了“半程摩擦”的效果,但是依然无法满足市场对寿命要求。中线蝶阀和双偏心蝶阀由于密封副多为软性材料,所以在高温工况基本不再使用。

1 三偏心蝶阀的特点

为克服蝶阀对于高温、高频、高压等严格工况的困难,蝶阀的设计历史性进行突破,三次偏心蝶阀应运而生。在双偏心基础上阀杆轴心位置偏心的同时,使蝶板密封面的圆锥型轴线偏斜于本体圆柱轴线。也就是说,三偏心蝶板的密封断面的“切面”不再是圆形,而是椭圆,其密封面形状不对称,这样完美地实现了“全行程无摩擦”的结构。

三偏心的最大特点就是从根本上改变了运动轨迹,所以不再是依靠位置密封,而是扭矩密封,即不是依靠阀座的过度变形密封,而是完全依靠阀座的接触面压(即密封比压)来达到密封效果。以此推论三偏心蝶阀开关过程的需求扭矩变得非常低,主要集中在了开、关点位这个极限位置,本文主要讲解了三偏心蝶阀最小扭矩的计算方法与逻辑,同时对自动化控制回路进行介绍。

2 三偏心蝶阀扭矩的计算方法

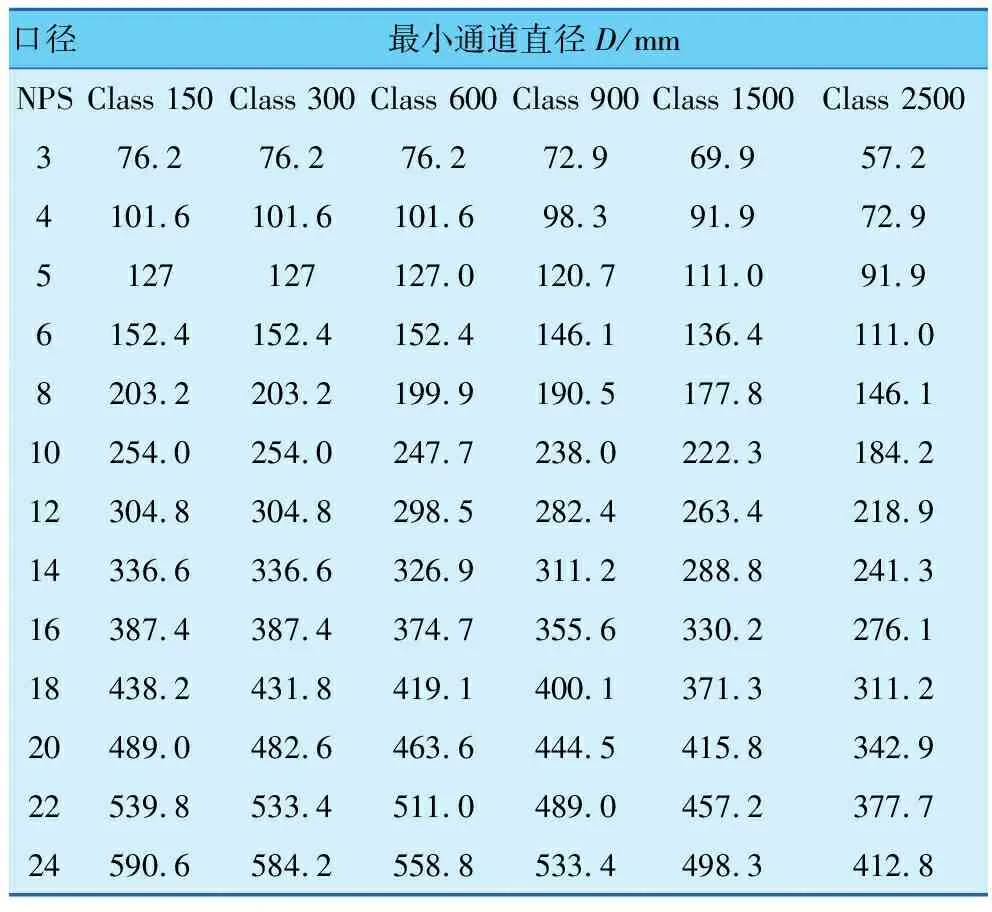

在计算三偏心蝶阀各个扭矩时,个别关键尺寸需要提前设计。首先需要确定密封面的直径D,在同一阀门的口径、压力等级条件下,如果各个厂家密封面摩擦力相同,设计的必须密封比压相同,D值越小则密封面需求的扭矩越小,更有利于各个阀门厂家的成本控制。通过ASME B16.34标准可查询最小通道直径[4](见表1)。

表1 最小通道直径

因为三偏心蝶阀是靠密封圈与阀座产生接触压力,密封圈发生径向压缩和形变,产生一定的弹性力,从而实现阀门的严格密封[5]。确定密封面直径后,可根据密封面必须比压与密封面比压公式计算出密封面的厚度。

密封面必须比压:

(1)

(2)

式中,D为密封面直径,mm;bM为密封面厚度,mm;Pn为设计压力,MPa。

因为密封面比压要大于密封面必须比压,保证密封面紧密贴合,才能实现蝶阀的密封特性。

由q>qm

(3)

(4)

密封面厚度bM越大,需求的力也越大,为了减小阀门扭矩,应使bM尽量减小。当然,厚度的选择也需要综合考虑密封圈本身材料的特性进行选取,不得超过材料本身的许用应力。

确定了密封面的厚度,根据公式(5)即可计算蝶阀在开启的瞬间密封面所产生的扭矩。

MM=FfM×l=PSfM×D=qmfMbMπD2

(5)

式中,fM为密封面间的摩擦系数。

根据公式,可得出三偏心蝶阀的偏心扭矩:

(6)

另外,阀杆在运动中所产生的摩擦扭矩的计算,轴承的内径和填料的内径都与阀杆的直径有关,所以在此计算填料与轴承的扭矩时,需要结合阀杆强度的校核计算。

(7)

(8)

(9)

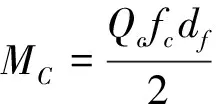

式中,D为密封面直径,mm;P为阀门关闭压差,可取额定全压差,MPa;fc为阀杆与轴承的摩擦系数;df为阀杆直径,mm;fT为阀杆与填料的摩擦系数;hT为填料总的高度,mm。

填料高度较小时,所承受的挤压应力满足不了要求,会导致填料被压碎,无法达到密封效果,若填料高度过大,则阀杆受到的填料摩擦力会增大,导致扭矩增大。根据计算确定填料高度的最小值,所设计的高度必须满足填料所承受的横向挤压应力小于填料的许用挤压应力[σ],计算公式如下:

(10)

(11)

综上计算可得,三偏心蝶阀的总扭力为:

M总=MM+MC+MT+MP

(12)

最后需验证阀杆强度是否满足需求,阀杆所受剪应力为:

(13)

通过ASME第Ⅱ卷D篇表5A和表5B的最低屈服强度可知屈服强度[σS][7],综合上述公式,可计算出最小填料高度hT与最小阀杆直径,即可计算出三偏心蝶阀最小扭力。

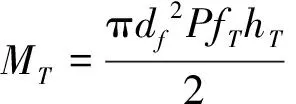

3 气控回路设计

为了更便捷地远程操控阀门,可通过气动执行器和一些气控元件实现阀门的自动化控制。一台拨叉式气动执行机构的结构见图1,它主要由气缸、弹簧缸、中间箱体三个主要部分组成。根据阀门需求扭矩的不同,对这三个主要部分进行不同的组配,以便实现阀门对扭矩的需求。如图2所示,绿色曲线为三偏心蝶阀在关闭状态到打开状态的扭矩曲线,可清楚地发现,三偏心蝶阀最大的扭矩点在开启阀门的瞬间,然后阀门扭矩会快速下降,也符合在上文提到的蝶阀扭矩特点(阀门全开到全关的扭矩曲线刚好相反)。黑色曲线是执行器弹簧被压缩后复位的曲线,红色曲线是执行机构运行的扭矩曲线。可以清晰地看出,单作用拨叉式气动执行机构输出的扭矩,完美地与三偏心蝶阀的需求扭矩保持一致,达到了利用效率的最佳状态。

图1 单作用拨叉式气动执行机构结构

图2 气动执行机构与蝶阀扭矩对比图

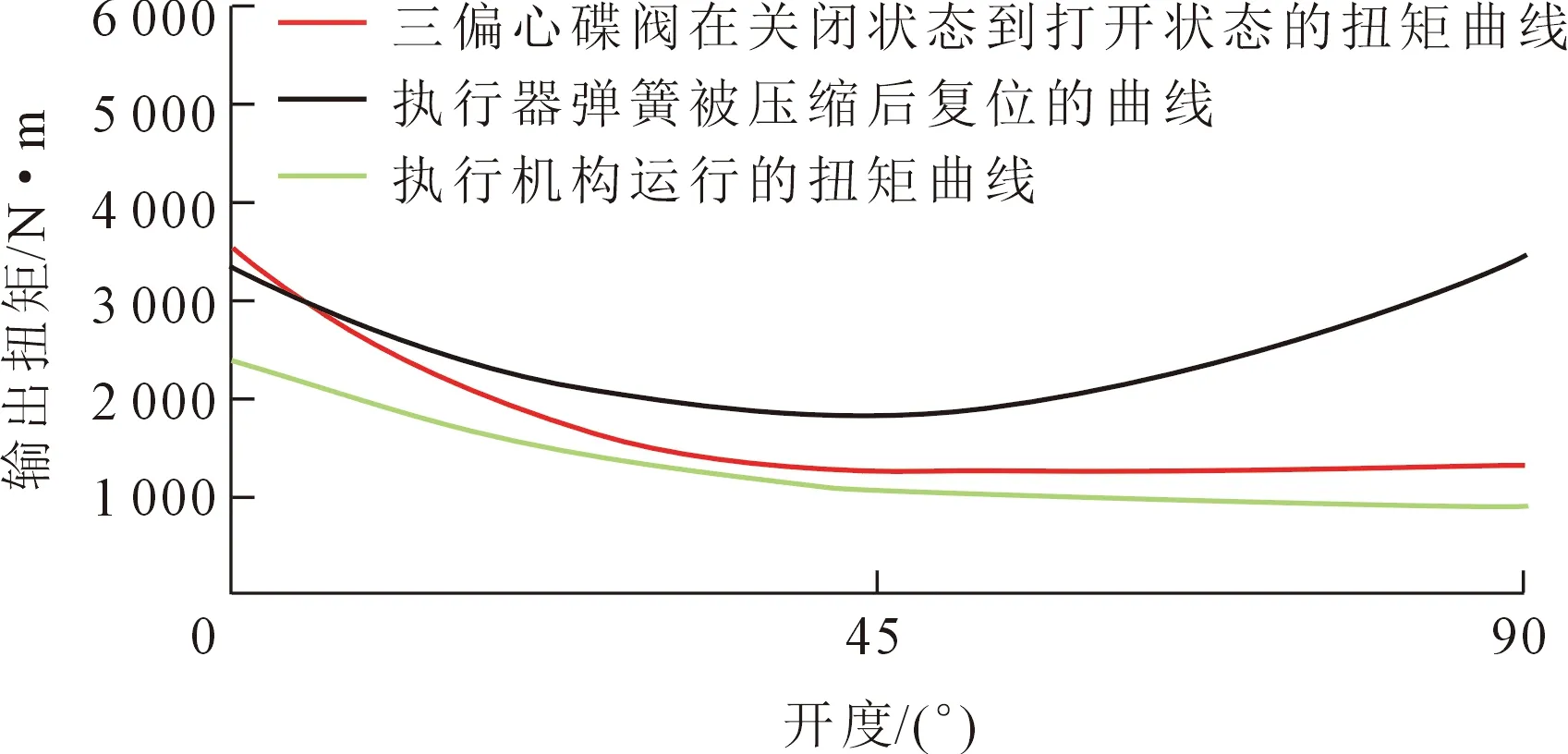

由于气动回路的驱动介质为空气,价格便宜且无污染,所以在阀门应用的诸多场合,均使用了气动回路来对阀门进行控制。图3是一台低温型气动三偏心蝶阀,其中气路连接部分,包含了拨叉式双作用执行机构、过滤减压阀、电磁阀、气控阀、阀位开关等主要气路元件,主要工作原理为:气源连接过滤减压阀后,电磁阀通过得电、失电来控制阀门的打开或者关闭。由于阀杆转动,带动阀位开关芯轴旋转,在打开和关闭位置实现信号的通断,将阀门的位置状态传送至集成系统。当然这只是一种简单的控制机理,随着阀门在不同领域的应用(煤化工、硅化工、石油化工、水处理等),对其阀门的开关要求也大大不同。例如,气源故障时要求阀门处于安全状态,要求关闭或打开,或保持各部相同。还有一些将三偏心蝶阀作为调节阀来使用,要求蝶阀的控制回路具备任意角度停留的要求,也有一些装置上工艺要求阀门快速打开、慢速关闭等,甚至一些阀门具有联锁的要求。这些问题都是通过气动控制回路相关联的系统来进行解决。

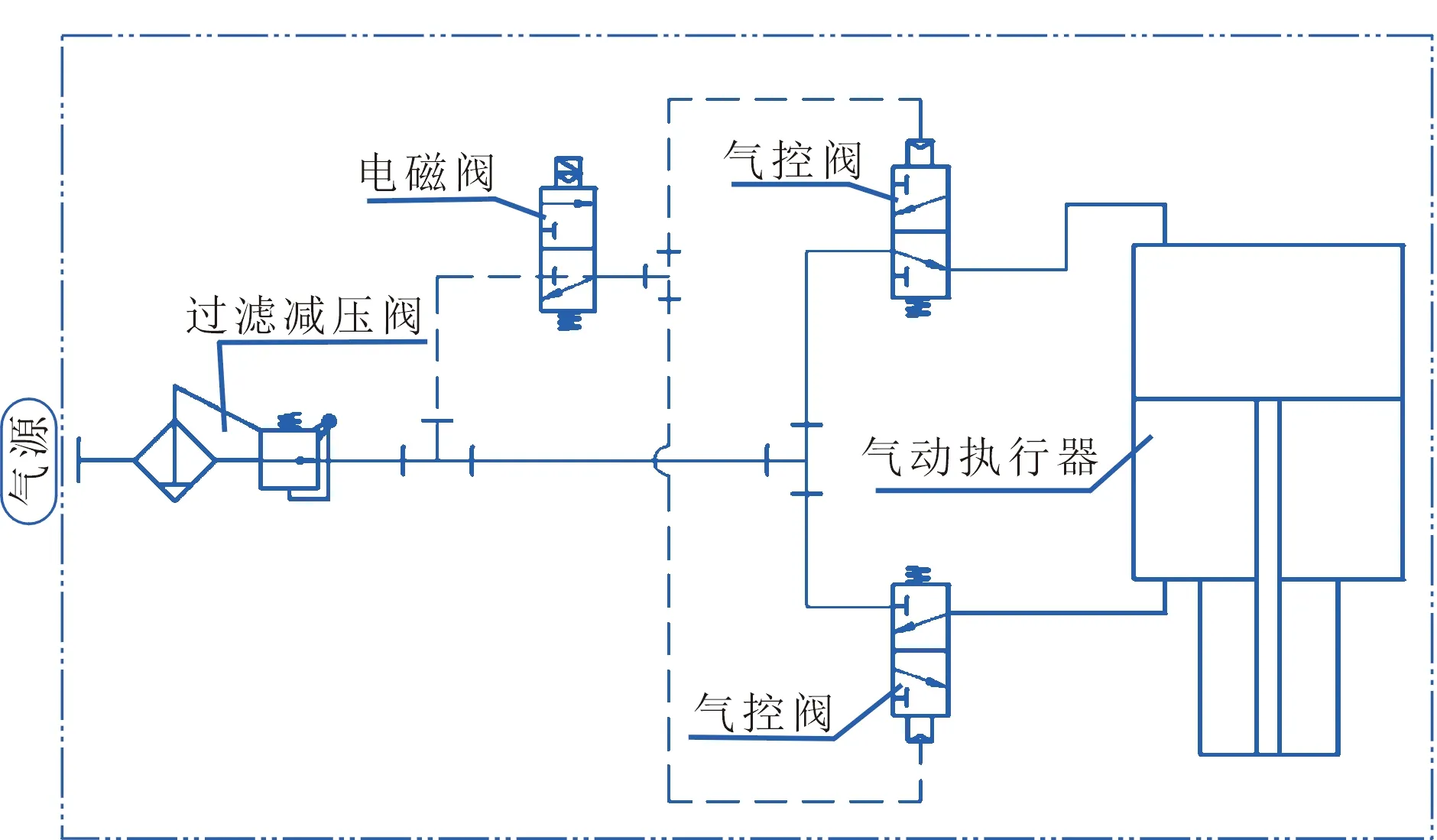

通过这些气控元件的工作原理,可以设计出控制气缸开关、调节控制回路原理,图4是图3控制回路的原理图。由于阀位开关不涉及气路连接,所以没有在原理图中表述。

图4 控制回路的原理图

4 结语

三偏心蝶阀在仅增加相对较小扭矩的情况下,可以极大地减小密封面间的磨损程度,延长蝶阀使用寿命。对其扭矩的计算方法与思路进行归纳总结,计算出三偏心蝶阀最小的扭力,在质量完全满足使用条件的基础上,达到扭力最小、成本最低、使用寿命最长的特点;通过对控制回路的设计可以更方便地远程控制阀门的开关、调节,在诸多装置复杂的工艺要求下,实现关于阀门的控制要求。