氧化锌对微晶玻璃结构与性能的影响以及重金属锌的固化机制

2023-12-01李念哲张宇轩崔秀涛欧阳顺利

李念哲,张宇轩,崔秀涛,欧阳顺利,2

(1.内蒙古科技大学材料与冶金学院,包头 014010;2.广州航海学院,广州 510725)

0 引 言

近年来,随着城市化进程的加快,铅锌冶炼行业每年产生的废渣增量大和历史堆存量大。这些废渣既是危险废弃物,又是一种重要的二次资源[1]。因此铅锌冶炼渣的资源化处理受到广泛的关注[2]。冶炼渣的直接堆存不但占用大量土地,而且其中含有的重金属存在扩散风险,随着雨水的冲刷进入到土壤和水体,造成污染[3-5]。微晶玻璃是一种微晶相和玻璃相共存的硅酸盐材料[6],可以通过对基础玻璃进行形核与结晶热处理制备得到[7]。研究人员[8-9]发现,微晶玻璃具有耐化学腐蚀性能优异、承载能力高、成本低等多种优点。因此,制备矿渣微晶玻璃被认为是一种处理冶炼渣等固体废弃物的有效方式[10]。

李保卫等[11]以内蒙古包头市白云鄂博西尾矿为主要原料,采用熔融法成功制备了CaO-MgO-Al2O3-SiO2(CMAS)系微晶玻璃,制备的微晶玻璃具有优良的性能。Pan等[12]利用铅烟化渣为原料制备了微晶玻璃,有效实现了铅烟化渣中有毒重金属(铅、锌、镉)的固化。然而,大部分研究者是使用含有多种重金属的冶炼渣或尾矿制备微晶玻璃。在熔融及核化晶化过程中,对重金属元素是否存在相互竞争以及是否会发生反应的研究是有限的。因此,需要对单一重金属的固化机制及其对微晶玻璃性能的影响展开系统的研究。

因此,本文使用分析纯试剂模拟含锌冶炼渣,研究了冶炼渣中最常见的重金属锌对微晶玻璃结构与性能的影响。通过加入不同含量的氧化锌制备微晶玻璃,采用差示扫描量热仪、拉曼光谱、X射线衍射、扫描电子显微镜等测试方法探究不同氧化锌含量对微晶玻璃析晶、微观形貌、结构和理化性能的影响以及重金属锌在微晶玻璃中的固化机制。最后,对微晶玻璃进行毒性浸出试验,以评估锌在微晶玻璃中的固化效果。

1 实 验

1.1 实验原料与基础玻璃配方

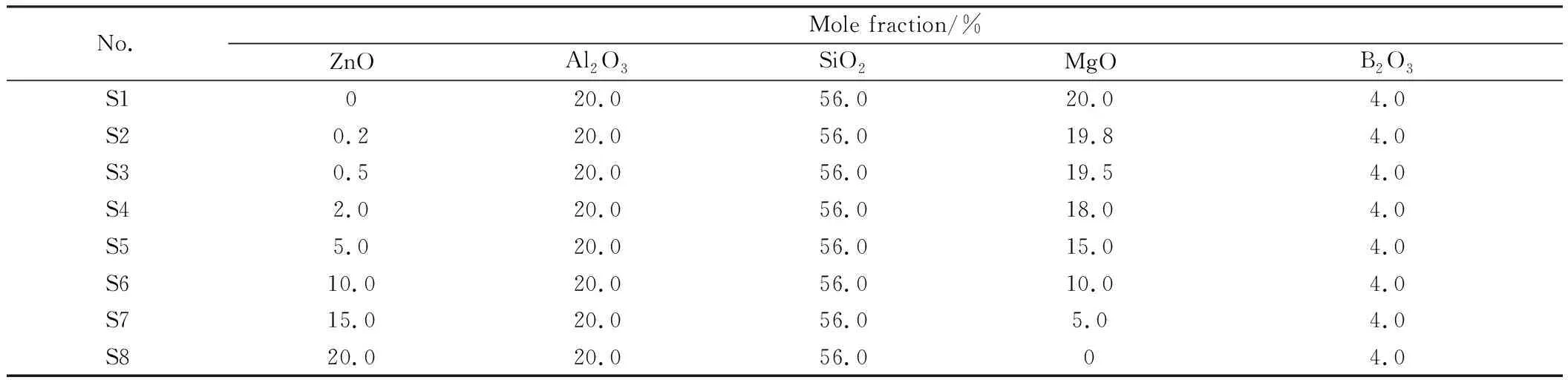

原料为氧化镁、氧化铝、二氧化硅、氧化硼、氧化锌,所有化学试剂(分析级)均由阿拉丁有限公司生产。以上化学试剂纯度在99%以上,不同氧化锌含量的基础玻璃的设计化学成分如表1所示,因为含锌冶炼渣中重金属的含量一般不会超过2%(摩尔分数,下同)。因此混合物中每种重金属的初始含量在0%~2%。

表1 基础玻璃的化学成分Table 1 Chemical composition of basic glasses

1.2 基础玻璃的制备

根据样品的化学成分,采用传统熔融法制备了8组基础玻璃,其中氧化锌的含量逐渐增加。不同氧化锌含量的样品编号为S1~S8。通过电子天平对原料进行精确称重,将称完的药品放入混料罐中,同时放入小球,将混料罐放在球混机上球混30 min,使原料充分混合,将原料倒入坩埚后放入高温电阻炉中,将炉子升温至1 550 ℃,保温3 h,升温速率为10 ℃/min。将均匀熔体快速浇筑到预热的不锈钢模具上,获得玻璃,然后将其转移到预设600 ℃的退火炉中退火10 h,以减少内部残余应力,之后随炉冷却至室温取出。将获得的透明无色基础玻璃切割成特定尺寸的规则形状,用于后续的热处理和各种测试。

1.3 微晶玻璃的制备

对基础玻璃进行热处理可得到微晶玻璃[13]。本文采用两步法热处理制度,核化温度在玻璃转变温度Tg之上30~50 ℃,晶化温度在析晶放热峰温度Tc附近。根据差式扫描量热仪结果设计微晶玻璃的核化与晶化温度,如表2所示。将样品放入电阻炉中在核化温度保温4 h。然后,将温度提高到晶化温度并保温4 h。随炉冷却至室温,获得微晶玻璃。核化与晶化的加热速率均为5 ℃/min。微晶玻璃样品实物如图1所示,由于氧化锌含量的不同,微晶玻璃呈现半透明、透光率低或不透明形态。随着氧化锌含量增加,透明度显著降低。

图1 热处理后的微晶玻璃样品实物图Fig.1 Physical pictures of glass-ceramics sample after heat treatment

表2 微晶玻璃的核化与晶化温度Table 2 Nucleation and crystallization temperature of glass-ceramics

1.4 性能测试与表征

将退火后制得的基础玻璃的水淬样品研磨成细粉末(粒径小于200 μm),取1 g左右进行差热分析。采用差示扫描量热仪(DSC,STA-449C,德国)在氮气中从室温升到1 200 ℃,加热速率为10 ℃/min,测定不同化学成分微晶玻璃的玻璃转变温度Tg和析晶放热峰温度Tc,以确定热处理过程,参考物质为高纯度的氧化铝粉,温度误差为±5 ℃。

将微晶玻璃切割试样条剩余的边角料用玛瑙研钵研磨成粉末,研磨后过200目(74 μm)的筛子,采用X射线衍射仪(XRD,X’pert Pro Powder,英国)对样品的物相组成进行分析,使用的辐射源为Cu靶Kα,扫描速率为10 (°)/min,扫描范围为10°~80°。

将微晶玻璃样品切割成规格为3 mm×4 mm×6 mm的小长方体,找一个肉眼看不见缺陷的平整表面,用600~2 000目的金相砂纸逐级粗磨。然后,在抛光机上选用0.25 μm的金刚石喷雾抛光剂进行抛光,直到表面无划痕,呈现一个镜面为止,采用扫描电子显微镜(SEM,Supra 55 FESEN,德国)对微晶玻璃的显微结构进行表征。

将制备的微晶玻璃样品用5%(体积分数)氢氟酸蚀刻60 s,然后用超声波与乙醇清洗。对样品表面进行喷金,以获得良好的导电率。将微晶玻璃样品切割成小长方体,在一个无明显缺陷(如气孔等)的平整表面上进行拉曼分析。所用仪器为共聚焦拉曼光谱仪(in Via-Qontor,英国),激光波长为532 nm,光栅为1 200 lines/mm,曝光时间为10 s,累计次数为7次,扫描波数范围为100~1 500 cm-1。

介电特性采用精密阻抗分析仪(安捷伦4294A,美国)在环境温度下进行测量,频率范围为40 Hz~100 MHz。样品的两个表面都被抛光并涂上银,以增强与电极的接触。通过测量得到介电常数ε和介电损耗因子tanδ。

采用显微硬度测试仪(DHV-1000,北京)测定维氏硬度,每个样品至少测量5个点,以获得平均硬度,误差为±0.2 GPa;使用通用测试机(CSS-44100,中国)采用三点弯曲法测试样品(3 mm×4 mm×40 mm)的抗弯强度,测量速度为0.5 mm/min;使用阿基米德排水法测定体积密度。

根据《铸石制品性能试验方法 耐酸、碱性能试验》(JC/T 258—1993),用质量分数为20%的NaOH和20%的H2SO4分别对粒径为0.5~1.0 mm的微晶玻璃颗粒进行100 ℃水浴加热、1 h腐蚀试验,测定样品的耐酸碱度。

根据《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299—2007)测定重金属的浸出浓度。样品的粒度小于200目(74 μm),pH值为3.2,样品的液固比为10∶1(L/kg)。将样品放入振荡瓶中,使用浓硫酸和浓硝酸混合液作为缓冲溶液。

2 结果与讨论

2.1 DSC分析

图2为8组基础玻璃熔融后水淬样品的DSC曲线,其中Tg表示玻璃转变温度,Tc表示析晶放热峰温度,Tx表示析晶起始温度。750~850 ℃时在所有样品均观察到玻璃态向高弹态过渡的宽吸热周期。根据DSC结果确定了各玻璃体的特征温度[14],如表3所示。结果表明,所有曲线都存在一个明显的放热峰,说明对样品进行适当的热处理可以使基础玻璃中微晶体析出。此外,析晶放热峰的强度也随氧化锌含量的变化发生改变,随着氧化锌含量从0%增至2.0%,放热峰强度逐渐减弱,之后峰形逐渐尖锐化。在DSC曲线上随着温度的升高,基线向吸热方向移动,把转变前和转变后的基线延长,在两线垂直距离的中间点上作切线与转变前基线延长线相交点对应的温度为玻璃转变温度Tg。玻璃成型是玻璃熔体冷却和凝固过程中保持非晶态而不析晶的相对能力[15],表征非晶材料这种能力的主要指标之一是Tg和Tc之间的温度差ΔT。未掺杂氧化锌玻璃的析晶放热峰温度为1 062 ℃。结果表明氧化锌含量为2.0%的样品的最高析晶放热峰温度为1 077 ℃,这表明添加少量的氧化锌使玻璃的析晶相对困难。然而,随着氧化锌含量从2.0%进一步增加到20.0%,玻璃的析晶放热峰温度从1 077 ℃大幅降低到1 002 ℃。显然,在这种情况下,玻璃更容易析晶。ΔT随Tc变化一致,样品S4的ΔT最大,表明引入2.0%的氧化锌时形成的玻璃最稳定。ΔT与Tc在氧化锌含量为2.0%时增加到最大值,表明玻璃形成能力和热稳定性的增强。析晶放热峰温度随少量氧化锌含量的增加而升高,但随着氧化锌含量不断增加,ΔT开始下降,表明玻璃析晶取向有增强趋势。这些结果可以解释为:在少量氧化锌掺入的情况下通过增加ΔT来延缓析晶过程,这是因为Zn2+具有较高的电负性,对[SiO4]四面体基团中的氧离子具有更强的作用。因此,Zn2+进入硅氧网络,平均通过桥接氧原子连接到2个[SiO4]四面体[16]。Mg2+参与α-堇青石相的形成受到Zn2+的强烈干扰,从而增加了晶化阻力,延缓了析晶过程。但随着氧化锌含量不断增加,非惰性气体型阳离子Zn2+具有易变形的电子云,从而使桥氧转化为非桥氧的极化率增大[17]。因此,氧化锌的加入更容易引起大的[SiO4]四面体阴离子基团解聚,与析晶相关的粒子的扩散、迁移和重排变得更加容易,有利于玻璃的析晶。

图2 不同氧化锌含量基础玻璃的DSC曲线Fig.2 DSC curves of basic glasses with different ZnO content

表3 不同氧化锌含量基础玻璃的特征温度Table 3 Characteristic temperatures of basic glasses with different ZnO content

2.2 XRD分析

图3为添加0%~20.0%氧化锌的微晶玻璃在经过不同核化、晶化温度热处理后的XRD谱。结果表明:S1~S4样品的主晶相为α-堇青石相(Mg2Al4Si5O18),随着氧化锌含量从0%开始增加,峰强度不断增强。氧化锌含量进一步增加往往会降低α-堇青石的衍射峰强度。特别是当氧化锌含量超过10.0%时,α-堇晶石的衍射峰强度逐渐变弱,主晶相变为锌尖晶石相(ZnAl2O4),S6~S8样品主晶相的衍射峰与上述DSC结果中的析晶放热峰一样明锐,进一步印证了随着氧化锌含量的增加,Tc与ΔT减小,晶相更容易析出。而由于玻璃相的存在,在20°处再次出现明显的非晶峰。XRD谱有力地证明了晶相的演变很大程度上取决于氧化锌含量。

图3 不同氧化锌含量微晶玻璃的XRD谱Fig.3 XRD patterns of glass-ceramics with different ZnO content

2.3 微观形貌分析

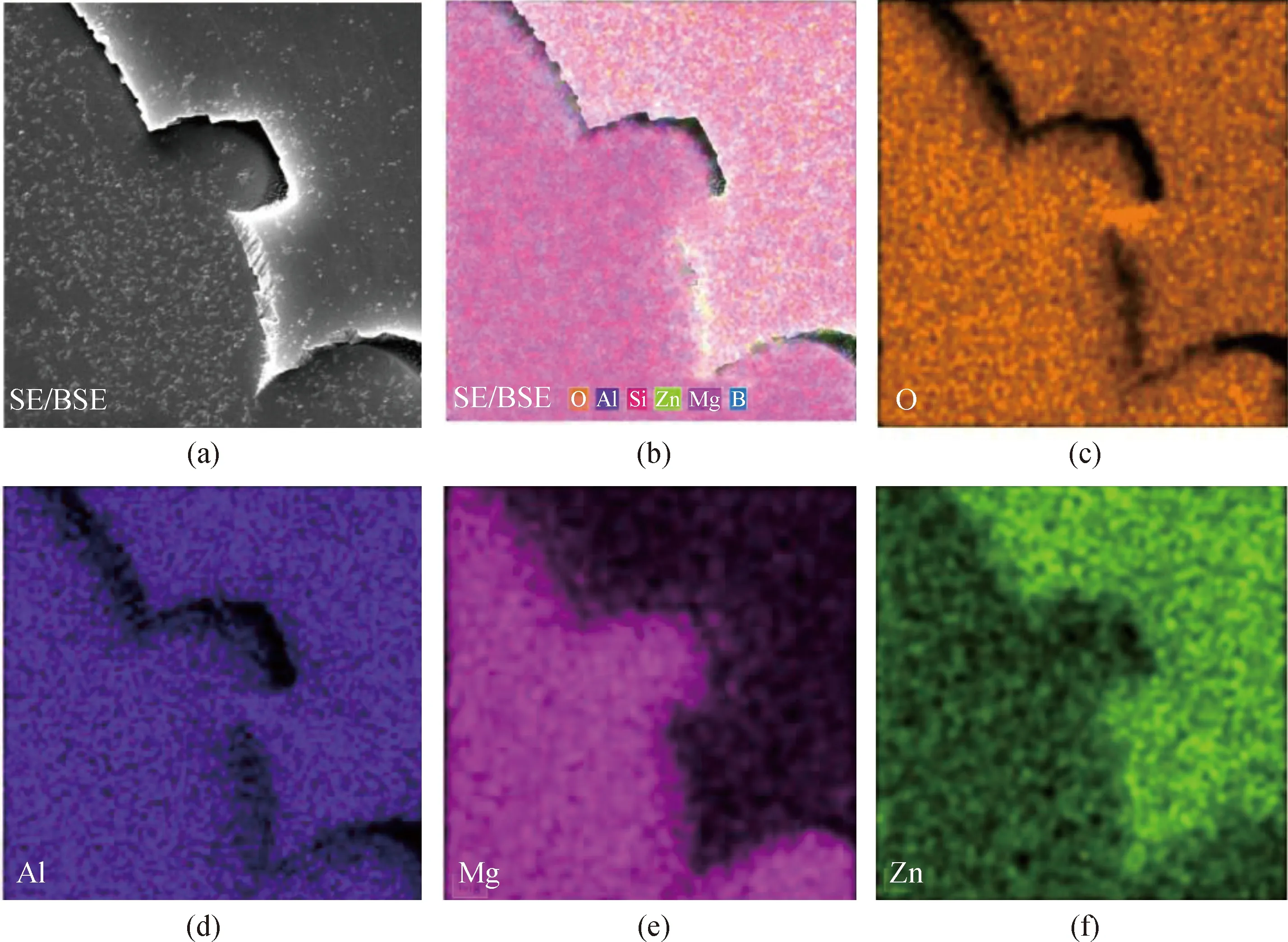

图4为添加0%~20.0%氧化锌的微晶玻璃的SEM照片。氧化锌的加入对微晶玻璃的晶体分布、形貌都有很大的影响。由α-堇青石形成的尺寸小于0.2 μm的近球形晶体均匀分布在微晶玻璃的玻璃基质中,尖晶石属于立方晶系,在生长过程中具有很强的晶体自限性,所以会展现出边界感很强的规则晶体形貌[18]。当氧化锌含量较少时,微晶玻璃由初始相α-堇青石和残余玻璃相组成,主晶相为α-堇青石。随着氧化锌含量的增加,可检测到主晶相为与XRD对应的锌尖晶石。微晶玻璃中析出的主晶相从α-堇青石变为尖晶石。通过EDS分析氧化锌含量为10.0%的微晶玻璃,结果如图5所示。图5中S6样品的EDS面扫结果表明,右上角具有明显边界的区域主要由Al、Zn、O等元素组成。结合XRD结果可以确定为锌尖晶石相。相比之下,有近球形晶体均匀分布的左下角区域富含Mg元素而几乎不含Zn元素,而堇青石相中几乎没有锌,可以确定为堇青石相。

图4 不同氧化锌含量微晶玻璃的SEM照片Fig.4 SEM images of glass-ceramics with different ZnO content

图5 (a)10.0%氧化锌微晶玻璃的二次电子像;(b)10.0%氧化锌微晶玻璃的EDS图;(c)~(f)为图(a)的O、Al、Mg、Zn EDS图Fig.5 (a) Secondary electron image of glass-ceramics with 10.0% ZnO; (b) EDS image of glass-ceramics with 10.0% ZnO; (c)~(f) EDS images of O, Al, Mg, Zn in figure (a)

2.4 拉曼光谱分析

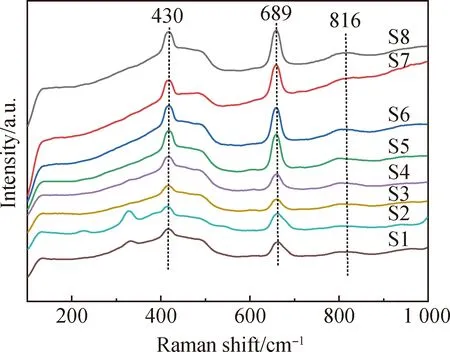

拉曼光谱被认为是研究材料中化学键、配位基团及其连接性质和变化的有力工具[19]。为探讨氧化锌的添加对微晶玻璃结构的影响,所有样品在100~1 000 cm-1的拉曼光谱如图6所示。结果表明:所有样品在拉曼光谱中的波段强度和位置虽然类似,但是略有变化。从拉曼光谱中可以观察到3个主要的吸收峰:在430 cm-1处的拉曼峰是由[SiO4]四面体中Si—O—Si键的弯曲振动引起的;谱带中心689 cm-1处的拉曼峰归因于[BO3]单元中B—O—B键的弯曲振动,或Zn—O—Si键的对称拉伸振动;816 cm-1处的拉曼峰是由[AlO4]中Al—O—Al键的弯曲振动引起的,四面体结合了硅铝键的对称拉伸振动。在添加少量氧化锌的玻璃中,其拉曼光谱在峰位置和形状上具有较高的一致性。在这种情况下,可以假设Zn2+和Mg2+以同样的方式存在于八面体或四面体孔中。当氧化锌的含量超过5.0%时,Si—O和Si—O—Si键对称拉伸振动的吸收带出现变化,Zn2+进入硅酸盐网络形成Zn—O—Si键[20]。

图6 不同氧化锌含量微晶玻璃的拉曼光谱Fig.6 Raman spectra of glass-ceramics with different ZnO content

2.5 介电性能分析

因为堇青石相具有较好的电学性能[21],为了探究微晶玻璃更广阔的应用前景,对微晶玻璃样品进行了介电性能测试。在室温下40 Hz~1 MHz的频率范围内测量了不同氧化锌含量微晶玻璃的介电参数,以探讨其介电性能。介电常数ε的计算公式为ε=Cd/(ε0A),其中C为电容,A和d分别为微晶玻璃样品的横截面积和厚度,ε0为真空中的介电常数(8.85×10-12F/m)。损耗因子tanδ可以从测量数据中直接得到。

图7显示了不同氧化锌含量微晶玻璃介电损耗的频率相关性。所有样品的介电损耗随频率的变化趋势几乎相同。在室温下,在1 MHz下测量的微晶玻璃介电参数如表4所示。选择频率是为了确保介电参数达到稳定并基本保持不变。随着氧化锌含量的增加,微晶玻璃的介电常数先减小后增大,而介电损耗则降低。微晶玻璃的介电常数主要取决于密度以及晶相类型和含量[21]。微晶玻璃的介电常数随着氧化锌含量的增加先降低,在5.0%时达到最小值,然后随着氧化锌含量的增加略有增加。介电常数的初始变化可能是由于密度的减小和高ε值玻璃相的逐渐消失。氧化锌对[SiO4]四面体阴离子基团的解聚作用导致的扩展网络有利于粒子的迁移。当氧化锌的含量大于5.0%时,主要晶相由介电常数较低的α-堇青石相转变为介电常数较高的尖晶石相[21],氧化锌的引入导致晶粒尺寸的减小从而导致了晶界的增强。这两个因素造成了明显的极化,因此介电常数增加[22]。在介电损耗方面,微晶玻璃的介电损耗与析出晶相的本征特性、玻璃相的相对含量及其微观结构特征密切相关[22]。一般情况下,玻璃相的介电损耗明显高于对应的晶相,玻璃相的大量存在是引起微晶玻璃较大介电损耗的主要原因。显然,随着氧化锌含量的持续增加,晶体不断析出,残余玻璃相不断减少,这与前面XRD结果一致。微晶玻璃的密度增加,致密的微观结构也可以降低微晶玻璃的能量损失,所以材料的介电损耗不断减小。

图7 不同氧化锌含量微晶玻璃介电损耗的频率相关性Fig.7 Frequency dependence of dielectric loss of glass-ceramics with different ZnO content

表4 微晶玻璃在不同温度下核化4 h,晶化4 h的介电参数Table 4 Dielectric parameters of glass-ceramics nucleated for 4 h and crystallized for 4 h at different temperatures

2.6 理化性能分析

考虑到微晶玻璃潜在的应用场景,对含锌微晶玻璃进行了理化性能测试。表5中汇总了样品的密度、显微硬度、抗折强度与耐酸碱性能。对微晶玻璃来说,材料的理化性能取决于内部的微观结构[23],本实验研究了在不同核化温度成核4 h并在不同晶化温度析晶4 h的微晶玻璃的理化性能。当微晶玻璃的基础组分一定时,微晶玻璃的理化性能主要受内部晶体的密度、结构及晶粒尺寸的影响。密度是指单位体积内所含物质的质量,它在很大程度上取决于两个因素:结构和原子质量[24]。因此,对玻璃密度的研究有助于表征玻璃网络的紧密程度,进而判断成分变化引起的结构变化。结果表明,随着氧化锌含量的增加,原子质量在所研究的玻璃体系中起主导作用[25]。S0~S1样品的密度略有下降可能与析晶过程中体积的轻微增加有关,而氧化锌含量从5.0%增加到20.0%,样品密度明显增加主要是因为形成了高密度的晶相锌尖晶石,并改善了显微组织。相比之下,氧化锌含量不断增加,硬度也有所增强,显微硬度与相有关,析出相的类型和含量以及残余玻璃相对其变化有影响。掺杂氧化锌的微晶玻璃维氏硬度与未掺杂氧化锌的微晶玻璃相比有明显的提高,并随着氧化锌含量的增加呈不断增加的趋势。硬度值较高是由晶相逐渐析出,含量增加所致。堇青石与尖晶石均为硬相[26],结合强度大。微晶玻璃的抗折强度基本随氧化锌含量的增加而增加,这与晶相的密度和微观结构密切相关。造成这种变化的原因是细小的α-堇青石晶体均匀分布在玻璃基体中,而氧化锌的加入导致尖晶石相的析出而改善了微晶玻璃的微观结构。微晶玻璃的耐酸碱性反映微晶玻璃抵抗酸碱腐蚀能力的大小。微晶玻璃显微结构是影响耐酸碱性的主要因素之一,微晶玻璃的腐蚀从玻璃相开始,残余玻璃相将对制品的性能特别是耐化学腐蚀性造成不利的影响。随着氧化锌含量增加,微晶玻璃中晶相的含量会逐渐增多,而残余玻璃相会相对减少,这使得微晶玻璃的耐酸碱腐蚀能力增强。

表5 不同氧化锌含量微晶玻璃的理化性能Table 5 Physical and chemical properties of glass-ceramics with different ZnO content

2.7 毒性浸出试验分析

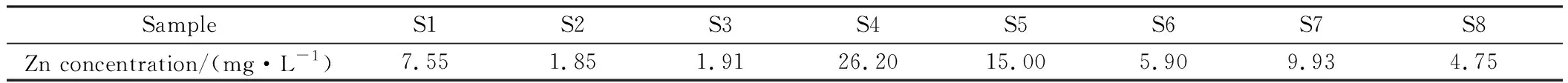

表6为微晶玻璃的锌浸出浓度。对比不同氧化锌含量的样品表明,发现随着重金属含量的增加,重金属的浸出浓度减少。锌的浸出率降低是微晶玻璃中富锌相(尖晶石)的出现使微晶玻璃中的锌固化所致[27]。通过前面EDS结果表明,锌元素富集在尖晶石相中,锌在微晶玻璃中以参与形成尖晶石相的形式固化,只有一小部分分散在堇青石结构或玻璃网络中。此外,锌离子主要存在于尖晶石固溶体中,尖晶石是阻止锌浸出的基本屏障,尖晶石晶体嵌入玻璃基质中。这就形成了锌的双重屏障,残余玻璃相和堇青石相是第一道屏障,锌尖晶石相是第二道屏障[27]。这表明,微晶玻璃固化的方式可以有效减少锌对环境的影响。因此,随着样品中锌含量的增加,尖晶石相增多,锌的浸出率降低。在微晶玻璃中,尖晶石能有效抵抗酸碱腐蚀,防止锌的浸出。根据标准《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T299—2007),样品均满足规范要求(<100 mg/L),这表明微晶玻璃对锌的固化效果明显。这是因为玻璃不与除氢氟酸HF以外的其他酸反应。因此,本实验中玻璃的侵蚀主要取决于水和玻璃之间的交换和水合反应。

表6 微晶玻璃的重金属锌浸出浓度Table 6 Heavy metal zinc leaching concentration in glass-ceramics

2.8 重金属锌的固化机制

锌在微晶玻璃中的固化机理如图8所示。在形成微晶玻璃的过程中,重金属锌有着至关重要的作用。通过毒性浸出试验,可知锌可以在微晶玻璃中有效固化。通过拉曼光谱与DSC结果可知,氧化锌作为网络改变体能够较好地引入到玻璃结构中,氧化锌的加入降低了析晶放热峰温度,使样品更容易析晶。锌以氧化物的形式加到原料中,当氧化锌含量小于5.0%时,大部分以固溶体形式保留在微晶玻璃堇青石的晶体结构中。对于离散形式的氧化锌,则与碱性玻璃组分发生化学反应,形成紧密的化学键,从而形成硅酸盐相,成为微晶玻璃组成的一部分,而不是暴露在微晶玻璃的表面。因此,浸出浓度符合标准。当氧化锌含量超过5.0%时,锌逐渐占据了形成堇青石的Al3+和Mg2+,与晶体离子交换并结合在微晶玻璃的主晶相尖晶石中,成为微晶玻璃晶体结构的一部分,从而使重金属锌固化。这使得堇青石相逐渐减少,反应产生的锌尖晶石相的量逐渐增加。这与前面的XRD和EDS结果相符。晶体的内能低,结构稳定,锌和其他元素之间存在化学键,这使得它可以很好地固化。

图8 锌在微晶玻璃中的迁移与转化Fig.8 Migration and transformation of Zn in glass-ceramics

3 结 论

1)采用传统熔铸工艺成功制备出以分析纯试剂为原料的MgO-Al2O3-SiO2(MAS)系微晶玻璃,实验结果表明:根据拉曼光谱,氧化锌作为网络改变体能够较好地引入玻璃结构中。

2)随着氧化锌含量不断增加(0.5%~20.0%),玻璃转变温度和晶化温度降低,微晶玻璃中的主晶相从α-堇青石转变为锌尖晶石,同时样品的密度和耐酸碱性增大。氧化锌的引入可以显著改善微晶玻璃的机械性能和介电性能。维氏硬度最大值达到1 573.70 HV,抗折强度最大值达到158.5 MPa。

3)高温熔融后,当氧化锌含量低于5.0%时,它仍以堇青石固溶体的形式存在。当氧化锌含量大于5.0%时,它在微晶玻璃中以新相尖晶石的形式存在。微晶玻璃可以有效固化重金属锌,减少环境污染和健康威胁,同时降低处置成本,实现固体废弃物资源化利用,可广泛应用于建筑装饰、电子通信等领域。本文结果可为实现含重金属锌固体废弃物的高值化应用提供理论和实践指导。