桥梁无缝伸缩缝用改性聚氨酯研发及足尺试验研究

2023-12-01张华建韩乐冰李小波袁思奇

李 岩,李 文,张华建,韩乐冰,仝 腾,李小波,袁思奇

(1.山东高速建设管理集团有限公司,济南 250002;2.山东高速工程检测有限公司,济南 250002;3.山东高速济青中线公路有限公司,潍坊 261599;4.东南大学土木工程学院,南京 211189)

0 引 言

伸缩缝作为桥梁结构重要的附属设施,主要功能是满足桥梁由温度变化、车辆荷载、混凝土收缩徐变等引起的桥面伸缩处的变形,并保证桥面行车平顺。相比传统的对接式或支撑式伸缩缝,沥青填充式无缝伸缩缝(asphalt plug joints, APJs)因施工便捷、驾驶舒适性好及噪声小等优点而逐步运用于越来越多的中小跨径桥梁[1]。然而,工程经验表明APJs在实际推广应用时仍存在以下缺陷:1)变形能力较小,适用于伸缩变形量不超过50 mm的桥梁[2];2)病害严重,车辙导致的磨损显著,并且伸缩缝与路面交界面容易出现早期开裂[1]。尽管工程师们一直在努力提升APJs的材料力学性能,但其在服役期内的病害依然难以避免。除施工工艺影响外,材料自身特性是影响无缝伸缩缝工作性能及使用寿命的最主要因素[3]。

聚氨酯(polyurethane, PU)作为一种新型环保材料在近年来得到了广泛的发展,具有养护时间短、拉伸强度高、韧性好、保水性好、路面附着力强等优点[4]。对于PU材料的现有研究主要集中在材料的组成和性能上,对于其结构行为特征探讨较少。Chen等[5]通过一系列试验测试了PU弹性复合材料在不同环境下的强度、柔韧性及耗能情况,并研究了各项性能随环境温度及湿度水平的变化规律。Hussain等[6]研究了聚氨酯水泥(polyurethane cement, PUC)加固对钢筋混凝土T梁的抗弯行为及延性的作用,体现了这种新型材料在结构性能提升领域的应用前景。Wang等[7]对PUC的黏结性能进行了试验测试,发现其与混凝土、钢筋均具有良好的黏结性能。刘稼琛[8]制备了聚氨酯粉煤灰砂浆复合材料,并利用试验验证了其在钢拱桥抗震加固方面效果显著。Zhang等[9]在新型高韧性PUC中加入钢丝绳及钢丝网,通过静力试验证明采用该材料加固混凝土T梁可显著提升结构的刚度、强度等力学性能。

PU材料虽然具有优异的力学性能,但是作为桥梁无缝伸缩缝的应用十分有限。张勇等[10]从设计方案、生产流程及安装方法等方面全面介绍了一种新型PU伸缩缝装置,并从PU材料性能出发解释了该伸缩缝装置拥有良好防水效果的原因。陈会凡等[11]利用实际工程应用案例,从现场测试方法、施工工艺等方面介绍了PUC在桥梁伸缩缝病害维修中的应用。张梅等[12]研发了一种低模量、高伸长率的双组分PU伸缩缝,并试验验证了该伸缩缝达到了高速铁路桥梁的标准要求。上述既有研究都是将PU材料应用于填充式伸缩缝,仅适用于伸缩变形较小的桥梁结构。目前尚未有将PU材料应用在超过40 mm的无缝伸缩缝中的相关研究,制约了其进一步的推广使用。

本文从“材料—结构—模拟”入手,开展了改性PU材料在桥梁无缝伸缩缝中的应用研究。首先,系统地研究了不同配合比下PU材料的力学行为,包括初凝时间、拉伸强度、与沥青/混凝土的附着力、吸水率和热氧化老化性等,并选择了最优配合比。然后,给出了基于改性PU材料的桥梁无缝伸缩缝的细部构造和尺寸,依此制备了4个足尺PU无缝伸缩缝试件,并建立了与之对应的精细化有限元模型(finite element model, FEM)。最后,通过对比分析试验实测值与有限元计算结果,论证了本文提出的PU无缝伸缩缝的合理性与适用性。

1 改性PU材料配合比与性能试验

1.1 材料配合比和制备

想要将PU材料应用于桥梁无缝伸缩缝,首先需要确定其配合比与材料性能。本文提出的改性PU材料由多元醇(组分A)、异氰酸酯(组分B)、消泡剂、铝粉等成分组成。其中,不同质量比的组分A与B将会显著影响PU材料的力学性能。研究[13]表明,较高的组分B含量会提高PU材料的硬度、强度和耐磨性,但会降低其刚度和延性。因此,确定各个组分合适的配合比(主要考虑各组分的质量配合比)对改性PU材料力学性能至关重要。本文选择3种不同的组分质量比:多元醇/异氰酸酯/消泡剂/铝粉为468.5/445.1/2.75/83.6(其中,因组分A/组分B为100/95,故称为PU-95,下同)、445.6/467.9/2.75/83.6(组分A/组分B为100/105,PU-105)和424.9/488.6/2.75/83.6(组分A/组分B为100/115,PU-115)。其中,多元醇25 ℃黏度为350~850 mPa·s,密度为1.10~1.20 g/cm3,异氰酸酯(纯度不低于99%,25 ℃黏度为170~250 mPa·s,密度为1.22 g/cm3。

试件浇筑时,先分别在搅拌桶中放入组分A和B,使用转速大于500 r/min的搅拌器开始搅拌,再依次加入铝粉和消泡剂并搅拌约5 min。搅拌结束后立即进行真空消泡,消泡压力降至比大气压小0.1 MPa,消泡过程约2 min。最后,将消泡后的PU材料倒入模具中进行自然养护。整个制备过程持续时间不大于10 min,且自然养护时间为24 h。

1.2 材料性能试验方案

针对配制的改性PU-95、PU-105和PU-115材料的力学性能开展一系列测试,包括初凝时间、拉伸强度、撕裂强度、硬度、吸水率和老化性能等。

1.2.1 初凝时间测试

初凝时间是指材料从能流动的液态转变成失去流动性的凝胶状态所需的时间,该性能直接影响了施工可行性。为了便于伸缩缝施工,这就要求PU材料的初凝时间大于20 min。同时,初凝时间也不宜过长,否则会影响工程项目的施工速度。参考类似材料的既有研究[14],在室温环境(25 ℃)下使用凝胶时间测定仪对上述3种改性PU材料的初凝时间进行测定。

1.2.2 拉伸强度测试

作为无缝伸缩缝的填充材料,PU材料的拉伸性能直接决定了结构的伸缩变形能力。PU材料的拉伸性能测试方法参照了ASTM D638(2014)[15],制备狗骨形状的PU试件,采用万能试验机以0.001 s-1应变速率进行匀速拉伸试验。通过试验机控制系统,采集并记录PU材料的拉伸强度和断裂应变。

1.2.3 撕裂强度测试

PU材料用于无缝伸缩缝时面临着产生开裂损伤的可能性,因此对上述3种配合比的PU材料进行撕裂性能测试。撕裂试件为长100 mm、宽15 mm、厚2 mm的薄片,并且沿着中心线切开40 mm形成裤状试件。使用万能试验机拉伸两个端头,以0.001 s-1的应变速率进行加载,直至撕裂失效。此时,所测材料撕裂强度Ttear(N/mm)的计算公式为

(1)

式中:FT为加载过程中施加的最大荷载N;d为试件厚度,文中取2 mm。

1.2.4 硬度测试

作为无缝伸缩缝的主要材料,PU材料的硬度直接影响了道路的行车通顺性。根据ASTM D2240—91[16]的相关规定测试上述3种不同配合比PU材料的肖氏硬度。将3种不同配合比PU材料制作的立方体试件(边长为40 mm)放置于坚固稳定的水平面上,随后将a型硬度计压针垂直布置于试件表面上方并施加足够压力将压针以固定速率无冲击地压到试件上。每个立方体试件分别选取5个测点进行测试,并保证任意测点间距大于6 mm,且每个测点距试件边缘至少12 mm。压针与试件紧密接触并作用15 s后读取和记录试件的肖氏硬度值。

1.2.5 吸水率测试

雨水侵蚀作为伸缩缝最主要的病害损伤,PU材料的吸水性能直接影响了无缝伸缩缝构造的耐久性表现。根据ASTM D570—98[17]的相关规定,先将浇筑好的PU试件在50 ℃环境下干燥24 h,冷却至室温后称量并记录为初始干重ma,然后完全浸没在水中7 d后取出擦干称重,记录为吸水后质量mb。此时,材料的吸水率η计算公式为

(2)

式中:V为试件的体积,ρw为水的密度。

1.2.6 老化性能测试

处于真实服役环境的伸缩缝会面临阳光直晒,高温环境下的材料行为表现直接决定了伸缩缝的高温服役性能。采用室内加热试验的方法研究了PU材料在高温环境下的老化性能[18]。考虑桥梁无缝伸缩缝在真实服役环境中可能面临的最高温度,将3种不同配合比的PU试件放置在80 ℃环境中等温老化168 h。在高温老化完成后,将所有PU试件置于室温(25 ℃)干燥器中冷却72 h。待冷却完成后进行单轴拉伸试验,以评定高温环境中PU材料的老化特征。

1.3 材料性能试验结果与分析

1.3.1 初凝时间

在室温(25 ℃)环境下,PU-95的初凝时间为42.5 min,PU-105的初凝时间为28.7 min,PU-115的初凝时间为15.6 min。由此可知,PU材料中异氰酸酯(组分B)的含量越高,初凝时间越短。其中,PU-105的初凝时间较为适中,既保证了充足的材料制备时间,也不至时间太长而影响项目施工。

1.3.2 拉伸强度

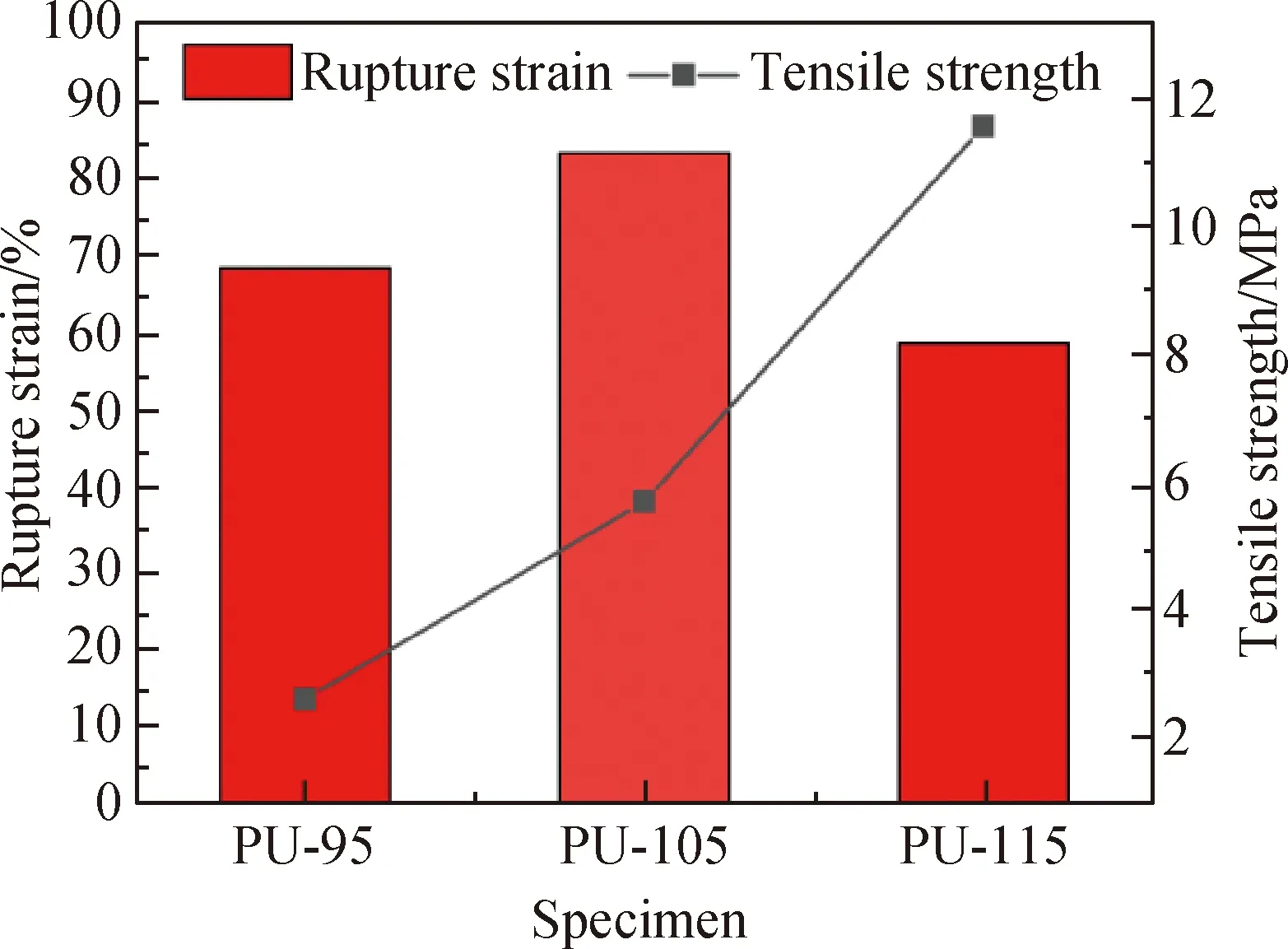

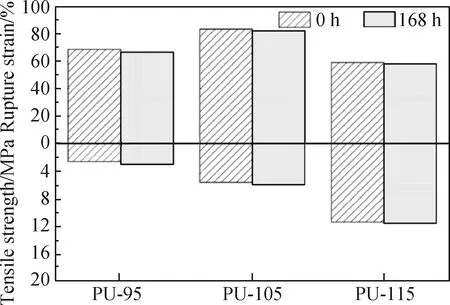

轴向拉伸试验得到的不同配合比PU材料的拉伸强度与断裂应变如图1所示。当组分A和B的质量比为100/105(试件PU-105)时,PU材料的断裂应变达到最大,为83.3%。同时,试验表明PU材料的拉伸强度也随着异氰酸酯(组分B)含量增多而提升,试件PU-115展现出最高的拉伸强度(11.4 MPa)。考虑到桥梁无缝伸缩缝对材料延性要求更高,试件PU-105具有更好的拉伸变形能力,因此优选PU-105作为无缝伸缩缝材料。

图1 PU材料的拉伸性能比较Fig.1 Comparison of tensile properties of PU materials

为了进一步体现PU材料的抗拉行为表现,试件PU-105在不同应变加载速率(0.001~0.050 s-1)作用下的应力-应变曲线如图2所示。结果表明,试件PU-105的弹性模量和拉伸强度与加载速率密切相关,试验加载速率越大,材料展现出的弹性模量和拉伸强度越大。

图2 试件PU-105在不同应变速率下的应力-应变曲线Fig.2 Stress-strain curves of specimen PU-105 at different strain rates

上述受拉力学性能特征证明了PU材料能够适用于桥梁无缝伸缩缝:一方面,混凝土主梁的纵桥向变形(低应变率)不会对伸缩缝节点产生过大的应力;另一方面,车辆荷载通过(高应变率)时伸缩缝产生的竖向变形较小。

1.3.3 撕裂强度

图3对比了3种不同配合比PU材料的撕裂强度试验结果。试验表明,PU材料的撕裂强度也会随着异氰酸酯(组分B)含量增多而提升。试件PU-105和PU-115的撕裂强度分别为17.1和19.3 N/mm,比试件PU-95(15.0 MPa)分别提升了14.0%和28.7%。值得一提的是,3个试件的撕裂强度均满足规范ASTM D624[19]的相关要求(Ttear≥14.3 N/mm),这表明本文所配制的PU材料能够满足伸缩缝受车辆荷载作用下的韧性及耐久性需求。

图3 PU材料的撕裂强度比较Fig.3 Comparison of tear strength of PU materials

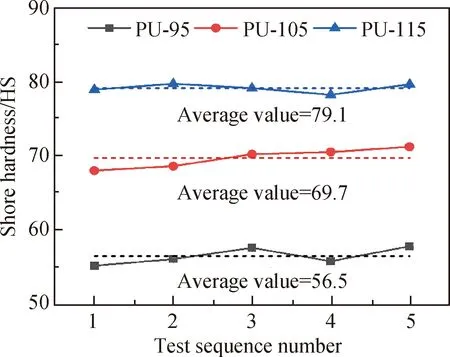

1.3.4 硬度

3种PU材料肖氏硬度的测试结果如图4所示。由图4可知,肖氏硬度受材料组分的影响很大,并随组分A和B质量比的减小而增大。当组分A、B的质量比从100/95减小到100/105及100/105时,材料肖氏硬度分别增大了23.4%及40.0%。由此可见,适当提高PU材料中组分B的含量,可以显著提升无缝伸缩缝的硬度,使其满足服役使用需求。

图4 PU材料的肖氏硬度比较Fig.4 Comparison of Shore hardness of PU materials

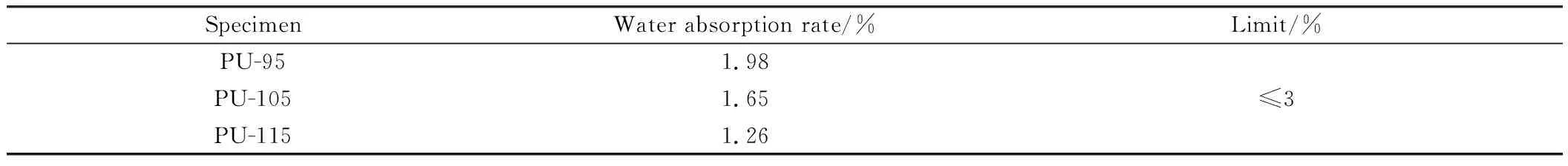

1.3.5 吸水率

3种PU材料的实测吸水率如表1所示。从表1中可以看到,PU材料的吸水率会随着组分中异氰酸酯(组分B)含量的增多而下降,试件PU-115的吸水率仅为试件PU-95的63.6%。根据ASTM D570—98[17]的伸缩缝防水设计要求,所用材料的吸水率应不大于3%。根据试验结果,本文所配制的PU材料能够有效满足无缝伸缩缝的防水设计需求,提升伸缩缝构造在真实服役环境中的耐久性表现。

表1 PU材料的吸水率Table 1 Water absorption rate of PU materials

1.3.6 老化性能

高温老化试验得到的PU材料断裂应变和拉伸强度结果如图5所示。由图5可知,PU材料的拉伸强度会随着高温加热时间的增加而提升。同时,这种提升效果会随着异氰酸酯(组分B)含量的增加而趋于不明显,当组分A与B的质量比为100/95、100/105和100/115时,PU材料加热后拉伸强度分别提升了15.3%、6.0%和1.8%。此外,高温老化会对PU材料的延性产生显著的不利影响。尽管3种PU试件的配合比有所不同,但是在加热168 h后所有试件的断裂应变下降了1.5%~3.2%。

图5 PU材料的高温老化性能Fig.5 High thermal aging performance of PU materials

值得说明的是,测试期间的高温老化条件(168 h,80 ℃)比《公路桥梁伸缩装置通用技术条件》(JT/T 327—2016)[20]规定的标准环境条件(96 h,70 ℃)更为苛刻。在这种情况下,本文所配制的PU材料的拉伸强度和断裂应变的变化幅度仍远小于规范要求的限值(20%)。因此,本文配制的PU材料能够满足无缝伸缩缝在高温环境下的服役需求,在阳光直射等工况下仍能提供良好的力学性能。

综上研究,3种配合比的PU材料均在初凝时间、拉伸性能、硬度、抗撕裂性能、防水性能及抗老化性能方面展现出优异的表现。考虑到桥梁无缝伸缩缝对延性的要求更高,故选取PU-105作为合理配合比的材料标号,进一步研究基于改性PU材料的桥梁无缝伸缩缝的使用性能。

2 足尺PU无缝伸缩缝试验设计与有限元建模

2.1 伸缩缝构造设计

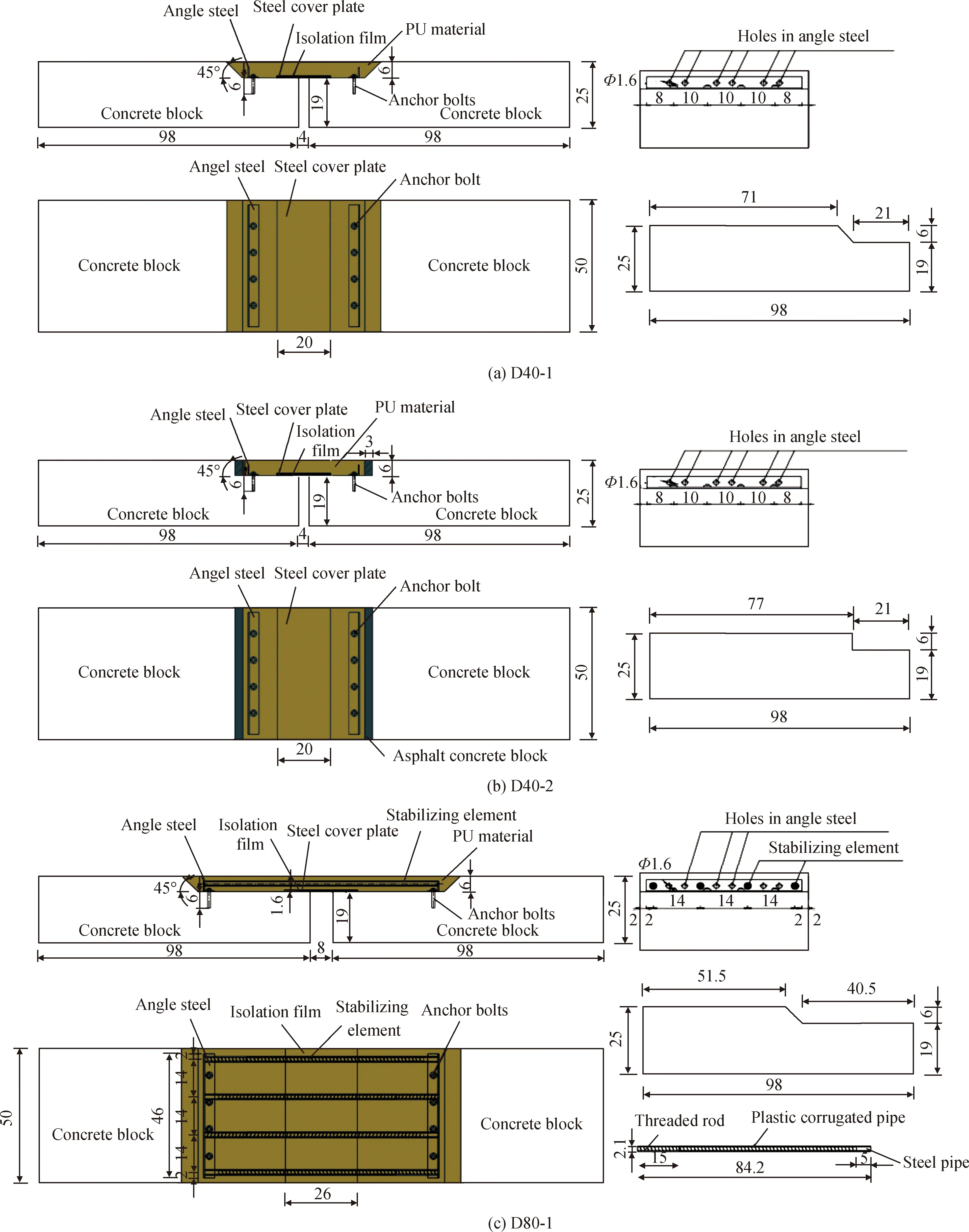

在确定了PU材料配合比与材料性能后,本文制作了足尺PU无缝伸缩缝试件,包括D40和D80两个系列(各制作2件,分别为D40-1和D40-2,D80-1和D80-2),试件构造细节如图6所示。D40系列伸缩缝允许的纵向变形为40 mm(拉伸变形26 mm,压缩变形14 mm);D80系列允许的纵向变形更大为80 mm(拉伸变形53 mm,压缩变形27 mm),并埋设有稳定元件。值得一提的是,为了解决2种材料交界面处的应力集中问题,试件D80-1将PU材料与沥青/混凝土路面之间的倾角设为45°。与之相比较的试件D80-2采用常规构造方案,2种材料的交界面与路面垂直(90°)。

图6 足尺PU无缝伸缩缝构造(单位:cm)Fig.6 Full-scale PU seamless expansion joint structure (unit: cm)

2.2 伸缩缝试件制备与试验

对于足尺伸缩缝试件的制备过程,首先采用C40混凝土浇筑混凝土板,并利用凿毛的方式提升混凝土表面粗糙度,从而增强PU材料与混凝土之间的附着力。然后,将沥青混凝土块粘贴在混凝土板并采用螺栓连接将角钢锚固于混凝土块。图7(a)展示了在伸缩缝构造中埋置的稳定元件。该稳定元件是由插入钢管中的钢棒组成,在保证伸缩缝纵向变形能力的同时提升构件稳定性。同时采用塑料波纹管套住钢管与钢棒区域,使得该稳定元件与浇筑的PU材料相互隔离。本文试验件中稳定元件的布置间距为20 cm。最后,在接缝区域底部安装并固定钢盖板,将搅拌好的PU材料浇筑在钢盖板上形成无缝伸缩缝,如图7(b)所示。

试件D40-1、D40-2和D80-1的PU材料均采用一次浇筑成型。而试件D80-2则分2次浇筑了PU材料区域,在第一次浇筑3 cm厚度后自然养护6 h,随后浇筑剩余的3 cm厚度。4个足尺伸缩缝试件均自然养护24 h。

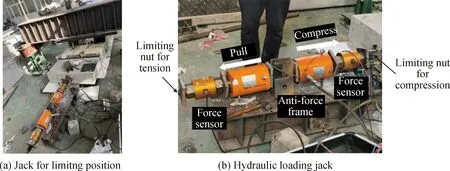

为了研究所提出的PU无缝伸缩缝使用性能,分别对其受拉、压及低周疲劳(拉伸及压缩)性能进行了试验测试。在安装有PU无缝伸缩缝的混凝土板一侧设置2个50吨级的液压千斤顶(分别用于拉伸及压缩),并通过混凝土板中的精轧螺纹钢筋将荷载传递至伸缩缝(见图8(a))。加载装置及试件均安装于钢梁上方,且加载装置中的拉伸及压缩千斤顶分别放在反力装置的左侧及右侧。同时,为了防止受压时由于精轧螺纹钢筋的偏心及倾斜引起混凝土构件起拱,进而引起PU产生较大的竖向变形,在伸缩缝试件中混凝土板表面放置千斤顶以限制板向上翘起。加载过程中,当使伸缩缝受拉时,须提前拉紧加载装置中拉伸夹套的螺母,并松开压缩夹套螺母;当使伸缩缝受压时,则只需拉紧压缩夹套螺母(见图8(b))。

图8 加载装置及布置Fig.8 Loading device and arrangement

加载期间,将伸缩缝试件放置在4个钢枕上,以减小试件与底部钢梁之间的摩擦力,模拟桥梁产生顺桥向自由变形的工况。加载过程中采用精度为±0.1 mm位移计记录伸缩缝的竖向及水平变形,所施加的拉伸及压缩作用力则由数据采集系统自动记录。

此外,本文还进行了PU无缝伸缩缝垂直加载试验以测试PU板上作用车辆荷载时的竖向变形。试验通过在PU无缝伸缩缝跨中位置布置竖向加载装置,并利用分配梁将集中荷载转化为近似均布荷载。当行驶在桥面的车辆速度不同时,车辆荷载作用产生的冲击系数也不同。为了研究不同车速下PU无缝伸缩缝的竖向变形,加载时可通过调整荷载大小[21]及持荷时间以模拟不同车速(5、60、120 km/h)下车轮压过PU无缝伸缩缝时产生的垂直荷载。加载期间,采用伸缩缝两侧的位移计测量竖向变形,具体的垂直加载试验装置如图9所示。

图9 垂直加载试验装置Fig.9 Set up of vertical loading test

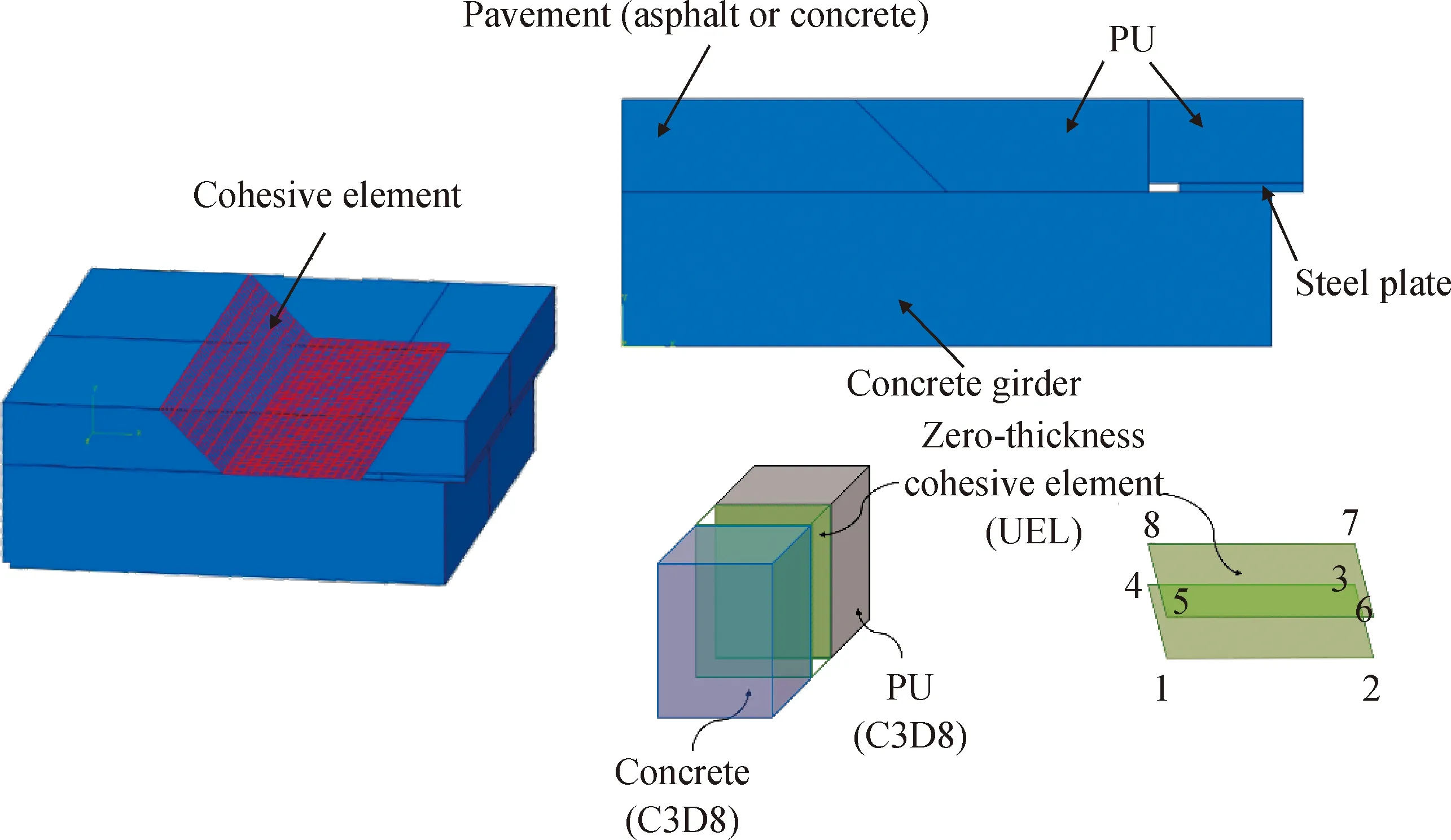

2.3 PU无缝伸缩缝有限元建模

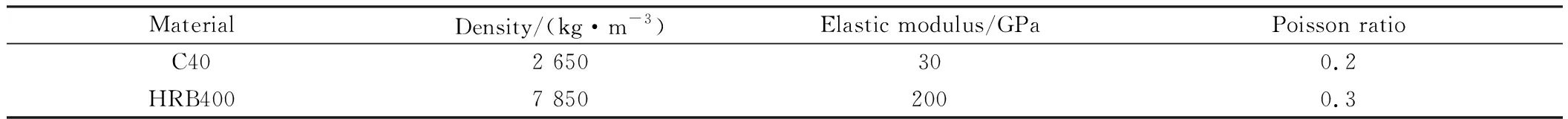

本文采用ABAQUS建立了PU无缝伸缩缝的精细化三维有限元模型,采用自动时间步的隐式求解分析方法进行计算。由于试验中未观察到混凝土开裂和钢材屈服的损伤现象,故模型不考虑材料非线性的影响,将混凝土与钢材均视为线弹性材料,其材料特性如表2所示。

表2 混凝土及钢板材料特性Table 2 Material characteristics of concrete and steel plate

有限元建模过程中,须注意不同材料之间“接触”的定义,以确保有限元模型计算结果的准确性及精度。其中,PU材料与钢盖板间须设置为“分离”状态,保证由钢盖板承受压力;而PU材料与路面材料(沥青/混凝土)之间则采用Cohesive单元模拟黏结滑移。

对于PU材料,本文根据轴拉试验结果,并利用USDFLD子程序实现率型本构模型的用户自定义。图10给出了试件D40-1的1/2有限元模型,以及所定义的Cohesive单元图示。

图10 试件D40-1的三维有限元模型Fig.10 3D finite element model of specimen D40-1

3 足尺PU无缝伸缩缝试验及有限元计算结果对比分析

3.1 单调张拉

本文设计的D40和D80系列无缝伸缩缝的拉伸变形设计值分别为26和53 mm,试验过程中分别将其拉伸到30和60 mm,且应变加载的速率控制在0.001 s-1。为便于讨论,定义名义应力为

(3)

式中:P为作用力,D与t分别为试件受荷载作用截面的长度及宽度。

PU无缝伸缩缝的名义拉伸应力、应变及竖向变形与拉伸变形的试验实测、有限元计算结果对比分别如图11~图13所示。如图11所示,PU无缝伸缩缝的名义拉伸应力随所施加的纵向应变而线性上升。当名义拉伸应变达到21%时,试件D80-1和D80-2的最大名义拉伸应力为1.2 MPa,远小于PU-105的拉伸强度(5.64 MPa),此时接缝仍能保持弹性。

如图12所示,PU伸缩缝的竖向变形随所施加的纵向拉伸变形的增大而线性增大。当PU无缝伸缩缝被拉伸至60 mm时,伸缩缝的竖向变形达到最大值,为5.475 mm,此最大值仍低于设计规范ETAG 032[22]中给出的竖向变形阈值(10 mm)。研究结果表明,所设计的PU无缝伸缩缝可以一定程度上确保交通安全,并提供良好的驾驶舒适性。

图12 竖向变形与拉伸变形的关系Fig.12 Relationship between vertical and tensile displacement

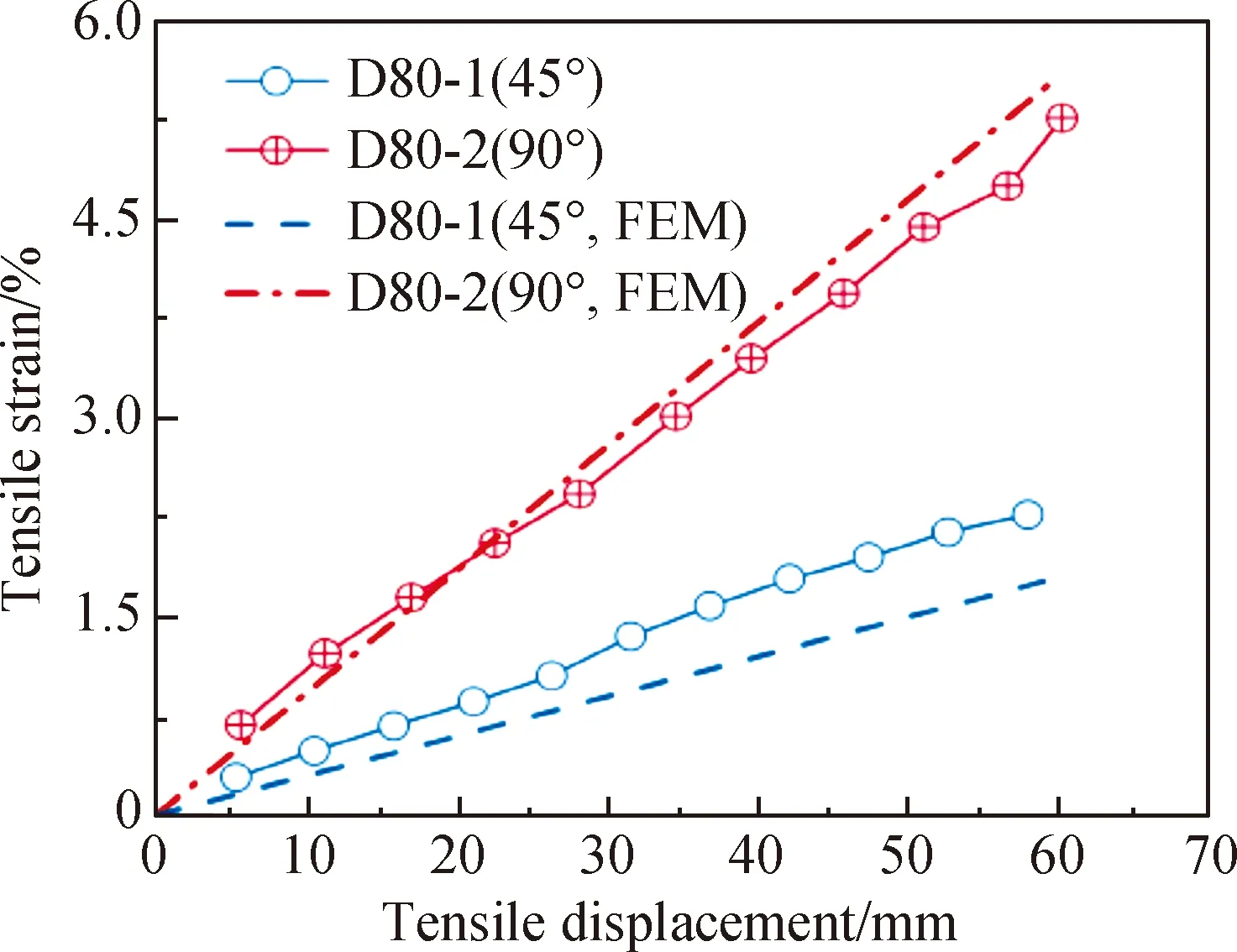

为了揭示PU无缝伸缩缝与道路交界面角分别取90°和45°的差异,本文在交界处埋设有应变片,监测拉、压试验过程中的应变演变。由图13可知,传统伸缩缝(D80-2)采用的90°界面处的拉伸应变明显大于45°界面伸缩缝(D80-1),前者甚至可以达到后者的2~3倍。因此,本文建议在实际工程中的PU无缝伸缩缝与路面之间采用45°界面,以保证界面的良好附着性能。

图13 不同界面角下D80-1和D80-2试件纵向应变演化Fig.13 Longitudinal strain evolution of D80-1 and D80-2 specimen with different interface angles

3.2 单调压缩

本文设计的D40和D80系列无缝伸缩缝的压缩变形设计值分别为-14和-27 mm。为了测试该PU无缝伸缩缝的极限强度,本试验中有意将试件D40和D80分别压缩到-21和-30 mm。试验加载的应变速率控制在0.001 s-1。

竖向变形相对于轴向压缩变形的演变情况如图14所示。由图14可知,竖向变形随所施加的纵向变形的增大而线性提升。当所施加的纵向变形达到30 mm时,PU无缝伸缩缝最大竖向变形达到6.155 mm。此时,该变形值仍低于ETAG 032[22]规定的阈值(10 mm)。对于交通流量及荷载水平较高的桥梁,本文所提PU无缝伸缩缝可有效缓解跳车问题,维持良好的桥面平顺性并延长伸缩缝的使用寿命。

为了比较伸缩缝及路面间交界面角度对此处应力集中的影响,提取了有限元模型中试件D80-1和D80-2与混凝土交界面的拉伸应力。图15对比了2个试件分别被拉伸了53 mm后再作用1 MPa竖向荷载下的拉伸应力。由图15可知,D80-1(90°交界面)的最大拉应力为3.7 MPa,明显高于D80-2(45°交界面)的0.2 MPa。结果表明,PU与路面夹角对交界面的拉应力水平有明显影响。进一步说明试件D80-1交界面更易出现过早开裂。由此可得,通过在伸缩缝与路面间设置斜向夹角以增大二者交界面积并改变荷载作用下的应力方向,可一定程度减小交界面的拉应力水平并加强伸缩缝与路面间的黏结与稳定性。

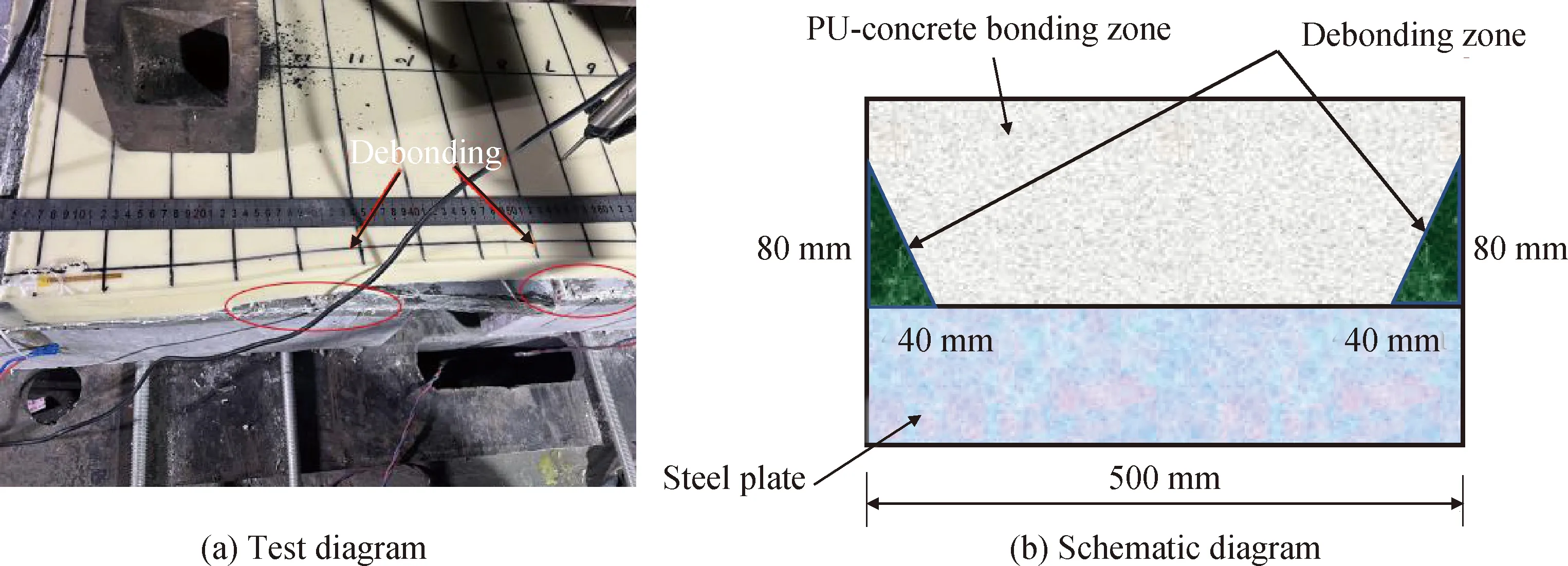

3.3 低周疲劳

本文选用试件D80-2的测试结果来描述低周疲劳(拉伸疲劳试验和压缩疲劳试验)工况下的PU无缝伸缩缝行为表现。试验过程中,首先使用千斤顶将足尺试件拉伸至55 mm,随后将试件释放到初始状态。本文试验重复了上述拉伸加载过程11个循环周期。11次加载循环结束后,对试件再进行4次拉伸幅度为80 mm的加载循环。然后,对试件再进行14次压缩疲劳加载循环,其中加载幅度为-30、-45及-60 mm时分别循环4次、6次及4次。

低周疲劳试验结束后,PU无缝伸缩缝与混凝土梁之间出现了剥离现象(见图16(a)),且发生在靠近边缘的地方。该脱黏区长度约为80 mm,深度约为40 mm(见图16(b)),此时PU材料与路面界面仍可保持整体完整性。此现象的产生是由于PU材料的刚度及强度与加载速率相关,加载速率较低时PU材料的刚度及强度也随之下降。此外,受应力集中作用,伸缩缝边缘与混凝土交界面处易出现脱黏现象。为了避免PU无缝伸缩缝与混凝土交界面脱黏,可尽量将该伸缩缝运用于桥面快车道处,或是在安装伸缩缝前对混凝土表面进行凿毛或加筋锚固处理,以增强PU与混凝土间的黏结强度。

图16 疲劳试验后试件D80-2 PU/底层混凝土界面行为Fig.16 Interface behavior of PU-concrete in specimen D80-2 after fatigue test

3.4 垂直加载

根据垂直加载试验结果及数值模拟,伸缩缝竖向变形随车速(5、60、120 km/h)变化曲线如图17所示。可以看出,随着车速的增加,PU无缝伸缩缝的竖向变形明显减小。当车速大于60 km/h时,伸缩缝竖向变形趋于稳定。因此,PU无缝伸缩缝刚度及强度随速率改变的特性更有利于承载高速行驶的车辆,对高速公路桥梁或者快车道桥面有很好的适用性。

图17 试件D80-2竖向变形随车速的变化Fig.17 Change of vertical displacement of specimen D80-2 with loading speed

4 结 论

1)试验获得了3种不同组分下PU的材料性能,包括初凝时间、拉伸强度、断裂应变、硬度、吸水率和老化性。发现组分的配合比对PU材料性能有明显影响。其中,当多元醇与异氰酸酯的质量比为100/105时,该组分下的PU材料性能可较好满足无缝伸缩缝使用需求,因此选择该配合比的PU制备了无缝伸缩缝试件并开展了力学性能试验。

2)PU材料是一种速率相关的材料,在承载瞬时载荷时更硬。试验结果表明,在一定范围内,PU无缝伸缩缝的竖向变形随加载速率的增大而减小。

3)对比了设置不同倾角下PU无缝伸缩缝的应变演化规律。发现与交界面夹角设为90°相比,PU无缝伸缩缝与混凝土交界面夹角设置45°时可有效减小伸缩缝在拉伸作用下产生的应力。因此,设置倾角的PU/铺装界面可有效避免伸缩缝过早失效,未来可进一步研究不同倾角下PU无缝伸缩缝的使用性能并确定最合理设计方案。

4)低循环拉伸/压缩疲劳试验发现,由于较大切向力及应力集中的影响,PU材料与底部混凝土梁的界面处出现局部剥离。脱黏区域集中在2个边缘并未渗透到中间区域,PU材料与路面(沥青/混凝土)界面黏结良好,试验过程中未出现明显的剥离现象,故不影响伸缩缝整体性能。