氧化铝纤维增强氧化铝基复合材料研究进展

2023-12-01孙敬伟王洪磊周新贵

孙敬伟,王洪磊,2,周新贵

(1.国防科技大学空天科学学院,新型陶瓷纤维及其复合材料重点实验室,长沙 410073;2.中南大学轻质高强结构材料重点实验室,长沙 410083)

0 引 言

连续纤维增强陶瓷基复合材料具有低密度、高强度、高模量、耐高温和抗磨损等特点[1-4],已被应用于航空航天发动机热端等关键部件[5-7]。在发动机实际工况下,高温燃气中的水蒸气会加速航空发动机热端复合材料部件的氧化[8-10],从而减弱复合材料的力学性能和可靠性[11-14]。氧化铝纤维增强氧化铝复合材料(简称Al2O3/Al2O3复合材料)相较于其他陶瓷基复合材料具有较好的抗水蒸气氧化性能[14-17],有效解决了陶瓷基复合材料在特定环境下易氧化的问题,极大拓宽了陶瓷基复合材料在航空航天等领域的应用[16,18-19]。目前Al2O3/Al2O3复合材料作为航空航天领域热端高温部件的新兴候选材料受到了国内外学者的广泛关注[17,20-21]。

国外对Al2O3/Al2O3复合材料的研究起步较早,现已对Al2O3/Al2O3复合材料的制备技术、微观结构及性能展开了系统的基础研究,并进入了工程应用阶段[22-24]。美国CHI(Composites Horizons)公司制备的Al2O3/Al2O3复合材料中心锥、混合器和核心整流罩部件成功应用到了GE-passport 20发动机中,是Al2O3/Al2O3复合材料在商用航空发动机中最早的应用。美国在CLEEN项目[22]中成功制备了Al2O3/Al2O3复合材料中心锥和喷管部件,组成了航空发动机排气部件(中心锥宽1.14 m、高2.34 m,喷管直径1.60 m),是迄今为止尺寸最大的Al2O3/Al2O3复合材料航空发动机部件,该部件已完成装机测试,达到TRL (Technology Readiness Level) 7水平,进入了最终完善阶段。此外美国的罗·罗AE3007发动机[25]、F414发动机等也都装配了Al2O3/Al2O3复合材料部件。德国在HiPOC项目[24,26]成功制备了Al2O3/Al2O3复合材料燃烧室衬套,完成了模拟发动机推力90%的测试,衬套整体保持完整。在此基础上,德国DLR[23,27]制备了WHIPOX-Al2O3/Al2O3复合材料燃烧室衬套,该衬套经10 h模拟环境考核后出现裂纹,但部件整体完整,没有出现灾难性破坏。同时,Al2O3/Al2O3复合材料也被广泛应用于民用工业领域。德国WPS公司[28-29]在Al2O3/Al2O3复合材料部件的工业开发与应用制造方面具有丰富的经验,制备了高温炉部件、汽车排气系统、陶瓷紧固件和太阳能吸收器等一系列复杂形态Al2O3/Al2O3复合材料部件,其中高温炉部件经500~780 ℃的温差热震试验循环107次后未失效,同时,太阳能吸收器热部件的直径可达2.5 m,是目前最大的Al2O3/Al2O3复合材料部件。

受限于高性能Al2O3纤维原材料,我国对Al2O3/Al2O3复合材料的研究起步较晚,虽然近年来在Al2O3/Al2O3复合材料应用领域取得了一定进展,但仍处于基础研究阶段,尚有许多应用问题需要解决[30-32]。本文从氧化铝纤维、界面相和复合材料制备工艺的角度出发,重点介绍了Al2O3/Al2O3复合材料制备技术及性能,指出了这一领域未来的发展趋势,期望为国内Al2O3/Al2O3复合材料研究领域的发展提供一些参考。

1 氧化铝连续纤维

氧化铝连续纤维的研究始于20世纪70年代,目前只有美国、日本、德国和中国等国家掌握了其制造技术[33]。美国3M公司在1974年首次通过溶胶-凝胶法制备了氧化铝纤维,经过不断优化,推出了Nextel系列氧化铝纤维,其中Nextel 610纤维和Nextel 720纤维是目前应用最广泛的氧化铝纤维[11,34-35]。

1.1 Nextel 610氧化铝纤维

Nextel 610氧化铝纤维的主要成分为α-Al2O3,含有低于1%(质量分数,下同) 的Fe3O4和SiO2,为单相多晶氧化铝纤维。在纤维制备过程中,Fe3O4有效提高了α-Al2O3的形核率,降低了α-Al2O3的相变温度,SiO2有效减小了α-Al2O3晶粒的生长速率。在Fe3O4和SiO2的共同作用下,氧化铝纤维的烧结温度显著降低且致密度明显上升。Nextel 610氧化铝纤维是目前室温拉伸强度和拉伸模量最高的氧化铝纤维,但高温处理后纤维中α-Al2O3晶粒迅速长大,纤维缺陷增多,力学性能明显下降。Nextel 610氧化铝纤维的基础性能如表1所示。

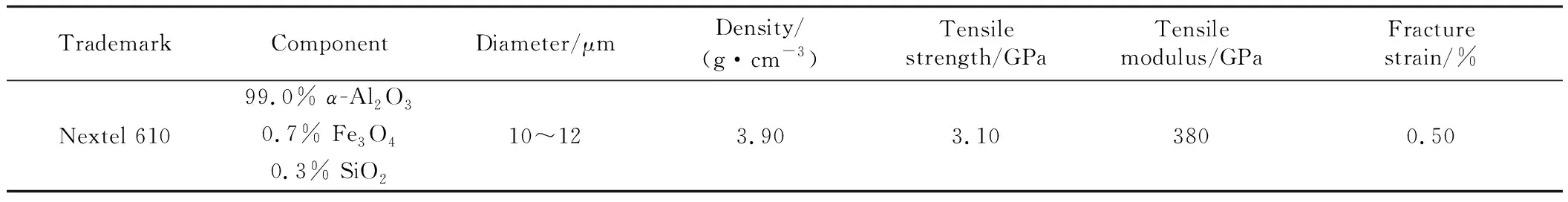

表1 Nextel 610氧化铝纤维的基础性能Table 1 General properties of Nextel 610 Al2O3 fiber

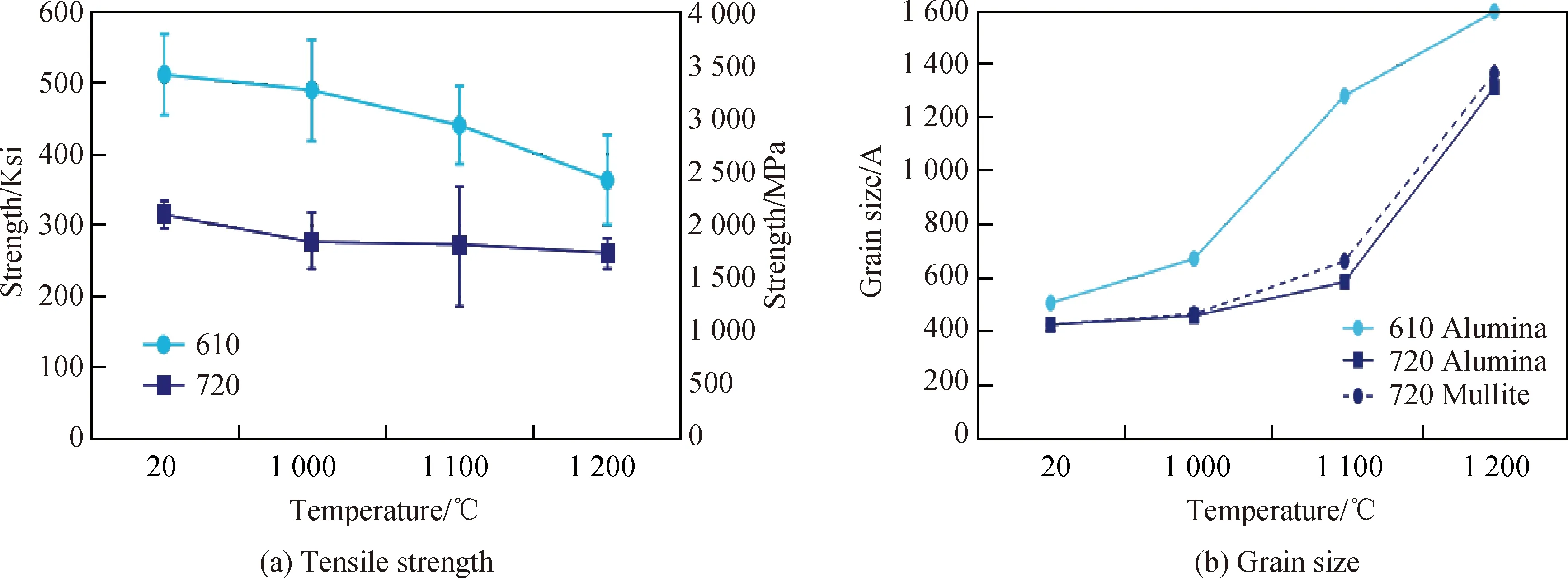

在高温条件下,Nextel 610氧化铝纤维晶粒会显著长大,晶粒生长速率受保温时间影响较大。Schmücker等[36]对Nextel 610氧化铝纤维在1 300 ℃热处理过程中的晶粒长大机制进行了详细研究,发现Nextel 610氧化铝纤维中的掺杂元素在α-Al2O3晶界附近偏聚,使得α-Al2O3晶界迁移率降低,α-Al2O3晶粒生长速率较小。根据等温生长动力学计算公式(式(1))可得Nextel 610氧化铝纤维的生长指数n≈4,Nextel 650和Nextel 720氧化铝纤维的生长指数n≈7。但由于Nextel 610氧化铝纤维中没有第二相成分抑制晶粒生长,Nextel 610氧化铝纤维相较于另外两种氧化铝纤维在高温条件下的晶粒生长速率受保温时间影响较大(如图1所示)。根据生长指数n、α-Al2O3的晶粒尺寸和温度的关系,计算出了Nextel 610氧化铝纤维的晶粒生长活化能约为660 kJ·mol-1。

图1 氧化铝纤维1 300 ℃热处理后晶粒尺寸与保温时间的关系[36]Fig.1 Relationship between grain size and dwell time of Al2O3 fibers heat-treated at 1 300 ℃[36]

(1)

式中:D为热处理后晶粒尺寸,D0为原始晶粒尺寸,K为反应常数,t为热处理时间,n为生长指数,理想状态下n为2[37]。

Nextel 610氧化铝纤维经高温处理后晶粒会显著长大,力学性能下降。姜如等[35]对Nextel 610氧化铝纤维在1 000~1 400 ℃进行热处理后发现,纤维经1 200 ℃热处理后的表面晶粒尺寸明显增大;当热处理温度为1 400 ℃时,纤维表面缺陷明显增多,纤维经不同温度热处理后的表面形貌如图2所示。对不同温度热处理后的纤维进行拉伸强度测试发现,随着热处理温度的升高,纤维的拉伸强度逐渐降低。当热处理温度为1 200 ℃时,纤维的拉伸强度发生突变,强度保留率仅为71.15%。不同温度热处理后纤维的晶粒尺寸与拉伸强度关系如图3所示。

图2 不同温度热处理后Nextel 610氧化铝纤维的表面形貌[35]Fig. 2 Surface morphologies of Nextel 610 Al2O3 fibers heat-treated at different temperatures[35]

图3 不同温度热处理后Nextel 610 氧化铝纤维晶粒尺寸和拉伸强度关系[35]Fig. 3 Relationship between grain size and tensile strength of Nextel 610 Al2O3 fiber heat-treated at different temperatures[35]

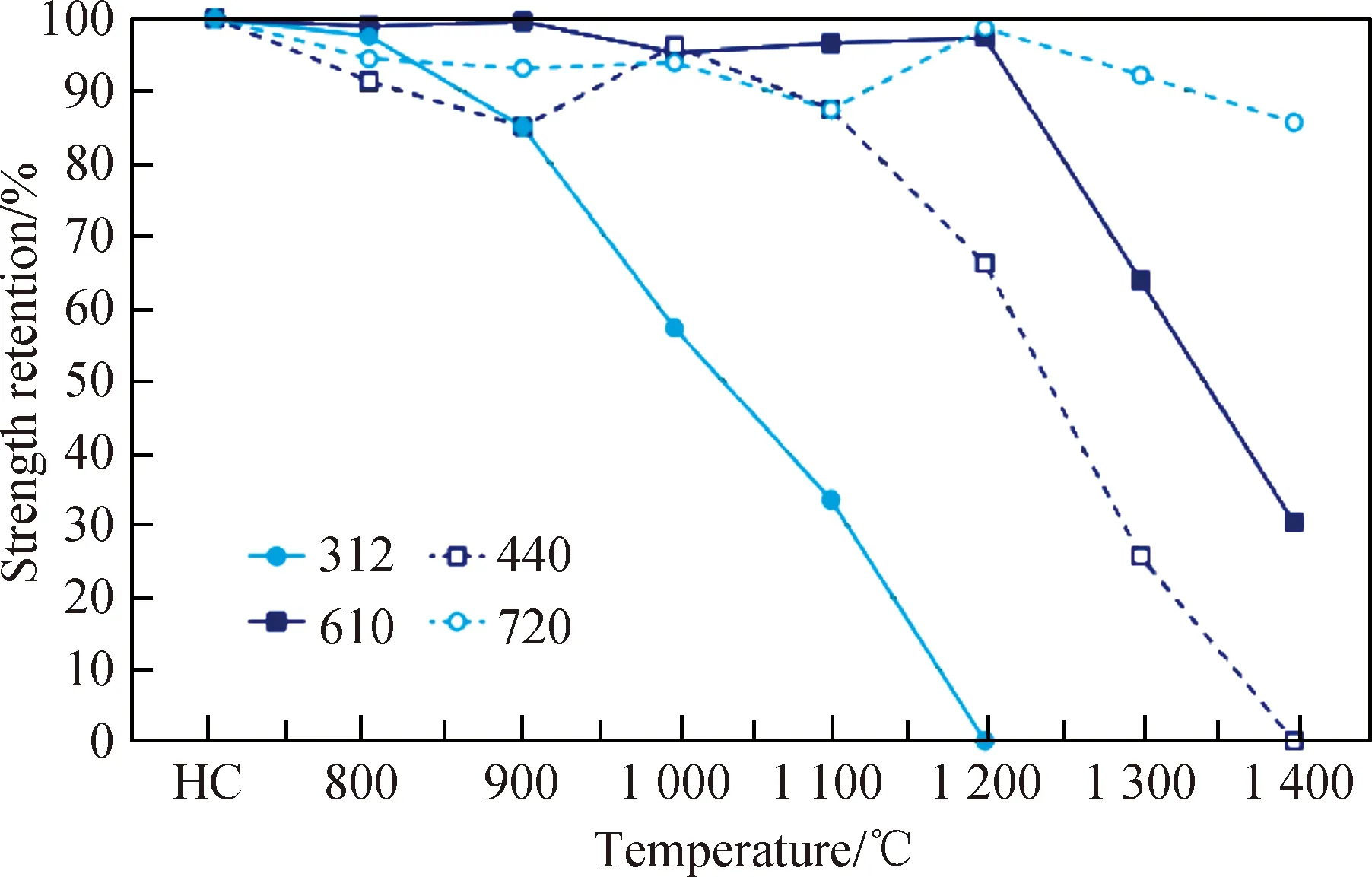

Nextel 610氧化铝纤维的高温力学性能随测试温度变化显著。美国3M公司[38]报道了Nextel 610氧化铝纤维的高温力学性能,如图4所示。由图4可知,Nextel 610氧化铝纤维在1 200 ℃之前强度较高,强度保留率在95%以上;1 300 ℃时强度下降明显,强度保留率降低至64%;1 400 ℃时的强度保留率仅为30.2%。这主要是因为Nextel 610氧化铝纤维是单相纤维,在较高的温度下晶粒快速长大,导致强度迅速下降。

图4 Nextel系列氧化铝纤维的高温力学性能[38]Fig.4 High temperature mechanical properties of Nextel series Al2O3 fiber[38]

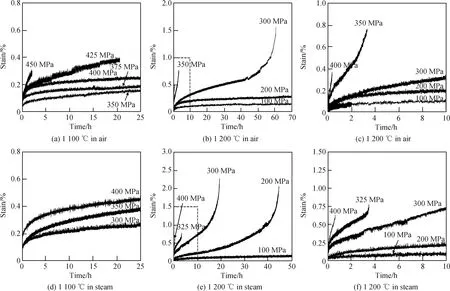

Nextel 610氧化铝纤维的抗蠕变性能较差,在不同环境热处理后其蠕变性能有明显差异。Armain等[39]研究了1 100 ℃时Nextel 610氧化铝纤维分别在空气和水汽气氛下的蠕变行为,发现当蠕变应力为100 MPa时,Nextel 610氧化铝纤维在两种气氛下的寿命都超过100 h,水汽气氛下的蠕变应变为空气气氛下的5倍。而当蠕变应力为200~500 MPa时,水汽气氛下的蠕变应变略低于空气气氛下的蠕变应变,Nextel 610氧化铝纤维在不同气氛下的蠕变曲线如图5所示。水汽显著增加了Nextel 610纤维的蠕变速率,当蠕变应力为100~500 MPa时,纤维在水汽气氛下的蠕变速率较空气气氛下的蠕变速率高近一个数量级。

图5 1 100 ℃下Nextel 610氧化铝纤维在不同气氛中的蠕变曲线[39]Fig.5 Creep curves of Nextel 610 Al2O3 fiber in different atmosphere at 1 100 ℃[39]

1.2 Nextel 720氧化铝纤维

Nextel 720氧化铝纤维主要含α-Al2O3和SiO2,其中SiO2的含量约为15%[35]。在纤维烧成过程中SiO2与α-Al2O3反应生成莫来石,莫来石可在α-Al2O3晶界处聚集,形成莫来石包围α-Al2O3的结构,有效抑制了α-Al2O3晶粒的生长,明显提高了纤维的抗蠕变性能。Nextel 720氧化铝纤维的性能如表2所示。

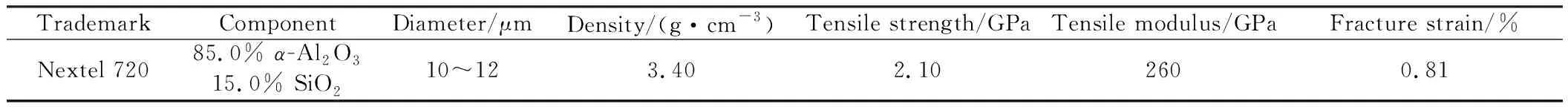

表2 Nextel 720氧化铝纤维的基础性能Table 2 General properties of Nextel 720 A2O3 fiber

与Nextel 610氧化铝纤维类似,高温热处理可使Nextel 720氧化铝纤维的晶粒长大,尤其在高于1 600 ℃的温度下,Nextel 720氧化铝纤维晶粒长大明显。Schmücker等[36]在1 500~1 700 ℃对Nextel 720氧化铝纤维进行热处理,晶粒尺寸随时间的变化如图6所示。由图6可以看出,1 600 ℃以下的氧化铝纤维晶粒长大不明显,1 600 ℃以上氧化铝纤维晶粒显著长大。根据式(1)计算得到1 600 ℃以下莫来石晶粒的生长指数n≈12,1 600 ℃以上莫来石晶粒的生长指数n≈3,均在典型的陶瓷晶粒生长指数区间内[37]。因此当热处理温度低于1 600 ℃时,Nextel 720氧化铝纤维中的晶粒长大主要为α-Al2O3晶粒的生长,莫来石晶粒几乎不长大,并且由于莫来石的存在,α-Al2O3晶粒的生长受到抑制。当热处理温度高于1 600 ℃时,Nextel 720氧化铝纤维中晶粒长大主要来源于莫来石晶粒的生长。

图6 Nextel 720氧化铝纤维在1 500~1 700 ℃热处理时晶粒尺寸与保温时间的关系[36]Fig.6 Relationship between grain size and dwell time of Nextel 720 Al2O3 fiber heat-treated at 1 500~1 700 ℃[36]

高温热处理会对Nextel 720氧化铝纤维的拉伸强度产生显著影响。郑周等[31]通过对Nextel 720氧化铝纤维热处理后发现,当热处理温度为1 300 ℃时,莫来石相由伪四方结构逐渐转变为斜方结构,氧化铝晶体从莫来石晶体中析出。观察纤维热处理后的表面形貌发现,1 100 ℃热处理后纤维表面由颗粒状α-Al2O3晶体和条状的莫来石晶体混杂形成,1 300 ℃热处理后的纤维表面颗粒状α-Al2O3晶体显著长大为块状晶体,与条状莫来石晶体镶嵌分布,不同温度热处理后的纤维表面形貌如图7所示。对不同温度热处理后的纤维拉伸强度进行测试后发现,随着热处理温度的升高,纤维的拉伸强度逐渐下降。1 100 ℃热处理后纤维室温拉伸强度下降明显,强度保留率为64.48%;1 300 ℃热处理后的纤维拉伸强度保留率降为54.10%。

Nextel 720氧化铝纤维的高温力学性能也随测试温度的升高而显著降低。美国3M公司[38]报道了Nextel 720氧化铝纤维的高温力学性能,如图4所示。由图4可知,当测试温度低于1 200 ℃时,Nextel 720氧化铝纤维高温拉伸性能低于Nextel 610氧化铝纤维,这是因为在1 200 ℃前,Nextel 610氧化铝纤维晶粒长大不明显,纤维拉伸强度保留率较高;当测试温度高于1 200 ℃时,Nextel 610氧化铝纤维晶粒明显长大,拉伸强度明显下降,而Nextel 720氧化铝纤维晶粒长大不明显,导致Nextel 720氧化铝纤维在1 200 ℃以上高温拉伸性能高于Nextel 610氧化铝纤维。

Nextel 720氧化铝纤维的抗老化性能优于Nextel 610氧化铝纤维。根据3M公司的报道[38],Nextel 720氧化铝纤维在不同温度下暴露1 000 h后的拉伸强度和晶粒尺寸关系如图8所示。相较于Nextel 610氧化铝纤维,Nextel 720氧化铝纤维长时间高温暴露后的强度保留率较高,晶粒尺寸增长较缓慢。这得益于莫来石相减少了α-Al2O3的晶界滑移,且有助于“钉扎”晶粒,使Nextel 720氧化铝纤维的抗热老化性能增强。

图8 不同温度暴露1 000 h后Nextel 720 氧化铝纤维拉伸强度和晶粒尺寸[38]Fig.8 Tensile strength and grain size of Nextel 720 fiber exposured 1 000 h at different temperatures[38]

Nextel 720氧化铝纤维的抗蠕变性能较好,但不同高温环境对Nextel 720氧化铝纤维的蠕变性能的影响显著不同。Armain等[40]研究了Nextel 720氧化铝纤维在空气和水汽气氛下不同温度时的蠕变行为,发现当蠕变应力为400 MPa、热处理温度为1 100 ℃时,Nextel 720氧化铝纤维在水汽气氛下的蠕变应变约为空气气氛下蠕变应变的2倍。当蠕变应力为200 MPa、热处理温度为1 200 ℃时,水汽气氛下的蠕变应变为空气气氛下蠕变应变的4~7倍。Nextel 720氧化铝纤维在不同气氛下的蠕变曲线如图9所示。水汽的存在显著增加了Nextel 720纤维的蠕变速率,当蠕变应力为100~300 MPa、热处理温度为1 200 ℃时,水汽气氛下的蠕变速率比空气气氛下的蠕变速率高近一个数量级。

图9 不同温度下Nextel 720氧化铝纤维在不同气氛中的蠕变曲线[40]Fig.9 Creep curves of Nextel 720 Al2O3 fiber in different atmosphere at different temperature[40]

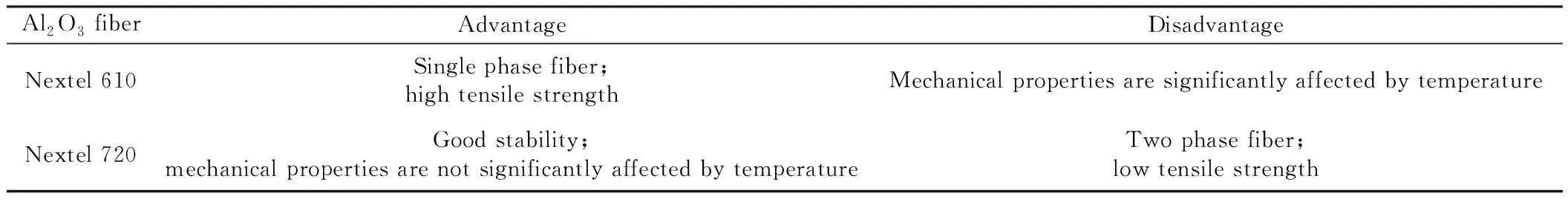

综上所述,Nextel 610氧化铝纤维成分单一,主要为α-Al2O3相,其室温和高温拉伸强度较高,但纤维的单相组成导致其力学性能受温度影响较明显,纤维的高温稳定性和抗蠕变性能差。为提高纤维的稳定性和抗蠕变性能,3M公司在Nextel 610氧化铝纤维的基础上开发了Nextel 720氧化铝纤维。Nextel 720氧化铝纤维中主要含有α-Al2O3和莫来石两相,相较于Nextel 610氧化铝纤维,Nextel 720氧化铝纤维的室温和高温力学性能较差。但由于莫来石相的存在,Nextel 720氧化铝纤维在高温下的晶粒长大速率较小,稳定性和抗蠕变性能较好。Nextel 610氧化铝纤维和Nextel 720氧化铝纤维的优缺点如表3所示。

表3 Nextel 610氧化铝纤维和Nextel 720氧化铝纤维的优缺点Table 3 Advantages and disadvantages of Nextel 610 and Nextel 720 Al2O3 fibers

2 界面相

在连续纤维增强陶瓷基复合材料中,界面是连接纤维与基体的桥梁,主要承担着传递载荷、偏转裂纹、消除热应力和阻挡元素扩散的作用,对复合材料的性能有重要影响[41-43]。界面相要与纤维和基体间有良好的物理和化学相容性,同时界面相与纤维和基体间的结合强度要适中,这是因为一方面界面相能防止界面结合强度过大导致复合材料发生脆性断裂,降低力学性能[44];另一方面界面相能防止界面结合强度过小导致载荷不能通过界面传递给纤维,减弱纤维的增强作用[45]。目前,Al2O3/Al2O3复合材料中常用的界面相主要为热解碳(PyC)[46-48]、氮化硼(BN)[49]和独居石(LaPO4)[50-51]。

2.1 热解碳(PyC)界面相

PyC具有特殊的层状结构,层与层之间通过范德瓦尔斯力结合,被广泛应用于复合材料界面相材料。PyC与氧化物纤维相容性好,且能有效阻挡纤维和基体间的元素扩散。Wang等[48]采用化学气相沉积(chemical vapor deposition, CVD)工艺于1 300 ℃在氧化铝纤维表面制备了厚度约为70 nm的PyC涂层,涂层的微观形貌如图10所示。由图可知,PyC涂层与纤维结合性良好,纤维表面产生了由缺陷和晶粒长大引起的凹凸表面。纤维和基体两个组分被约60 nm厚的均匀PyC涂层分离,没有发生任何界面扩散和反应。PyC涂层具有明显的层状结构,非常有利于裂纹偏转[52],提高复合材料的力学性能。

PyC涂层厚度会对纤维的力学性能产生较明显的影响。Wang等[46]采用CVD法在氧化铝纤维表面制备了不同厚度的PyC涂层,纤维的截面形貌如图11所示,此外还研究了涂层厚度和结合强度对纤维力学性能的影响。结果表明,当涂层厚度较小(0.15 μm)时,涂层能够愈合纤维表面缺陷[53],从而提高纤维的拉伸强度。随着涂层厚度的增加,纤维的拉伸强度逐渐降低。产生这一现象的原因是:1) 涂层的柔软性对纤维拉伸强度的影响大于表面缺陷的愈合效果;2)涂层厚度增加需要更长的CVD时间,长时间高温环境易使纤维强度下降;3)纤维和PyC涂层的热膨胀系数不同(纤维为5.3×10-6℃-1,PyC涂层为2.5×10-6℃-1),当涂层较厚时,纤维和涂层间出现间隙,界面结合强度较弱。受到外力时,裂纹不能偏转,导致应力集中于纤维表面,易使纤维发生断裂。

图11 不同厚度PyC涂层纤维的截面形貌[46]Fig.11 Cross-section morphologies of PyC coated fibers with different thickness[46]

PyC涂层会对复合材料的力学性能产生明显影响。Geng等[47]在氧化铝纤维编织件上制备了PyC涂层,随后通过溶胶-凝胶法制备了莫来石/Al2O3复合材料,有无PyC涂层的莫来石/Al2O3复合材料的断口形貌如图12所示。无PyC涂层的复合材料断口平整,没有纤维拔出现象。这说明复合材料在断裂过程中,由于裂纹尖端应力集中导致裂纹直接穿过氧化铝纤维,纤维的增韧机制没有得到发挥。有PyC涂层的复合材料的断口纤维大量拔出,纤维拔出机制吸收了大部分能量,并且在断裂过程中产生沿纤维轴向扩展的裂纹,有效阻止了复合材料发生脆性断裂。

图12 莫来石/Al2O3复合材料的微观结构[47]Fig.12 Microstructure of mullite/Al2O3 composites[47]

2.2 氮化硼(BN)界面相

BN具有与PyC类似的层状结构,在复合材料中引入该结构界面相后,当复合材料受到外力时,裂纹可沿界面层间扩展,起到保护纤维和提高复合材料力学性能的作用。相较于PyC涂层,BN的抗氧化性能较好,但在高于850 ℃的氧化环境下,BN可与O2发生反应生成具有挥发性的B2O3,从而导致界面相消失。

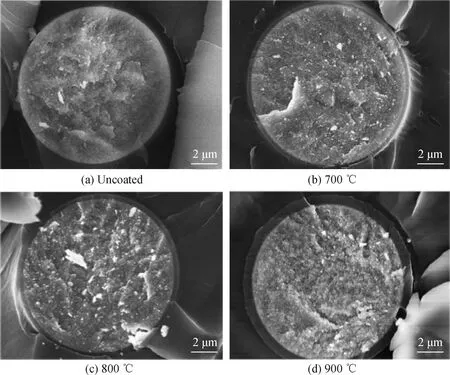

高温热处理会对BN涂层的结晶度产生显著影响。Sun等[49]通过CVD工艺在氧化铝纤维表面制备了BN涂层,BN涂层的微观结构如图13所示。图13(a)为700 ℃下沉积的BN涂层,由图可知涂层与纤维结合良好, BN呈非晶结构。图13(b)和13(c)为700 ℃下沉积后经1 300 ℃热处理后的BN涂层,由图可知热处理后的BN涂层结晶度显著提高,具有明显的层状结构,为六方相氮化硼(h-BN)。对比图13(a)~(c)可知,高温热处理可以提高BN涂层的结晶度,使其由非晶相BN涂层转变为六方相BN涂层。

BN涂层的沉积温度会对涂层厚度和涂层纤维的力学性能产生明显影响。Sun等[49]以单源氨硼烷为前驱体,采用低温CVD工艺(700~900 ℃)在氧化铝纤维表面制备了BN涂层,BN涂层纤维截面的微观形貌如图14所示。由图可知,在不同温度下沉积的BN涂层与纤维结合良好,且随着沉积温度的升高,BN涂层的厚度逐渐增加。对涂层纤维进行拉伸强度测试后发现,随着沉积温度的升高,涂层纤维的拉伸强度逐渐下降。700 ℃下沉积涂层后的氧化铝纤维强度保持率为94.9%,900 ℃下沉积涂层后的氧化铝纤维强度保持率迅速下降到54.8%。纤维拉伸强度下降的原因为:1)涂层沉积过程中的高温使纤维晶粒长大,导致纤维力学性能下降;2) BN涂层和氧化铝纤维的热膨胀系数不同,涂层和纤维在不同的沉积温度下有不同的收缩速率,从而产生残余热应力。残余热应力随着沉积温度的升高而升高,从而导致涂层纤维的力学性能随着沉积温度的升高而下降。

图14 不同温度沉积BN涂层后的纤维截面形貌[49]Fig.14 Cross-section morphologies of fibers after deposition of BN coating at different temperatures[49]

上述PyC、BN两种界面相均起到阻挡元素扩散、传递载荷和偏转裂纹等作用,是复合材料中较为常用的界面相,但抗氧化性能较差,在Al2O3/Al2O3复合材料中的应用受到一定限制。为解决这一问题,研究人员把目光投向了具有较强抗氧化性的多孔稀土-磷酸盐类材料上,其中应用最广泛的为独居石(LaPO4)界面相。

2.3 独居石(LaPO4)界面相

LaPO4的熔点高、硬度低,与氧化物纤维和基体相容性好,同时与氧化物纤维和基体结合强度适中,已被用于氧化物/氧化物复合材料中的界面相材料[54]。在受到外力时,LaPO4可以通过滑移、解离和孪晶等机制有效偏转裂纹,提升复合材料的力学性能。LaPO4在高温下会在表面形成一层连续致密的反应层,保护纤维不被高温侵蚀,提高复合材料的稳定性。Zhang等[50]以La2O3和磷酸为原料,通过化学共沉淀法和闪烧法制备了LaPO4涂层,该涂层导热系数较低,在1 000 ℃时的导热系数为1.41 W/(m·K);稳定性较好,在1 400 ℃保温100 h涂层不受破坏;耐蚀性能好,在700~900 ℃的V2O5熔盐中腐蚀4 h的腐蚀产物主要为La(P, V)O4,涂层的微观结构变化不大,在1 000 ℃的V2O5熔盐中腐蚀4 h会生成少量的LaVO4,但腐蚀产物仍主要为La(P, V)O4。

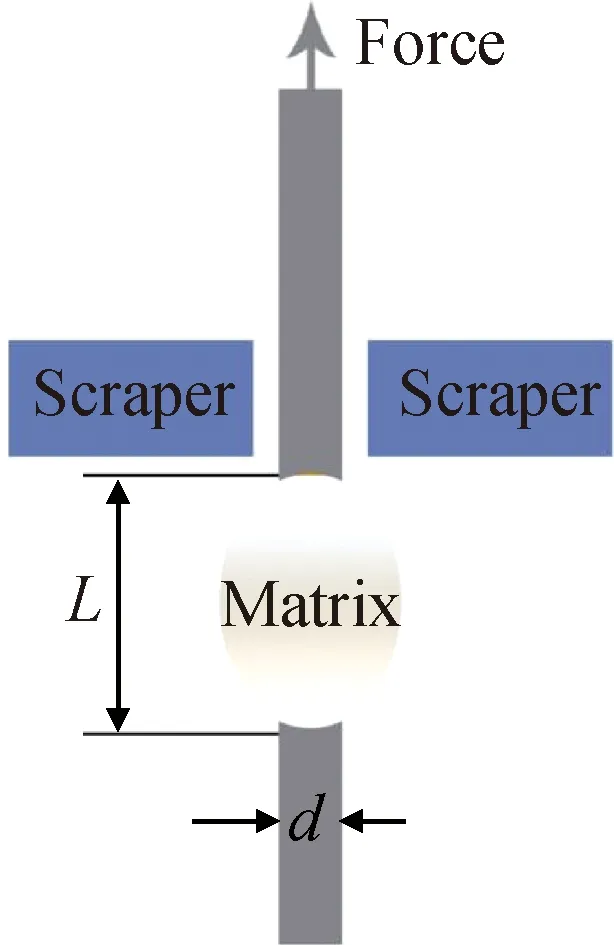

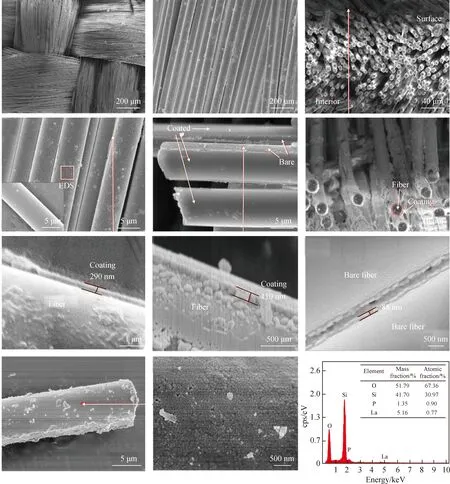

LaPO4涂层的微观结构会对涂层纤维的力学性能产生明显影响。Xu等[51]将硝酸镧与植酸混合得到LaPO4前驱体溶液(编号PAf),将硝酸镧与磷酸和柠檬酸混合制备了另一种LaPO4前驱体溶液(编号CAf),采用非匀相沉淀法在35和90 ℃下将LaPO4前驱体沉积在氧化铝纤维表面,经600 ℃高温处理后得到厚度为500~800 nm的LaPO4涂层,涂层纤维的微观形貌如图15所示。研究了不同前驱体和沉积温度对纤维强度的影响,分析了涂层纤维的强度退化机理。结果表明,在35 ℃下沉积的前驱体可以在纤维表面转化为致密的LaPO4涂层,该致密涂层阻止了高温下生成的有害气体排出,导致纤维强度下降[55-56];而采用植酸前驱体可在90 ℃获得颗粒细小且堆叠松散的LaPO4涂层,该结构的孔洞分布均匀,有利于有害气体的逸出,使涂层纤维具有最高的拉伸强度。通过单纤维拔出测试(示意图如图16所示)发现,90 ℃下由柠檬酸前驱体和植酸前驱体在纤维表面制备LaPO4涂层后,纤维与基体间的界面结合强度分别下降了32.5%和46.7%,纤维与基体实现弱界面结合,有助于提高复合材料的力学性能。

图15 LaPO4涂层纤维的截面形貌[51]Fig.15 Cross-section morphologies of LaPO4 coated fibers[51]

图16 单纤维拔出测试示意图[51]Fig.16 Schematic diagram of single fiber pull-out test[51]

LaPO4涂层的厚度会对涂层编织件的稳定性有显著影响。Tao等[54]以LaNO3和P2O5为原料制备了LaPO4前驱体溶液,采用反复浸渍烧结法在氧化物纤维编织件中制备了厚度为80~300 nm的LaPO4涂层,涂层的微观形貌如图17所示。研究了LaPO4涂层、SiC-SiO2涂层和LaPO4-SiC-SiO2涂层对氧化物纤维编织件柔韧性的影响,其典型力-挠度曲线和氧化物纤维编织件测试前后的照片如图18所示。研究发现,具有LaPO4涂层的氧化物纤维编织件刚度有所增加,但增加的程度很小。这说明LaPO4涂层对氧化物纤维编织件的柔韧性没有明显影响,且对氧化物纤维编织件的高温脆性有一定的缓解作用。

图17 LaPO4涂层纤维编织件的微观结构Fig.17 Microstructure of LaPO4 coated fiber fabrics

图18 LaPO4涂层纤维编织件的力-挠度曲线及测试后照片[54]Fig.18 Force-deflection curves of LaPO4 coated fiber fabrics and photos of pre-test samples[54]

LaPO4涂层对高温处理后复合材料的力学性能有明显影响。Keller等[57]制备了Nextel 610/LaPO4/Al2O3复合材料,探究了LaPO4涂层对高温处理后的复合材料力学性能的影响。研究发现,不含LaPO4涂层的复合材料在1 200 ℃热处理5 h后拉伸强度下降约70%,复合材料断口几乎没有纤维拔出现象;而含LaPO4涂层的复合材料经热处理后的拉伸强度下降约36.7%,复合材料断口处有明显的纤维拔出现象(见图19),同时发现纤维拔出现象主要出现在涂层、纤维/涂层和涂层/基体界面,这说明LaPO4涂层与纤维和基体结合力较弱。

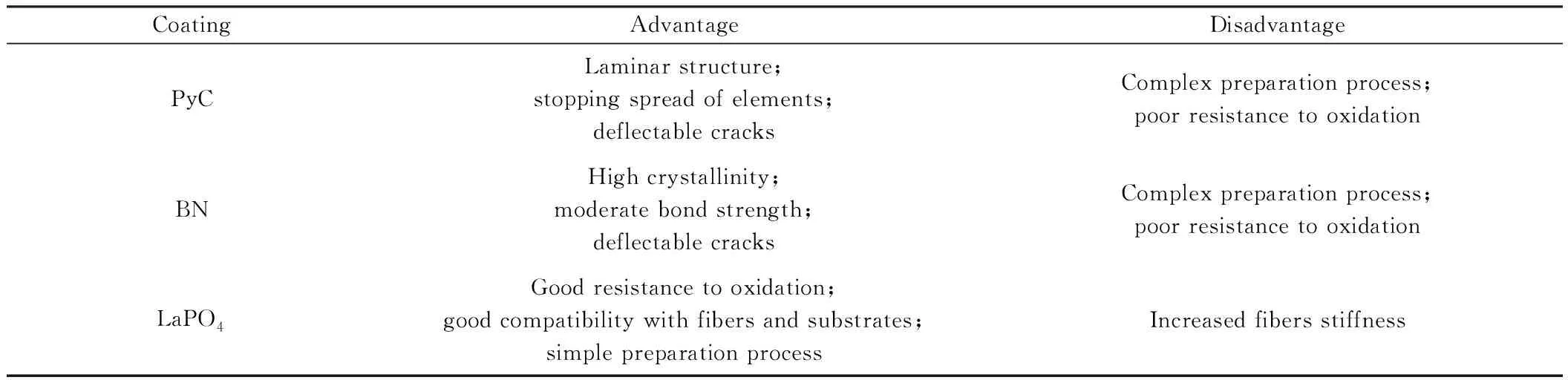

综上所述,PyC涂层和BN涂层均具有层状结构,是复合材料中常用的界面相。当复合材料受到外力时,PyC涂层和BN涂层可通过滑移、解离等机制有效偏转裂纹,提高复合材料的力学性能[44,52]。但涂层制备工艺复杂且抗氧化性能较差,PyC涂层在空气中的温度高于400 ℃即可被氧化,BN涂层在空气中的温度高于850 ℃即被氧化,限制了涂层在Al2O3/Al2O3复合材料中的应用。LaPO4涂层与氧化物纤维和基体相容性好,制备工艺简单、抗氧化性能较好,被广泛用在Al2O3/Al2O3复合材料中。不同涂层的优缺点如表4所示。

表4 不同涂层的优缺点Table 4 Advantages and disadvantages of different coatings

3 Al2O3/Al2O3复合材料的制备工艺

Al2O3/Al2O3复合材料制备工艺的核心是将Al2O3基体引入到Al2O3纤维编织件中,获得高性能Al2O3/Al2O3复合材料,目前常用的制备方法分为固相法和液相法两种[30,58]。固相法制备Al2O3浆料需将浆料浸入Al2O3纤维编织件后进行加压烧结,最终形成复合材料;液相法需制备Al2O3前驱体,使用前驱体浸渍Al2O3纤维编织件,经高温处理将前驱体转变为Al2O3基体,实现复合材料的制备。固相法最常用的制备工艺为浆料-浸渗烧结工艺,液相法最常用的制备工艺为溶胶-凝胶工艺,本节主要对这两种工艺进行详细介绍。

3.1 浆料浸渍-烧结工艺

浆料浸渗-烧结(slurry impregnated sintering, SIS)工艺操作简单、制备周期短,可实现一次成型,有效解决了多次烧结使纤维受损导致复合材料力学性能下降的问题。并且浆料-浸渍工艺可以制备高性能三维结构Al2O3/Al2O3复合材料,有效解决二维Al2O3/Al2O3复合材料层间剪切强度较低的问题。目前浆料-浸渍烧结工艺主要的技术难点有:1) 黏度适中、固含量高、颗粒小的Al2O3浆料制备;2) 能够有效降低基体烧结温度的烧结助剂筛选;3) 复杂异形构件的加压烧结。

梁艳媛等[59]以Nextel 610氧化铝纤维、TM-DAR氧化铝粉体为主要原料,采用预浸料工艺在单向纤维缠绕机上以6 m·min-1的走丝速度和0.5 mm的滚筒平行进度,将氧化铝纤维充分浸渗固含量为50%的水基氧化铝料浆后,在滚筒上缠绕成氧化铝纤维单向带(示意图如图20所示),然后将单向带置于模具中叠层后烧结,获得Al2O3/Al2O3复合材料。该方法制备的复合材料密度为2.83~2.89 g·cm-3,弯曲强度为270.8~386.7 MPa,抗拉强度为166.4~208.2 MPa,力学性能较二维织物涂刷料浆工艺提高了约30%。

图20 单向纤维预浸料制备示意图[59]Fig.20 Schematic diagram of unidirectional fiber prepreg preparation[59]

Liu等[32]以Nextel 610氧化铝纤维三维编织件和α-Al2O3粉体为主要原料,采用浆料浸渍-烧结工艺制备Al2O3/Al2O3复合材料。该方法首先将氧化铝纤维三维编织件在真空条件下浸入Al2O3浆料(固含量40%,质量分数)中4~6 h,然后将浸渍后的氧化铝纤维三维编织件在150 ℃、低压(-0.1 MPa)条件下真空袋压2 h,最后在空气中1 100 ℃烧结1 h,重复5次后制得Al2O3/Al2O3复合材料,制备工艺示意图如图21所示。该方法制得的Al2O3/Al2O3复合材料弯曲强度和断裂韧性分别为(332.4±18.5) MPa和(11.6±0.8) MPa·m1/2,层间剪切强度和跨层拉伸强度分别为(25.4±0.3) MPa和(5.6±1.5) MPa,明显高于二维复合材料。

图21 SIS工艺制备Al2O3/Al2O3复合材料示意图[32]Fig.21 Schematic diagram of SIS process for fabricating Al2O3/Al2O3 composites[32]

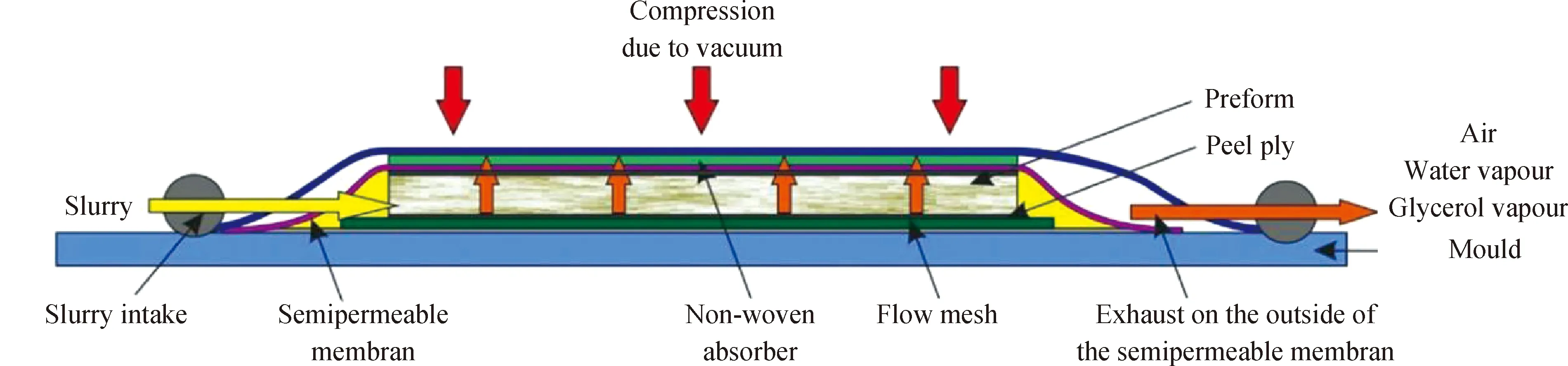

Puchas等[60]通过一种新的浆料浸渍-工艺制备了Al2O3/Al2O3-ZrO2复合材料,该方法采用了真空辅助浆料浸渍的袋中袋设计,工艺流程示意图如图22所示。该工艺的内层为半透膜(可透过气体,不可透过液体)、外层为真空袋;在半透膜和真空袋之间放置有无纺布,防止半透膜与真空袋贴合在一起;纤维编织件位于流动网和半透膜之间。在浸渍之前装置需达到真空状态,随后向半透膜内通入51%~71%(质量分数)的浆料,同时保持装置气压为1~10 mbar(1 mbar=100 Pa),然后用加热板加热到约70 ℃,保温2 h后得到尺寸稳定的复合材料坯体。该装置的优点是半透膜可以透过水蒸气等气体,加快了干燥过程,在制备复合材料坯体时能大幅缩短保温时间。研究表明采用67%的浆料制备的复合材料弯曲强度最高,达到(234±19) MPa。

图22 真空辅助浆料浸渍的袋中袋设计示意图[60]Fig.22 Schematic diagram of bag-in-bag design for vacuum-assisted slurry infiltration[60]

Puchas等[61]以Nextel 610氧化铝纤维织物、Al2O3-ZrO2粉体为主要原料,制备了Al2O3/Al2O3-ZrO2复合材料,其制备工艺流程如图23所示。氧化铝纤维织物经过浸渍、修整、层压、干燥后得到Al2O3/Al2O3-ZrO2复合材料坯体,将其在空气气氛下1 225 ℃烧结2 h制得Al2O3/Al2O3-ZrO2复合材料。该方法制得的复合材料性能优良,平均弯曲强度高达392 MPa。

Débarre等[62]采用单向预浸料工艺,经100 ℃的真空袋压后,在空气中1 200 ℃烧结获得Al2O3/Al2O3复合材料,研究了温度对复合材料力学性能的影响,Al2O3/Al2O3复合材料的拉伸断口如图24所示。研究发现,在800 ℃以下,复合材料的力学性能几乎不受温度的影响;随着温度的升高,在800~1 000 ℃时复合材料断裂方式为塑性断裂,纤维拔出明显;当温度达到1 200 ℃时,复合材料断裂方式为脆性断裂,力学性能接近纯氧化铝陶瓷的力学性能。

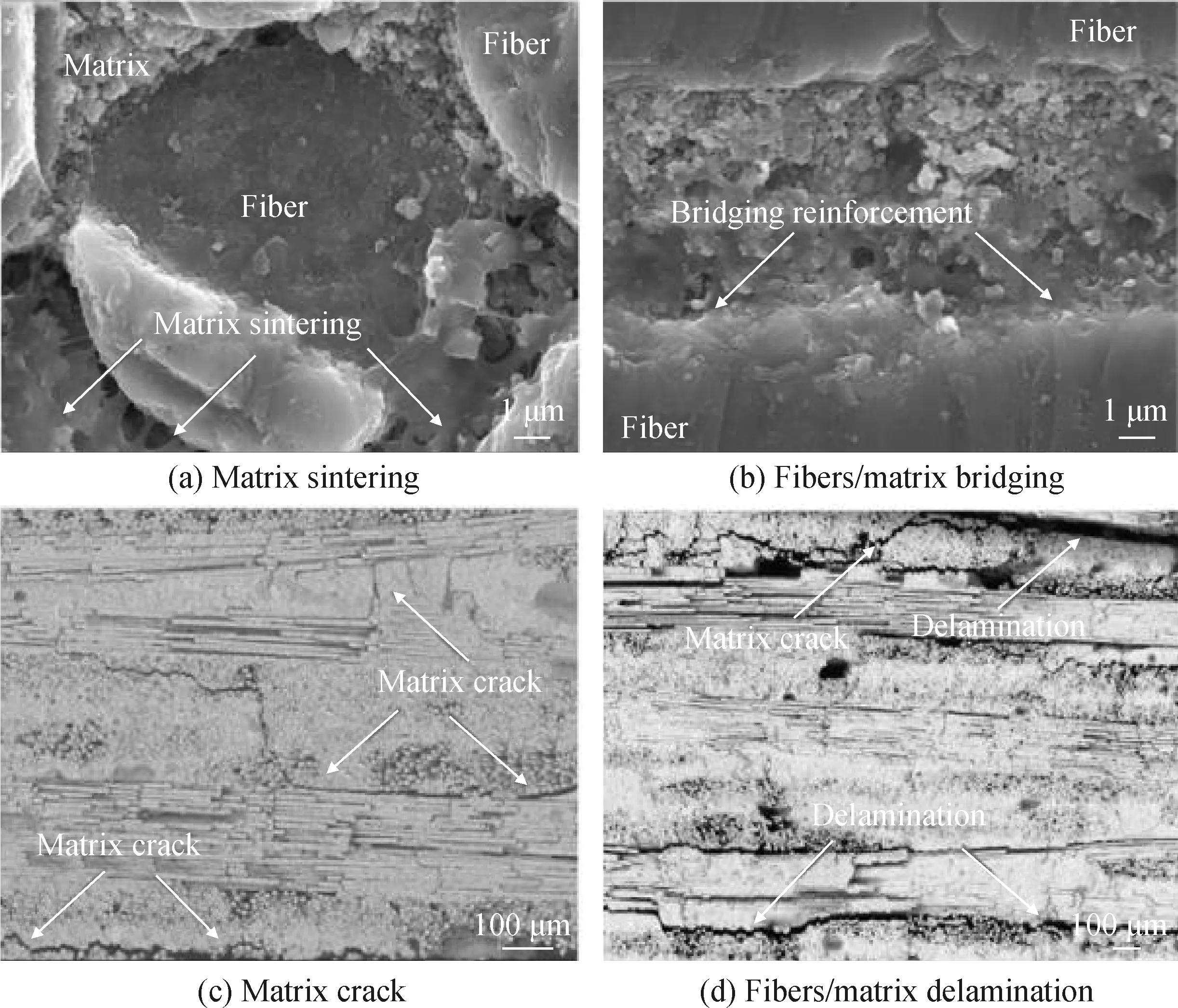

Yang等[63]以Nextel 610氧化铝纤维织物、Al2O3-SiO2-ZrO2粉体为主要原料,采用真空袋压工艺制备了Al2O3/Al2O3复合材料,研究了热时效对Al2O3/Al2O3复合材料循环热冲击行为的影响,热时效Al2O3/Al2O3复合材料循环热冲击后微观结构如图25所示。研究发现,复合材料经500 h热时效后,基体颗粒之间以及纤维与基体的界面处发生了烧结,微裂纹闭合,材料致密度增加。500 h热时效后对复合材料进行8次循环热冲击,发现复合材料主要出现基体微裂纹和纤维-基体分层两种破坏机制。Pirzada等[64]以Nextel 720氧化铝纤维编织件、Al2O3粉体为主要原料,采用150 ℃真空袋压,经1 000~1 200 ℃烧结后制备了Al2O3/Al2O3复合材料,探究了复合材料的高温断裂性能。研究发现在室温和1 100 ℃时,裂纹在垂直于弯曲应力方向的纤维束上扩展。在1 100 ℃时,残余热应力松弛和蠕变效应造成复合材料分层,最终导致材料失效。

图25 热时效Al2O3/Al2O3复合材料循环热冲击后微观结构[63]Fig.25 Microstructure of thermal aged Al2O3/Al2O3 composites after cyclic thermal shocks[63]

3.2 溶胶-凝胶工艺

溶胶-凝胶工艺的原料来源广、成本低、操作简单、技术要求低,是目前使用最广泛的Al2O3/Al2O3复合材料制造工艺[58]。Al2O3溶胶干燥温度和烧结温度都较低,避免了多次高温使复合材料性能下降。但溶胶-凝胶工艺耗时较长,通常需要10次以上循环才可实现复合材料的致密化。目前溶胶-凝胶工艺主要的技术难点为高陶瓷转化率Al2O3溶胶的制备。

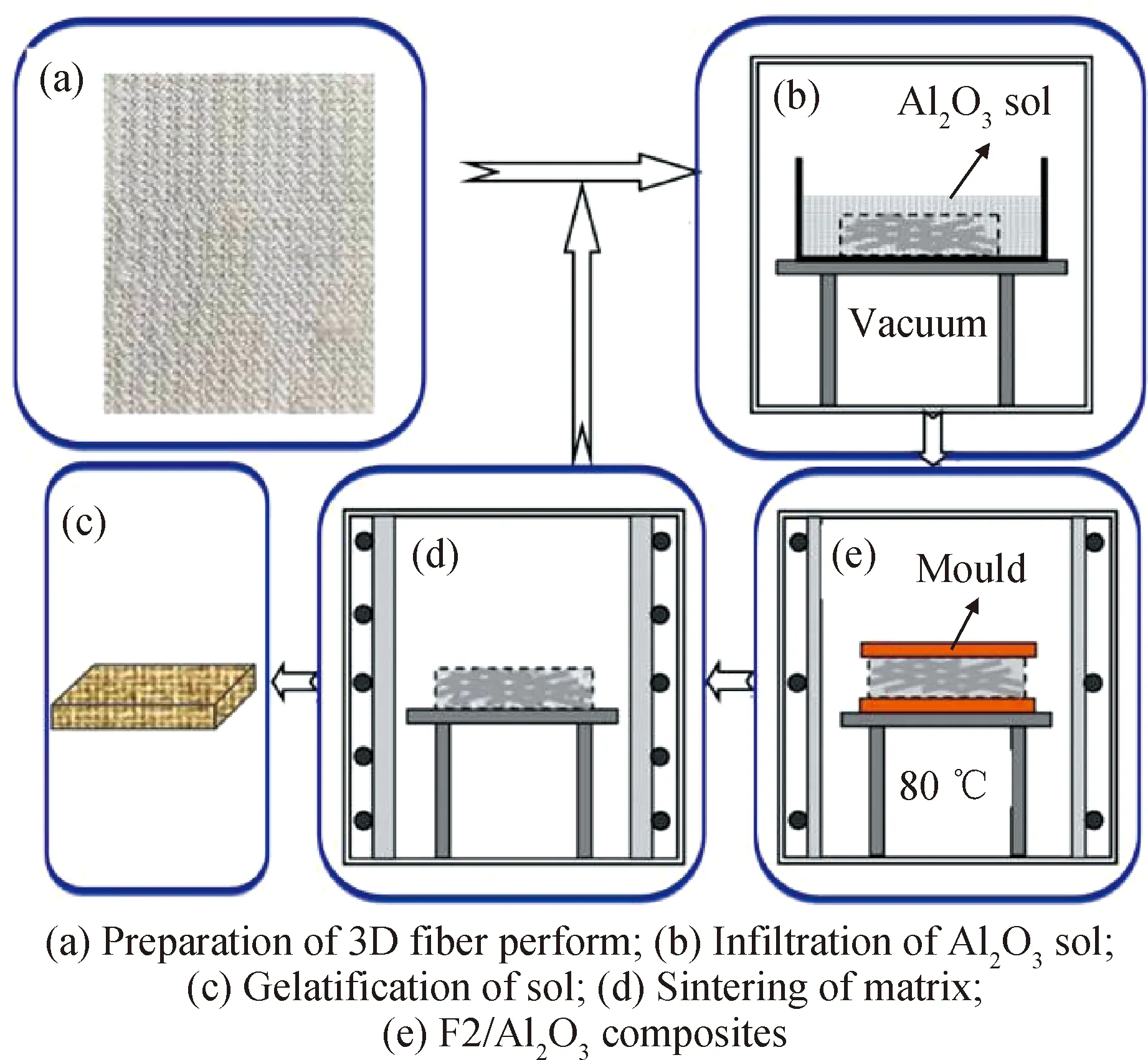

姜如[35]以F2氧化铝纤维、Al2O3溶胶为主要原料,采用溶胶-凝胶法制备了Al2O3/Al2O3复合材料,所用Al2O3溶胶的性质如表5所示,制备路线如图26所示。该方法首先对氧化铝编织件进行不少于6 h氧化铝溶胶的浸渍,随后在200 ℃干燥6 h使溶胶凝胶化,最后在600~1 200 ℃烧结0.5 h使溶胶无机化,循环浸渍-干燥-烧结步骤,直至复合材料增重低于1%。不同温度制备的Al2O3/Al2O3复合材料的力学性能如表6所示,从表中可以看出800 ℃制备的复合材料力学性能较优,1 000 ℃制备的复合材料中纤维已受损,导致复合材料强度下降;1 200 ℃制备的复合材料界面反应导致界面结合增强,同时F2纤维的力学性能显著下降,二者导致复合材料力学性能下降。

图26 溶胶-凝胶法制备Al2O3/Al2O3复合材料示意图[35]Fig.26 Schematic diagram of Al2O3/Al2O3 composites prepared by sol-gel method[35]

Zhu等[65]以Nextel 610氧化铝纤维、Al2O3溶胶为主要原料,采用溶胶-凝胶法制备了Al2O3/Al2O3复合材料,所用凝胶的性质如表7所示。该方法首先用Al2O3溶胶充分浸渍Al2O3纤维预制件6 h,然后在200 ℃干燥6 h使Al2O3溶胶凝胶化,最后将干燥的Al2O3纤维预制件在空气中900~1 400 ℃烧结1 h,重复12次,最终制得尺寸为250 mm×250 mm×3 mm的Al2O3/Al2O3复合材料。通过测试不同烧结温度制备的Al2O3/Al2O3复合材料力学性能后发现,在1 200 ℃以下制备的复合材料具有典型的韧性断裂特征,1 200 ℃以上制备的复合材料呈脆性断裂,1 100 ℃制备的复合材料弯曲强度最高,约为150 MPa。

表7 文献[65]中所使用Al2O3溶胶的基本性质Table 7 General properties of Al2O3 sol in Ref.[65]

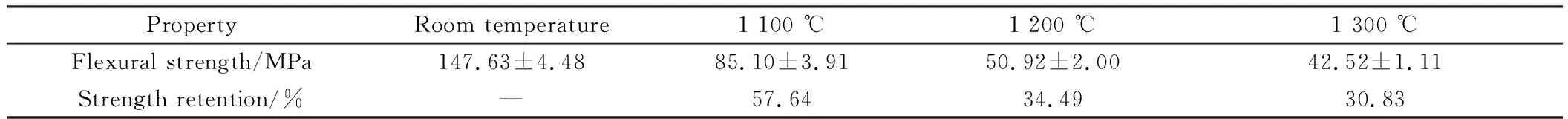

Xiang等[66]也采用上述原料和方法制备了Al2O3/Al2O3复合材料,探究了复合材料的高温力学性能和抗热震性能。研究发现复合材料的高温弯曲强度随温度升高而急剧下降,1 300 ℃时的弯曲强度保留率仅有30.83%,但其抗热震性能较好,在1 300和1 500 ℃下进行50次热震试验后,复合材料的弯曲强度分别为124.34和93.04 MPa,强度保留率分别为84.22%和63.02%。Al2O3/Al2O3复合材料在不同温度下的高温弯曲强度如表8所示,1 300和1 500 ℃不同循环次数热震试验后的弯曲强度和模量如表9所示。

表8 Al2O3/Al2O3复合材料在不同温度下的高温弯曲强度[66]Table 8 High-temperature flexural strength of Al2O3/Al2O3 composites at different temperatures[66]

表9 1 300和1 500 ℃不同循环次数热震试验后Al2O3/Al2O3复合材料的弯曲强度和模量[66]Table 9 Flexural strength and modulus of Al2O3/Al2O3 composites after thermal shock tests with different cycles at 1 300 and 1 500 ℃[66]

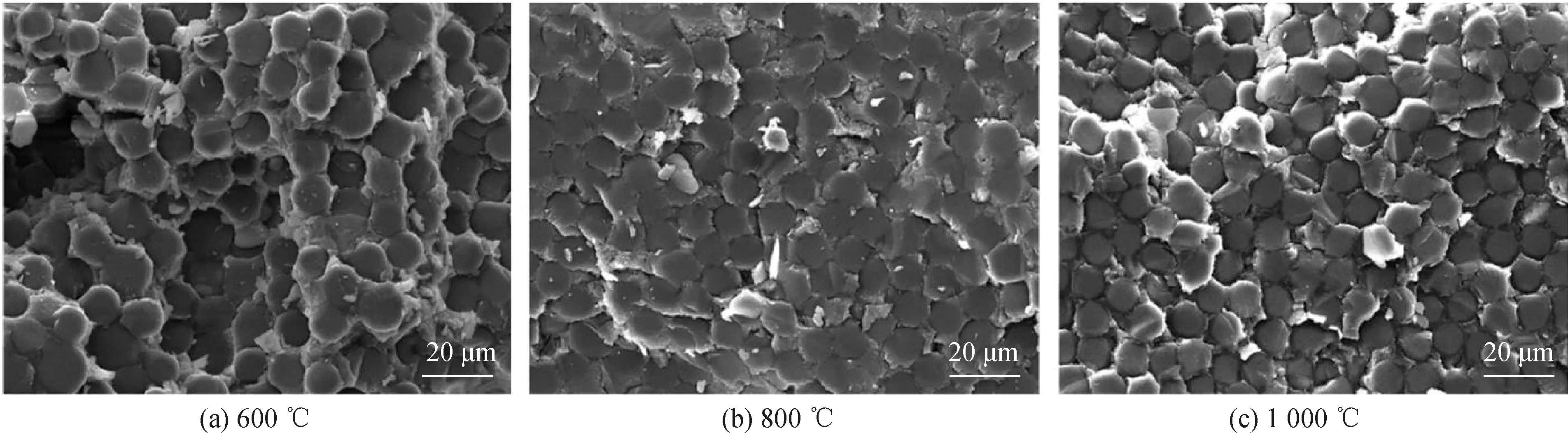

Wang等[67]以Al2O3纤维、Al2O3溶胶和SiO2溶胶为原料制备了Al2O3/莫来石复合材料,探究了不同制备温度下复合材料的力学性能。研究发现,随着制备温度的升高复合材料的弯曲强度先下降后上升,非晶莫来石和非晶SiO2相对提高复合材料的力学性能作用较小。当制备温度为600 ℃时,莫来石基体的莫来化程度较低,主要由SiO2相承担载荷,复合材料的弯曲强度为91 MPa;当制备温度升高至800 ℃时,莫来石基体的莫来化程度提高,基体中SiO2相减少,复合材料的弯曲强度下降至71 MPa;当制备温度升高至1 000 ℃时,复合材料基体由高结晶度的莫来石组成,复合材料的弯曲强度略提高,为78 MPa。不同温度制备的Al2O3/莫来石复合材料微观结构如图27所示。

图27 Al2O3/莫来石复合材料的微观结构[67]Fig.27 Microstructure of Al2O3/mullite composites[67]

综上所述,浆料浸渍-烧结工艺和溶胶-凝胶工艺是目前Al2O3/Al2O3复合材料最常用的制备工艺。浆料浸渍-烧结工艺制备周期较短,有效解决了复合材料经多次高温处理后力学性能下降的问题,但浆料浸渍-烧结工艺制备温度较高,导致复合材料力学性能下降。溶胶-凝胶工艺制备温度较低、工艺简单,但制备周期较长,复合材料通常需要进行10次以上热处理,对复合材料的力学性能有很大影响。不同制备工艺的优缺点如表10所示。

表10 不同制备工艺的优缺点Table 10 Advantages and disadvantages of different preparation processes

4 结语与展望

Al2O3/Al2O3复合材料具有高比强度、高比模量、耐高温和抗氧化等特性,在航空航天等领域有广阔的应用前景。国外对Al2O3/Al2O3复合材料的研究起步较早,目前已经进入工业化应用阶段,而国内由于受限于氧化铝纤维原材料,对Al2O3/Al2O3复合材料的研究起步较晚。近几年国内大力开展Al2O3/Al2O3复合材料的研究,取得了明显进展。对于该领域的下一步研究有如下展望:

1)自主研发高性能氧化铝纤维。纤维作为增强体,是复合材料不可或缺的一部分。目前最常用的氧化铝纤维是由美国3M公司研发的Nextel系列氧化铝纤维,其力学性能优异,大大提高了Al2O3/Al2O3复合材料的性能。但其价格昂贵、进口受限,在一定程度上限制了我国Al2O3/Al2O3复合材料的研究。因此我国接下来应聚焦于与Nextel 610、Nextel 720氧化铝纤维性能相当的国产氧化铝纤维的研究。

2)优化复合材料制备工艺。我国目前已经实现Al2O3/Al2O3复合材料的制备,主要制备工艺为浆料浸渍-烧结工艺和溶胶-凝胶工艺。但浆料浸渍-烧结工艺制备温度较高,溶胶-凝胶工艺制备周期过长,且所制备的Al2O3/Al2O3复合材料性能较低,不能满足航空航天等领域的工程化应用。为了进一步推动Al2O3/Al2O3复合材料的发展,我们应优化现有的Al2O3/Al2O3复合材料制备工艺,在低温、低成本的条件下实现高性能Al2O3/Al2O3复合材料的制备。

3)制备复杂形状Al2O3/Al2O3复合材料。复杂形状Al2O3/Al2O3复合材料的制备是Al2O3/Al2O3复合材料工程化应用的前提,这对纤维的性能和复合材料的制备工艺等都提出了更高的要求,而目前我国在复杂形状Al2O3/Al2O3复合材料的制备方面研究较少。为了加快Al2O3/Al2O3复合材料的工程化应用进程,我们应在发展氧化铝纤维和优化Al2O3/Al2O3复合材料制备工艺的同时,注重复杂形状Al2O3/Al2O3复合材料的制备。