固废复合材料灌浆料复合试验设计、力学性能及微观结构分析

2023-12-01张会芳龚琳洋任娅娜黄建国颜政伟张占超刘伟杰魏文博

张会芳,龚琳洋,任娅娜,黄建国,寇 斌,颜政伟,张占超,刘伟杰,魏文博

(1.河北建筑工程学院土木工程学院,张家口 075051;2.河北省装配式建筑与地下工程技术创新中心,张家口 075051;3.张家口建设发展集团有限公司,张家口 075000;4.张家口建设投资集团有限公司,张家口 075000;5.张家口市住房和城乡建设局,张家口 075001)

0 引 言

随着城市化进程的加快和人们生活水平的提高,我国出现了越来越多的固体废弃物,不仅占用土地资源,还对环境造成污染,因此如何高效、高质量处理固体废弃物亟待研究[1]。由于天然骨料是短期内不可再生资源,随着建筑行业的发展,许多地区出现了天然骨料资源短缺的情况,铁尾矿砂和机制砂代替天然骨料制备混凝土已成为建筑行业的发展趋势。

粉煤灰和矿渣是中国当前排量巨大且最普遍的固体废弃物,众多学者已将粉煤灰和矿渣应用于建材行业。Srinivasamurthy等[2]研究了灰渣比和Na2O含量对粉煤灰/矿渣基碱激发材料浸出行为的影响,发现矿渣会导致水化硅铝酸钙(C-A-S-H)和水化硅铝酸钠(N-A-S-H)凝胶的含量升高,碱激发材料力学性能增强,孔隙率降低。Lyu等[3]对碱激发粉煤灰-矿渣复合胶凝材料的力学性能及微观结构进行了研究,结果表明矿渣含量是影响胶凝材料抗压强度的主要因素,掺入矿渣能提高水化反应速率,细化结构的孔径分布,降低孔隙率。刘沛等[4]对矿物掺合料透水混凝土的微观结构和性能进行分析,发现当复掺或三掺粉煤灰、矿渣和偏高岭土时,混凝土的力学性能优于单掺。戴成宗[5]研究了复掺粉煤灰和超细矿渣对水工膜袋混凝土抗冻性能的试验,结果表明复掺粉煤灰和超细矿渣可以有效提升膜袋混凝土的抗冻性能。刘进等[6]研究了粉煤灰和矿渣对磷酸镁水泥水化进程的影响,发现粉煤灰和矿渣对磷酸镁水泥的水化具有较强的延缓作用,且矿渣的延缓效果更强。另外还有部分学者[7]对利用固废矿化封存二氧化碳进行了研究。张亚朋等[8]比较研究了工业固体废弃物-电石渣、钢渣和粉煤灰3种固废的CO2封存能力,发现固废湿法固碳性能一般优于干法,CO2封存量分别可达613.4、191.9和8.4 g·kg-1。

国内外诸多学者对机制砂和铁尾矿砂的应用进行了探讨和研究。Tan等[9]分析了聚丙烯纤维对机制砂混凝土抗折强度和抗碳化性能的影响,发现不同含量和长度的聚丙烯纤维能不同程度地提高机制砂混凝土的抗折强度,同时降低碳化深度,提高碳化动态弹性模量。何世钦等[10]研究了加载龄期对机制砂自密实混凝土徐变性能的影响,发现增大加载龄期会减小机制砂自密实混凝土的徐变,且机制砂的掺量控制在10%(文中均为质量分数)以内效果较好。王新等[11]对混杂纤维机制砂混凝土的力学性能进行了研究,结果表明随着机制砂取代率的增加,纤维对混凝土抗压强度和弹性模量的增强作用减弱,裂缝扩展时机制砂混凝土的弹性应变能释放率和耗散能转换率均小于天然砂混凝土。

目前,针对粉煤灰、矿渣和铁尾矿砂等固废材料的复配试验已取得了一些进展,但在复掺水泥和固废材料混合三元砂的设计方面仍然存在研究不足的问题。本试验通过设计普通硅酸盐水泥和硫铝酸盐水泥的复掺试验、石英砂-铁尾矿砂-机制砂的三元复合体系复配试验和正交试验等方式,对水泥基灌浆料试件的力学性能进行了研究,该研究有益于提高灌浆料的性能,提高工业废弃物、铁尾矿砂和机制砂的利用率,降低灌浆料的成本,并为多元复合材料的综合利用方向提供新思路。

1 实 验

1.1 胶凝材料

1.1.1 普通硅酸盐水泥和硫铝酸盐水泥

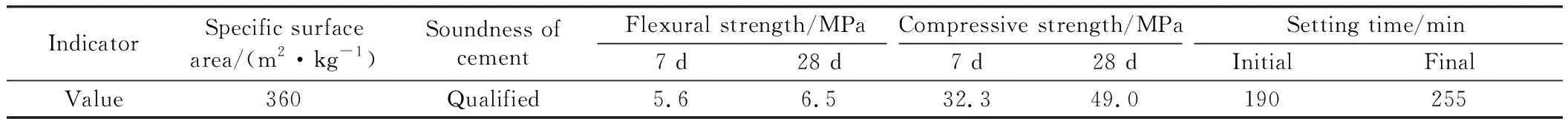

本试验采用的是普通硅酸盐水泥和硫铝酸盐水泥两种,普通硅酸盐水泥采用金隅牌P·O 42.5水泥,硫铝酸盐水泥采用千凌韵微膨胀水泥,水泥性能良好,普通硅酸盐水泥和硫铝酸盐水泥性能指标如表1和表2所示。

表1 普通硅酸盐水泥的性能指标Table 1 Performance indicators of ordinary Portland cement

表2 硫铝酸盐水泥的性能指标Table 2 Performance indicators of sulphate aluminate cement

1.1.2 粉煤灰、矿渣

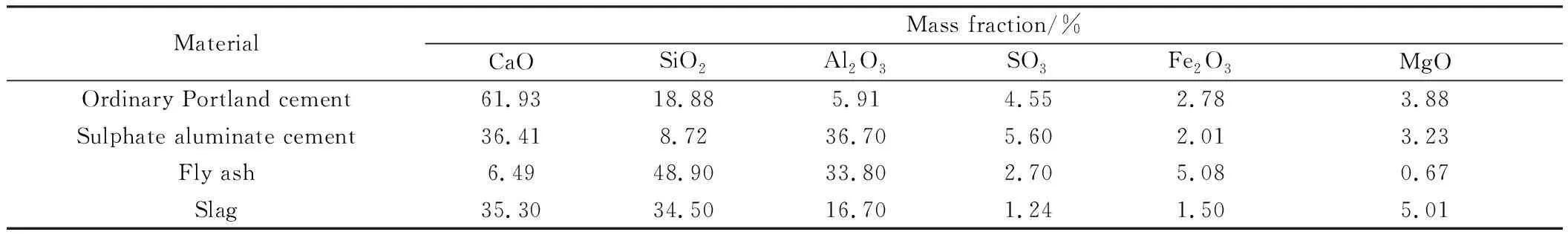

本试验采用Ⅰ级粉煤灰和S95矿渣粉,粉煤灰的性能指标如表3所示,水泥、粉煤灰和矿渣的主要化学组成如表4所示。

表3 粉煤灰的性能指标Table 3 Performance indicators of fly ash

表4 水泥、粉煤灰及矿渣的主要化学组成Table 4 Main chemical composition of cement, fly ash and slag

1.2 细骨料

本试验细骨料采用石英砂、铁尾矿砂和机制砂,选用张家口宣化铁矿厂堆积排放的铁尾矿砂,铁尾矿砂的性能指标如表5所示。石英砂、机制砂和铁尾矿砂经过筛分后进行颗粒级配,细骨料颗粒级配如图1所示。

图1 细骨料颗粒级配Fig.1 Fine aggregate particle gradation

表5 铁尾矿砂的性能指标Table 5 Performance indicators of iron tailings sand

1.3 外加剂

本试验采用的外加剂包括聚羧酸减水剂、聚乙二醇消泡剂和UEA型膨胀剂。

1.4 试验设计

1.4.1 复配水泥试验设计

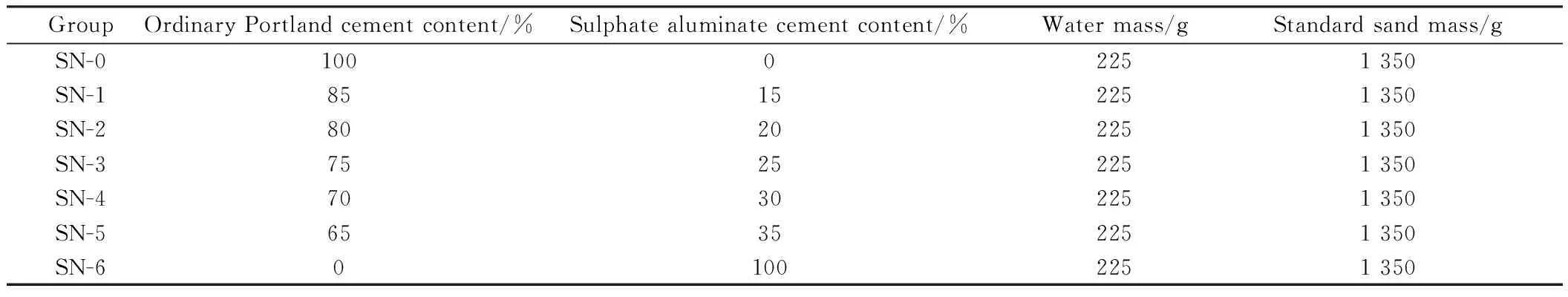

通过调整普通硅酸盐水泥和硫铝酸盐水泥的质量比,提高灌浆料试件早期强度。试验使用的细骨料为标准砂,不添加外加剂。当硫铝酸盐水泥取代量为水泥质量的0%、15%、20%、25%、30%、35%、100%时,测定灌浆料试件性能,复配水泥试验组编号为SN-0~SN-6,配合比设计如表6所示。

表6 普通硅酸盐水泥和硫铝酸盐水泥复配试验配合比Table 6 Mix ratio of ordinary Portland cement and sulphate aluminate cement in composite test

按照表6所示配合比将原材料混合均匀,制备40 mm×40 mm×160 mm的水泥胶砂试块,放入标准养护箱中养护24 h后脱模,将成型的试件放入水箱中养护至龄期7和28 d后,分别进行力学性能检测。

1.4.2 复配砂试验设计

本试验的细骨料采用的是石英砂-铁尾矿砂-石灰石机制砂三元复合体系,为了达到高强度,细骨料主要使用石英砂,且为了保证强度,石英砂的占比控制在70%。胶凝材料按照复配水泥试验结果最优比例掺入并进行复配砂试验,该试验主要通过调整铁尾矿砂和石灰石机制砂的质量比,设计三元砂复配试验,试验组编号为SY-0~SY-6,具体配合比如表7所示。

表7 石英砂-铁尾矿砂-机制砂复配试验配合比Table 7 Mix ratio of quartz sand-iron tailings sand-manufactured sand in composite test

1.4.3 正交试验设计

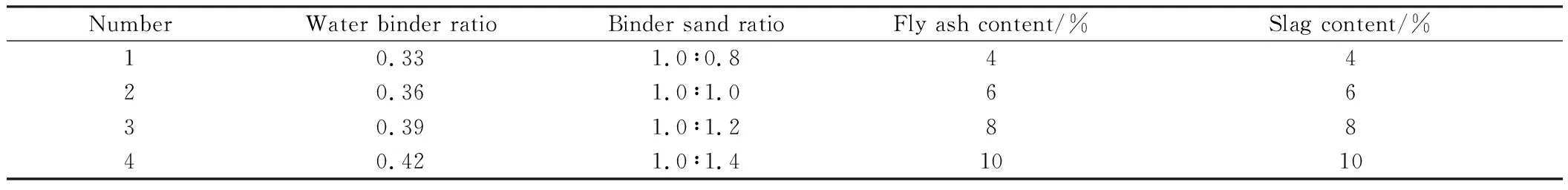

在复配水泥试验和复配砂试验结果的基础上进行正交试验设计。选取水胶比、胶砂比、粉煤灰掺量和矿渣掺量四个因素,每个因素取四个水平,选用L16(44)正交表进行16组试验,具体如表8所示。

表8 正交试验因素及水平Table 8 Orthogonal test factors and levels

1.5 试验方法

按照《水泥基灌浆材料应用技术规程》(GB/T 50448—2015)[12]和《水泥基灌浆材料》(JC/T 986—2018)[13]等标准进行搅拌,制备40 mm×40 mm×160 mm的棱柱体试块并进行养护,按照标准《水泥胶砂强度检验方法》(GB/T17671—2021)[14]进行抗折强度和抗压强度试验测定,在标准养护箱养护24 h后拆模,继续通过水养护至测试龄期。采用X射线衍射仪(X-ray diffractometer, XRD)对灌浆料试件进行物相分析,扫描起始角度为5°,终止角度为80°,每步间隔0.02°,每步停留0.5 s[15]。通过扫描电子显微镜(scanning electron microscope, SEM)观察灌浆料试件的微观形貌,本试验的扫描电子显微镜使用SE2探测器,加速电压为3 kV,工作距离为7.9~8.9 mm。

2 结果与讨论

2.1 复配水泥试验结果分析

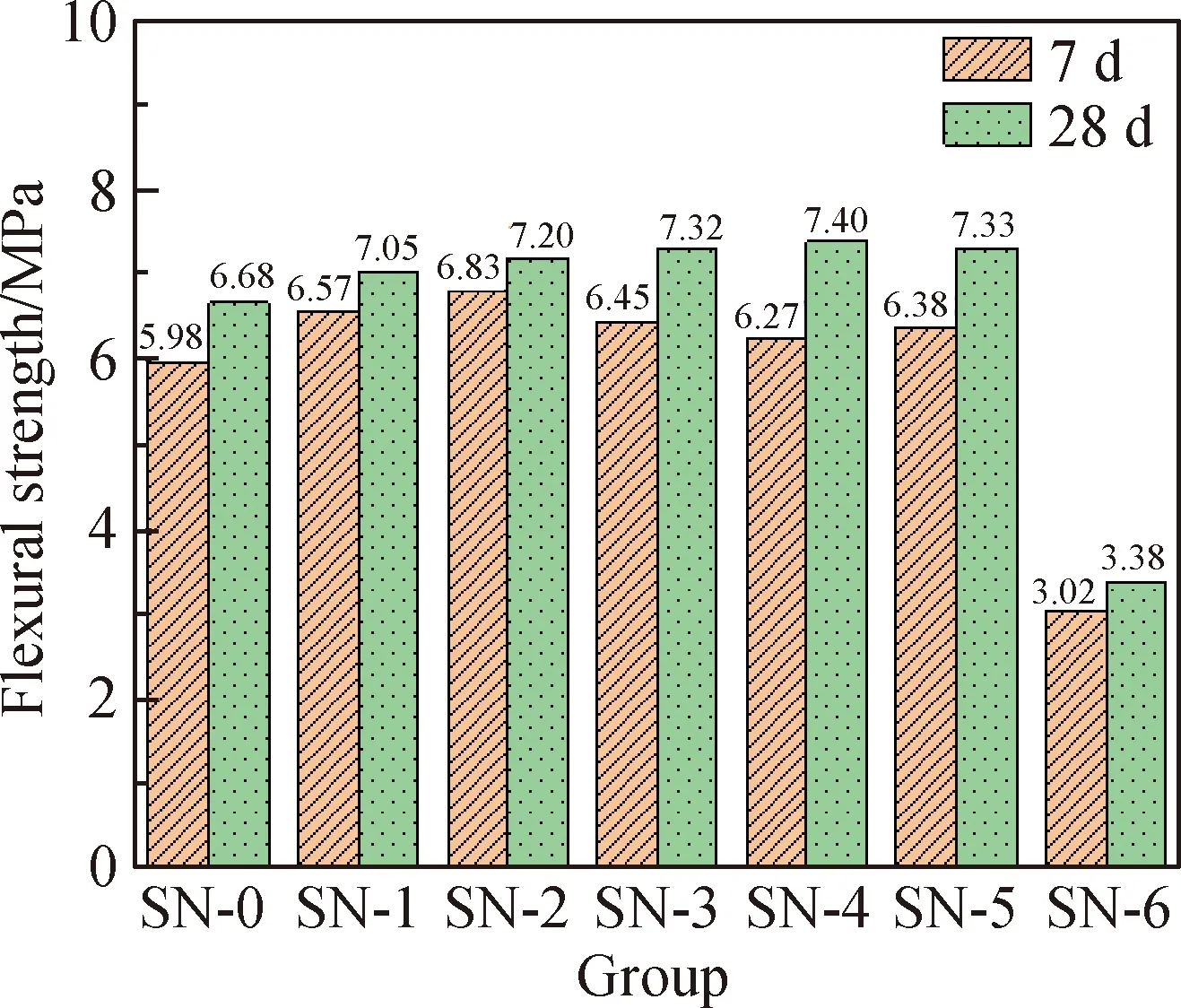

根据表6中复配水泥的试验设计,得到复配水泥的抗折、抗压强度,图2、图3分别为普通硅酸盐水泥和硫铝酸盐水泥复配试验的抗折强度和抗压强度试验结果。

图2 普通硅酸盐水泥和硫铝酸盐水泥复配试验的抗折强度Fig.2 Flexural strength of ordinary Portland cement and sulphate aluminate cement in composite test

图3 普通硅酸盐水泥和硫铝酸盐水泥复配试验的抗压强度Fig.3 Compressive strength of ordinary Portland cement and sulphate aluminate cement in composite test

从图2中可以看出,硫铝酸盐水泥的掺入使灌浆料试件7和28 d抗折强度都得到了一定程度的提升,随着硫铝酸盐水泥掺量的增加,其28 d抗折强度逐渐升高,当硫铝酸盐水泥的掺量达30%时,抗折强度达到最高。从图3中可以看出,随着硫铝酸盐水泥掺量的增加,抗压强度先降低后升高再降低,当硫铝酸盐水泥掺量增加至20%时,灌浆料试件7和28 d抗压强度达到最高值。随着硫铝酸盐水泥熟料的增加,水泥中的硅酸二钙(C2S)含量有所提高,但由于无水硫铝酸钙(C4A3S)迅速水化,水泥内部部分C2S反应生成硅酸三钙(C3S),并且随着硫铝酸盐水泥掺量的增加,AFt和凝胶形成量增大,水化反应速度加快。虽然SN-2的抗压强度略低于纯普通硅酸盐水泥灌浆料试件的强度,但综合抗折强度、早期抗压强度和28 d抗压强度,发现SN-2的力学性能较好,故选择该组的比例(普通硅酸盐水泥和硫铝酸盐水泥的比例为4∶1)进行后续试验。

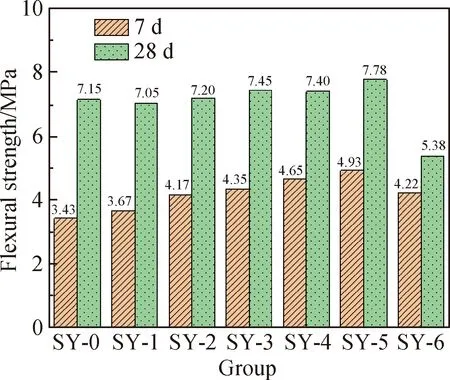

2.2 复配细骨料试验结果分析

图4、图5分别为石英砂-铁尾矿砂-机制砂复配试验的抗折强度和抗压强度试验结果。从图4中可以看出:石英砂、机制砂和铁尾矿砂三种砂复掺能提高灌浆料试件的抗折强度,石英砂单掺机制砂或单掺铁尾矿砂会降低灌浆料试件的抗折强度;随着铁尾矿砂掺量的增加,抗折强度逐渐升高,其中SY-5的抗折强度最高。从图5看出,随着铁尾矿砂掺量增加,抗压强度先升高后降低,其中SY-2的抗压强度最高,即铁尾矿砂掺量为10%、机制砂掺量为20%时,试件28 d抗压强度达到最大值。由于机制砂和铁尾矿砂棱角分明,颗粒表面相对粗糙,能提供更好的黏合度,随着机制砂和铁尾矿砂掺量的增加,试件的抗压能力更强。但机制砂的坚固性较差,且砂中含有石粉,拌合黏滞阻力增大,会降低试件的强度和流动度,故需把机制砂和铁尾矿砂的掺量控制在合理范围内。综合抗折强度和抗压强度,细骨料选择石英砂、铁尾矿砂和机制砂的质量比为7∶1∶2。

图4 石英砂-铁尾矿砂-机制砂复配试验的抗折强度Fig.4 Flexural strength of quartz sand-iron tailings sand-manufactured sand in composite test

图5 石英砂-铁尾矿砂-机制砂复配试验的抗压强度Fig.5 Compressive strength of quartz sand-iron tailings sand-manufactured sand in composite test

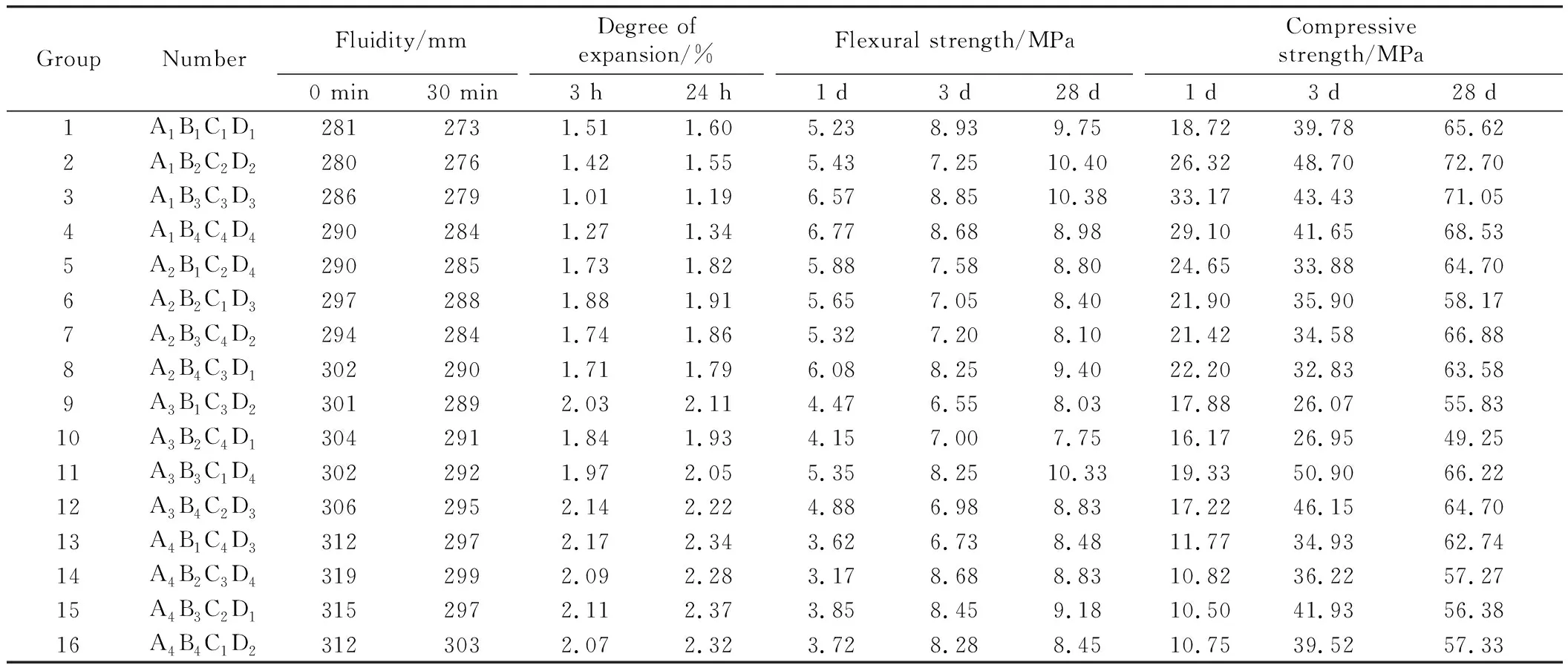

2.3 正交试验结果分析

综合复配水泥试验、复配砂试验和表8的正交试验设计,得到正交试验结果,如表9所示,正交试验流动度测试结果和膨胀度测定结果,如图6、图7所示。

图6 正交试验流动度测试结果Fig.6 Orthogonal test results of fluidity

图7 正交试验膨胀度测定结果Fig.7 Orthogonal test results of degree of expansion

表9 正交试验结果Table 9 Orthogonal test results

从图6中可以看出,正交试验中16个试验组的流动度均满足不小于260 mm的要求。随着试件中水分的增加,水分在试件中起到一定填充作用,减少水泥颗粒之间的摩擦,提高浆体的流动度,试件的流动度随水胶比的增大而提高;但是小部分水在浆体中替代了部分水泥颗粒并起到填充作用,能降低试件的抗折、抗压强度,随着水胶比的增大试件的强度逐渐降低,16个试验组的膨胀率都满足大于0.1%的要求。随着膨胀率的增大,试件内部空隙增大、裂缝增加,直接导致灌浆料试件强度降低。灌浆料试件的膨胀系数越小,内部缝隙越小,结构也更密实。

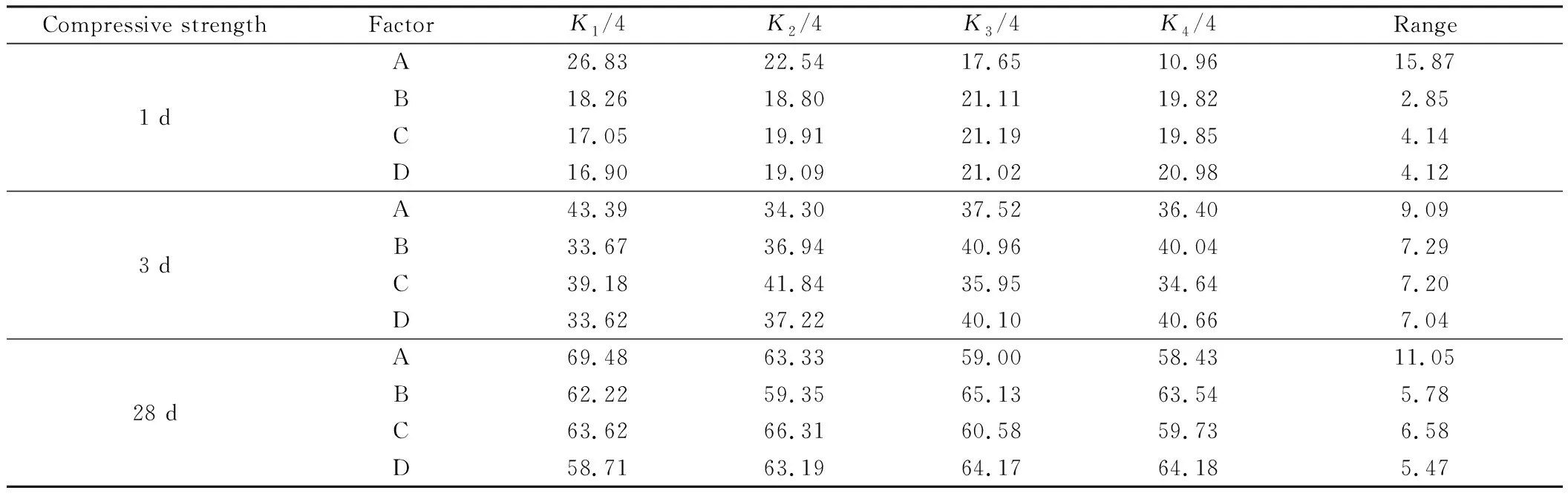

根据正交试验结果,对试件的抗压强度进行极差分析,正交试验的性能指标为抗压强度值,如表10所示。

表10 正交试验极差分析Table 10 Orthogonal experiment range analysis

正交试验极差指标越大,表示该因素对试验指标的影响程度越大。从表10极差一栏可以看出:对1 d抗压强度影响程度从大到小依次为水胶比、粉煤灰掺量、矿渣掺量和胶砂比;对3 d抗压强度影响程度从大到小依次为水胶比、胶砂比、粉煤灰掺量和矿渣掺量;对28 d抗压强度影响程度从大到小依次为水胶比、粉煤灰掺量、胶砂比和矿渣掺量。

根据28 d抗压强度试验数据,对比表中每个因素下K1/4~K4/4的数据发现:水胶比的K1/4数值最大,即水胶比为0.33时试件的抗压强度最好;胶砂比的K3/4数值最大,即胶砂比为1.0∶1.2时试件的抗压强度最好;粉煤灰掺量的K2/4数值最大,即粉煤灰掺量为6%时试件抗压强度最好;矿渣掺量的K4/4的数值最大,即矿渣掺量为10%时试件抗压强度最好,即正交试验的最优水平组合为A1B3C2D4。

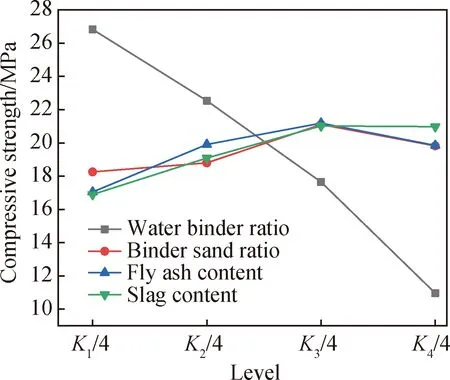

水泥和水接触产生水化反应,水泥颗粒开始分解并释放熟料中的化合物。当化合物溶解到一定程度时开始发生胶凝化反应,浆体逐渐硬化形成水泥石。在水化反应初期,钙矾石(AFt)的生成速度非常快,生成的AFt包裹在未反应的C2S等物质的表面,导致反应速率降低。图8为正交试验的1 d抗压强度极差分析。结合表10和图8可以看出:随着水胶比增大,试件1 d抗压强度逐渐降低;胶砂比、粉煤灰掺量和矿渣掺量对1 d抗压强度的影响趋势相同,即随着比例或掺量增加,强度先升高后降低。图8中每个因素的最高点对应的横坐标为该因素下最优水平,1 d抗压强度最佳因素水平组合为A1B3C3D3,即水胶比为0.33、胶砂比为1.0∶1.2、粉煤灰掺量为8%、矿渣掺量为8%时试件1 d抗压强度最高。

图8 正交试验的1 d抗压强度极差分析Fig.8 Range analysis of 1 d compressive strength in orthogonal test

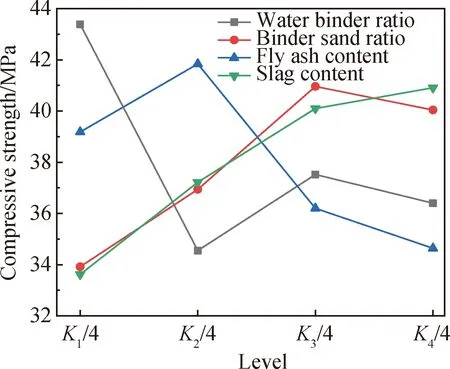

图9为正交试验3 d抗压强度极差分析。从图9中可以看出:随着水胶比增大,试件3 d抗压强度先降低后升高再降低;随着水胶比增大,抗压强度先升高后降低;随着粉煤灰掺量的增加,抗压强度先升高后降低,由于粉煤灰的火山灰反应速度比较缓慢,灌浆料试件的收缩变形和开裂风险降低;由于水化反应的加速进行,试件的早期强度发展速率增加,抗压强度随矿渣掺量的增加逐渐增大。最佳因素水平组合为A1B3C2D4,即水胶比为0.33、胶砂比为1.0∶1.2、粉煤灰掺量为6%、矿渣掺量为10%时,试件3 d抗压强度最高。

图9 正交试验3 d抗压强度极差分析Fig.9 Range analysis of 3 d compressive strength in orthogonal test

在灌浆料试件水化反应过程中,C2S和C3S生成C-S-H凝胶和氢氧化钙(CH),CH浓度达到饱和并析出;水化反应形成的C-S-H凝胶不溶于水,以胶体微粒状态析出;水化铝酸钙(C-A-H)和CH反应生成C-S-H凝胶;水泥中的石膏和C-A-H反应生成AFt。图10为正交试验28 d抗压强度极差分析。从图10中可以看出,随着水胶比增大,试件中的自由水含量增加,在试件内部取代水泥颗粒起到一定支撑作用,导致试件28 d抗压强度逐渐降低。随着胶砂比逐渐增大,抗压强度先降低后升高再降低,随着胶砂比的增大,胶凝材料的相对含量逐渐升高,为水化反应提供的反应物质浓度升高,增加水化反应速率,水化产物增多,一定程度上能提高试件的强度;但随着胶砂比的增大,砂含量降低,当细骨料含量下降过多时,试件内部起支撑作用的砂量不足,直接导致试件强度降低,故要对胶砂比进行控制。随着粉煤灰掺量的增加,抗压强度先升高后降低;随着矿渣掺量的增加,抗压强度逐渐上升。粉煤灰和矿渣的加入能消耗部分自由水,降低试件的流动度,且粉煤灰和矿渣的加入能降低水化热。综上所述,最佳因素水平组合为A1B3C2D4,即水胶比为0.33、胶砂比为1.0∶1.2、粉煤灰掺量和矿渣掺量分别为6%和10%时,试件的28 d抗压强度最高。

图10 正交试验28 d抗压强度极差分析Fig.10 Range analysis of 28 d compressive strength in orthogonal test

2.4 微观分析

2.4.1 X射线衍射分析

图11为正交试验16个试验组水化反应28 d的XRD谱。从图11可以看出,正交试验16个试验组的XRD谱大致相同。水化反应主要的水化产物包括C-A-H凝胶、石英(SiO2)、AFt、C2S、C3S、C4A3S和CH等,CH主要是由C2S和C3S的水化反应生成的。随着水化反应的进行,C4A3S被逐渐消耗。试件在25°~35°出现宽峰,即在水化反应生成C-S-H凝胶和N-A-S-H凝胶等物质,这些凝胶的产生能使试件的抗折、抗压强度得到提升。

图11 正交试验中16个试验组水化28 d 的XRD谱Fig.11 XRD patterns of 16 experimental groups after hydration 28 d in orthogonal test

2.4.2 扫描电子显微镜分析

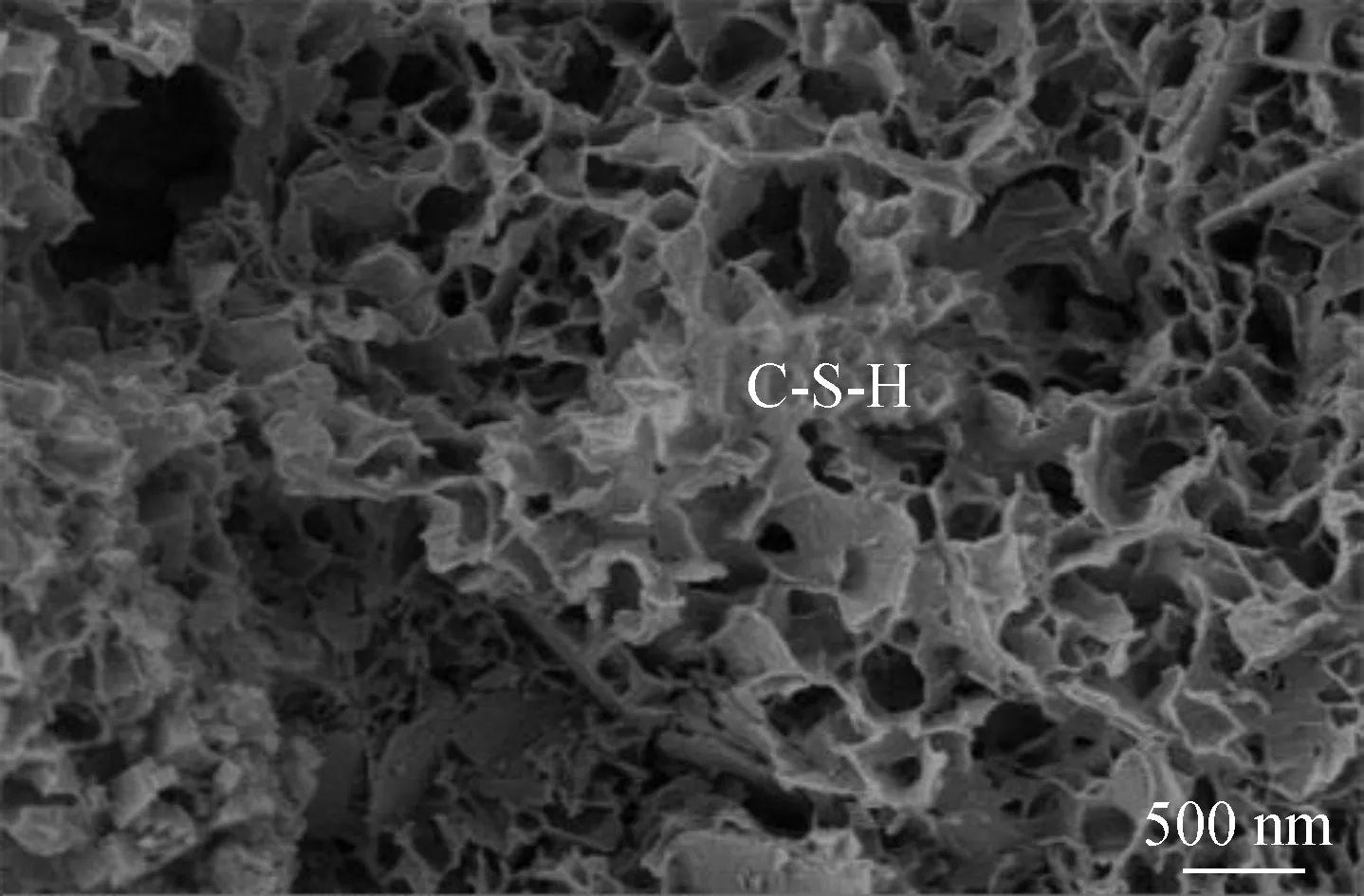

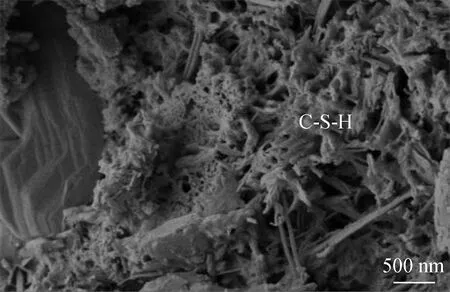

图12~图18为正交试验部分试验组28 d试件的SEM照片。图12和图13分别为正交试验1组和2组灌浆料试件的微观结构。从图12和图13中可以看出,正交试验中1、2组的水化反应都生成了较多C-S-H凝胶,C-S-H凝胶占浆体体积的50%~60%,故其为决定浆体性能的主要成分,因此两组试件的实际抗压强度都偏高。试验1组中反应生成的C-S-H凝胶孔隙较大,而试验2组中反应生成的C-S-H凝胶结构更密实且试件中存在部分C4A3S,两者共同作用使试验2组的抗压强度略高于试验1组的强度。

图12 1组SEM照片Fig.12 SEM image of 1 group

图13 2组SEM照片Fig.13 SEM image of 2 group

图14 8组SEM照片Fig.14 SEM image of 8 group

图15 16组SEM照片Fig.15 SEM image of 16 group

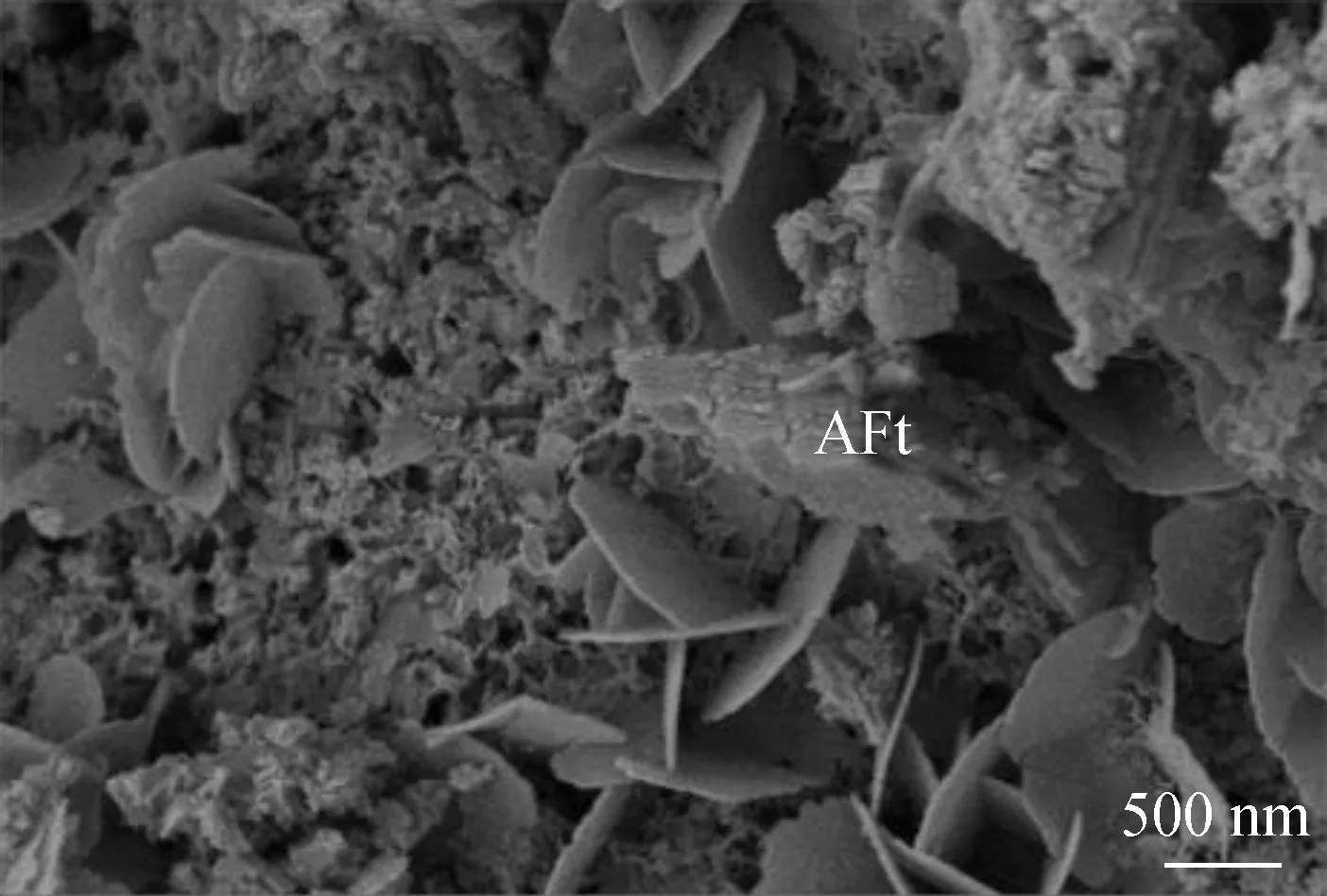

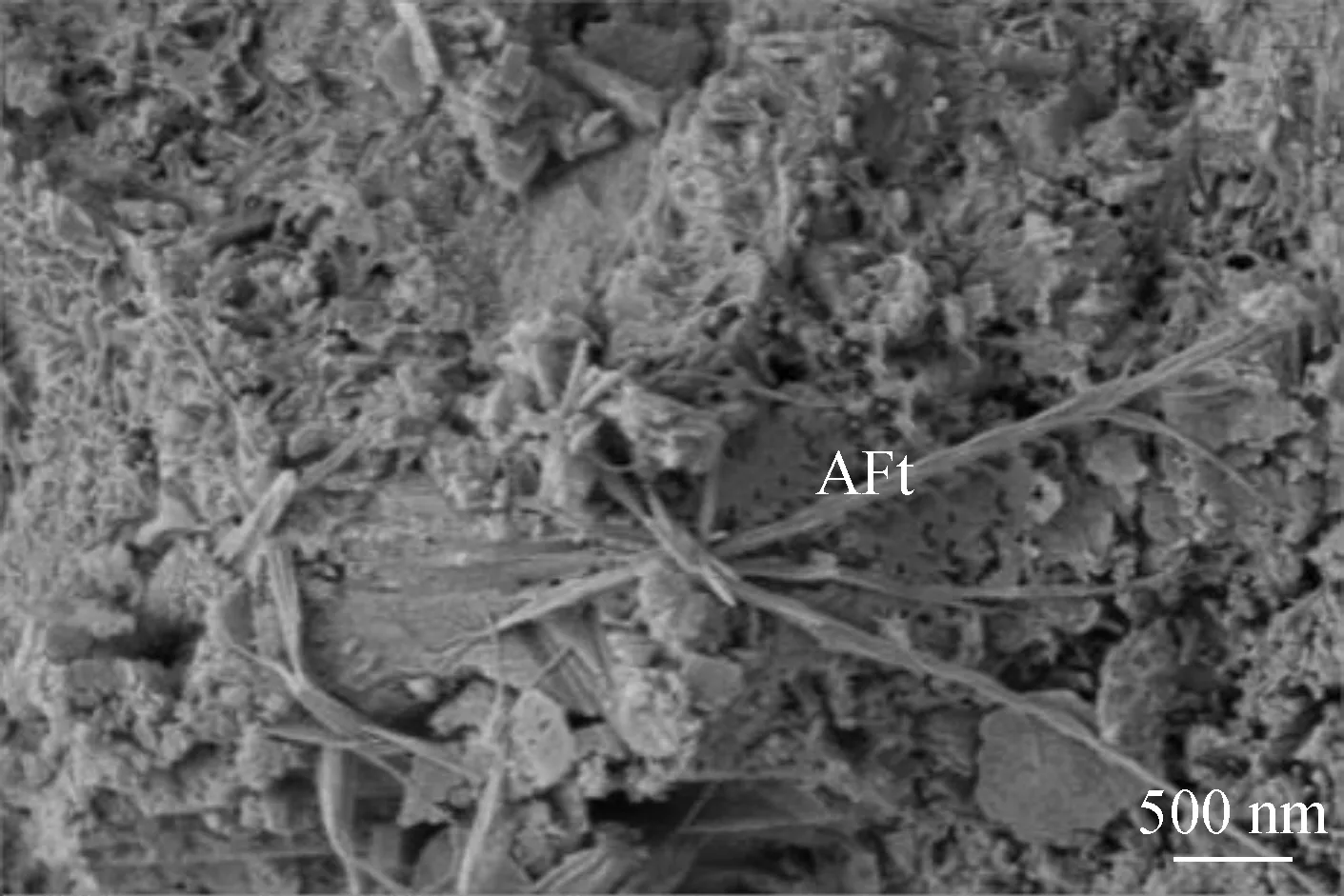

从图14和图15中可以看出,试验8组和试验16组的微观结构中存在两种形态的AFt,这是由于试验8组和试验16组的水胶比存在差异,水胶比对AFt的生长存在显著影响。试验16组的水胶比较大,水泥石结构更加松散,AFt存在生存空间;试验8组的水胶比较小,水泥石的内部结构相对密实,孔隙较小,其中生成AFt的空间更小,晶体反应生成时会产生各向异性生长,从而呈现针状。结合表11中正交试验28 d抗压强度能看出,两组的AFt对灌浆料试件强度的影响差别较大,产生该强度差异的主要原因是水胶比较大的一组会为AFt的生长提供更多空间,但由于试验测试的龄期为28 d,存在试件内部水化反应不完全的问题,且水泥石中CH的产生会降低浆体中Ca2+的含量,从而影响灌浆料试件的强度。

结合表11中正交试验3 d抗压强度指标发现,试验16组的早期强度高于试验8组的抗压强度。这是由于AFt存在溶解度小、强度高、反应速度快等特点,可以提高试件的早期强度,且水化反应生成的水化硫铝酸钙能使混凝土的体积产生一定程度的膨胀,可以抵消掉一部分混凝土的干缩以及化学缩减产生的拉应力,能够起到补偿体积收缩的效果。

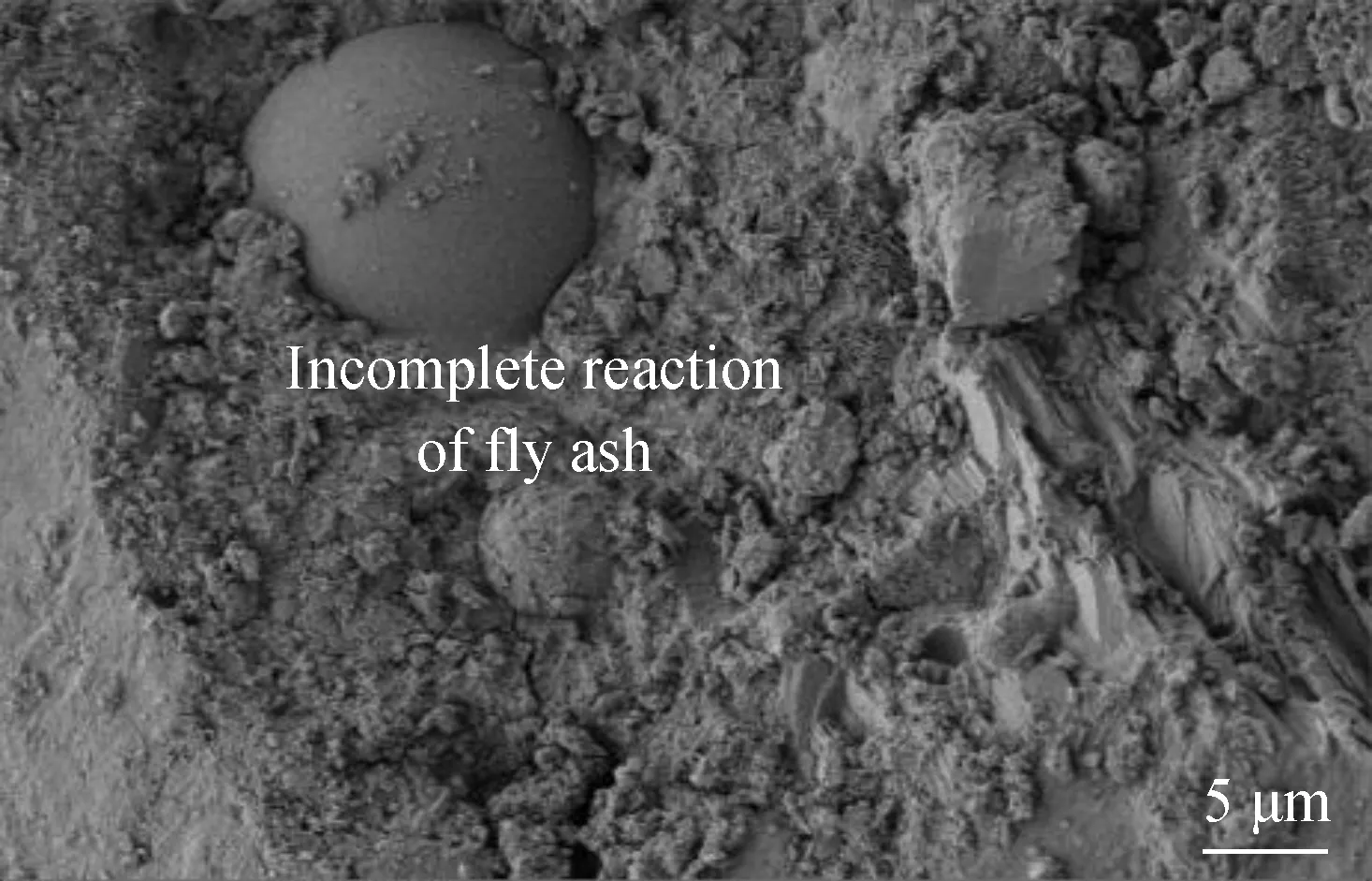

图16、图17分别为正交试验6组和10组灌浆料试件的微观结构。结合表11中试验6组和试验10组中28 d抗压强度发现,相同条件下这两组试件的强度偏低。从图16中可以看出,导致试验6组强度偏低的主要原因是水化反应不完全,存在体积较大及未完全反应的粉煤灰。

图16 6组SEM照片Fig.16 SEM image of 6 group

图17 10组SEM照片Fig.17 SEM image of 10 group

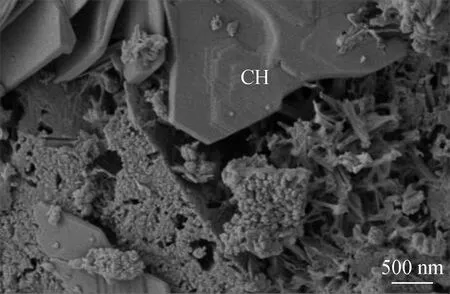

导致试验10组强度偏低的原因是试件中存在较多的CH。在水泥水化反应的过程中,试件在释放热量的同时会产生较多的CH,且CH的生成会消耗浆体中游离状态的Ca2+,直接影响C-S-H凝胶的生成,从而导致灌浆料试件强度降低,性能达不到理想要求。CH微溶于水,试件表面遇水时会导致一小部分CH会移至试件表层,导致表面泛碱发白。

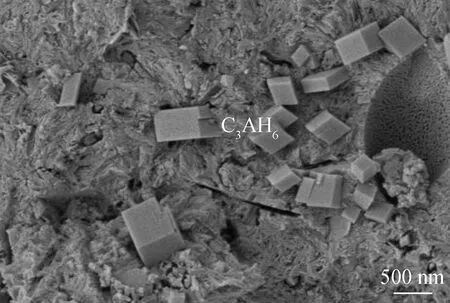

图18分别为正交试验15组灌浆料试件的微观结构。从图18中可以看出,该试件存在较多六水铝酸三钙(C3AH6),C3AH6对灌浆料试件的凝结起主要作用,对灌浆料试件早期的强度影响较大,但水化产物强度较低。

图18 15组SEM照片Fig.18 SEM image of 15 group

3 结 论

1)通过复配水泥试验,硫铝酸盐水泥的加入能提高灌浆料试件的抗折强度和早期抗压强度,综合灌浆料试件7和28 d抗压强度发现,当普通硅酸盐水泥和硫铝酸盐水泥的质量比为4∶1时,灌浆料试件的早强和抗压强度的效果最好。

2)通过复配砂试验,设计了细骨料为石英砂、铁尾矿砂和机制砂的三元复合体系,发现三元砂复合体系能提高灌浆料试件的抗折强度,当石英砂、铁尾矿砂、机制砂的质量比为7∶1∶2时,灌浆料试件28 d抗压强度最高,效果最好。

3)通过正交试验,设计水胶比、胶砂比、粉煤灰掺量和矿渣掺量四个因素,对抗压强度影响程度由大到小为水胶比、胶砂比、粉煤灰掺量、矿渣掺量,通过极差分析得到最佳因素水平组合为A1B3C2D4,即水胶比为0.33、胶砂比为1.0∶1.2、粉煤灰掺量为6%、矿渣掺量为10%时,试件28 d抗压强度最高。

4)通过XRD和SEM检测发现C-S-H凝胶的密实程度会影响灌浆料试件的强度;水胶比的大小对AFt物相有影响,当水胶比较大时,AFt生长空间大,多表现为柱状,当水胶比较小时,AFt生长空间小,多表现为针状;AFt和C3AH6能提高试件的早期强度。