化学钢化玻璃的激光焊接及其机械强度

2023-12-01曾新昌丁原杰刘传亮

曾新昌,丁原杰,刘传亮,陈 凌,叶 舒

(福耀高性能玻璃科技(福建)有限公司,福清 350301)

0 引 言

玻璃材料因优异的光学特性、耐腐蚀性和热力学特性,在传感器、光子器件、生物芯片等高新技术领域都有重要应用[1]。在上述领域中,往往需要把两片玻璃连接起来,业界常用连接技术包含胶合粘接、阳极键合、熔融焊等。胶合粘接因为粘合温度相对较低并且可以灵活地填充不同材料之间的间隙,被应用于粘合不同的材料,例如硅、玻璃等半导体材料及金属材料。然而,随着时间的累积,粘合剂的高分子链受到辐射会释放气体,导致老化现象并对周围环境产生污染[2]。阳极键合是由Wallis[3]率先提出,是一种在相对低温下快速实现强键合的粘结工艺,可以产生牢固而持久的键合,无需粘合剂,然而该工艺要求键合的两种材料热膨胀系数要相似,否则环境温度升高时,材料膨胀量不一样,会产生变形与翘曲。熔融焊是在高温的作用下使物体界面处的材料发生熔化,当温度降低熔化的部分凝固后,两个工件被牢固地焊在一起,但传统熔融焊诱导的热影响区域较大,残余应力较强。近年来,科研人员对玻璃材料的加工做了大量的研究与探索,其中超短脉冲激光因具有加工精度高、热影响区小、效率高等优点而逐渐被应用于玻璃焊接领域。超快激光聚焦在玻璃内部时,会激发多光子电离、雪崩电离等现象,玻璃非线性吸收激光能量并发生熔化,实现玻璃焊接[4]。

日本大阪大学Tamaki等[5]于2005年率先在没有焊接介质的情况下,使用飞秒脉冲激光,实现了两块玻璃的焊接,为玻璃之间的硬焊研究拉开了序幕。2008年,德国Horn等[6-7]将此技术运用到了玻璃与单晶硅的焊接上,通过观察熔融区冷却过程的相位变化,发现激光焦点区材料冷却非常迅速,用时为微秒量级。2011年,日本科研人员[8]研究了玻璃材料的非线性吸收率与激光能量、脉冲频率之间的关系,测试出玻璃对激光的最大吸收率大于90%。2015年,Chen等[9]使用皮秒激光发生器,使激光作用区的玻璃产生热膨胀,成功焊接了上下玻璃间隙为3 μm的样品,实现了非光学接触的焊接。2018年,丁腾等[10]利用高重频飞秒激光器对石英玻璃、钠钙玻璃等进行焊接,分析了焊点圆形空腔的成因,探究了焊接强度与激光功率、频率之间的变化关系,测得最大焊接强度为12.15 MPa。2020年,陈航[11]以皮秒激光为光源,采用快速振荡扫描法成功实现了两块玻璃自然叠放间隙达10 μm的密封焊接,并且采用爆发脉冲模式实现了钠钙/石英玻璃与氧化铝陶瓷和304不锈钢的焊接。此外还深入研究了激光焊接参数对玻璃与不同材料焊接强度的影响规律。

以上均为素片玻璃(未经化学钢化)的激光焊接学术研究试验,对于化学钢化玻璃激光焊接的研究仍较少。现实生活中玻璃的运用往往需要通过化学钢化来提升玻璃本身的强度,进而达到实际应用的可靠性,因此激光焊接化学钢化玻璃在众多领域具有重要的意义,例如建筑真空玻璃领域、轨道交通车窗真空玻璃领域、光伏电池封装领域。特别是真空玻璃,因真空腔与外界有1个大气压力差,玻璃内部的支撑柱需克服压差将两玻璃隔开,应力集中在支撑柱与玻璃接触位置,在风压或冲击载荷作用下玻璃容易发生破裂,所以通过钢化可增加其强度,延长使用寿命[12]。本文利用红外飞秒激光成功实现了化学钢化玻璃之间的焊接,研究了激光功率、激光重复频率、焊接速度对化学钢化玻璃焊接熔融区形貌的影响,并通过机械强度测试,探究了不同参数下玻璃焊接强度的变化。

1 实 验

1.1 材料及制备

本试验所用玻璃均为普通钠钙玻璃,其主要化学成分如表1所示。

表1 钠钙玻璃的主要化学成分Table 1 Main chemical composition of sodium-calcium glass

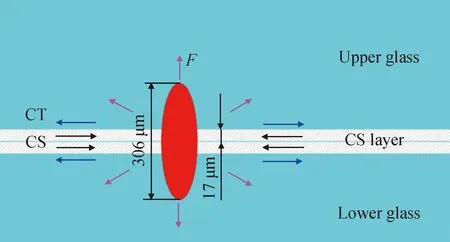

拉伸强度试样的尺寸为98 mm×28 mm×4 mm,由于单条焊线的强度较小,测试误差大,故设定拉伸试验的焊线长度为10 mm,焊线间距为0.2 mm,焊线条数为10条。同理,设定剪切强度试样的尺寸为50 mm×60 mm×4 mm,焊线长度为30 mm,焊线间距为0.2 mm,焊线条数为15条。激光焊接前,使用清洗机把玻璃表面脏污、异物清洁干净。玻璃化学钢化参数:420 ℃条件下保温14 h,化学钢化后表面应力为(compressive stress, CS)644 MPa,应力层深度为(depth of stress layer, DOL)17 μm,中心张应力为(central tensile stress, CT) 2.81 MPa。

1.2 试验条件及方法

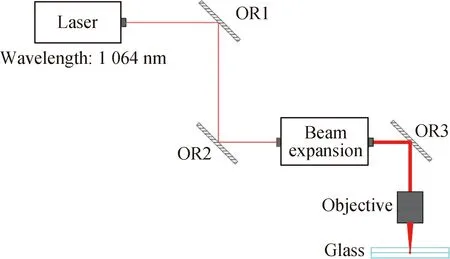

激光焊接系统示意图如图1所示,依照图1搭建激光焊接平台。从激光器发射出的激光束,经反射镜OR1反射进入反射镜OR2,反射镜OR2垂直反射进入2倍扩束镜,被扩束后的激光脉冲经反射镜OR3反射进入物镜,物镜聚焦光斑直径为3 μm,焦深为±1.56 μm。焊接所用的设备为武汉锐科光纤激光股份生产的飞秒激光发生器GS-FIR50,激光波长为1 064 nm,最大功率为50 W,脉冲宽度为600 fs,光束质量M2<1.2,重复频率为100~3 000 kHz。将两片玻璃上下叠放,并使用压紧治具把玻璃贴紧,激光聚焦于上下玻璃交界面附近。玻璃表面应力检测采用日本折原的FSM-6000LE应力仪,焊点形貌采用Keyence 的VHX-6000光学显微镜进行观察。焊接的机械强度采用美特斯工业的CMT5504万能拉伸试验机进行测试。

图1 激光焊接系统示意图Fig.1 Schematic diagram of laser welding system

2 结果与讨论

2.1 化学钢化玻璃激光焊接后焊缝的形貌

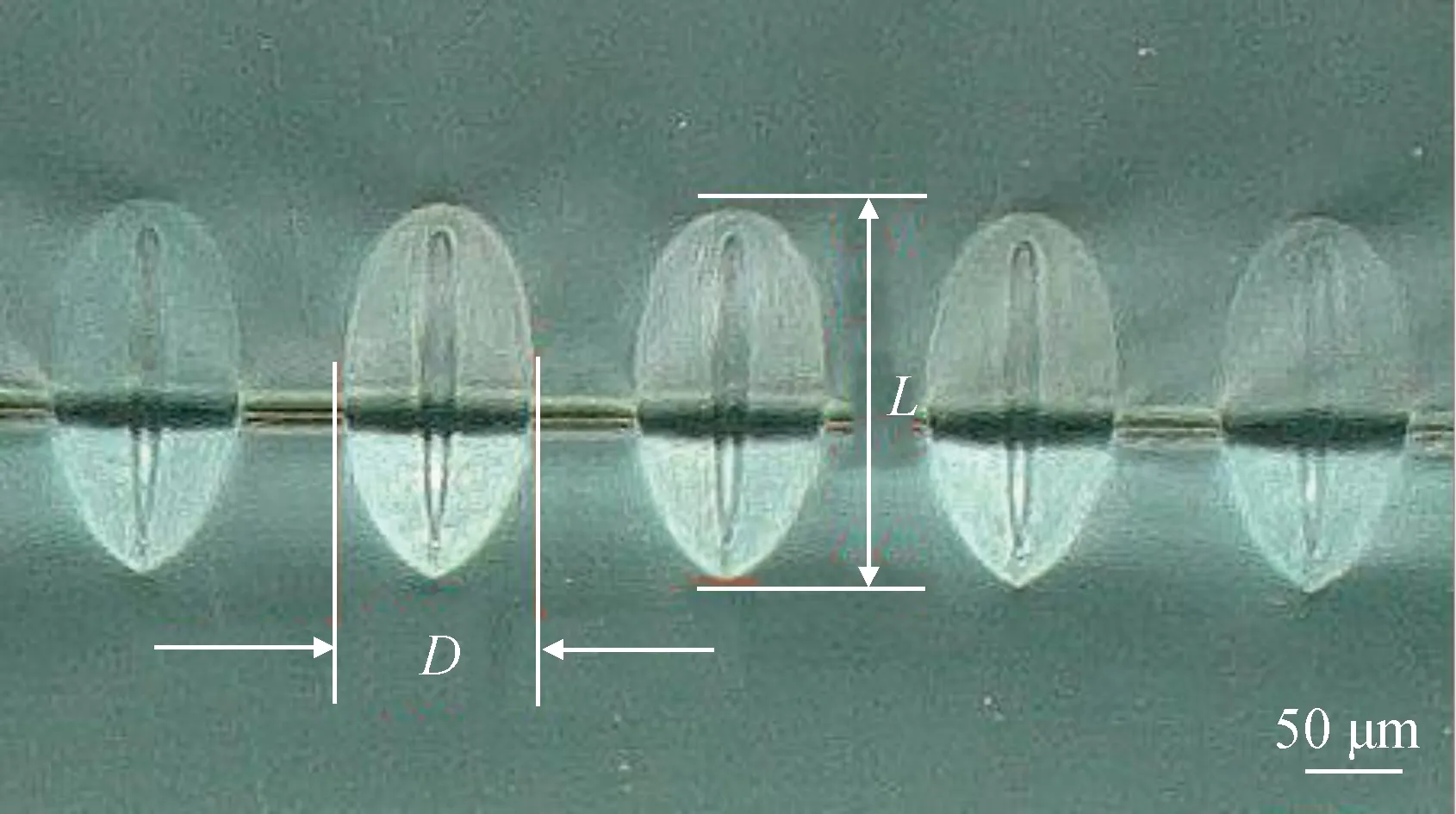

首先利用红外飞秒激光对化学钢化玻璃横向焊接,在每组参数焊接完成后,用切割机纵向切开焊接区域,然后使用砂纸与抛光粉对切开端面进行抛光,砂纸目数从800目、1 500目、2 000 目、5 000 目依次递增,清洗之后在显微镜下观察到的焊缝截面形貌如图2所示。

图2 焊缝截面形貌图Fig.2 Cross-section morphology of welding

可以清晰地看到,激光焊点形状规格,分布均匀,呈现水滴状,贯穿上下玻璃的表面,牢牢地把玻璃连接起来。焊点的高度标记为L,宽度标记为D。当红外脉冲激光聚焦在透明玻璃上时,焦点区域的光电场极高,可以诱导玻璃发生多光子电离、隧道电离、雪崩电离。由于被激发出来的等离子体对脉冲能量吸收强烈,后续光束无法穿透等离子体,从而对激光产生屏蔽效果。激光能量在上方被等离子体大量吸收,使材料温度急速上升,进一步在上方激发出更多的等离子,因此等离子体将从焦点处向激光光源方向移动,直到等离子体上升到激光功率密度无法再维持的高度而终止。

在焊接过程中,等离子体向光源处运动和光束能量纵向分布不均匀等引发周边玻璃烧蚀状况不一致[13],促使焊点形成水滴状形貌。另外,玻璃被激发等离子体的区域通过热传导将能量传递到焦点外,形成外部的熔融改性区。待温度冷却熔融区凝结,玻璃产生永久性的结构变化。内部的等离子体作用区与外部的熔融改性区构成了水滴状双结构作用区[11]。

2.2 不同焊接参数对化学钢化玻璃焊缝的影响

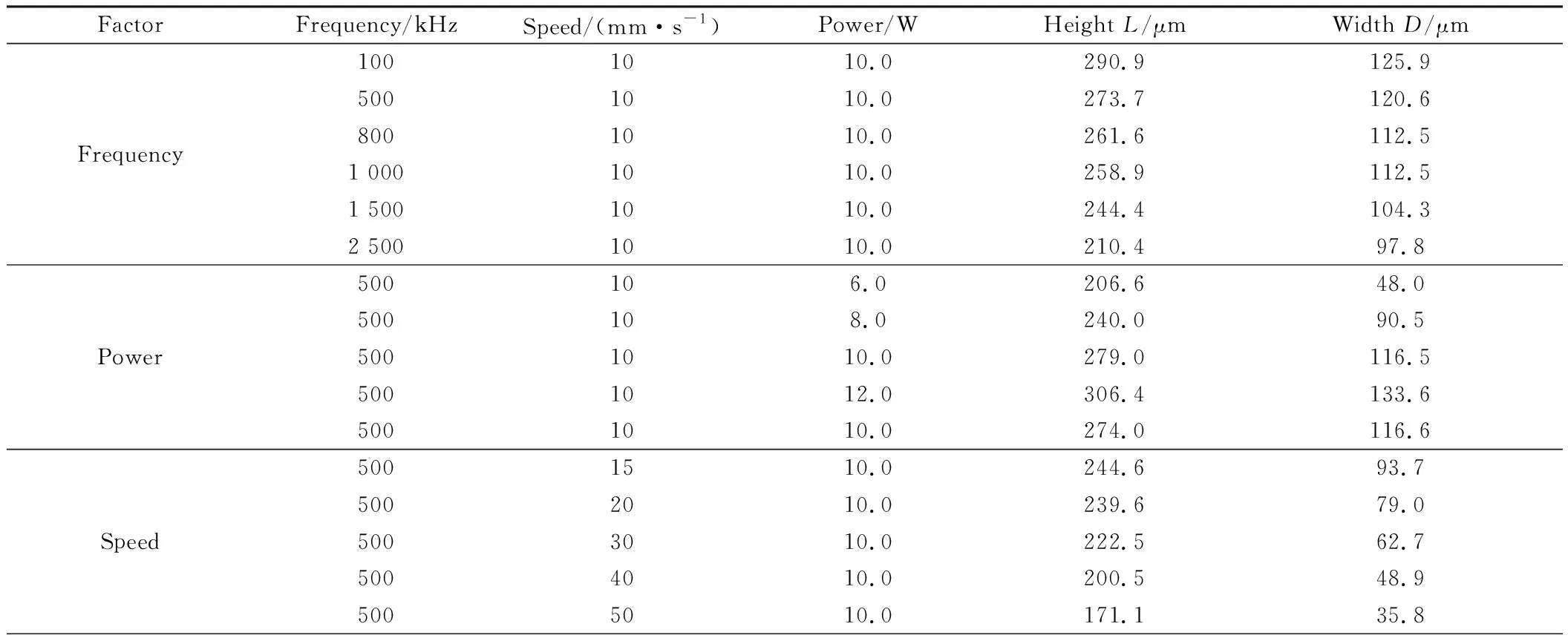

通过调节不同的焊接功率、频率、速度来研究焊接参数对化学钢化玻璃焊缝的影响。利用各参数组合激光焊接后,在显微镜观察到的焊点尺寸如表2所示。

表2 不同参数下化学钢化玻璃激光焊点尺寸Table 2 Laser welding joint size of chemically tempered glass with different parameters

使用Mintab软件对试验数据进行整合,建立宽度D的多元线性回归模型,对模型进行方差分析,并剔除掉对宽度D不显著的项,结果如表3所示。

表3 宽度模型方差分析Table 3 Width model variance analysis

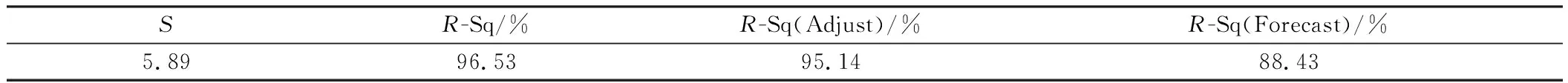

对模型汇总,结果如表4所示。

表4 宽度模型参数汇总Table 4 Width model parameter summary

宽度D的回归方程如式(1)所示。

D=-11.0-0.030 04f-4.805s+24.63p+0.000 007f2+0.046 7s2-0.628 9p2

(1)

式中:f为频率,kHz;s为速度,mm/s;p为功率,W。

P值代表模型与因子的显著水平,Adj SS为组间离差平方和,Adj MS等于Adj SS除以自由度。检验统计量F值足够大,则可以判定因子是显著的。从回归方程显著性检验结果来看,0<α<0.05,说明在α=0.05下,宽度D的回归方程的总效应是显著的。失拟项的P值为0.129,其值大于 0.05,说明失拟不显著,拟合误差小,方程回归性良好。从回归系数检验来看,自变量f、s、p、f2、s2、p2的值都小于0.05,故这6个因子均为显著因子。从回归模型显著性的度量指标来看,决定系数R-Sq值为96.53%,说明自变量可以解释宽度D中96.53%的变异。方差S值为5.89,可以容忍。而R-Sq(调整)为95.14%,二者很接近,模型可靠。综上分析可以得出宽度D的回归方程是显著的,是可以接受的。

依照同样的方式,建立高度L的多元线性回归模型,同样可以得到显著的回归方程,如式(2)所示。

L=-131.4-0.045 93f-2.574s+22.62p+0.000 006f2-0.376 0p2

(2)

同样用上述方法进行分析,可以得出高度L的回归方程是显著的,是可以接受的。

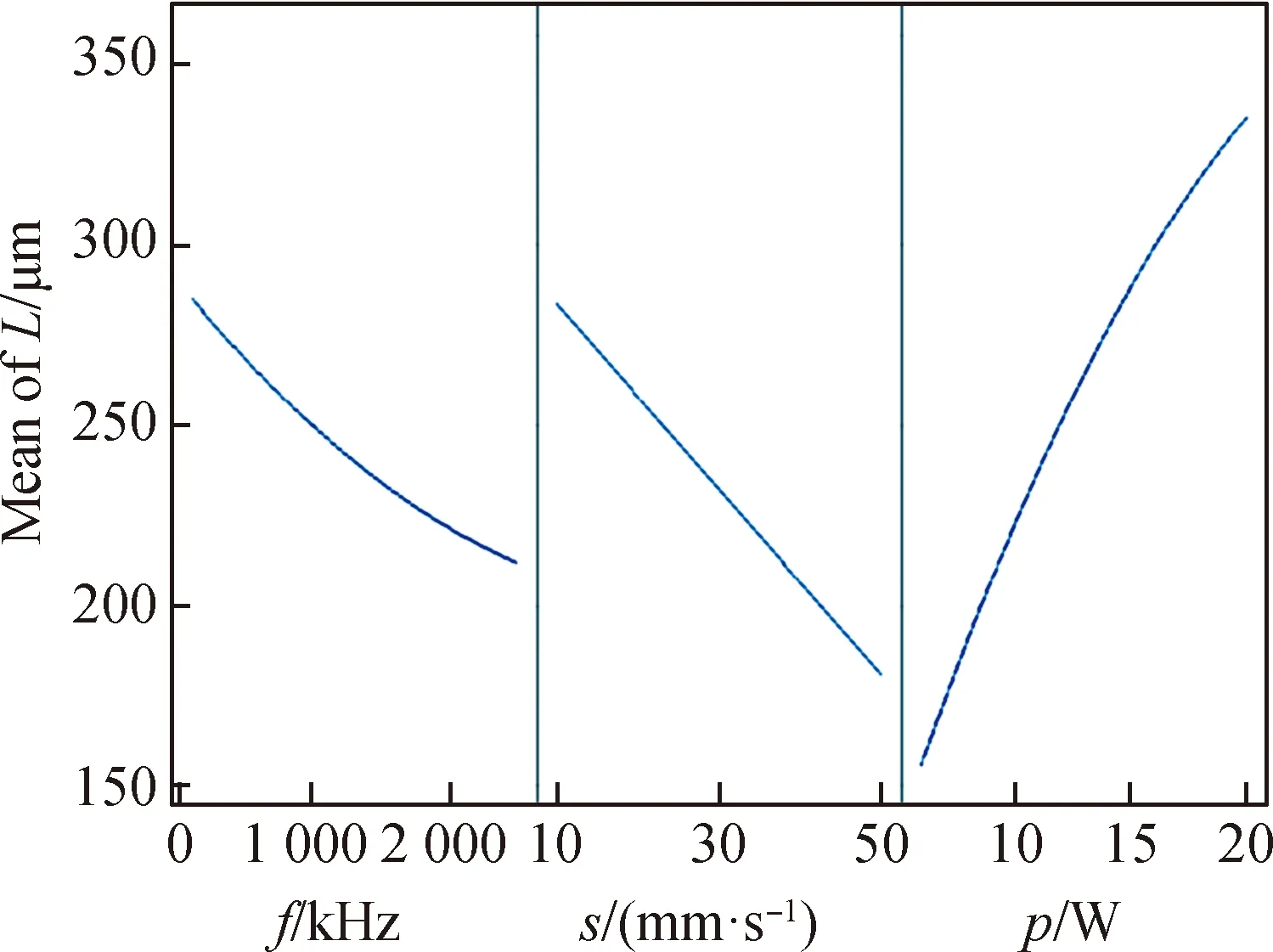

基于上述的回归方程,可以得到高度和宽度的主效应图,如图3、4所示。焊点的高度L和宽度D与材料对激光的非线性吸收率相关,而非线性吸收率与重复频率、单脉冲能量、扫描速度等密切相关[14]。由图3、4可以看出,当功率及速度不变时,随着焊接频率增加(100~2 500 kHz),焊点的高度L和宽度D都逐渐缩小,说明频率增加,虽然材料接收的脉冲数增多,但激光的单脉冲能量降低,与玻璃的相互非线性效应减弱,因此焊接熔融区域尺寸也随之减小。

图3 高度主效应图Fig.3 Height main effect diagram

图4 宽度主效应图Fig.4 Width main effect diagram

固定功率及频率不变,随着焊接速度增加(10~50 mm/s),焊点的高度L和宽度D都逐渐缩小。说明速度增加,焊接区单位面积接收的脉冲数和激光总能量减小,导致被激发到导带中的自由电子减少,多光子电离、雪崩电离作用降低,从而使得激光焦点区域的等离子体数量和能量吸收减小[15],相应的焊接熔融区域尺寸缩小。

固定速度及频率不变,随着激光功率增加(6~20 W),焊点的高度L和宽度D都逐渐增大,说明随着功率密度的增加玻璃通过非线性吸收的激光能量就越多,被激发到导带中的自由电子自然增多,雪崩电离的贡献就越大,相应的焊接熔融区域尺寸越大。

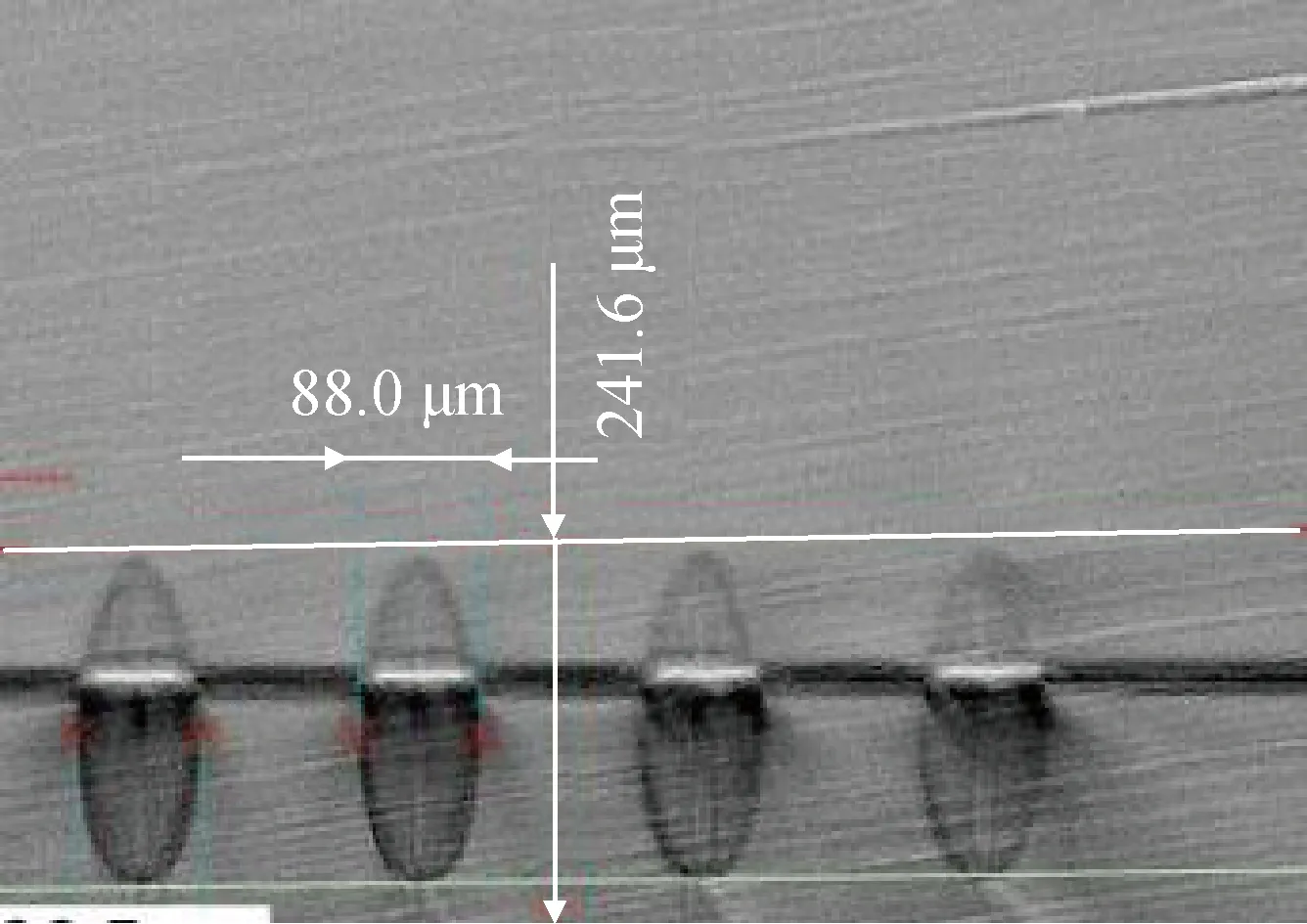

通常玻璃材料冷却到室温的时间大约需要10 μs[16],可以反推出只要超短脉冲激光的频率大于100 kHz,热量就可以实现累积。激光聚焦后功率密度高,作用时间短,远小于热膨胀的时间,少量的光束能量便可以诱导局域材料发生相变[17],因此形成的焊接作用区极小,不会影响周围的材料。为了验证上述回归方程的准确性,随机挑取一组参数进行验证(功率9 W,速度13 mm/s,频率700 kHz),理论高度为241.8 μm,理论宽度为87.8 μm,实测焊点大小如图5所示,高度为241.6 μm,宽度为88.0 μm。计算与实际数值相近,说明回归方程有效,准确度高,可以精准量化出各参数对激光焊点的影响。

图5 焊点尺寸Fig.5 Parameter of welding joint size

2.3 化学钢化玻璃焊接的强度

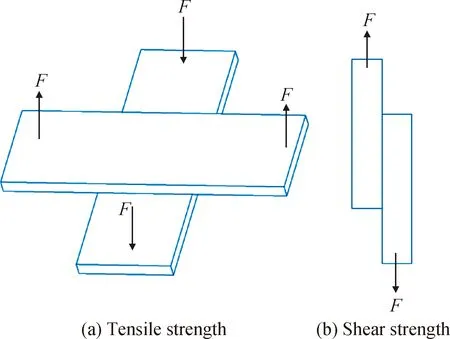

激光焊接的频率、速度、功率对于焊点尺寸都会产生影响,为了验证焊点尺寸与机械强度的关系,本次试验设计锁定重复频率为500 kHz,焊接速度为10 mm/s,通过改变功率(8、10、12、14 W)来调整焊点的大小,再借助万能试验机测试出对应的机械强度。在实际焊接过程中,发现当功率为14 W时,玻璃表面已经被激光严重烧蚀并有清晰的裂纹,故需重新调整参数,适当降低功率。经测试发现12.5 W时,玻璃表面裂纹现象肉眼不可见,故确定试验测试功率为8、10、12、12.5 W。机械强度的测试示意图如图6所示。

图6 机械强度测试示意图Fig.6 Test diagram of mechanical strength

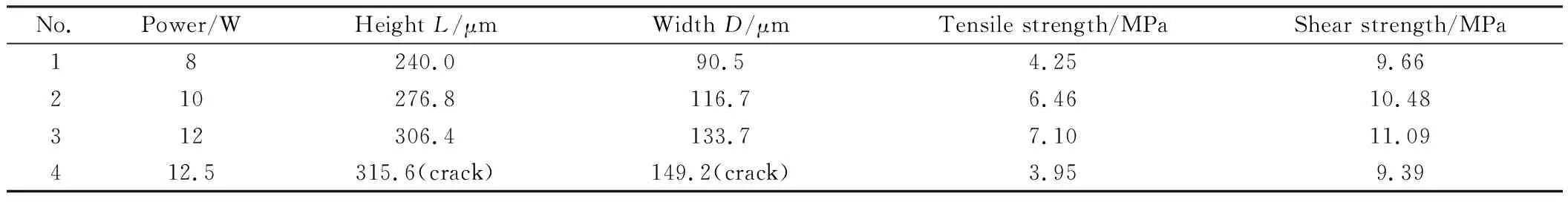

使用激光依照上述参数依次进行焊接,并用万能试验机测得其焊接机械强度(每个参数下选取10个试样),结果如表5所示。

表5 化学钢化玻璃焊接焊点尺寸和机械强度Table 5 Welding joint size and mechanical strength of chemically tempered glass

强度计算公式为如式(3)所示。

(3)

式中:σ为玻璃的拉伸、剪切强度,MPa;F为玻璃断裂时的最大作用力,N;A为焊接区域面积,m2。

在合理的参数范围内,化学钢化玻璃焊接的机械强度取决于焊点尺寸,随着焊点尺寸的增大拉伸、剪切强度也对应增加,直至焊点高度达306.4 um时强度达到最大,而后随着功率的增大,机械强度开始减弱。造成此现象的可能原因是:随着温度升高,玻璃产生融化效应,热应力随之产生,当热应力大于玻璃材料本身的抗拉极限时,就会在玻璃内部造成裂纹。一旦裂纹产生,根据格里菲斯断裂理论,玻璃的强度迅速下降。

按照美国军用标准MIL-STD-883G,焊缝剪切强度达到6.25 MPa即可视为焊缝连接质量良好[18]。目前真空玻璃的封边,市场主流工艺是采用低温玻璃粉封装(熔融焊),受外部风雪载荷和温差变形的影响,玻璃边缘封装既要满足密封功能,也要满足机械强度的要求,常规玻璃粉封装边部剪切强度为3.45 MPa,已完全满足使用需求[19]。由此可见,化学钢化玻璃的焊接强度也完全胜任真空玻璃的需求。比起玻璃粉封边,采用超短脉冲激光封边在性价比上更有优势,有望成为真空玻璃下个主流封装工艺。

2.4 化学钢化对焊接的影响

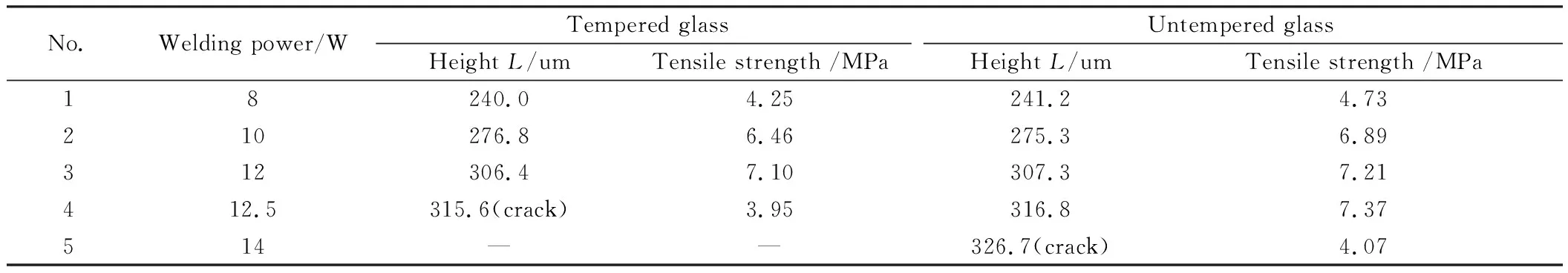

玻璃的化学钢化采用低温离子交换技术生产[20],即将玻璃置于熔融的碱盐中,盐液中的K+与玻璃表面的Na+相互扩散,发生离子交换,而K+半径比Na+半径大,导致交换后的体积发生变化,在玻璃的表面形成压应力CS,为了维持受力平衡,内部则形成张应力CT。压应力CS可以抑制表面微裂纹的扩展,从而达到提升玻璃强度的效果。在离子交换过程中可通过调节温度和时间,来控制应力层不同的深度。化学钢化不仅可以在低温(玻璃软化点以下)完成强化,还可以保证玻璃不变形[21-22],有利于激光焊接。经过化学钢化处理的玻璃强度可以提升3~5倍以上[23]。本次试验固定重复频率为500 kHz,焊接速度为10 mm/s,调整焊接功率,分别焊接化学钢化玻璃及未化学钢化玻璃,分析比对差异。

表6为相同焊接参数下,化学钢化玻璃与未化学钢化玻璃焊点的尺寸和拉伸强度对比。由表6可见,在相同焊接参数下,两者相差无几,化学钢化的离子交换层对激光能量吸收的影响可以忽略。同样,化学钢化的表面压应力对激光焊点的尺寸无抑制效果。随着功率增加,化学钢化的玻璃在12.5 W开始出现裂纹如(图7),而未钢化的玻璃在14 W才开始出现裂纹。此外,表6拉伸强度数据可以推断出裂纹的产生使两种玻璃的拉伸强度大幅度下降。

图7 玻璃焊接裂纹Fig.7 Welding crack of glass

表6 化学钢化与未钢化玻璃焊接焊点尺寸和拉伸强度对比Table 6 Comparison of welding joint size and tensile strength between chemically tempered and untempered glass

图8为焦点区受力图。焦点区玻璃非线性吸收脉冲光束能量形成熔池并造成该处玻璃热膨胀,此时焦点区以外的材料温度低于焦点区,而黏度则相反,这导致焦点区材料热膨胀后受压应力作用影响[24],能量越大,压力越大。本次试验的化学钢化玻璃内部形成了张应力层,表面压应力层的深度达17 μm,而焦点熔池高度为306 μm,这表明玻璃的熔池伸展到了张应力层较深的区域。化学钢化玻璃在激光焊接时,不仅受到自身热膨胀的压力还叠加了张应力,进而造成周围区域破坏并形成裂纹,其焊接机械强度大幅度下降。

图8 焦点区受力图Fig.8 Diagram of focus area force

3 结 论

1)利用红外超短脉冲激光成功实现化学钢化玻璃之间的焊接,焊缝呈水滴状。

2)通过建立多元线性回归模型,总结出焊接功率、频率、速度与焊点尺寸的回归方程,进而得到了焊点大小随着参数变化的规律,即焊点尺寸随速度、频率增加而减小,随功率增加而增大。

3)随着焊点尺寸增加,化学钢化玻璃的机械强度先增大后减小。

4)与未强化的玻璃相比,化学钢化玻璃在激光焊接时更易产生裂纹。