齿轮类锻件小孔成形工艺改进

2023-12-01高彬余意陕西法士特齿轮有限责任公司

文/高彬,余意·陕西法士特齿轮有限责任公司

齿轮类锻件的生产过程为下料→加热→锻造→热处理→抛丸,其中锻造工序一般包括镦粗、预锻、终锻、冲孔四个工步,冲孔是齿轮类锻件锻造过程中的最后一个工步。冲孔是使用模具将锻件中间的连皮去掉,使齿轮锻件中间形成需要的通孔。受限于模具和工艺,通常情况下对于直径小于25mm 的孔不锻造,采用直接机加工钻孔。但是,锻件钻孔既浪费锻造生产线压力机,又增加了钻孔成本,还延长了零件的生产周期。所以,直径小于25mm 的孔锻造成形问题值得探讨和解决。

锻造成形工艺分析

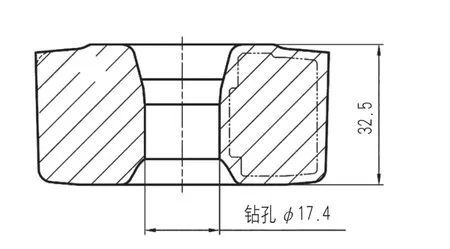

对图1 所示的锻件进行锻造工艺分析。由于该锻件重量较小,生产时安排至630t 螺旋压力机生产线,具体锻造工艺及设备:选用φ45mm×68.7mm坯料,圆盘锯下料;采用中频感应加热炉加热至(1200±50)℃;开式压力机镦粗;成形选用630t 电动螺旋压力机;冲孔选用250t 闭式单点压力机。

图1 锻件毛坯图

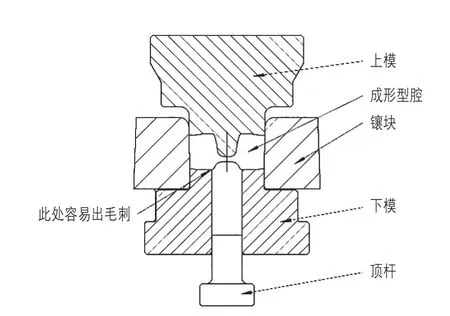

终锻工步工装

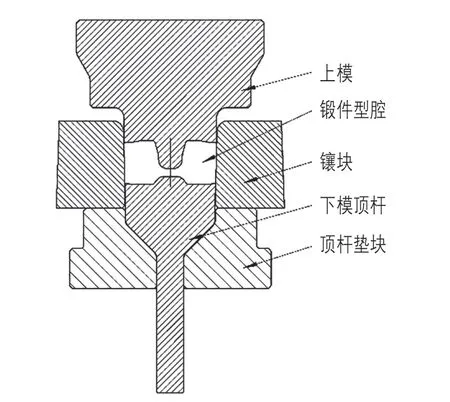

原有小直径内孔终锻工装如图2 所示,由上模、下模、镶块和顶杆四部分组成。锻造过程:镦粗饼子放入终锻模具型腔内,螺旋压力机滑块带动上模向下运动,最终将镦粗饼子在型腔内挤压成形。

图2 终锻工装图

该锻件内孔直径为17.4mm,顶杆直径20mm。为了保证安装和顶出顺畅,一般会在顶杆和下模之间留有0.5mm 左右的间隙,锻造过程中为了保证锻件充满,会加大设备打击能量,在下模顶杆处有一圈毛刺,且毛刺的位置处于锻件下端面。下端面的毛刺会导致冲孔时锻件放不正,冲孔偏。

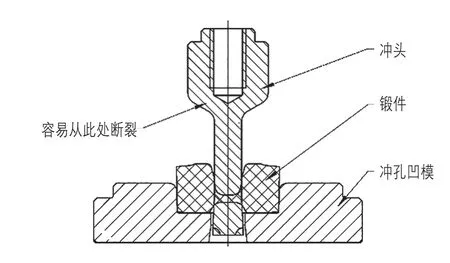

冲孔工步工装

常用的冲孔工装主要由冲头座、冲头、冲孔凹模组成,如图3所示。在冲小孔时,会存在以下两个问题。

图3 冲孔工装图

⑴冲头直径小,与冲头座螺纹连接处的壁厚较薄,频繁受力容易发生断裂;

⑵小直径锻件在冲孔的过程中,冲头刃口与锻件接触距离长,时间长,导致冲头升温快,刃口容易变钝,如果给冲头增加水雾冷却,冲头容易出现裂纹,导致报废。

锻造成形工艺改进

针对该锻件下端面毛刺和难冲孔的问题,对现有的终锻、冲孔工序工装进行改进。

终锻工装改进

为防止锻件下端面出毛刺,将原有的顶杆和下模芯的结构改为如图4 所示的结构。将顶杆改为顶杆加垫块的结构,整体式顶杆相比于原有的结构,减掉0.5mm 的间隙,从而防止了锻件下端面带毛刺的现象,方便锻件在冲孔时的定位。

图4 改进后终锻工装图

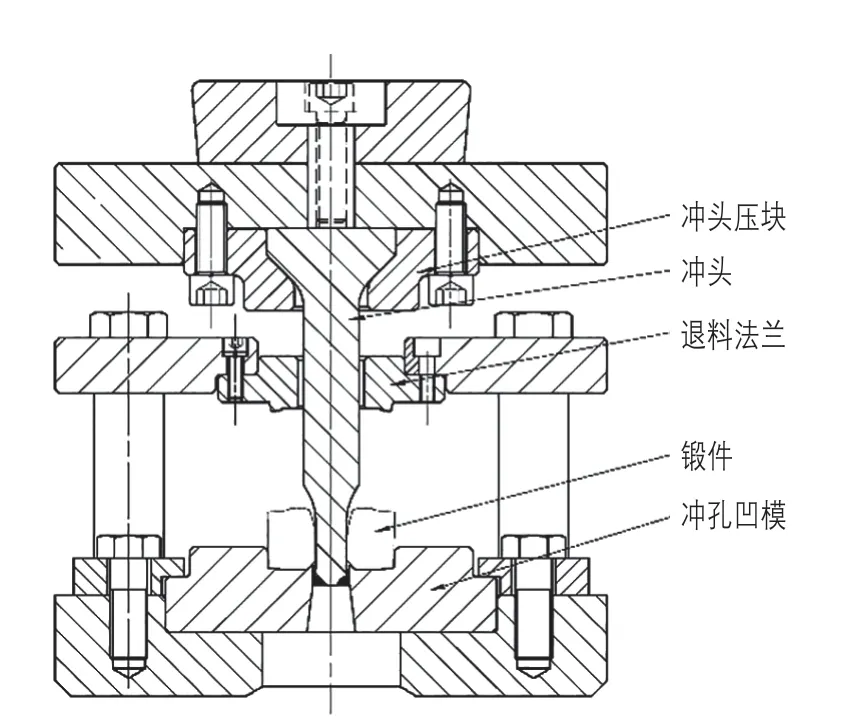

冲孔工装改进

为解决冲头容易断裂的问题,采用图5 所示的整体结构,省去了螺纹孔,增加了冲头强度。为解决冲头过热和变钝的问题,使用材料为H13 的冲头。同时用压缩空气带动水雾对冲头进行冷却,增加冲头寿命,保证冲孔质量。

图5 改进后冲孔工装图

采用整体式顶杆和材料为H13 的一体式冲头,在630t 电动螺旋压力机生产的小孔锻件,如图6 所示。

图6 冲孔后的锻件

结论

在现有锻造设备及工装的基础上,通过对成形工装和冲孔工装的改进,直接将直径小于30mm 的孔锻造成形,省去钻孔工序,缩短生产周期,降低零件生产成本,该锻造成形工艺适合推广和应用。