20CrMnTiH3 齿轮锻件余热正火工艺探讨

2023-12-01马锋刚党军陕西法士特齿轮有限责任公司材料中心

文/马锋刚,党军·陕西法士特齿轮有限责任公司材料中心

本文研究了20CrMnTiH3 余热正火工艺参数对结果的影响,不同入炉温度、炉温及周期时间对余热正火后零件硬度和金相组织的影响。以及影响金相组织中异常组织和带状组织的因素,最终通过试验数据选择了一种最佳的20CrMnTiH3 齿轮类毛坯余热正火工艺方案。

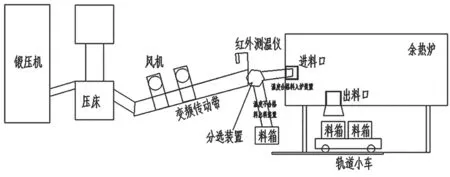

锻造余热等温正火工艺是一种节能降耗、成本低廉的预备热处理工艺方案,随着锻造自动化程度的增加,稳定的锻造过程配合余热等温正火工艺的生产方式(见图1)在齿轮行业逐渐被认可和广泛使用。首先,余热正火工艺成本低廉,只有等温正火的五分之一;其次,设备简单价格便宜,常见的有转底炉和网带炉;再次,工艺稳定性好,产品单件均匀性和整批均匀性都很好,适用于批量生产模式。

图1 余热正火生产线示意图

我公司自2006 年引进自动化锻造设备+余热正火炉生产线,开发了8620RH 材质齿轮类锻件的余热正火工艺,经过长期生产实践证明了余热正火的稳定性和可靠性。随着产品类型的增加,20CrMnTiH3 齿轮锻件逐渐在自动锻造线生产,该材料锻件的余热正火工艺急需开发和应用。

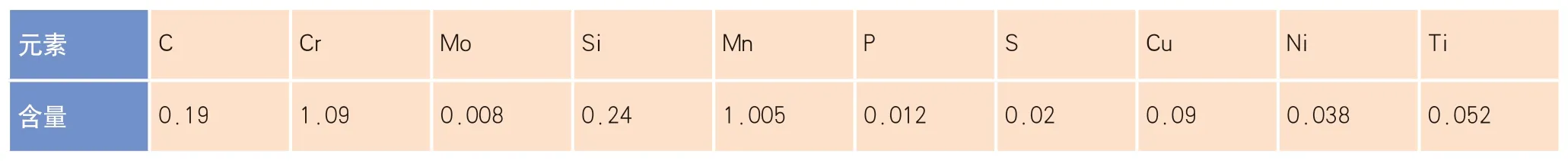

试验用典型零件外形尺寸为外径185mm,中心孔为50mm,厚度40mm,带轮辐齿轮类锻件毛坯,材质为20CrMnTiH3,主要化学成分如表1 所示,淬透性如表2 所示,淬透性较8620RH 材质高一些。技术要求为正火后金相组织符合GB/T 13320-2007 标准1 ~3 级,带状级别符合GB/T 34474.1-2017 标准0 ~3 级。不允许有贝氏体、马氏体等异常组织存在,正火态晶粒度要求5 ~8 级。

表1 20CrMnTiH3 原材料实测化学成分(质量分数,%)

表2 20CrMnTiH3 原材料淬透性检测结果

我公司余热正火设备为转底式余热正火炉,一种为电加热方式,一种为燃气加热方式。相比电加热零件表面氧化较少,运行成本高;燃气加热工件表面氧化较多,但运行成本低。

工艺方案及试验结果

锻造余热等温正火工艺要点

工艺设计时,应在保证最终质量的前提下,尽量简化工艺流程,合理利用能源,以相对较少的能源消耗来获取最佳工艺效果。

⑴终锻温度控制。

成形后锻件的温度必须在(亚共析钢)以上,当锻后零件温度波动小(锻造加热和锻造过程能连续稳定控制)时可采用直接急冷的方式;当锻后零件温度波动较大或锻件截面变化大时,必须增加均温过程,即终锻后立即进入均温热处理炉中进行一段时间的保温,使急冷前的锻件温度均匀一致,否则会造成急冷后锻件温度相差大,产生异常组织(粒状贝氏体或贝氏体组织)。

⑵急冷速度控制。

急冷是锻造余热等温正火工艺的关键工序,急冷工序中要求锻件有足够的冷却速度,其风量和风向均能调节和控制,保证锻件快速冷却,同时冷却前同一锻件和同批锻件温度均匀一致(或相近)。急冷的目的是通过快速冷却来减少先共析铁素体的量,过多的铁素体会造成等温正火后锻件硬度下降。必须对急冷速度加以控制,过快的急冷速度会在锻件组织中产生魏氏组织,一般急冷速度控制在70℃/min。例如重型载货车变速箱齿轮材料8620RH(20CrNiMoH),该齿轮等温正火后要求硬度为150 ~170HBW,范围窄,金相组织为1 ~3 级。一般规律为冷速越快组织越细,硬度越高。

⑶入炉温度控制(急冷后温度控制)。

急冷后必须保证锻件温度在珠光体转变区,不能低于贝氏体转变开始温度,否则会造成组织中出现贝氏体(或粒状贝氏体)组织;同时,如急冷后等温温度过高会导致先共析铁素体量增多,组织转变后珠光体片层间距大,造成锻件硬度下降。锻件急冷后等温温度一般控制在材料C 曲线鼻尖温度以上50℃范围以内,锻件温度通过设置在生产线上的红外测温仪或手持红外测温仪测量。

⑷等温温度的选择。

等温温度的高低直接影响等温正火后锻件的硬度,等温温度高则硬度低,等温温度低则硬度高。等温温度一般为锻件材料C 曲线鼻尖温度±30℃范围以内,鼻尖温度最佳,具体温度需根据锻件的材料、形状和尺寸大小通过试验确定,并根据等温正火后锻件的硬度进行适当调整。

⑸保温时间的确定。

余热正火工艺中,在等温过程中发生珠光体转变,因此必须有足够的保温时间保证珠光体转变完成,等温时间过短会造成过冷奥氏体没有完全转变为珠光体,在随后的冷却过程中会转变为贝氏体,造成等温处理后锻件硬度高、组织不合格。最常见的材料为8620RH 和20CrMnTi,最短保温60 分钟即可,但17CrNiMo6、20Cr2Ni4 等材质则需要180 分钟以上。等温时间可根据材料的C 曲线(等温转变曲线)进行初步确定,并根据试验情况进行调整。

工艺方案设计

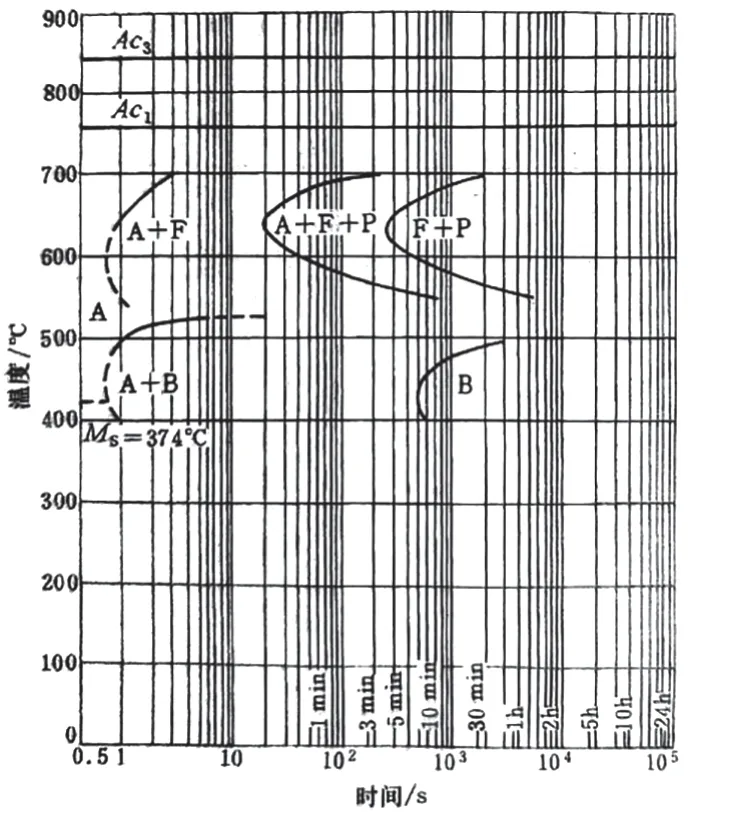

加热温度以典型零件为对象根据20CrMnTiH3 材质的C 曲线(见图2)“鼻尖”温度+淬透性值,与目前成熟的8620RH 材质余热正火工艺对比,设计了20CrMnTiH3 材质的两种工艺加热温度——660℃和680℃,保温时间90 分钟,分别用两个极限入炉温度范围测试热处理结果,即740 ~750 ℃和650 ~660℃两个入炉温度范围。

图2 20CrMnTiH3 材质的C 曲线

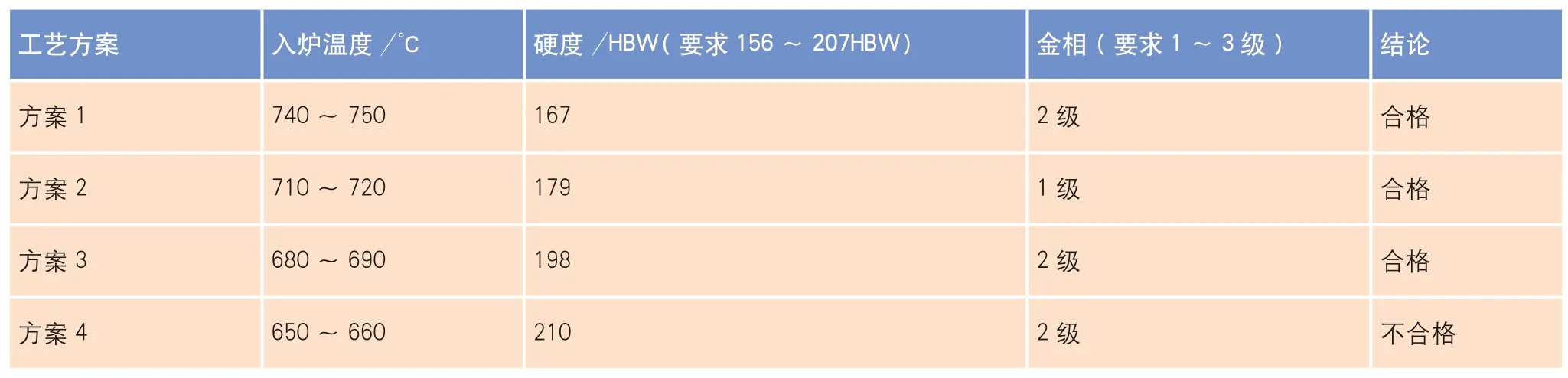

入炉温度以典型零件为对象设计四种入炉温度试验方案,方案覆盖20CrMnTiH3 材质的C 曲线“鼻尖”温度660℃以下和650 ~750℃之间4 个温度范围(740 ~750℃,710 ~720℃,680 ~690℃,650 ~660℃);测温位置都统一在内孔部位。

结果及分析

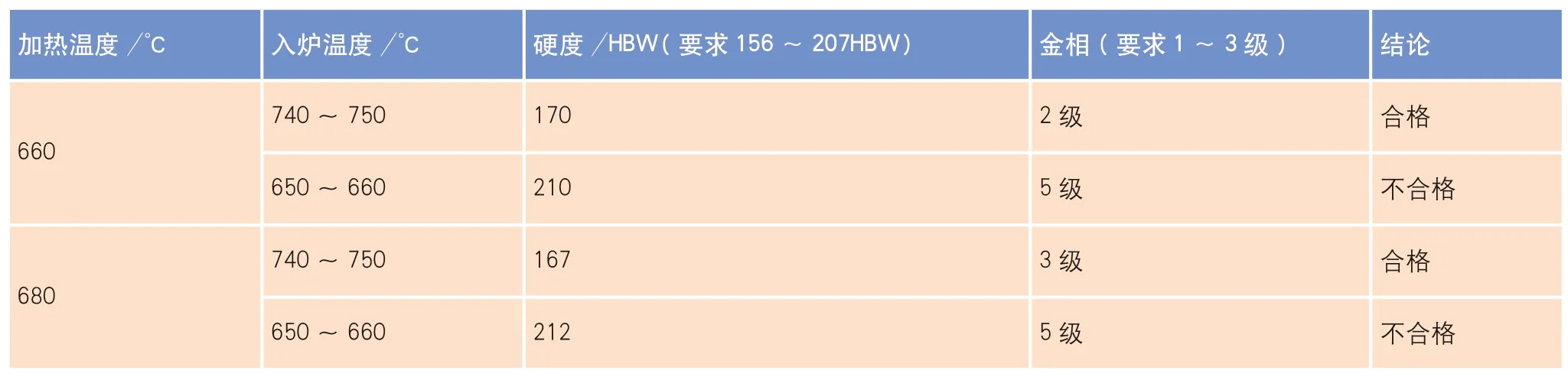

从试验数据(见表3)分析:只要入炉温度合适,660℃和680℃都能获得合格的正火组织和硬度,但选择较低的保温温度既能防止带状组织加重,又节约加热能耗。

表3 不同保温温度试验数据统计

在确定保温温度后继续进行了不同入炉温度的对比试验,结果(见表4)显示入炉温度越高,正火硬度越低,带状组织越明显。反之,入炉温度越低,正火硬度越高,带状组织越轻微。硬度最高可达到210HBW,但金相组织却合格,但硬度过高不利于机械加工。

表4 660℃保温不同入炉温度试验数据统计

入炉温度在680 ~750℃范围内硬度和金相都合格。参考8620 材质入炉温度控制在60 ℃范围内,且保证安全温度下限值,最终将入炉温度定为690 ~750℃。

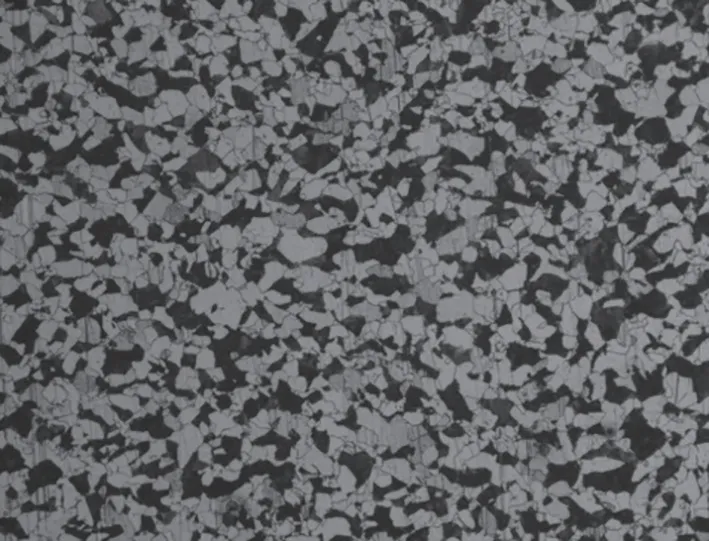

根据试验结果最终确定20CrMnTiH3 余热正火基本工艺参数,如表5 所示。20CrMnTiH3 余热正火金相组织及急冷过程见图3、图4。

表5 工艺参数确定

图3 20CrMnTiH3 余热正火金相组织

图4 急冷过程

典型零件的等温正火整体硬度比余热正火低,余热正火的硬度值会根据原材料炉号不同而波动,对原材料的波动更加敏感。同时,余热正火的带状组织随原材料炉号不同有明显变化。渗碳淬火回火工艺后变形量对比结果显示两种工艺基本一致,无明显差别。

结论

⑴20CrMnTiH3 锻造余热正火可获得合格的金相组织和硬度;

⑵20CrMnTiH3 锻造余热正火合理的入炉温度为690 ~750℃,入炉温度越高零件表面硬度越低,反之硬度升高;

⑶20CrMnTiH3 锻造余热正火660℃为最佳保温温度。