基于分布式光纤静态应变测量的蜂窝夹层板脱粘损伤模型修正方法

2023-11-30张松,李建乐,柳敏静,徐浩,杨雷,武湛君

张 松, 李 建 乐, 柳 敏 静, 徐 浩, 杨 雷, 武 湛 君

( 大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116024 )

0 引 言

蜂窝夹层板是复合材料的一种特殊类型,具有轻量化,良好的比强度、比刚度、抗疲劳性能等优点,在航空航天领域应用广泛[1-3].然而由于蜂窝夹层板所处环境的特殊性,在飞行器服役期间不可避免地会受到声振、高温、潮湿[4]等多场耦合作用的影响,导致面板与蜂窝芯层之间产生脱粘损伤[5],严重威胁结构的安全性与稳定性.因此为保证蜂窝夹层板在服役运行期间的安全性,需要一种简便、快捷的结构健康监测方法对蜂窝夹层板的界面区域进行实时在线监测,为技术人员提供实时的损伤信息和结构健康状态更新反馈.

目前针对蜂窝夹层板界面脱粘损伤的无损检测方法有红外线检测、X射线检测、超声扫描检测、激光散斑检测等[6-7].这些传统检测方法精确度高但受外界环境影响严重,维护周期长且无法进行实时在线的损伤量化监测.基于分布式光纤的结构健康监测技术利用结构表面粘贴的智能传感网络监测结构响应,达到检测结构损伤或退化的目的.同时分布式光纤作为一种新型的测量监测工具,由于其体积小、耐高温、抗电磁干扰以及可埋入等特点,能够满足蜂窝夹层板脱粘损伤实时监测需求.目前许多学者对此进行了研究,如何弯弯等提出了一种基于分布式光纤的空间充气结构裂纹损伤实时监测技术[8];李建乐等基于分布式光纤对结构损伤特征进行了提取,并利用深度学习算法对结构损伤进行了定位[9];柳敏静等提出了一种基于分布式光纤传感的防热黏接结构损伤识别和监测方法[10-11];其他针对蜂窝夹层板结构健康监测的技术与方法往往也只涉及对蜂窝板的冲击定位[12]、表面凹坑识别[13]等方向,均难以实现结构状态的同步演化与性能预测.

数字孪生技术作为解决上述问题的一种前沿技术,通过虚拟有限元模型与物理结构的实时交互,可以有效地反映和更新结构实时状态.由于数字孪生技术的特性,其在过去几十年中受到了研究界的广泛关注.例如Ritto等[14]采用离散阻尼动态系统来研究数字孪生的新概念,其目的是创建一个可用于航空航天领域相关的工程科学的框架.Jiang等[15]提出了一种数字驱动的智能齿轮健康监测方法,评估了齿轮表面的退化过程.

模型修正技术作为数字孪生技术的主要手段,能够将结构运行过程中的变化情况及时写入模型进行修正,从而更好地反映结构当前状态,为后续的分析与预测提供基础.但现有模型修正技术绝大多数基于结构振动信号[16-17](频率、振型等),此类方法并不适用基于分布式光纤测量的高密度连续应变信号.

为了满足分布式光纤得到的脱粘损伤信息与数字孪生技术结合的需求,本文提出一种基于分布式光纤静态应变测量的蜂窝夹层板脱粘损伤模型修正方法,以实现蜂窝夹层板损伤的实时在线监测.

1 静力有限元模型修正方法实施流程

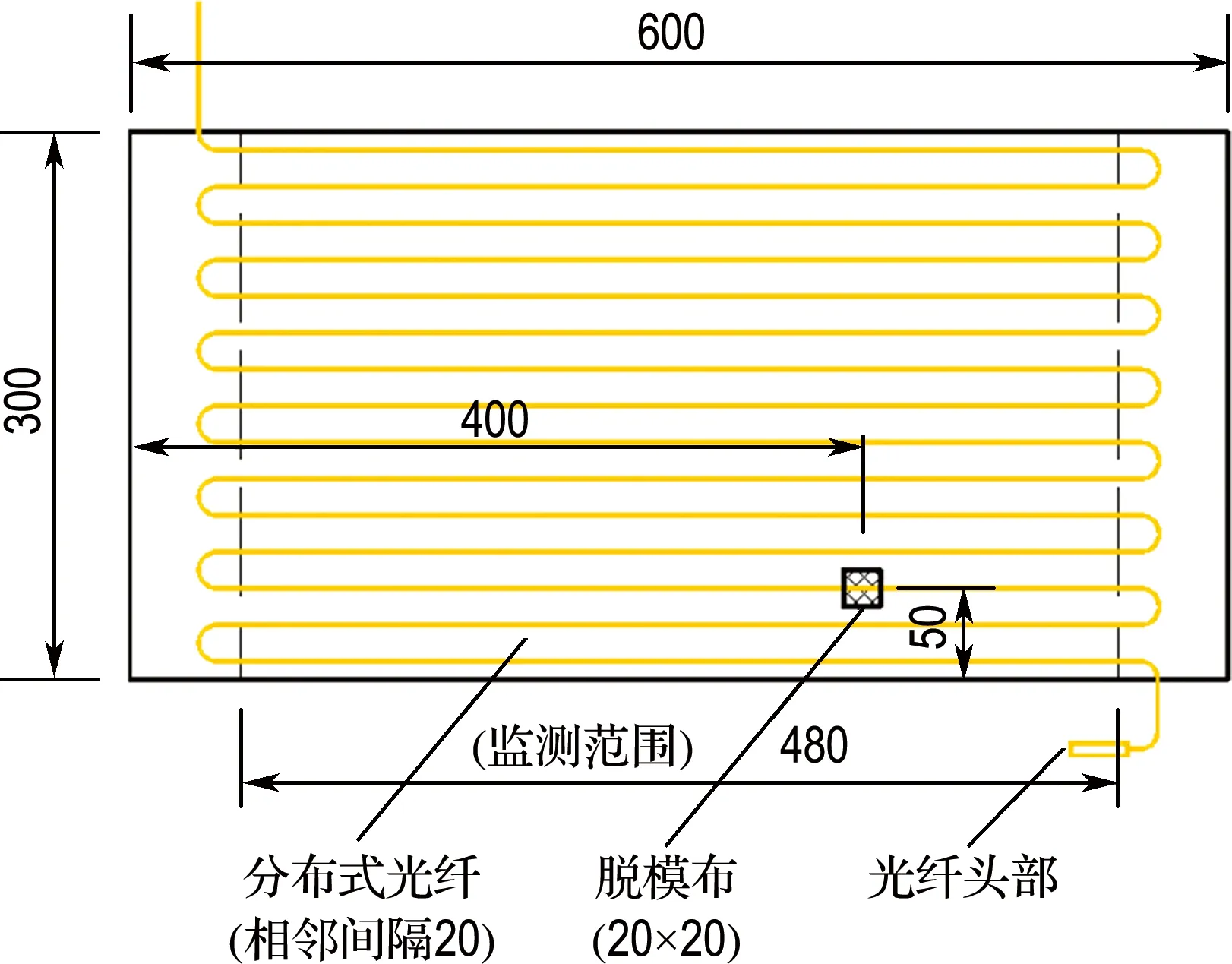

根据经典层合板理论,层合板中任意一点的应变可以表示为

式中:ε0为层合板的中面应变列阵,k为曲率列阵,z为厚度方向的坐标.

而层合板的合力及合力矩可用块矩阵表达式表达:

式中:A′、B′、D′分别为面内柔度、耦合柔度和弯曲柔度矩阵,N、M分别为截面合力及合力矩.

由上面两式可得板中应变与外力和刚度有关,对于黏接层来说,若结构无损伤,则应变应该呈现连续、线性变化趋势;若结构出现脱粘损伤,在结构缺陷处会出现刚度骤减,相应地应变也应该有突变等特征变化.因此对实测与模拟所得结构应变特征进行相关性分析,找出物理模型与有限元模型高度一致的模型,即可实现损伤模型的修正.

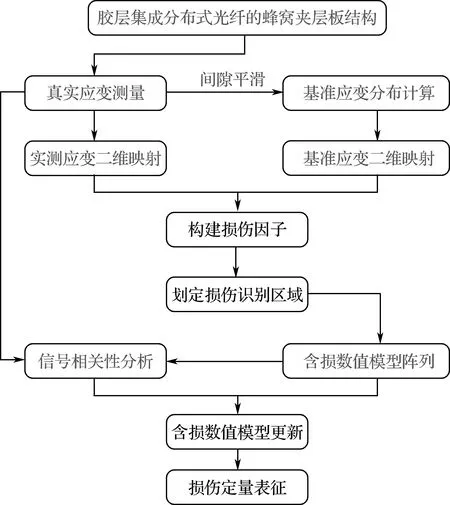

图1为本文提出的基于有限元模型修正的损伤量化识别流程图,具体实施步骤如下:

图1 基于有限元模型修正的损伤量化识别流程图

(d)划定损伤识别区域(damage inspection zone,DIZ):通过算法(最简单的方式为设定阈值)筛选出Id最高的区域,在其周围划定长方形区域,定义为DIZ,真实损伤包含在DIZ中.

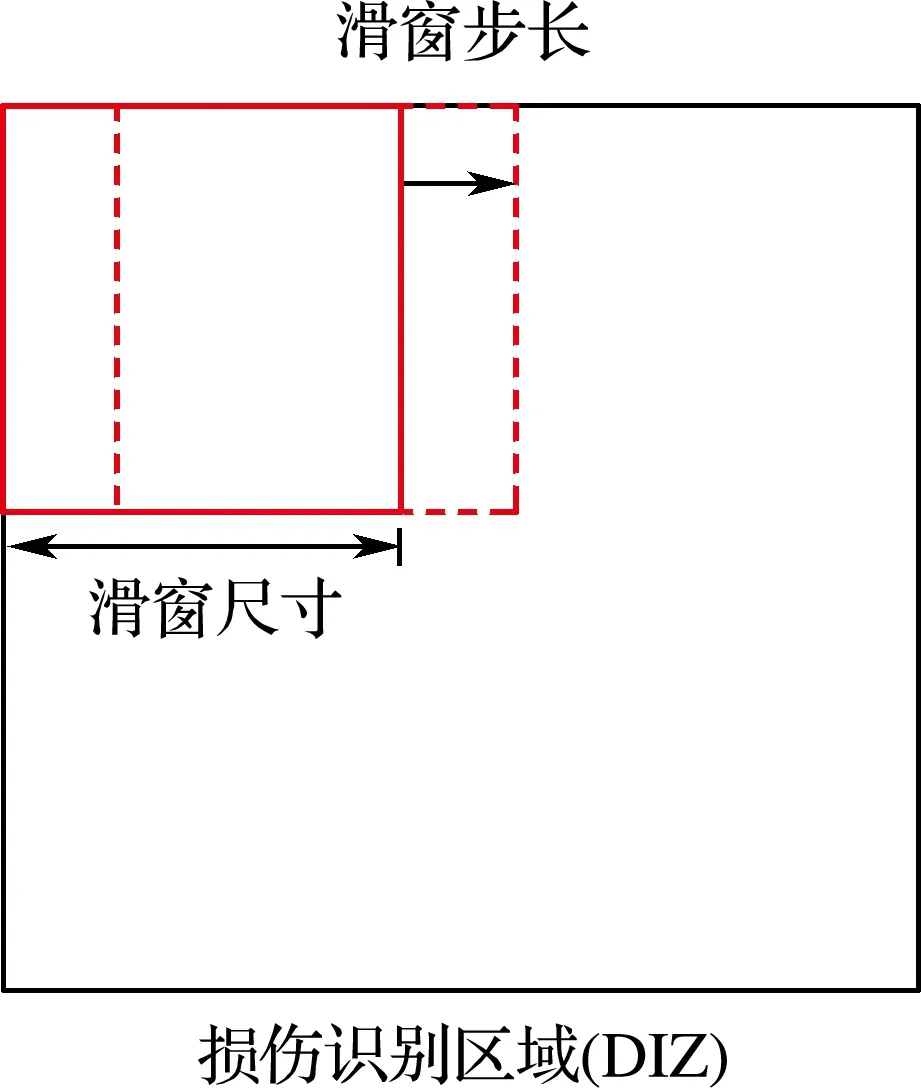

(e)基于滑窗扫描的虚拟损伤建模:在DIZ中进一步进行损伤位置与尺寸的定量,根据损伤定量精度需求,确定滑窗步长,调整窗口大小,在DIZ中进行滑窗,确定一系列损伤位置和尺寸参数,通过参数化建模将不同的损伤置入有限元模型中,形成含损数值模型阵列.

(f)含损数值模型模拟:对不同含损数值模型进行加载模拟,模拟结束后,对应实验中的光纤传感路径,从计算结果中提取应变分布信息,即εFEM.

(g)信号相关性分析:采用相关性系数等算法,将模拟结果εFEM与实测结果εm进行相关性分析(相关性分析可仅在DIZ内进行),通过计算得到不同含损数值模型的相关性系数Xm,其中m对应含损数值模型的编号,相关系数计算公式为

(h)损伤定量表征:选择相关性最高的含损数值模型,其对应的损伤信息即为最终预测结果.

2 试验验证

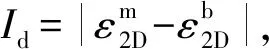

为验证本文提出的损伤量化识别方法的可行性和有效性,如图2所示,在一个600 mm×300 mm的铝蜂窝夹层板结构面板与蜂窝芯层之间使用脱模布预置了一处20 mm×20 mm的脱粘区域,并埋入分布式光纤网络用于监测结构应变信号.

图2 蜂窝夹层板结构脱粘预埋及传感器布设示意图

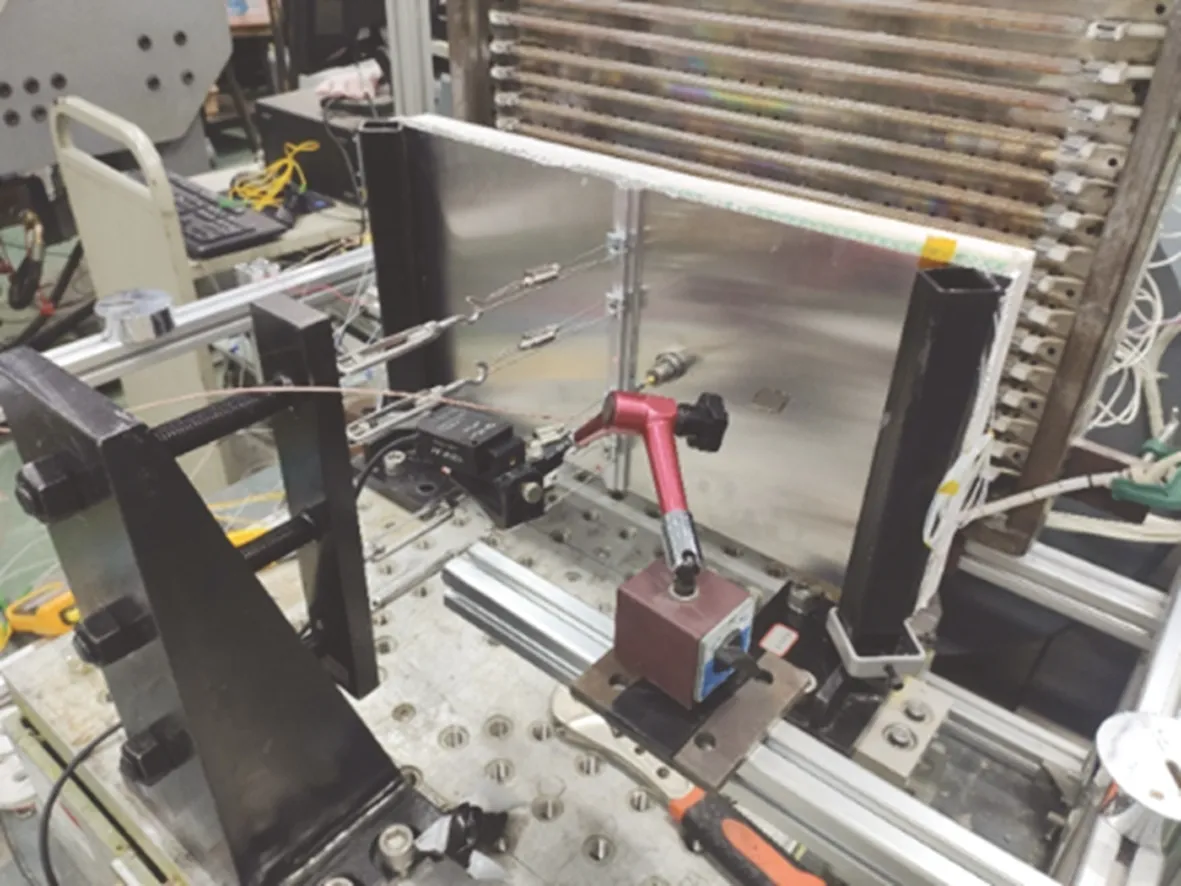

静力试验加载方式为三点弯曲加载(如图3所示),受力面均为试件内面(铝板面).加载形式为调节加载螺母使滑块产生位移,通过钢丝绳进行荷载传递后使试件中部承受拉力,而试件与固定前架简支接触达到三点弯曲加载目的.加载采用位移控制,加载等级通过位于试件中部的激光位移传感器进行控制.试验共设置1个加载等级,

图3 三点弯曲加载试验

荷载大小为使试件中部位移2 mm.试验数据采用LUNA ODiSI光纤解调仪进行采集.试验过程中首先将试件固定在工装上施加一定的预紧力,采用钢丝绳花兰进行微调使钢丝绳预紧力相同,将该状态作为初始状态对激光位移传感器、分布式光纤进行清零操作.转动加载螺母使激光位移传感器达到荷载步指定读数后进行测量.试验过程中分布式光纤采用量程±5 000×10-6、标距10 mm、空间分辨率1 mm进行测量.

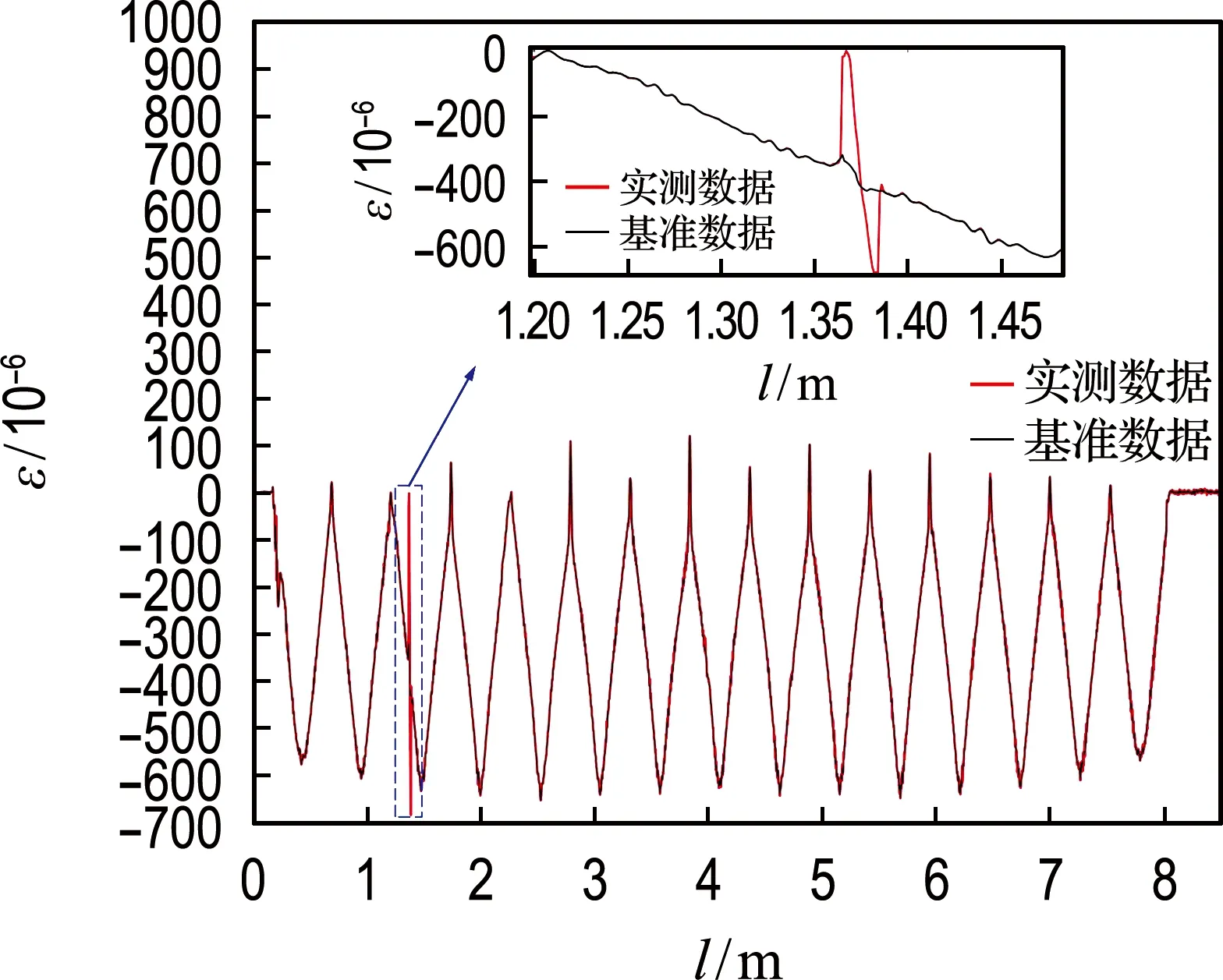

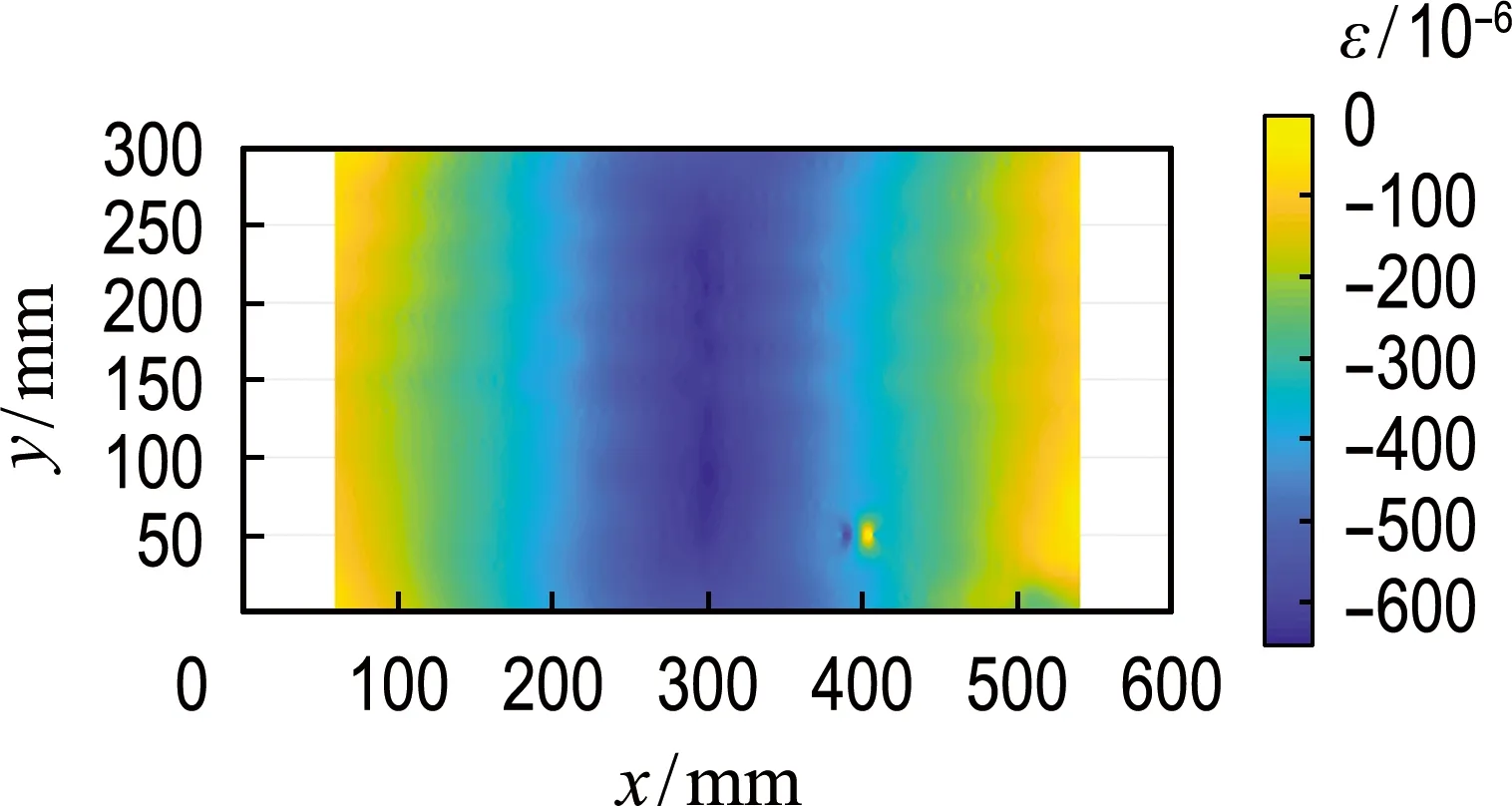

在三点弯曲荷载下,分布式光纤在两个蜂窝/面板界面的连续应变测量信号如图4所示,可以看到,经过脱粘损伤的光纤应变信号产生了突变.通过样条插值方法将测量路径的应变映射到全场,得到的二维应变分布如图5所示.可以看到,对应结构的损伤预埋区域,应变信号具有显著的奇异性.

图4 分布式光纤应变数据

图5 实测数据二维应变云图

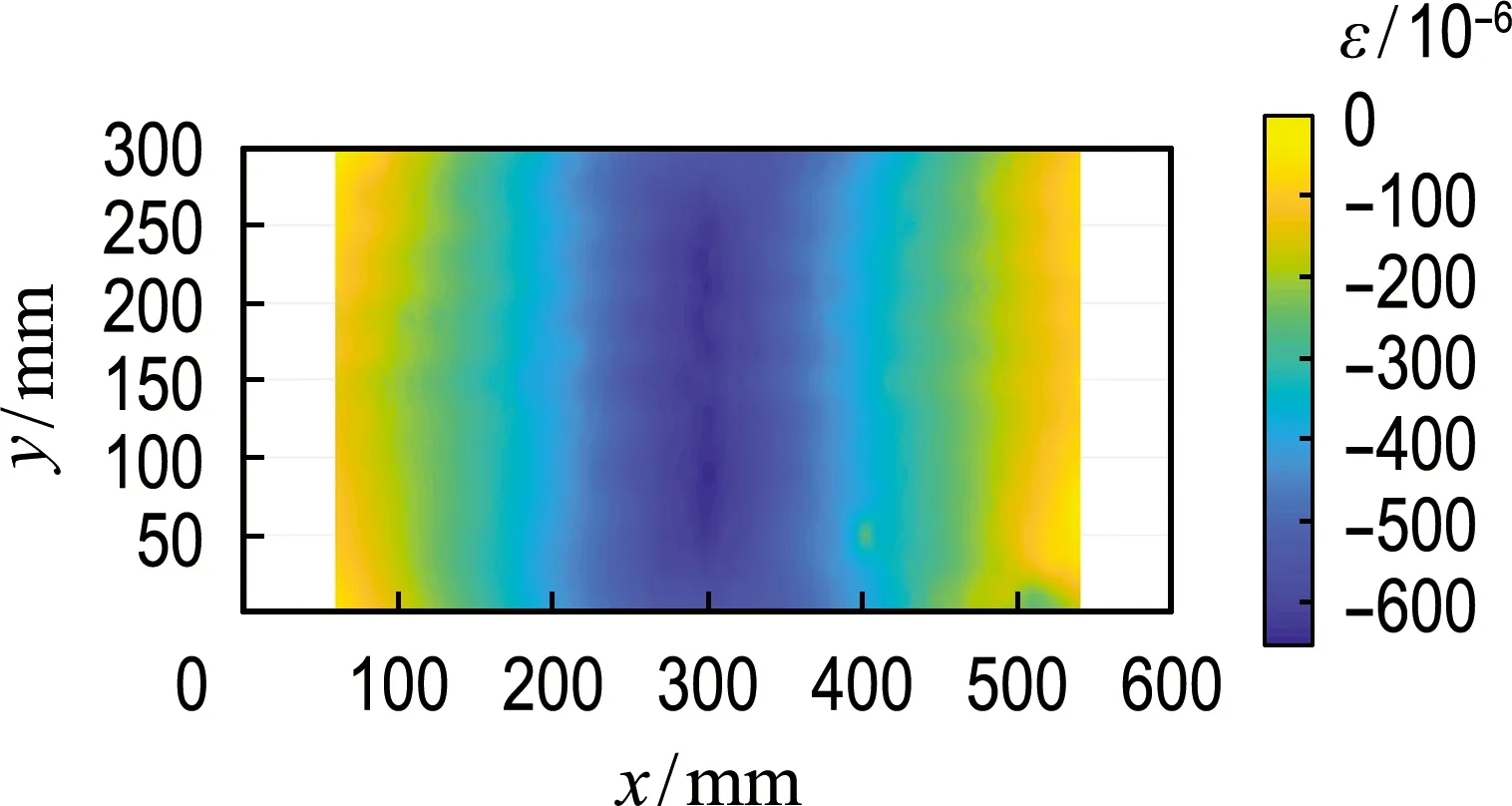

采用GSM,对测量路径中的应变分布进行二阶拟合,并将拟合结果插值映射到二维空间,得到的基准应变云图如图6所示.可以看到突变区域的应变数据被有效平滑.

图6 基准应变云图

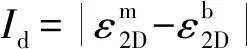

图7 损伤因子分布图

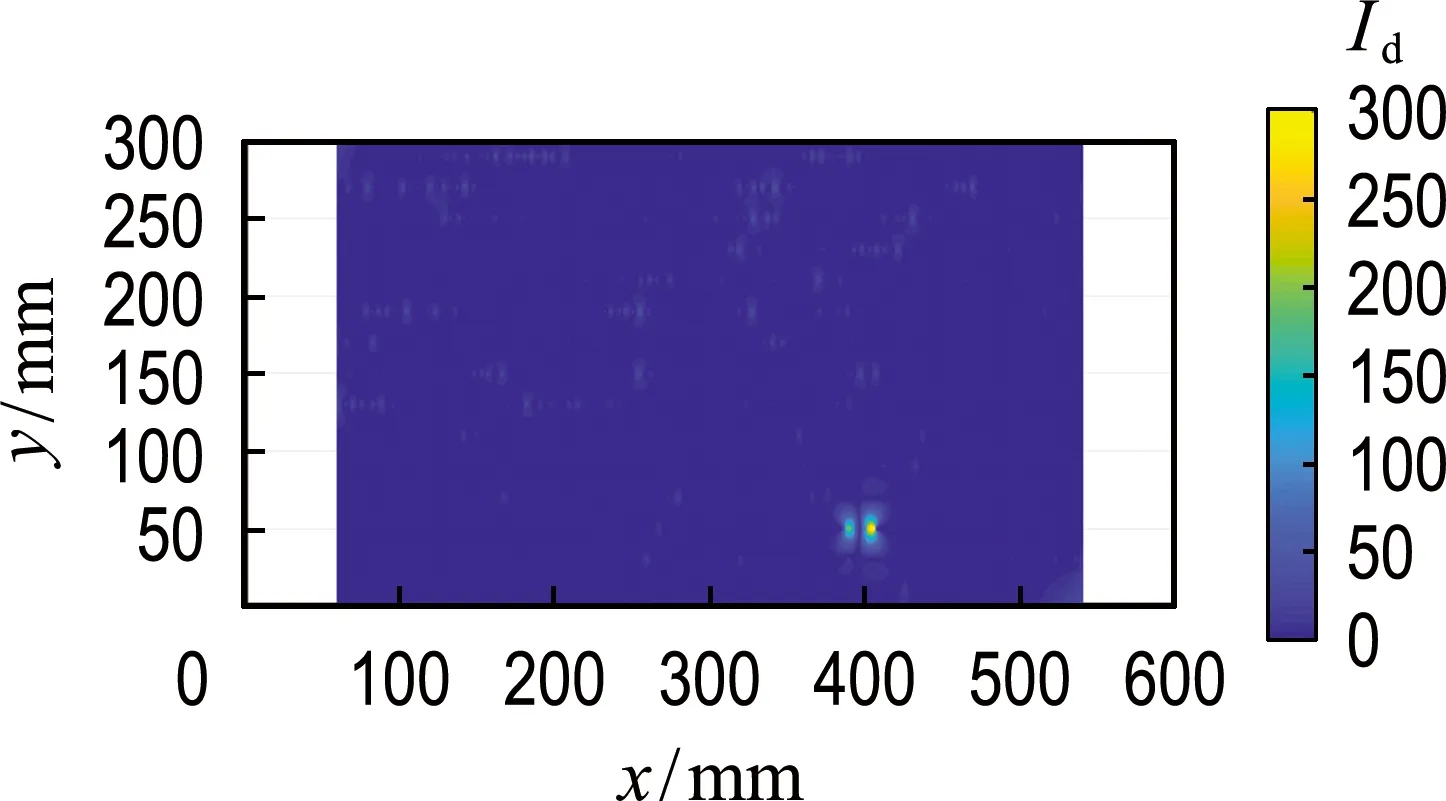

接下来设定阈值,将大于该阈值的Id进行二维可视化显示,结合对实际测量信号的观测经验,基于非零值分布确定DIZ.本研究假设DIZ为方形,且为了防止损伤漏检,将DIZ面积扩大1倍作为损伤判定区域.由于分布式光纤自身存在约±30×10-6的基础噪声,划定DIZ所选取的阈值不能过小,否则基础噪声无法被滤除.如图8(a)所示,当阈值取为0.1Idmax时,脱粘层的损伤判定区域为中心坐标为(361.5 mm,153.0 mm)、274 mm×293 mm的矩形区域.可见噪声点没有被有效滤除,导致判定DIZ过大,后续滑窗数据增多,计算量变大.但阈值也不能取得过大,否则将发生有效数据被滤除过多,导致判定DIZ过小,出现损伤漏检的现象.因此,本文将阈值设定为0.3Idmax,如图8(b)所示,此时脱粘层的损伤判定区域为中心坐标为(398 mm,50 mm)、边长为40 mm的正方形区域.

(a) 0.1Idmax

(b) 0.3Idmax

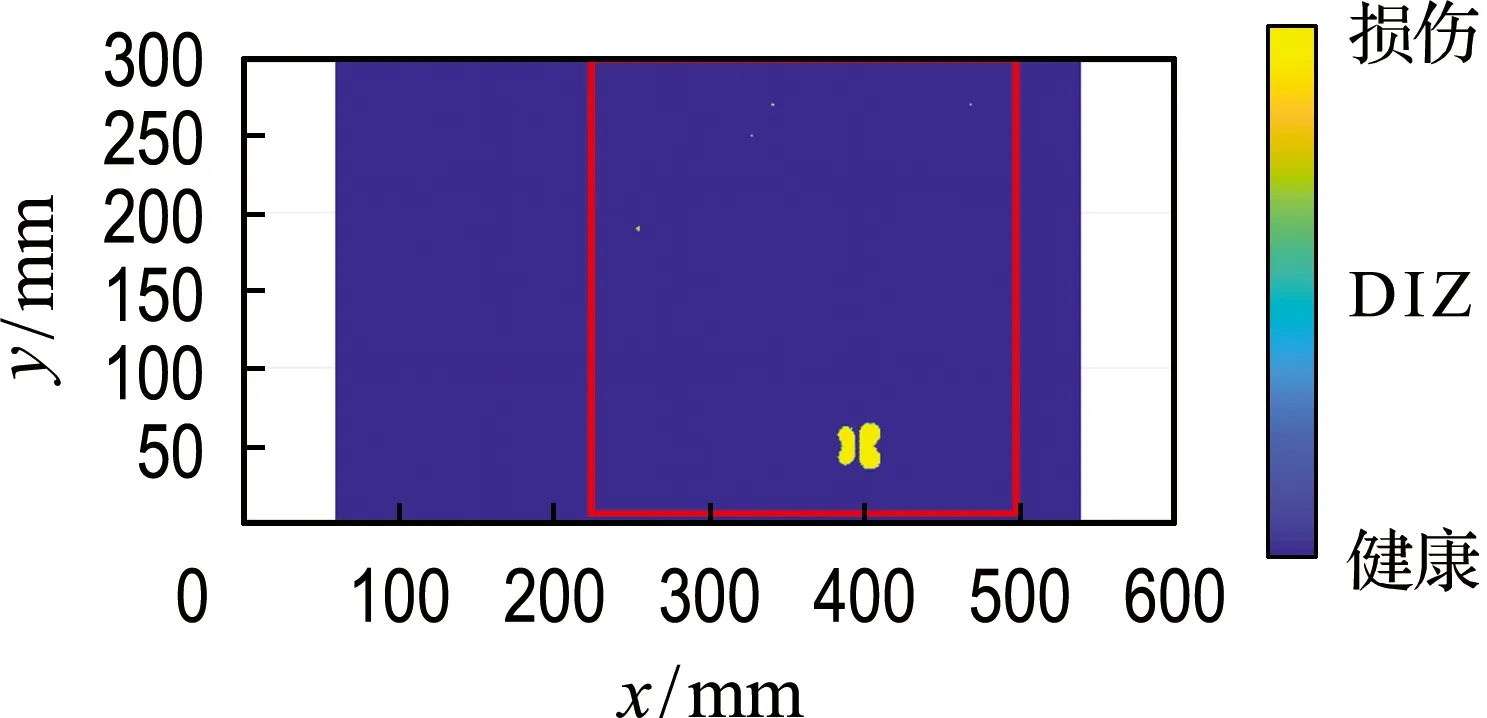

根据损伤定量精度需求,选定滑窗为正方形,最大窗口尺寸与DIZ尺寸相同,最小窗口尺寸为20 mm×20 mm.通过调整窗口大小,在DIZ中进行滑窗,如图9所示.

图9 滑窗示意图

对于脱粘层数据,判定损伤范围为边长为40 mm的正方形区域,依次选取滑窗边长为20、30、40 mm(即损伤大小判定精度为10 mm),按照滑窗步长2 mm的方式共形成150组滑窗损伤数据,并将这些滑窗所获得的损伤位置与损伤尺寸信息作为蜂窝夹层板有限元参数化建模中对应层间脱粘损伤的设置.

3 数值模拟

为了使数值模拟尽可能接近实际测量状态,同时减小计算量,本文采用三明治夹芯板理论对蜂窝夹层板的有限元模型进行简化.将蜂窝夹层板的面板和蜂窝芯层分开考虑,假定上下面板服从Kirchhoff假设,忽略其抵抗横向剪切的能力,等效为均质薄板;蜂窝芯层能抵抗横向剪切并具有一定的面内刚度,等效为均质等厚的正交各向异性层.面板参数已知,关键是确定蜂窝芯层的等效材料参数.对于等壁厚蜂窝芯层,等效公式如下:

(2)

式中:ρc、Ec、Gc分别为蜂窝芯层的密度、弹性模量及剪切模量;ρcep为等效后的蜂窝芯层密度;Ecx、Ecy、Ecz为3个坐标方向的等效弹性模量;Gcxy、Gcyz、Gcxz为3个坐标面内的等效剪切模量;μcx、μcy为等效泊松比.

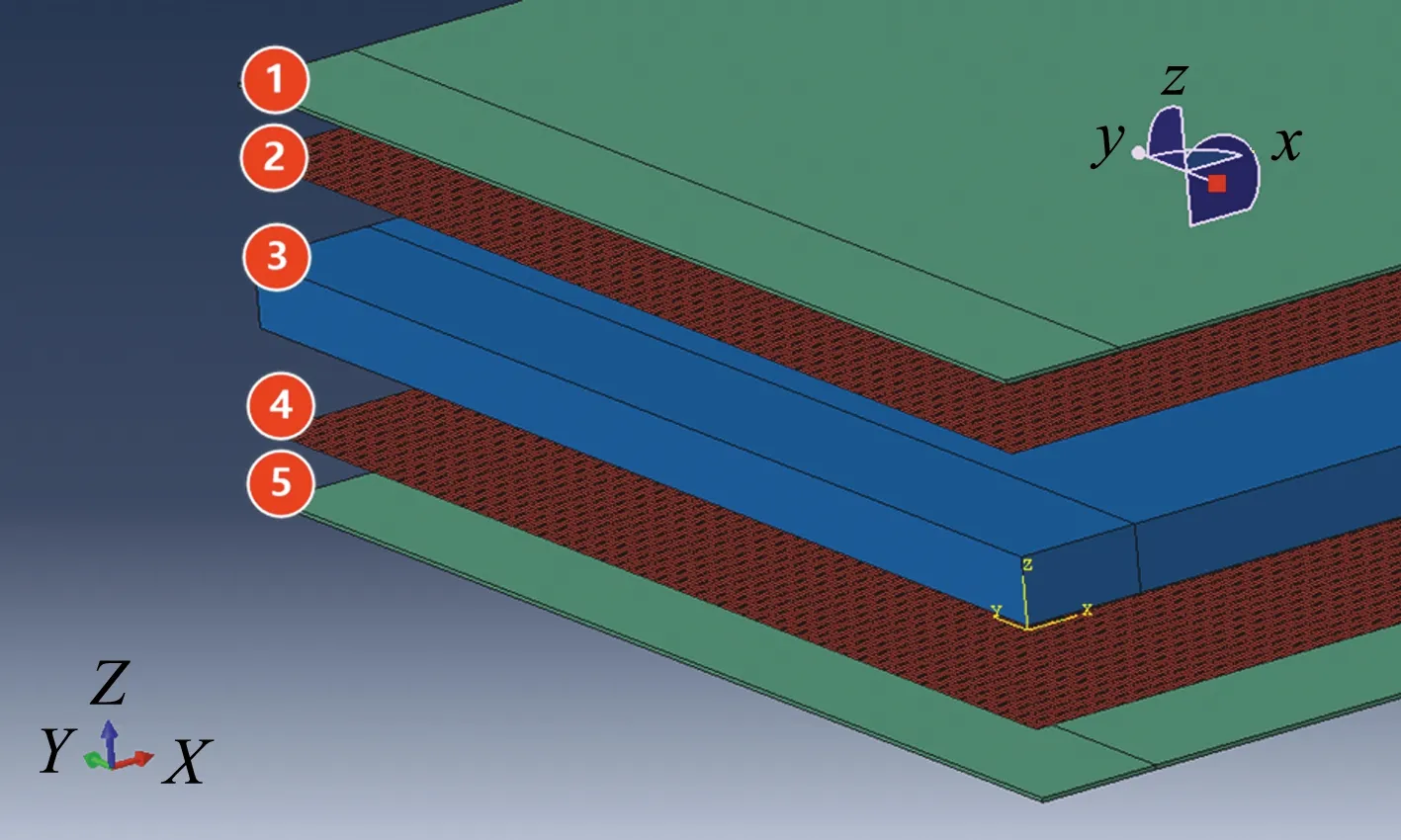

采用有限元软件ABAQUS对上述蜂窝夹层板三点弯曲试验进行模拟.如图10所示,结构共分为上面板、胶层、蜂窝芯层、胶层和下面板5层结构,其中上下面板为铝板,采用三明治夹芯板理论对蜂窝芯层模型进行简化,蜂窝夹层板板长为600 mm,宽为300 mm,结构总厚度为20 mm,其中面板厚度为1 mm,蜂窝芯层厚度为18 mm,蜂窝边长为3 mm,壁厚为0.06 mm.铝面板及铝蜂窝的材料密度为2.7×103kg/m3,弹性模量为70 GPa,泊松比为0.3;胶层弹性模量为3 GPa,泊松比为0.3.由于胶层厚度较小,为了能够模拟真实结构的胶层响应,同时提高网格质量,增加计算收敛性,采用三维零厚度内聚力单元(COH3D8)对胶层进行模拟.

图10 蜂窝夹层板有限元模型示意图

在胶层引入缺陷来模拟结构脱粘损伤,即模拟时将脱粘区域的Cohesive单元删除,脱粘损伤大小和位置依据滑窗扫描所获取的150组损伤数据信息在上面板与蜂窝芯层之间进行相应设置.各层结构采用共节点的形式连接成整体.与上述试验对应设置,采用三点弯曲形式进行加载,距两侧30 mm的位置进行位移约束,试件中间采用位移加载,加载位移为2 mm,模拟数据将在光纤路径范围内进行提取.

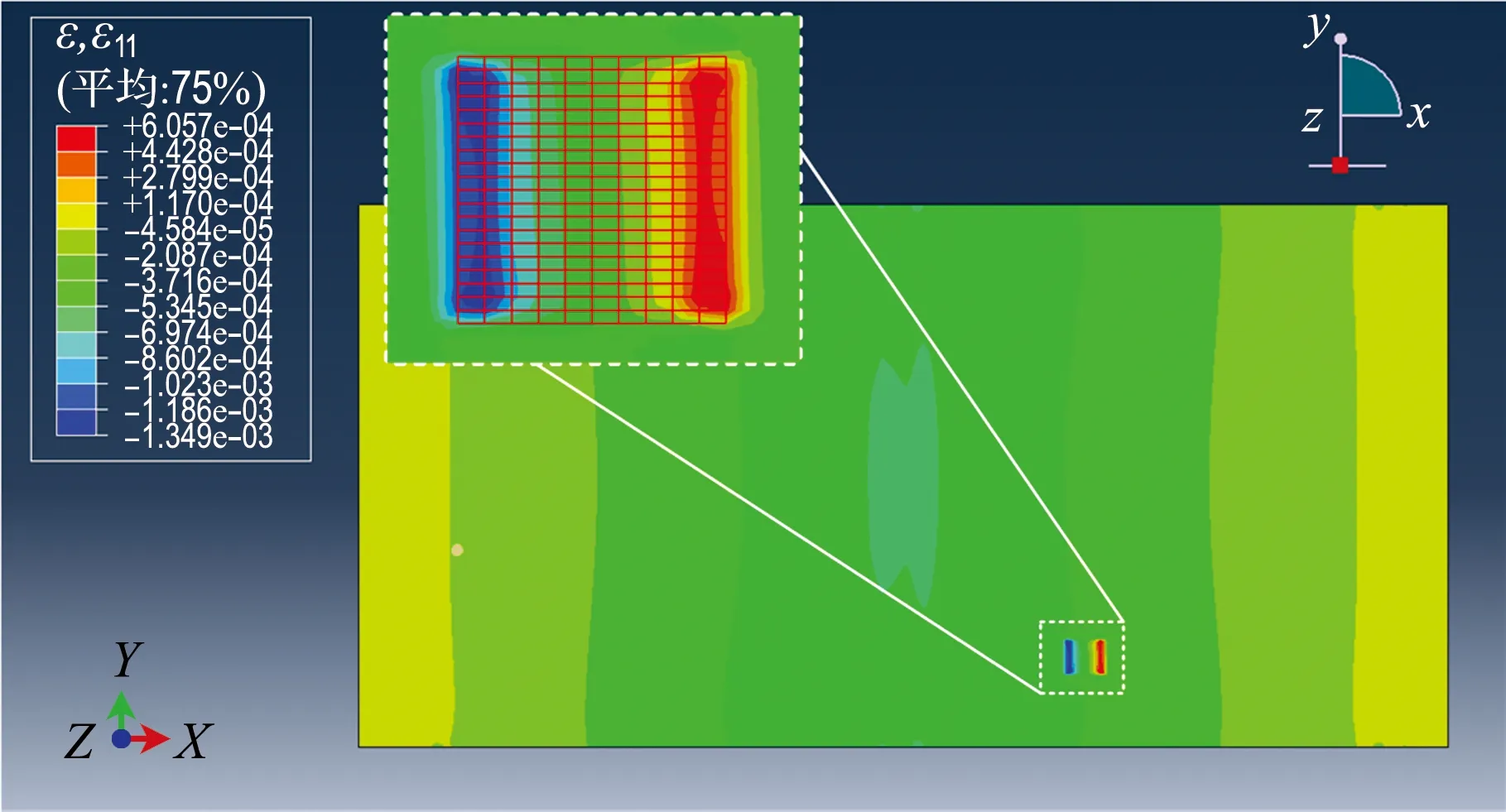

为了更好地监测结构脱粘损伤,光纤粘贴在蜂窝夹层结构面板与蜂窝芯层之间的胶层,试验中脱粘采用粘贴脱模布的方式埋入,脱模布布设在光纤与面板之间,因此分布式光纤主要测得的是蜂窝芯层一侧的胶层应变.模拟得到该胶层的应变云图如图11所示,可以看到在脱粘区域边缘有明显的应变突变.

图11 传感器监测层应变云图

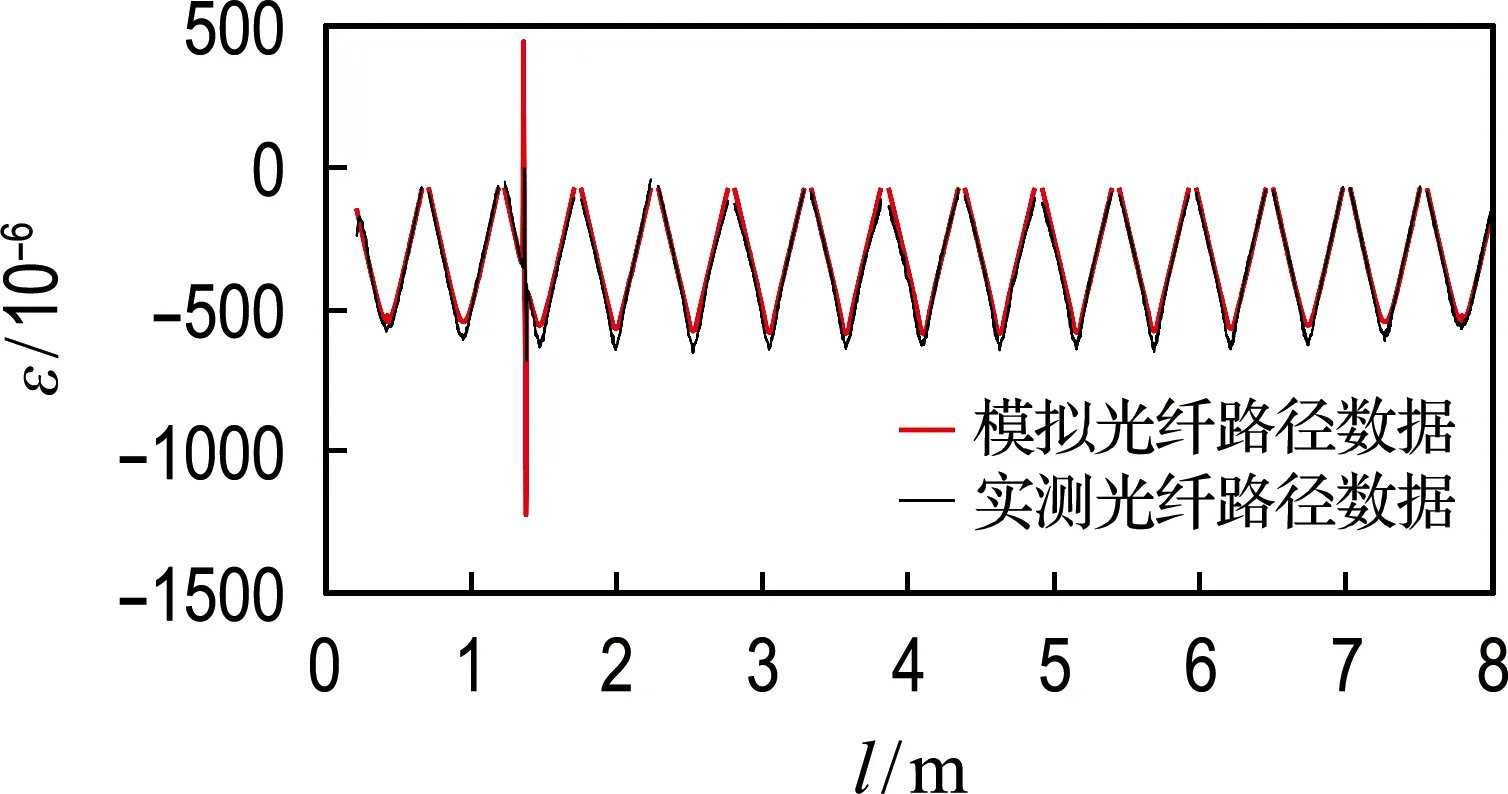

对应试验中光纤布设的传感器监测路径,从模拟计算结果中提取应变分布信息与实测数据进行对比,结果如图12所示.可以看到,模拟的光纤路径应变数据与实测数据吻合较好.

图12 模拟与实测数据对比

4 结果分析

针对含损结构采用以上模型修正技术进行损伤定量化与同步演化,对实测和模拟所获得的数据进行分析.采用相关性系数算法,将模拟和实测所获取的损伤识别区域内的数据结果进行相关性系数计算,寻找模拟数据与实测数据最相似的一组数据所对应的模拟模型,作为实测结构的修正模型.

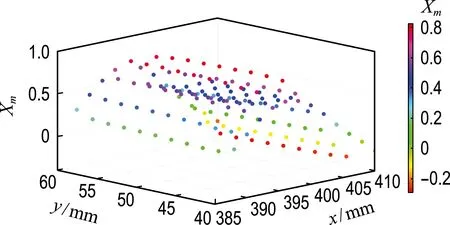

通过150组模拟数据与实测数据的相关性系数计算,并对相关性系数排序后可得相关性系数最大值为0.824,相关性系数最大值所对应的有限元模型结构即为最接近真实结构状态的模型修正结构.相关性系数计算结果如图13所示,其中x轴、y轴坐标为所识别损伤的中心位置坐标.

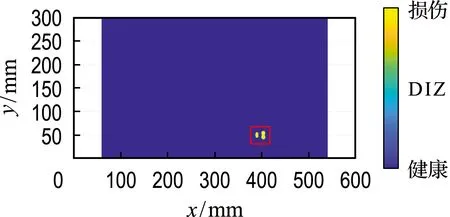

图13 虚拟损伤与实际损伤数据相关性系数

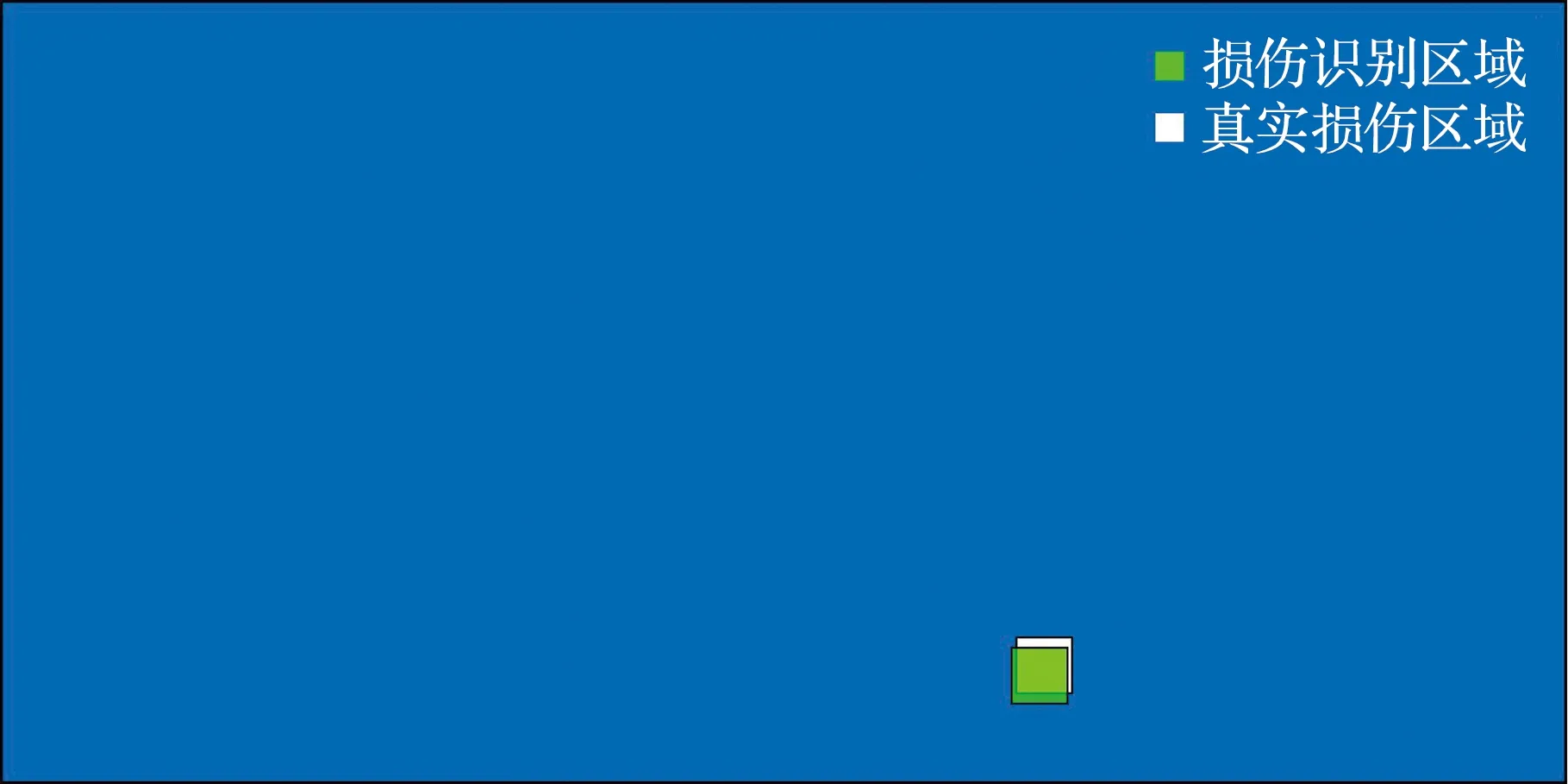

对于20 mm×20 mm的真实损伤,相关性系数最大所对应的预测模型损伤为20 mm×20 mm,与实际损伤大小完全一致.图14为损伤识别区域与真实损伤区域的对比,预测损伤为绿色框区域,其中心坐标为(398 mm,46 mm);真实损伤为白色框区域,其中心坐标为(400 mm,50 mm),预测损伤的绝对空间定位误差仅为4.47 mm,相比超声导波手段等其他损伤识别技术4~11 mm的识别精度[18-20]而言,本文方法的识别精确度较高,从而验证了其在蜂窝夹层板损伤定量识别中的有效性.

图14 损伤识别区域与真实损伤区域对比

5 结 语

本文提出了一种基于分布式光纤的结构脱粘损伤静力有限元模型修正方法,并通过铝蜂窝夹层板结构验证了该方法在损伤定量识别中的有效性.相较于传统无损检测方法,该方法在保证识别损伤位置精度的前提下,使得离线、静态的无损检测转变为在线、动态的损伤监测,可有效提升监测效率,从而为结构健康监测提供了一种新的范式.依托先进传感器网络建立结构实体与数字镜像的信息交互通道,通过数字孪生模型可迅速、全面地感知结构服役与健康状态,实现对结构状态、损伤等参数的定量化分析,以及结构状态的同步演化与性能预测,有望带来控制、运维以及结构优化设计的整体技术变革.