火山石与偏高岭土对UHPC立方体抗压性能影响

2023-11-30易富,马泽宇,杨纪,殷雨时

易 富, 马 泽 宇, 杨 纪, 殷 雨 时

( 1.辽宁工程技术大学 建筑与交通学院, 辽宁 阜新 123000;2.辽宁工程技术大学 土木工程学院, 辽宁 阜新 123000;3.同济大学 土木工程学院, 上海 200092 )

0 引 言

超高性能混凝土(ultra-high performance concrete,UHPC)具有强度高、耐磨性好、抗爆能力强和耐久性优良等特性[1-2],自问世以来一直为国内外土木工程界所瞩目.UHPC在实现超高性能的同时,其生产成本过高的现实不容忽视[3],此外,过低的水胶比和较大的自收缩量,导致其在早期浇筑过程中极易发生收缩开裂[4],影响工程整体质量.

高造价与高收缩量严重制约了UHPC在大体积混凝土工程中的推广与应用[5-6].Aictin[7]指出UHPC超低水胶比使混凝土内部结构更紧密,尤其是粗骨料与基体的界面黏结能力大大高于普通混凝土,这一结论为在UHPC中添加粗骨料提供了理论依据.因此,学者们提出在不显著降低UHPC力学性能的前提下,通过在UHPC中添加天然粗骨料取代部分活性粉末从而形成含粗骨料的UHPC(coarse aggregate UHPC,CA-UHPC)以实现UHPC产品成本控制[8].史占崇等[8-9]研究发现CA-UHPC的抗压强度与无粗骨料的UHPC相差不大(0.4%~4.5%);黄维蓉等[10]研究发现当粗骨料掺量为400 kg/m3时,CA-UHPC立方体抗压强度相比无粗骨料的UHPC增加7.63%;沈楚琦等[11-12]研究发现CA-UHPC抗压强度随骨胶比增大呈现先增大后减小的趋势;杨娟等[13]发现废旧轮胎中附着橡胶颗粒的钢纤维可以使UHPC抗压强度提升4.3%,而附着橡胶颗粒的再生钢纤维使UHPC抗压强度略微下降,降低幅度为3.91%;同时,通过在水泥基材料中掺入偏高岭土(metakaolin,MK)可致密水泥基材料结构,抑制混凝土水化过程中早期收缩开裂.研究表明MK比表面积参数对其活性影响明显[14],通过MK的填充效应和活性反应可以有效提高混凝土早期力学性能[15],改善水泥的孔隙结构,改进其自收缩的问题,同时使钢纤维充分发挥其增强增韧效果[16].UHPC基体内的凝胶体化学结合水随MK掺量的增加而增多,而Ca(OH)2数量则不断减少[17].当用MK替代10%~15%的水泥基时,UHPC的抗压性能可以达到最佳水平[15,18].

综上可见,MK对水泥基材料性能影响研究集中在非高强混凝土材料上,对于UHPC力学性能影响的研究十分有限,更少见到对CA-UHPC力学性能影响的相关研究工作;另外,UHPC中普遍以玄武岩碎石作为粗骨料,很少见到其他粗骨料替代品,相关研究内容局限性十分明显.考虑到火山石作为一种高性价比的天然骨料,其具有孔多、强度高、无污染、无放射性、耐腐蚀和成本低廉等优点,本文以不显著牺牲UHPC抗压强度,同时降低UHPC工程造价为出发点,以抑制UHPC早期水化大自收缩量为研究目的,设置火山石作为UHPC新型粗骨料为研究内容,同时在体系中复合掺入MK,通过设置火山石粒径和MK掺量2个参数(这里MK掺量定义为MK质量占胶凝材料总质量百分比),探究其对UHPC立方体抗压性能的影响规律,同时采用SEM、XRD和TG微观分析方法,揭示材料微观形貌变化、物相组成、物质组成以及矿物成分的结晶度对UHPC抗压强度影响机理,以期对添加MK的CA-UHPC大体积混凝土工程的推广与应用提供理论依据.

1 立方体抗压强度试验设计

1.1 试验原材料

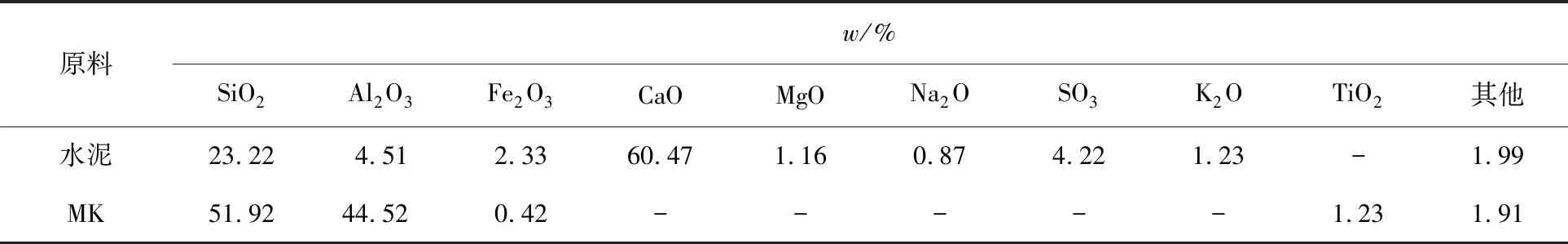

如图1所示,采用辽宁大鹰水泥制造有限公司生产的强度等级为P·O42.5的普通硅酸盐水泥、灵寿县运达矿产品有限公司生产的平均粒径为2.5 μm的硅灰、内蒙古包钢和发稀土有限公司生产的平均粒径为3.75 μm且小于2 μm的颗粒占85.04%的MK、辽宁省某尾矿库的粒径为0.075~2.36 mm的河砂、灵寿县伟峰矿产品有限公司生产的粒径为9.5~31.5 mm的火山石(经测试压碎值为24.36%)、滕州思达施密丝金属制品有限公司生产的钢纤维(80%端勾型和20%直丝型,长度为13 mm,长径比为65,抗拉强度为2 850 MPa),减水剂采用伟合科技外加剂厂生产的聚羟酸高效减水剂母液(减水率40%).水泥和MK的化学组成见表1.

(a) 水泥 (b) 硅灰 (c) MK (d) 钢纤维 (e) 火山石 (f) 河砂 (g) 减水剂

表1 水泥和MK的化学组成

1.2 配合比设计

试验设计的因素水平表见表2,以MK掺量及火山石粒径作为A、B两个变量因素,A因素取4个水平因子,B因素取3个水平因子.

表2 因素水平表

同时,设计了未添加粗骨料的UHPC、添加MK的UHPC(MK-UHPC)和CA-UHPC配合比;另外,试验中设置粒径(9.5~16.0 mm)不变火山石为粗骨料,分析MK掺量(1%、2%、3%、4%)对CA-UHPC抗压强度影响规律,详见表3.

1.3 试件设计制作

本文以8个试件为1组,共计96块立方体抗压标准试件来开展试验研究.按照配合比将MK与水混合并搅拌均匀制成MK浆液,将火山石浸泡在MK浆液中12 h后取出,然后将称量好的水泥、硅灰、河砂、火山石、钢纤维、减水剂和MK浆液依次倒入水泥浆液润湿过的搅拌机中.每倒入1种材料搅拌30 s至均匀,待所有原材料加入后再次搅拌2~3 min,然后迅速浇筑至150 mm×150 mm×150 mm的试模中,浇筑时将试模紧紧附着在振动台上,边浇筑边振动,同时用抹刀沿试模内壁插捣,排出气泡以保证试件的致密性,并使浆体高出试模口,观察到不再有气泡振出时即停止,防止过振影响浆体内钢纤维的分布.浇筑好的试件在(20±1)℃的一般湿度环境中静置48 h之后脱模,脱模后的试件放入温度为(20±1)℃、湿度大于95%的标准养护箱中养护至3 d、7 d、14 d和28 d,测试相应龄期下立方体抗压强度,同时开展相应龄期下的SEM、XRD、TG微观测试.

表3 UHPC配合比

1.4 微观测试方法

利用日本岛津扫描电子显微镜SS-550对处理好的样本进行扫描,得到SEM图像;为考察各组试件的物相组成及矿物成分的结晶度,利用日本Rigaku的SmartLab SE仪器对样本进行XRD扫描,并采用JADE9.0软件进行分析;为明确试件的物质组成及进行定量分析,利用德国耐驰同步热分析仪STA-449C对样本进行热重处理,得到样本的TG及DTG数据.

2 试验结果及分析

2.1 试件破坏形态

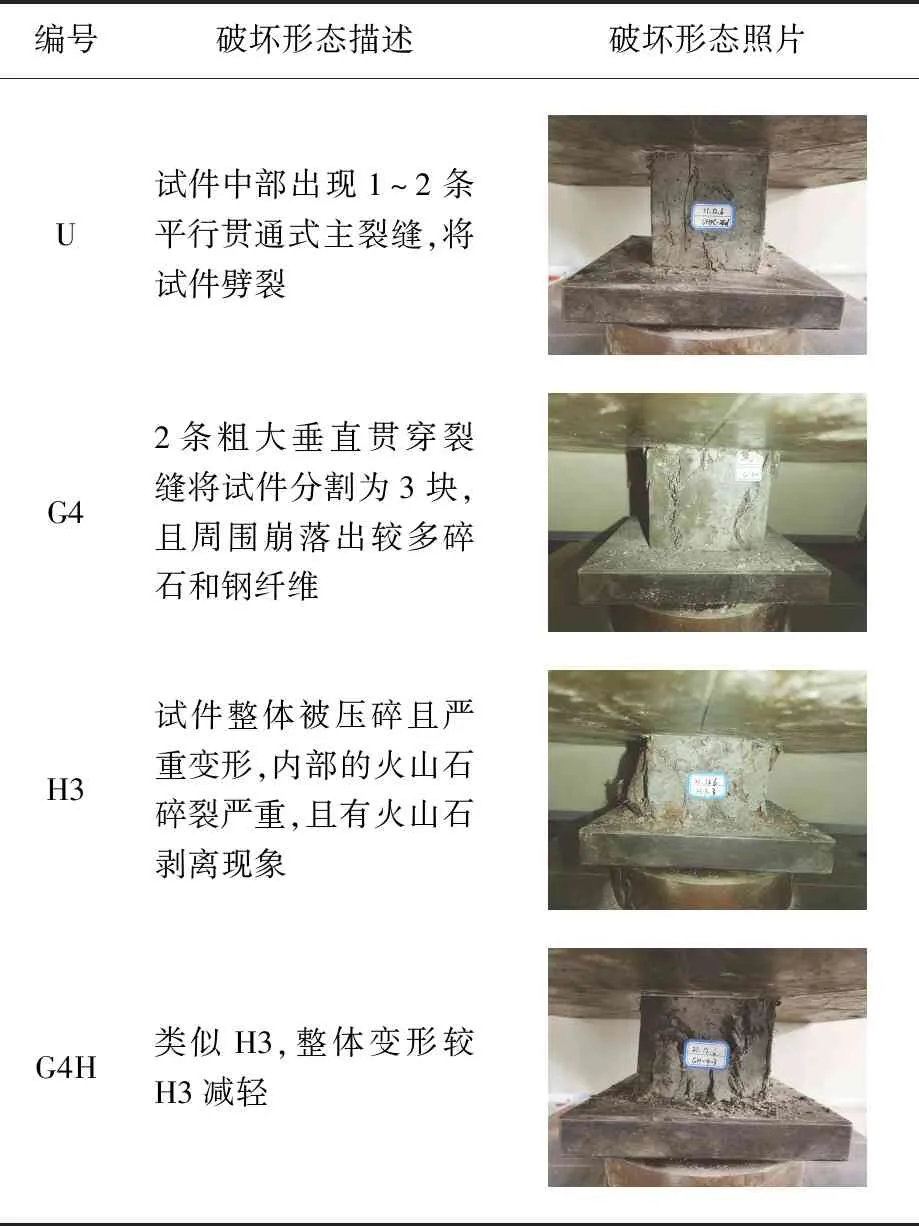

所有试件均在yE-200A 2 000 kN液压式压力试验机上进行,采用位移控制,加载速率为0.02 mm/s.由于同一类UHPC试件抗压强度破坏形貌几近相同,试验中分别取不同类型UHPC某一试件(U、G4、H3、G4H)为代表,观察其破坏形态,反映该类型UHPC立方体试件破坏形貌,具体描述见表4.

表4 不同试件28 d龄期破坏形态

2.2 试验结果对比分析

(1)MK掺量对UHPC抗压强度影响

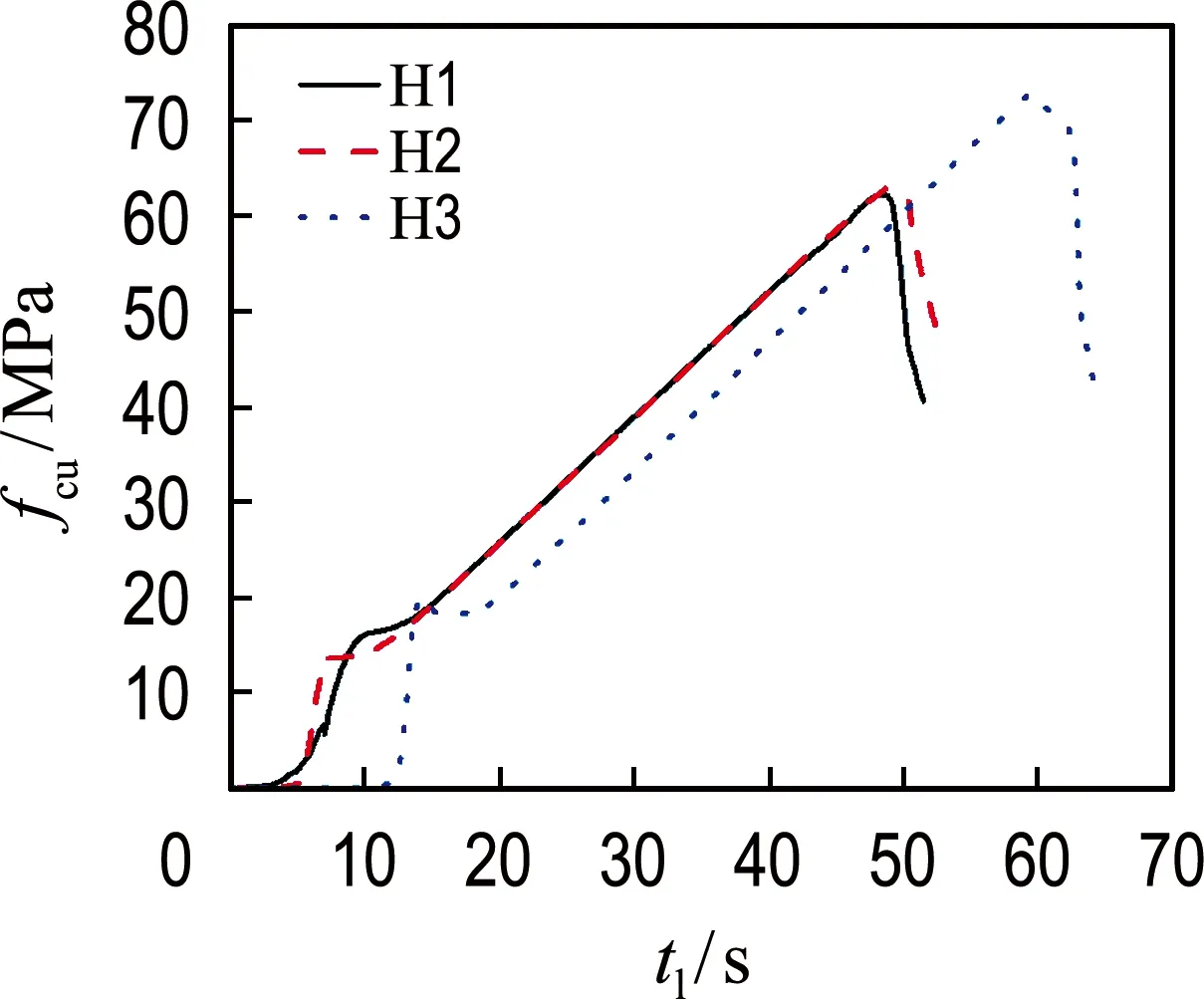

为了分析MK掺量对UHPC抗压强度影响规律,开展了不同龄期下抗压强度测试.试验中发现,立方体抗压强度在7 d龄期内增长较快,而后期增长速度逐渐减缓,如图2所示.值得说明的是,未掺入MK的UHPC立方体抗压强度后期基本趋于稳定,14~28 d内抗压强度增幅为11.1%,而添加MK的UHPC后期的立方体抗压强度仍持续增大,最高增幅达71.3%.

图2 UHPC立方体抗压强度变化规律

3 d龄期时,试件的立方体抗压强度依次为G4>G2>G3>U>G1;7 d龄期时,G4的立方体抗压强度增长速率明显低于其他组,其立方体抗压强度跌至最低,出现这种现象的原因主要是由于其水灰比极低,自由水相对较少,水泥、硅灰同时与自由水发生水化反应时,高比表面积的MK活性更大,需要较多自由水发生水化反应,从而影响其强度发展;14 d龄期时,U的立方体抗压强度增长速率明显高于其他组,其立方体抗压强度达到最高,证实此龄期U中的自由水更多,水泥水化速度最快,立方体抗压强度增长速率最高;28 d龄期时,G4的立方体抗压强度增长速率明显高于其他组,立方体抗压强度最高,达到136.8 MPa,U的立方体抗压强度为123.1 MPa,G4的立方体抗压强度相较于U提升了11.1%,试件的立方体抗压强度依次为G4>G3>U>G2>G1,表明当MK掺量在4%范围内时,28 d龄期的UHPC立方体抗压强度随MK掺量的增加而增大.

另外,从图2可以发现,G4的立方体抗压强度曲线近乎呈一条直线,相较其他试件3 d和28 d的立方体抗压强度最高,且所有添加MK的UHPC前期的立方体抗压强度增长速率均低于未添加MK的UHPC,后期的立方体抗压强度增长速率均高于未添加MK的UHPC.这是由于MK在碱性环境中会发生水化反应,未发生反应的MK颗粒也会吸收一部分自由水,造成水化前期水泥水化相对较慢,而水化后期这部分MK会逐渐发生活性反应.

(2)火山石粒径对UHPC抗压强度影响

如图3(a)所示,在28 d时,试件的立方体抗压强度依次为H3>H2>H1,表明当火山石粒径在9.5~31.5 mm时,CA-UHPC的立方体抗压强度随着火山石粒径的增大而增大.这是由于大粒径的火山石骨料形成了较大的UHPC网状基体,使其整体强度更高.同时需要关注的是,相比于路用玄武岩碎石,火山石具有较高的压碎值,经试验测试其高达24.36%,虽基于火山石的CA-UHPC抗压强度低于无粗骨料的UHPC,但由于火山石价格十分低廉,其CA-UHPC的抗压强度仍属于高性能混凝土界限范畴,从降低大体积混凝土建筑材料成本角度出发,在建筑领域仍具有较高的使用价值.

(a) H1、H2和H3试件

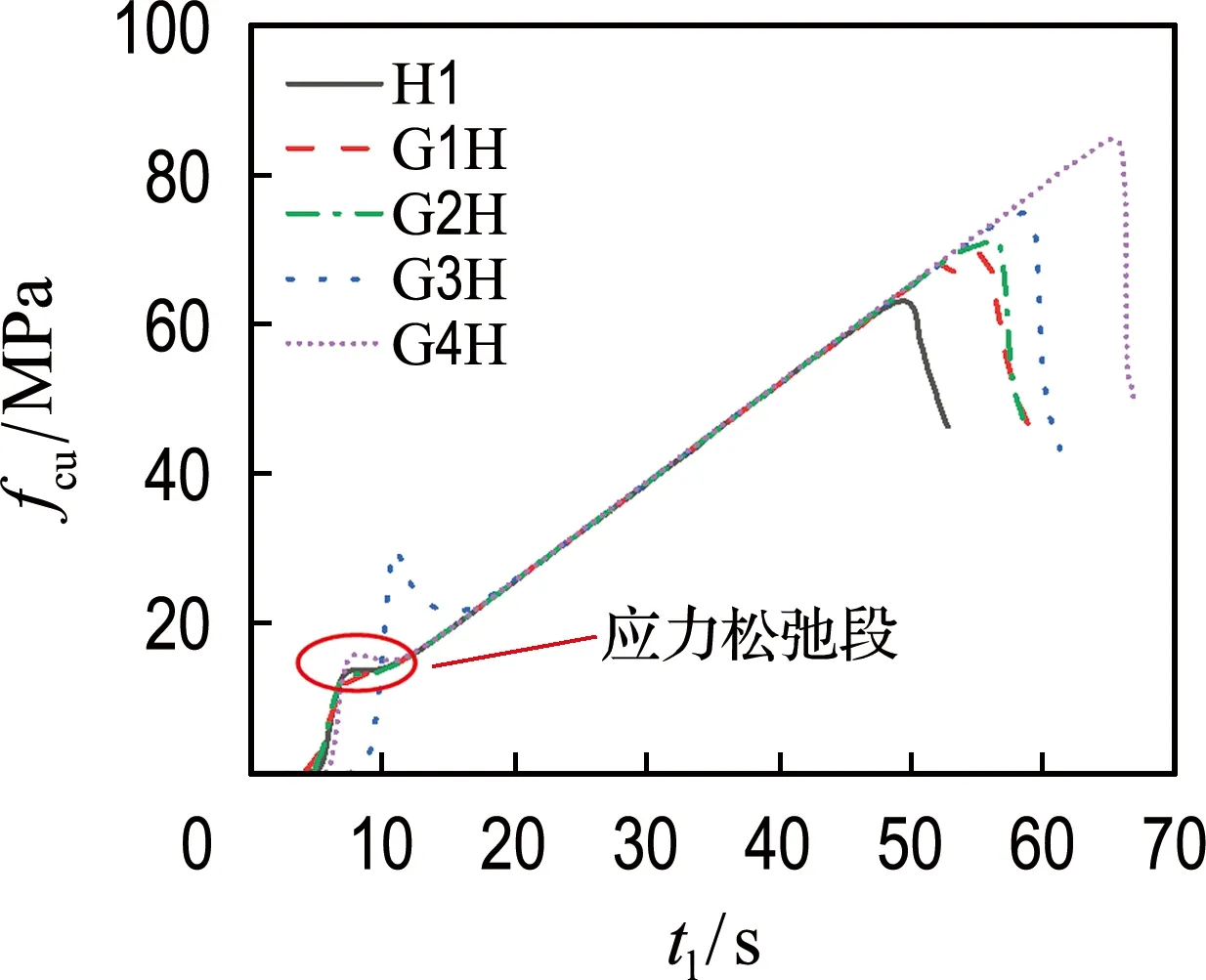

(b) H1、G1H、G2H、G3H和G4H试件

(3)MK掺量对CA-UHPC抗压强度影响

如图3(b)所示,在28 d时,相比其他掺量,4% MK掺量的UHPC(G4H)的抗压强度最高,达到84.8 MPa,H1的立方体抗压强度为63.1 MPa,G4H的立方体抗压强度相较于H1的提升了34.4%,与添加MK的UHPC的试验结果一致,说明当MK掺量小于等于4%时,CA-UHPC的立方体抗压强度随MK掺量增加而增大.

不同掺量的MK-CA-UHPC应力曲线呈相似性:加载前期均存在一段应力松弛段.出现应力松弛段的原因是与压力机上压板接触的混凝土表层内偶有凸起的火山石骨料,这部分火山石骨料与压力试验机间形成了不平整的表面接触点,这部分火山石骨料的接触点破碎后压力机才与试件整体接触面慢慢接触,造成压力时程相对较长,曲线因此产生了松弛段.

3 微观分析

3.1 锁嵌效应结构SEM图像

从图4可以观察到火山石和UHPC基体的界面过渡区较为密实,火山石表面与UHPC基体结合较好.从图5可以清楚观察到火山石的孔洞基本被砂浆覆盖,观察不到明显的孔洞,说明火山石孔洞较好地与砂浆形成了机械咬合锁嵌效应,这种效应可有效增强火山石-UHPC基体界面抗剪性能.

图4 火山石和UHPC基体界面

图5 火山石和砂浆之间的机械咬合

另外,由于火山石为多孔结构,其孔结构界面过渡区为CA-UHPC抗压过程中最不利界面,这是导致CA-UHPC抗压强度损失较多的主要原因之一.

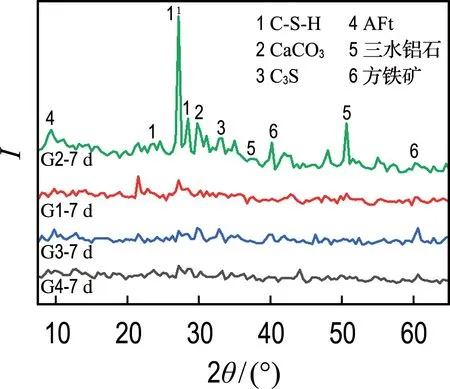

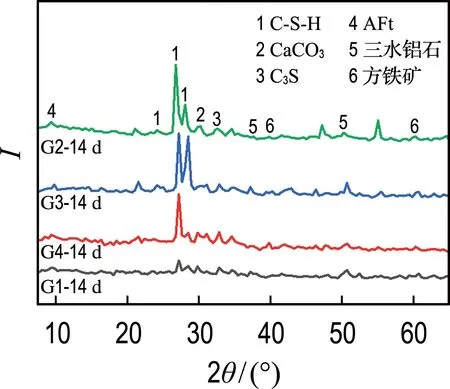

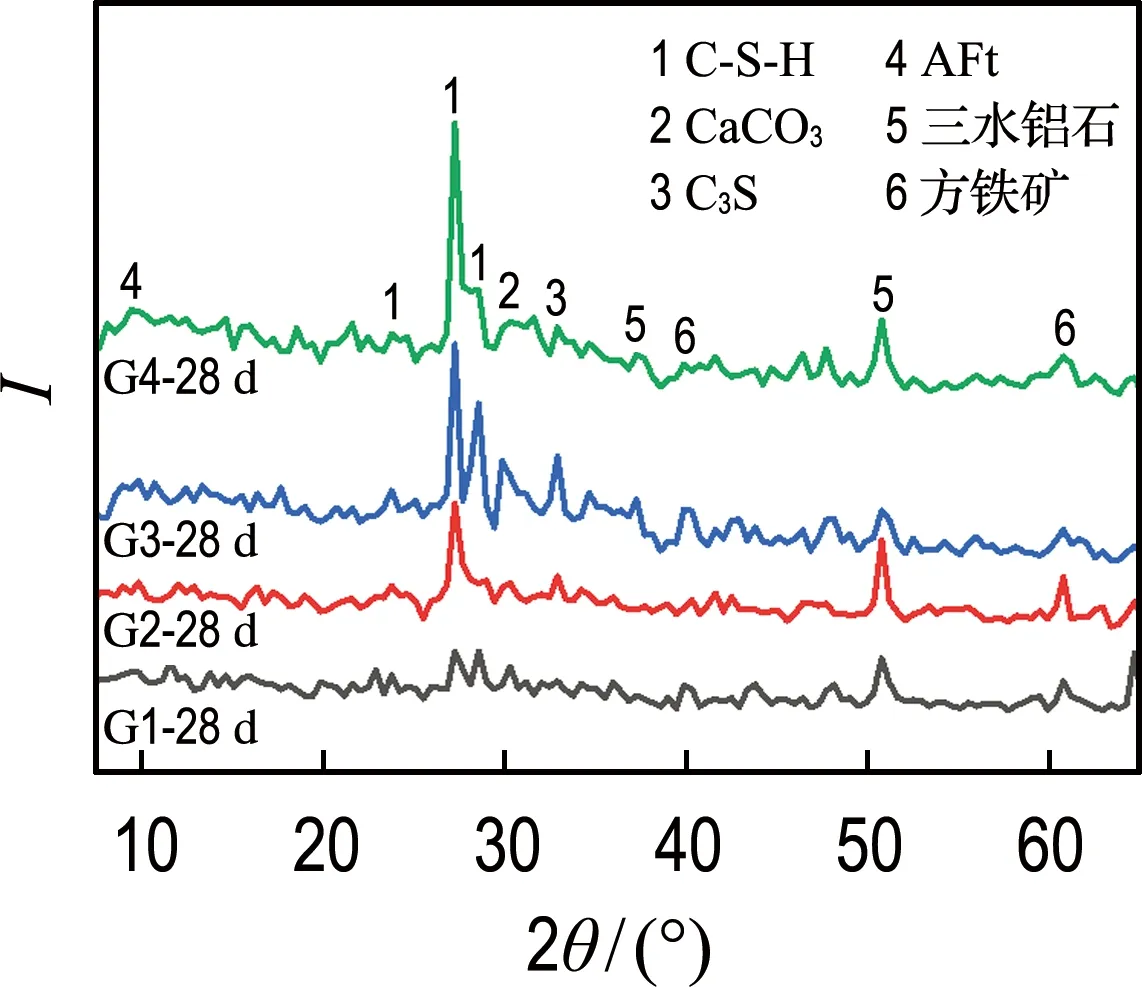

3.2 XRD对比分析

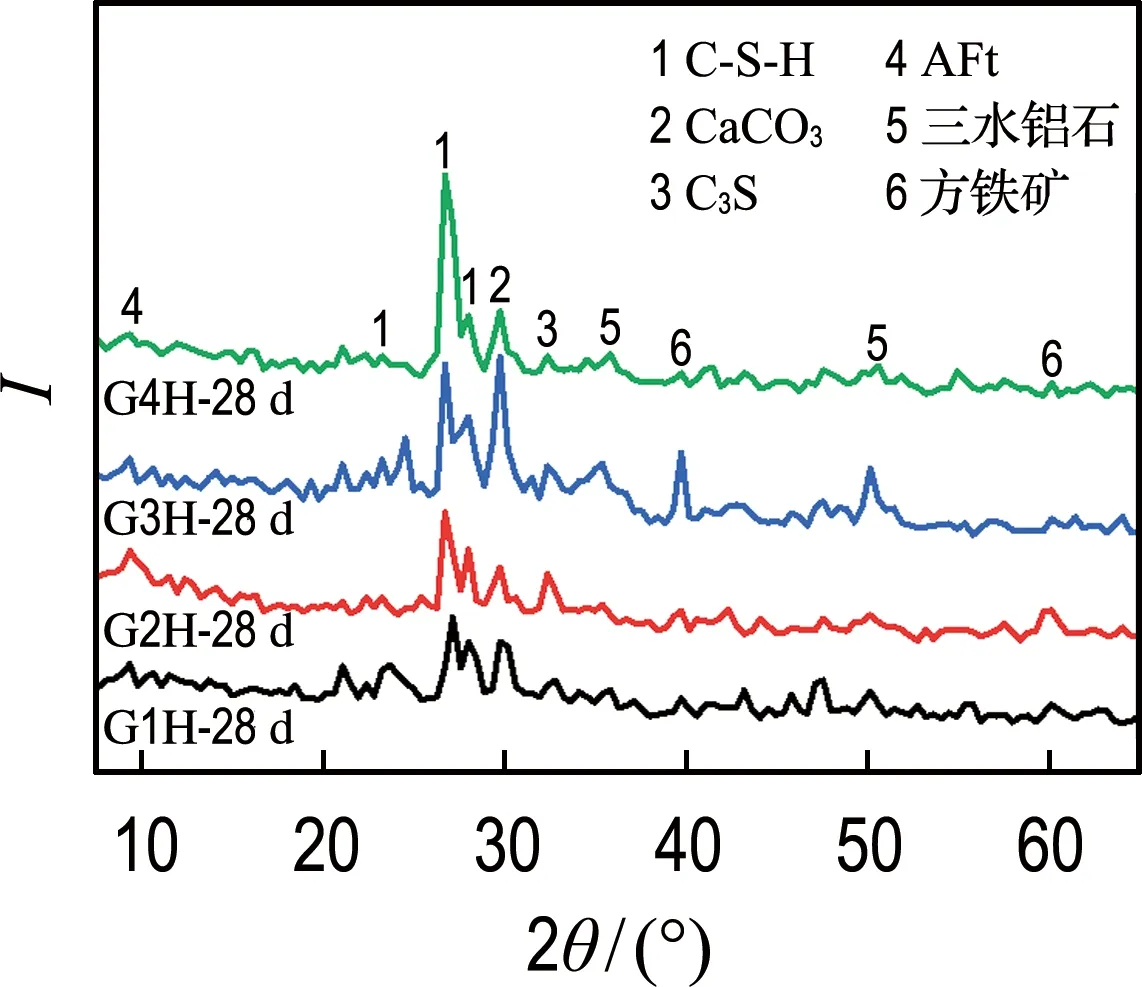

图6为添加MK的UHPC和CA-UHPC试样组的XRD图谱.由图6(a)~(d)可知,不同龄期下,各试样的C-S-H和AFt衍射峰值顺序与抗压强度基本保持一致.由于C-S-H和AFt的衍射峰值表征了其结晶度,说明在28 d龄期时,添加MK的UHPC在4%的掺量时C-S-H的结晶度更高,晶面的生长更有序,高掺量的MK促进了C-S-H的结晶,可为材料提供更高的强度.以上分析结果验证了上文立方体抗压强度试验变化规律.

由图6(e)可知,在28 d时,G4H试样的C-S-H衍射峰值明显高于其他掺量的,说明添加MK的CA-UHPC在4%的掺量时C-S-H的结晶度更高,这与图6(d)的规律一致,同样验证了之前立方体抗压强度试验的结果.

(a) 3 d龄期的MK-UHPC试样

(b) 7 d龄期的MK-UHPC试样

(c) 14 d龄期的MK-UHPC试样

(d) 28 d龄期的MK-UHPC试样

(e) 28 d龄期的MK-CA-UHPC试样

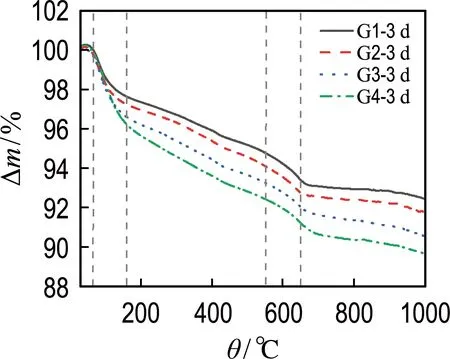

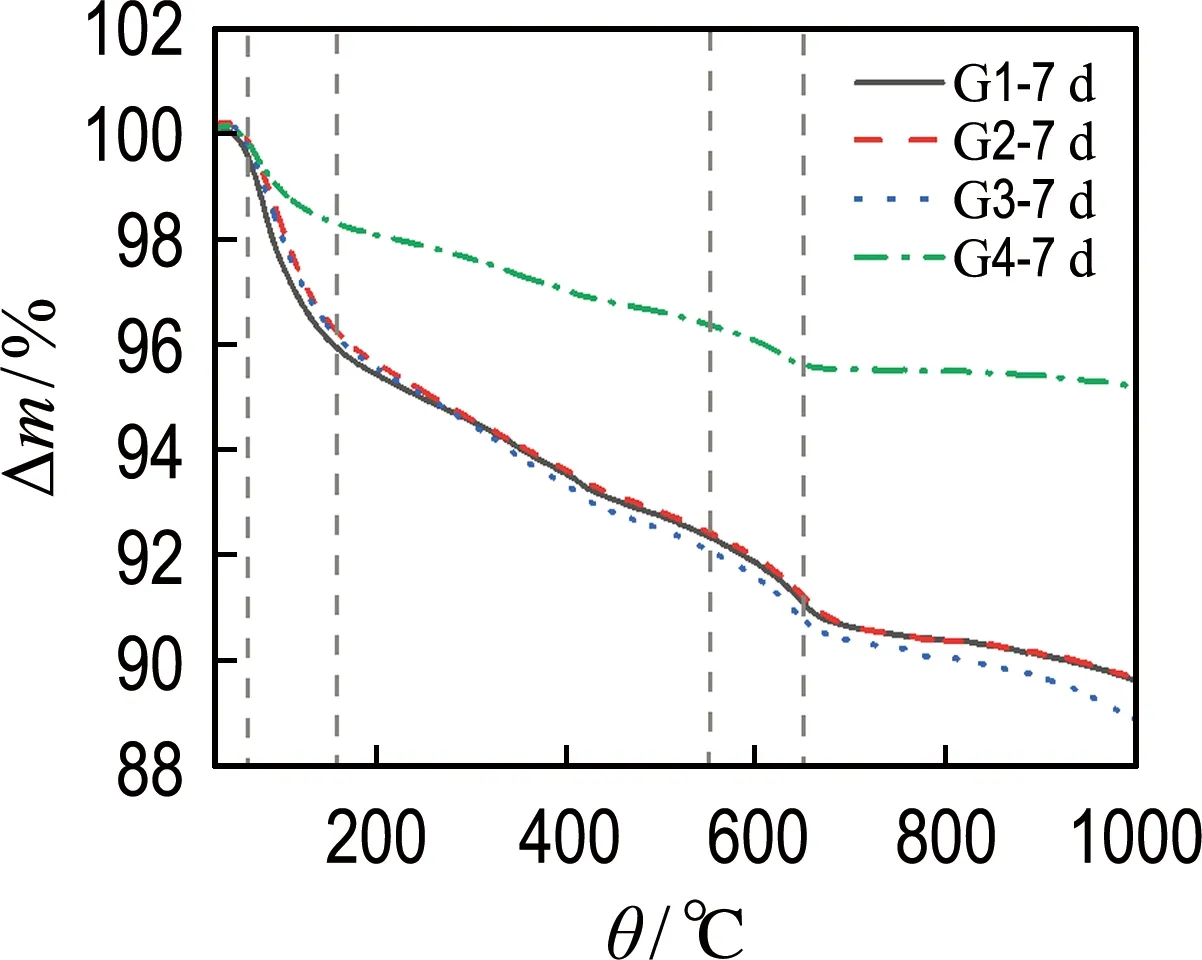

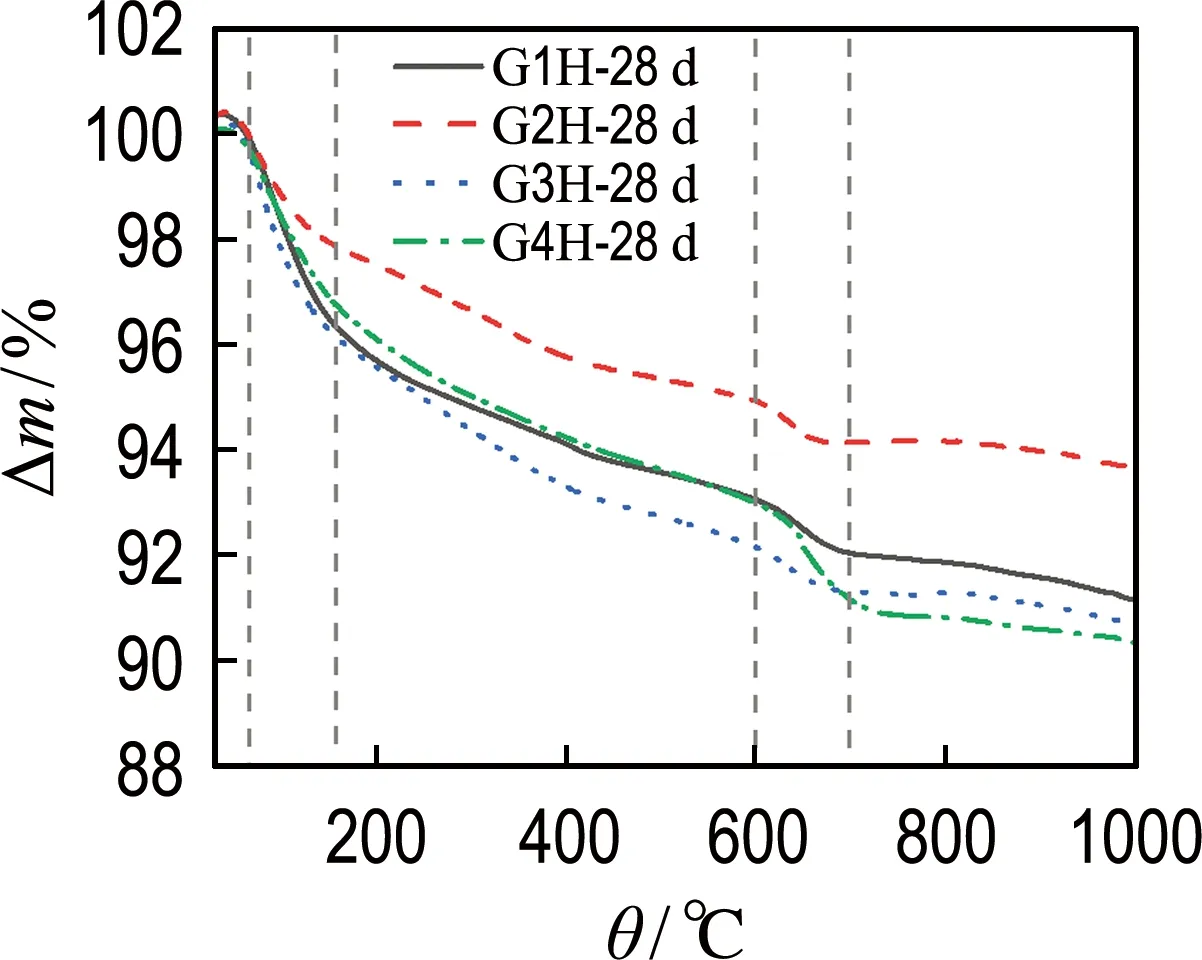

3.3 TG/DTG对比分析

图7、图8分别为添加MK的UHPC和CA-UHPC试样组的TG及DTG曲线.可以观察到,添加MK的UHPC和CA-UHPC试样组均在50~150 ℃以及550~700 ℃发生了比较明显的热分解反应.其中50~150 ℃的失重加速是由于C-S-H(CaO·2SiO2·3H2O)以及AFt(3CaO·Al2O3·3CaSiO4·32H2O)中的结合水蒸发流失所致,550~700 ℃的失重加速是由于一些结晶较差的CaCO3随着温度升高分解产生CO2所致.

对比图7(a)~(d)与(e)可以发现,相对于28 d龄期的其他试样组,MK-CA-UHPC试样组的CaCO3的失重曲线明显后移了50 ℃,表征CaCO3的分解温度后移了50 ℃,结晶度越高,晶体的物理化学性质越稳定,分解温度也越高,表明MK-CA-UHPC试样中CaCO3的结晶度更高,晶体更加稳定.MK-CA-UHPC试样对比其他试样的区别在于添加了火山石粗骨料,因此可以得出结论:火山石粗骨料的添加使得CaCO3的结晶度更高,晶体更加稳定;从图7(e)可看到,G4H在600~700 ℃的失重明显大于其他试件,说明G4H中存在较多的CaCO3,高掺量MK有助于生成更多的CaCO3,可为材料提供更高的强度,上文立方体抗压强度试验结果也验证了高掺量的MK对于CA-UHPC的强度提升最为显著.

(a) 3 d龄期的MK-UHPC试样

(b) 7 d龄期的MK-UHPC试样

(c) 14 d龄期的MK-UHPC试样

(d) 28 d龄期的MK-UHPC试样

(e) 28 d龄期的MK-CA-UHPC试样

对图7(d)进行定量分析,AFt的分解温度为70 ℃,70~150 ℃失去的质量基本为C-S-H与AFt中结合水的质量,G1与G4失去质量的比例分别为2.97%和3.71%,得到28 d龄期时G4内C-S-H和AFt的质量比G1内的提高了24.82%,而G4的立方体抗压强度约为G1的1.22倍,二者基本相等,热重分析结论进一步验证了上文立方体抗压强度试验结果.

由图8可知,添加MK的UHPC和CA-UHPC试样组均在50~150 ℃及600~700 ℃存在一个比较明显的下凹段,这与图7保持了一致,且在430 ℃附近存在一个较小的下凹段.430 ℃附近的下凹段是由于Ca(OH)2随温度升高转变为CaO和自由水,自由水随着高温蒸发流失所致,且随着MK掺量的增加,Ca(OH)2的失重峰越来越小,这主要是由于MK与Ca(OH)2发生火山灰反应降低了UHPC中Ca(OH)2的含量.

由图8(a)~(d)可以发现,3 d和28 d龄期时,50~150 ℃的下凹段均是G4为最低点,说明对应龄期下G4试件中的C-S-H及AFt的含量较高;从图8(e)可以发现,相对于28 d龄期的其他试样,MK-CA-UHPC试样的CaCO3失重峰显著变高,失重峰的面积表征了CaCO3的丢失量,说明了MK-CA-UHPC试样中CaCO3的生成量更多.MK-CA-UHPC试样对比其他试样的区别在于添加了火山石粗骨料,因此是火山石粗骨料使得CaCO3的生成量更多.高含量的C-S-H、AFt和CaCO3有助于提升G4和G4H试件抗压强度,上文立方体抗压试验结果验证了这一结论.

(c) 14 d龄期的MK-UHPC试样

(e) 28 d龄期的MK-CA-UHPC试样

4 结 论

(1)当MK掺量小于等于4%时,UHPC和CA-UHPC的立方体抗压强度随着MK掺量增加而增大;4% MK掺量的UHPC和CA-UHPC在28 d龄期时的立方体抗压强度分别达到了136.8 MPa和84.8 MPa,相较于未添加MK的UHPC和CA-UHPC的立方体抗压强度分别提升了11.1%和34.4%;火山石粒径为19.0~31.5 mm对应的CA-UHPC的立方体抗压强度最高;相比于其他MK掺量的UHPC,4% MK掺量的UHPC的早期立方体抗压强度发展较慢,后期发展较快.

(2)火山石孔洞与砂浆形成了机械锁嵌效应结构,这种结构可以有效改善CA-UHPC的界面抗剪性能.同时火山石孔洞的填充界面是导致CA-UHPC抗压强度损失较多的主要原因之一,二者综合作用表现为后者占主导.

(3)添加MK的UHPC和CA-UHPC均在4%掺量时C-S-H的结晶度更高.4%掺量的MK促进了C-S-H的结晶,可以为UHPC提供更高的强度.CaCO3质量丢失速率和分解温度的提高,说明火山石粗骨料掺入不仅使CaCO3的生成量增加,也使CaCO3晶体更加稳定,高掺量的MK和火山石共同作用会促进CaCO3的结晶.

(4)当MK掺量小于等于4%时,CaCO3、C-S-H及AFt的含量随着MK掺量的增加而提高.28 d龄期时,4% MK掺量相较于1% MK掺量将C-S-H与AFt的质量提高了24.82%,高含量的C-S-H、AFt及CaCO3使得G4H试件的立方体抗压强度较高.