掘进巷道破碎区支护优化应用

2023-11-30秦沛

秦 沛

(晋能控股煤业集团燕子山矿,山西 大同 037001)

1 工程概述

1.1 巷道四邻关系

燕子山矿5200 巷位于C3 号层302 盘区,北部为C3号2200 巷,南部为矿井边界,东部为C3 号层302 盘区大巷,西部为C3 号实煤区[1]。5200 巷设计走向长度2482m,服务年限为3 号层302 盘区8200 工作面回采结束。

1.2 煤层赋存情况

C3 号层302 盘区5200 巷掘进煤层结构复杂,有2~6 层厚0.17~0.89 m 的夹石;煤层厚度为4.5~6.53 m,属于厚煤层;煤厚变异系数为20.5%,属于稳定煤层;煤层产状稳定走向大致呈东西,倾向东,倾角平均3°。煤层顶底板岩性如表1 所示。

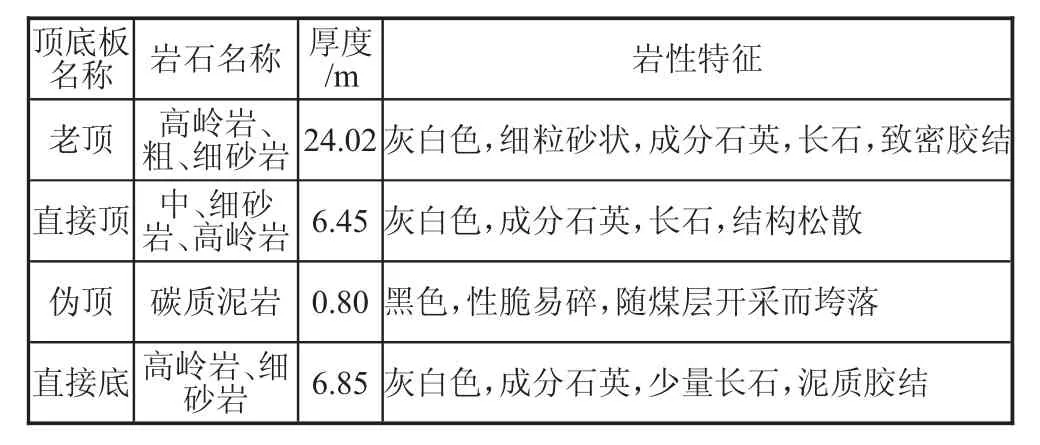

表1 5200 巷掘进煤层顶底板岩性

1.3 巷道掘进现状

5200 巷原顶板主要采用锚杆(索)支护,巷帮采用单锚杆支护,巷道掘进至240 m 处进入断层群区,在240~320 m 段预计共揭露7 条正断层,平均落差为1.1 m,巷道进入断层区后受构造应力影响,围岩变形严重,通过现场观察发现,在应力区内围岩支护质量差,顶板及帮部多处出现网兜,且局部锚杆(索)出现支护失效现象,制约着巷道安全快速掘进[2]。

2 应力区支护优化应用

为了提高断层应力区支护质量,控制应力区围岩变形、支护失效现象,决定对原支护进行优化应用,提出了“自锁式锚杆+注浆锚索”联合支护技术。

2.1 自锁式锚杆支护

2.1.1 支护结构

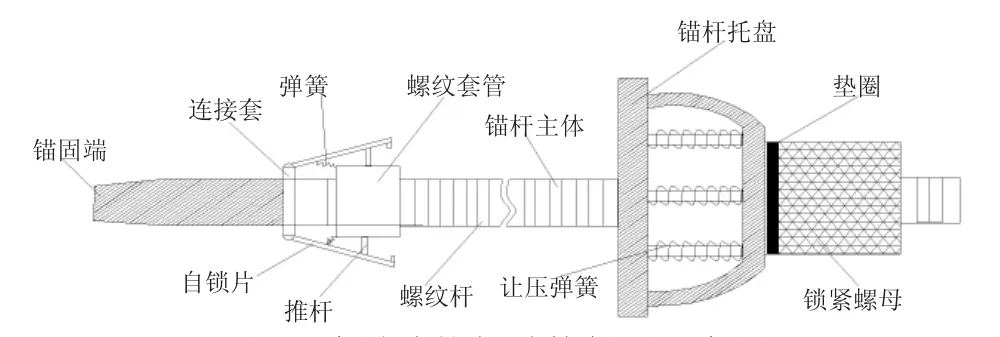

1)5200 巷采用的自锁式锚杆主要由螺纹钢杆体、让压机构、自锁机构螺母等部分组成,如图1所示。

图1 自锁式锚杆结构剖面示意图

2)让压机构主要由锚杆碗型托盘、让压弹簧、减摩垫等部分组成,其中碗型托盘下口为封闭状,直径为150 mm,安装一块厚度为5 mm 的钢板,在碗型托盘内部安装3 根让压弹簧,托盘底部安装设有劈裂槽的碗型让压板。

3)螺纹钢杆体长度为3.0 m、直径为25 mm,杆体端头穿过让压机构,下端头设置为销尖状锚固段,锚固段长度为0.8 m;杆体最大屈服强度为455 MPa,延展率为7%。

4)自锁机构主要由连接套、弹簧、自锁片、推杆、螺纹套杆等部分组成,自锁结构通过螺纹套杆固定安装在杆体下端头1.0 m 处,自锁片通过弹簧与螺纹套管连接。

2.1.2 支护工艺

1)施工工序。自锁式锚杆与普通锚杆支护工艺相同,施工钻孔深度为3.0 m,钻孔施工后对钻孔内安装2 支锚固剂,然后对杆体进行锚固,锚固后对杆体安装自锁机构,当自锁机构安装至指定位置后,通过弹簧及托杆作用将自锁片打开实现杆体自锁固定作用,最后在杆体外露端安装让压机构。

2)支护原理。自锁式锚杆安装后当顶板出现离层或蠕动变形下沉时,通过自锁机构作用防止杆体拉伸破断,同时顶板下沉后让压机构变形,并通过内部高压弹簧作用实现让压支护作用。

2.3 支护参数设计

5200 巷进入断层应力区后开始对顶板支护自锁式锚杆,为了降低支护成本费用[3],决定对原顶板锚杆与自锁式锚杆交替布置方式,原顶板中每排布置5根普通单锚杆,优化后顶板自锁式锚杆采用“一二一”布置方式;即第一排锚杆中第二、第四根普通锚杆替换为自锁式锚杆,第二排中第三根锚杆替换为自锁式锚杆。

2.2 注浆锚索支护

由于传统锚杆(索)支护通过锚固剂锚固在岩体中,巷道在过应力区时围岩破碎严重,围岩内部形成“松动圈”,而锚杆(索)在松动圈内支护时很容易造成支护失稳现象,所以决定对5200 巷应力区顶板采取注浆锚索支护[4]。

2.2.1 注浆锚索结构

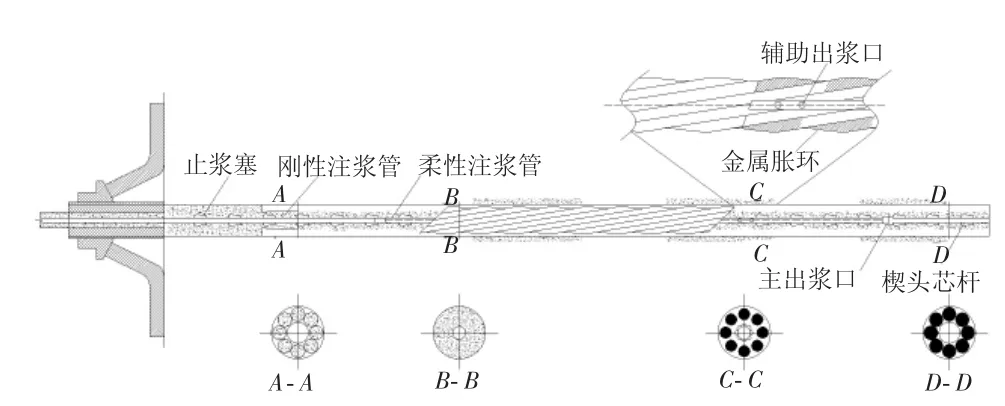

1)5200 巷顶板采用的注浆锚索主要由注浆锚索、止浆塞、注浆管、楔头芯杆等部分组成,如图2 所示。

图2 5200 巷施工的注浆锚索剖面结构示意图

2)注浆锚索长度为8.3 m,锚索采用九股钢丝编织而成,中空状,在注浆锚索端部设置辅助出浆口和主出浆口,辅助出浆口安装金属胀环,在注浆压力超过胀环承载压力时,金属胀环打开通过辅助注浆孔注浆。

3)直降塞采用橡胶材质,长度为0.5 m,止浆塞中部安装注浆管,注浆管主要由注浆软管和注浆钢管组成,注浆管直径为10 mm。

2.2.2 注浆材料

为了降低注浆成本,同时避免采用化学注浆材料注浆施工时产生大量热量且对作业环境污染严重,决定采用水泥砂浆无机注浆材料,该注浆材料主要成份为水泥和石英砂等部分组成,其中水泥与石英砂质量比为(0.5~1)∶1,该注浆材料注浆后在4 h 内岩块单轴抗压强度可提高至15 MPa 以上。

2.2.3 支护参数设计

1)注浆锚索代替原顶板单锚索支护,注浆锚索布置排距为3.0 m,布置间距为1.5 m,每排布置3 根,其中中部注浆锚索垂直顶板布置,两侧注浆锚索以15°水平角向帮部对称布置,每根锚索采用3 支锚固剂进行锚固。

2)首先在顶板施工3 个注浆钻孔,钻孔深度为8.2 m,注浆钻孔施工完后对钻孔内安装注浆锚索,注浆锚索安装后锚索外露长度控制在0.2~0.3 m 范围内;然后对锚索外露端安装钢托盘并采用锁具预紧;最后对中空锚索内安装注浆软管及止浆塞,将注浆管一段与注浆泵连接,并进行高压注浆施工,注浆压力为6.0 MPa。

3 实际应用效果分析

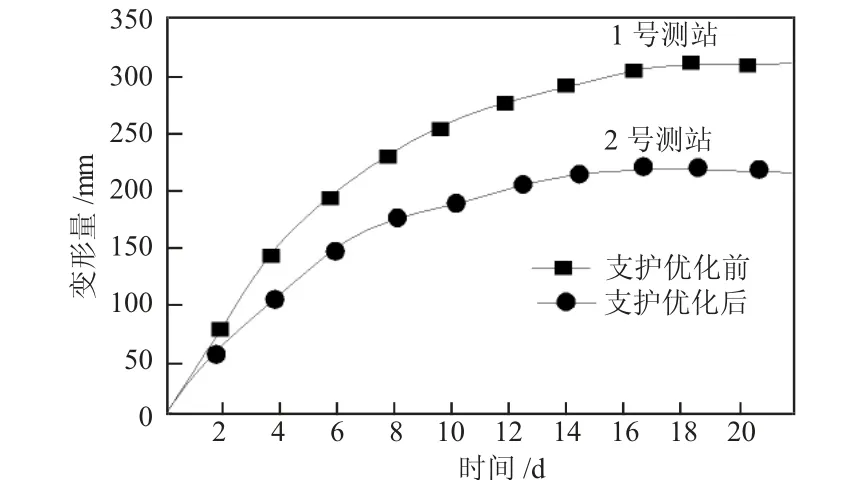

对5200 巷应力区顶板采取联合支护后,在巷道240 m 和260 m 处顶板各布置一个测站,测站编号为1 号、2 号,其中1 号测站顶板采用传统锚杆(索)支护方式,2 号测站顶板采用“自锁式锚杆+注浆锚索”支护,分别通过20 d 现场观察,观察结果如图3 所示。

图3 5200 巷断层应力区顶板支护优化前后顶板变形曲线图

1)通过图3 可知,1 号测站采用传统锚杆(索)支护后12 d 范围内顶板蠕动变形量呈急剧上升趋势,在12~18 d 范围顶板下沉速率减小,在18 d 后顶板区域稳定,实测顶板最大下沉量为0.34 m,且伴随着顶板出现断裂现象,顶板锚杆失效率达18%;而两帮在顶压作用下出现严重收敛现象,最大收敛量为0.84 m,巷帮上部垮落严重[5]。

2)2 号测站采取“自锁式锚杆+注浆锚索”支护后在8 d 范围内顶板同样出现蠕动大变形现象,但是变形量相比1 号测站顶板相对较小,说明在该时间段内顶板支护与蠕动变形围岩未实现完全耦合支护作用;在8~14 d 范围内顶板下沉速率逐渐减小,在14 d后顶板稳定性,实测14 d 后顶板最大下沉量为0.21 m,顶板未出现断裂现象,顶板锚杆失效率为2%;同时通过监测2 号测站两帮收敛量发现,两帮收敛现象得到了明显控制,最大收敛量为0.27 m。

4 结语

燕子山矿针对5200 巷在过断层区围岩破碎严重提出了自锁锚杆与注浆锚索联合支护措施,通过现场应用效果来看,支护优化后成功解决了大应力围岩破碎严重支护难度大、围岩控制效果差等技术难题,对应力区蠕动变形围岩起到了明显控制效果,取得了显著应用成效。