基于低温风冷的超高强度钢铣削技术研究

2023-11-30郭宁荣黄振宇孙鸣远

郭宁荣,宗 进,黄振宇,孙鸣远

(中航工业洪都集团有限责任公司,江西 南昌 330000)

0 引言

A100 超高强度钢是一种强度高、硬度高的钢,是飞机起落架首选材料。飞机起落架关键结构件超高强度钢的加工切削是航空制造的关键环节,超高强度钢具有高抗拉强度和硬度的特点,但存在切削变形大、切削力大、加工硬化显著的问题,导致刀具磨损快,给切削带来了极大难度。例如江西洪都航空工业集团部件加工厂的某些工件使用A100 材料,在零部件加工制造过程,面临切削效率低、刀具消耗大的问题。针对上述问题,国内外学者进行了大量研究,任家隆等[1]针对GCr12、Cr12、45 号钢三种中强度材料分别采用自然冷却、常温压缩空气、低温风冷方式进行了切削试验,发现风冷加工能够提高刀具使用寿命,冷风温度越低,冷却效果越好。赵威等[2]用液氮作为冷却介质,用于高速铣加工钛合金发现,和干切削相比,刀具磨损与已加工表面粗糙度均相对较低。满忠雷等[3]试验在氮气介质下铣削钛合金时,发现刀具的磨损状况比干铣削时得到明显的改善,刀具寿命平均提高1 倍以上。北京航空航天大学袁松海等[4]用硬质合金刀具铣削高强钢30CrNi2MoVA 试验,发现低温微量润滑切削可以抑制刀刃处黏结物产生,延长刀具使用寿命。安庆龙等[5]在钛合金的平面磨削中,分别使用低温干式冷风、常规浇注以及低温气动喷雾射流对磨削区进行冲击冷却,发现采用低温气动喷雾射流技术具有更好的冷却效果。袁松梅等[6]指出,微量润滑技术作为一种绿色高效的加工方法,具有切削力低、延长刀具寿命、提高工件表面质量等优点,但现场应用工艺仍需完善。在已有研究的基础上,本文通过研究低温对于超高强度钢的加工性能影响,提出对超高强度钢的可加工性与现有力学性能指标、刀具性能、切削参数之间的关系,探索降低刀具损耗、提升加工效率的工艺。

1 技术研究思路

1.1 基本需求分析

超高强度钢(A100 钢)具有高强度、高硬度,且具有高的断裂韧性和延展性,实现高强高韧结合,被广泛用于先进战斗机起落架等重要承力构件。美国已成熟将其运用于F22/F35 等先进战斗机起落架上。目前国内现有的A100 钢材料技术及其配套加工工艺技术不断完善,国内新研飞机起落架关键结构件上也开始大量采用A100 钢,这大大提高了飞机起落架的性能。然而,A100 钢材料在铣削加工存在材料切削加工性差、刀具磨损严重、难加工的工艺难点,作为起落架关键结构件,毛坯去除率高达55%~60%,占零件加工周期35%以上。A100 钢材料的切削加工性能是制约我国军用战斗机、舰载机、民用型号飞机起落架关键结构件加工效率的共性问题。突破A100 超高强度钢的零件铣削工艺,是推动国家航空制造业生产效率提升、推动国家航空产业发展和确保国防安全的重大需求问题。

1.2 技术解决方案

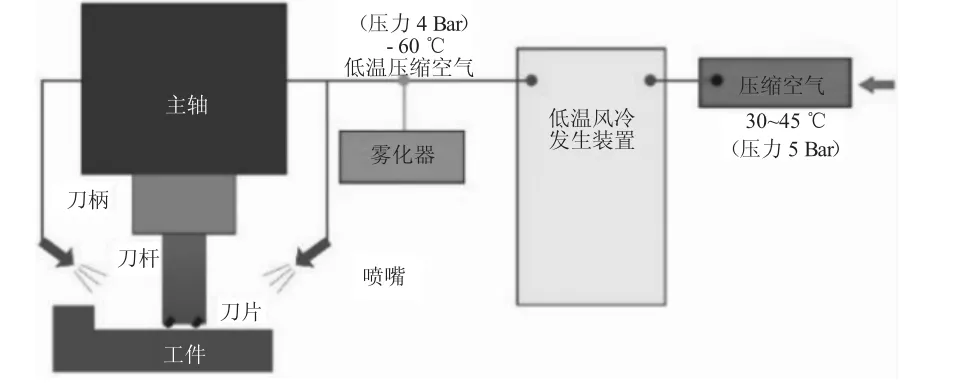

采用超低温风冷(-60 ℃)微量润滑粗加工铣削A100 超高强度钢(23Col4Ni12Cr3MoE)是一种清洁化高效加工方法。系统如图1 所示,在加工中心旁设置低温风冷微量润滑加工装置,风冷微量润滑系统产生的超低温压缩空气和微量润滑剂混合通过保温管路输送到主轴附近,冷气分成2 路或3 路吹向刀具加工点附近,喷头距离刀片5~30 mm。冷却采用外置喷头的方式,两个喷头呈45°角吹向加工点。

图1 加工系统示意图

2 超低温风冷加工与常温切削液加工对比试验

2.1 试验方案和切削参数

本试验在成都龙泉卡尔中心展开,机床采用三轴强力铣床、超低温风冷微量润滑系统,通过低温风冷系统产生的冷气,输送到加工中小刀具加工点,进行低温风冷加工。

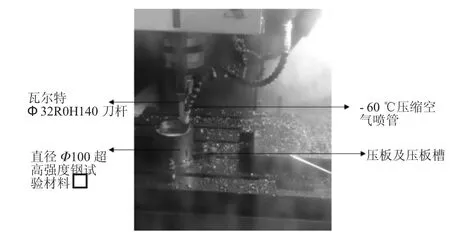

把试件A100 材料(23Col4Ni12Cr3MoE)加工成直径130 mm 和160 mm 的棒料,底部开压板槽,用于固定。试验过程采用铣面,首先用切削加工,选择加工参数vc=90 m/s、Ap=0.5 mm、Fz=0.46、直径De=32 mm、吃刀量ap=0.5 mm,获取的切削加工效率和刀具寿命作为基准。超低温风冷微量润滑系统环境参数为温度-60 ℃,进气流量100 m3/h,空气压力0.55 MPa,冷却介质为乳化液/低温压缩空气。超低温风冷加工试验现场如图2 所示。

图2 超低温风冷加工试验现场

2.2 试验程序

试验用材料分为直径160 mm 与直径130 mm 两种规格,依据不同的切削参数编制了不同的加工程序;两种规格高度都为125 mm,编制程序为上表面圆心为G54,每个程序加工高度H=50 mm;每个试棒可加工两次程序;程序采用先走内腔模拟满刃切削,再走外侧壁高度轮廓。

2.3 试验过程

1)规范试验用量大小,切割成大小合适3 h 左右加工时间规格。考虑材料、刀具切削性能,本试验棒料直径为130 mm 和160 mm 有效加工高度为100 mm,将毛坯下料,底部铣压板槽,压板槽槽宽10 mm、深20 mm。

2)选用3 齿快进给刀具瓦尔特Φ32R0H140(有效长度140);F2330.Z32.032.Z03.01.5;刀片P26335-R14WSP45S,3 个切削刃;选用3 齿圆刀片铣刀森拉天时Φ32R0H140(有效长度140);G251.32.R.03-12-35-RS;刀片RPHX1204M8SN-F50 CTCS245,8 个切削刃。

3)依据试验料大小编制走刀路径,尽可能覆盖毛坯表面,采用螺旋走刀路径,注意下刀角度1°,确定切宽Ae=21 mm。

4)依照vc=90 m/s、Ap=0.5 mm、Fz=0.46,采用常温水冷和-60°作为初始参数得到刀具寿命TL。

5)依次改变切削参数,如切深、每齿进给量、线速度、温度;通过调整得到最优的综合加工功效C,C=QTL,其中TL为刀具加工寿命,Q 为切屑去除量。

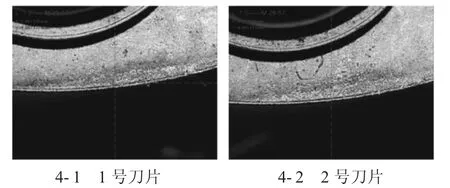

6)每组试验完成后,根据需要,每隔15~30 min,把刀片取下,在影像仪下观察刀片磨损情况如图3 所示。试验采用四川普赛PV4030-DCC 影像仪对刀片放大50 倍进行观察,并记录,直至刀片完全磨损至不能使用,记录下刀具的寿命。

图3 普赛PV4030-DCC 影像仪测量刀片磨损状态

3 试验结果分析

两种切削工艺切出的试件,目视检查无差异,低温风冷加工现场干净,所有运用低温风冷切削的综合加工功效都显著高于切削液加工。在相同的切削参数条件下,用常温切削液加工,刀具寿命146 min,去除速率13.13 cm3/min,综合加工功效1917 W;同样的切削参数,改成低温风冷微量润滑加工,刀具寿命260min,刀具寿命提升了78.1%;综合加工功效3412.5 W,提升了78.1%。四川普赛PV4030-DCC 影像仪对刀片放大50 倍的观测如图4 所示。

图4 四川普赛PV4030-DCC 影像仪对刀片放大50 倍的观测

4 结论

1)低温风冷微量润滑切削加工能显著改善超高强度钢的加工性能,在小的切削深度情况下(0.5 mm),刀具寿命最长可达260 min,提升78%。

2)整体来看,-60 ℃低温风冷切削更适合超高强度钢,低温风冷切削可以通过提高切深和进给量释放更多的机床加工能力,在超高强度钢的切削加工中可以大力推广超低温风冷微量润滑加工技术,因为其提高了刀具的使用寿命,节约了加工时间和成本。