直接法合成二甲基二氯硅烷的反应机理与收率影响研究

2023-11-29王鑫

王鑫

摘 要:直接法合成甲基氯硅烷是工业领域生产有机硅单体的重要方法。阐述了直接法合成二甲基二氯硅烷的反应机理与特点,分析了影响产物合成效率的因素,基于直接法设计了二甲基二氯硅烷的制备实验,探究了硅粉质量、硅粉粒径、一氯甲烷气流量对二甲基二氯硅烷收率的影响。研究结果表明,硅粉中杂质含量的增多会降低目标产物的含量,铁元素是影响产物收率的主要杂质,硅粉粒径越小,反应的诱导期越短。但由于粒径过小,反应后期散热受限,产物的收率反而降低,一氯甲烷气体流量减小时,有助于甲基氯硅烷的产生,产物的收率增加,但反应后期会因流速低、散热不良造成产物含量严重降低。

关键词:反应物料;直接法合成;二甲基二氯硅烷;一氯甲烷;收率

中图分类号:TQ110.6

文献标志码:A文章编号:1001-5922(2023)11-0118-04

Study on reaction mechanism and yield effect of direct synthesis of dimethyldichlorosilane

WANG Xin

(Kunming University of Science and Technology,Kunming 650000,China

)

Abstract:Direct synthesis of methyldichlorosilane is an important method for the production of organic silicon monomer in the industrial field.The reaction mechanism and characteristics of direct synthesis of dimethyldichlorosilanewere described,and the factors affecting the product synthesis efficiency were analyzed.Based on the direct method,the preparation experiment of dimethyldichlorosilanewas designed.The effects of silica powder mass,particle size and methane chloride gas flow on the yield of dimethyldichlorosilane were investigated.The results showed that the increase of impurity content in silica powder reduced the content of the target product,and Iron was the main impurity affecting the yield of the product.The smaller the particle size of silica powder,the shorter the induction period of the reaction was.However,due to the small particle size,the heat dissipation in the later stage of the reaction was limited,and the yield of the product was reduced.When the flow rate of monochloromethanewas reduced,the production of methyl chlorosilane was facilitated,and the yield of the product was increased.However,the product content was seriously reduced in the later stage of the reaction due to the low flow rate and poor heat dissipation.

Key words: reaction material;direct synthesis;dimethyl dichlorosilane;methyl chloride;the yield

甲基氯硅烷的制備水平可直接反应一个国家有机硅工业的整体水平,因此,对甲基氯硅烷的制备工艺、收率影响因素等进行研究具有重要现实意义。二甲基二氯硅烷为实用价值最大的单体,用途非常广泛,其收率的提升是有机硅工业的研究重点[1]。为了依靠我国自身力量强化合成甲基氯硅烷的技术水平,需要对直接法合成该产物的工艺条件进行全面优化。相比于流化床反应器,固定床反应器所用催化剂少、反应温度和时间容易得到严格控制,对提升产物的收率有一定作用。因此,利用固定床反应器以直接法合成二甲基二氯硅烷,采用气相色谱对反应制备的混合气体进行在线检测,分析了不同的硅粉质量、硅粉粒径以及一氯甲烷气体流速情况下,产物的收率和硅粉的转化率,以获取更合适的工艺参数,提升直接法合成二甲基二氯硅烷的收率和反应效果。

1 直接法合成二甲基二氯硅烷概述

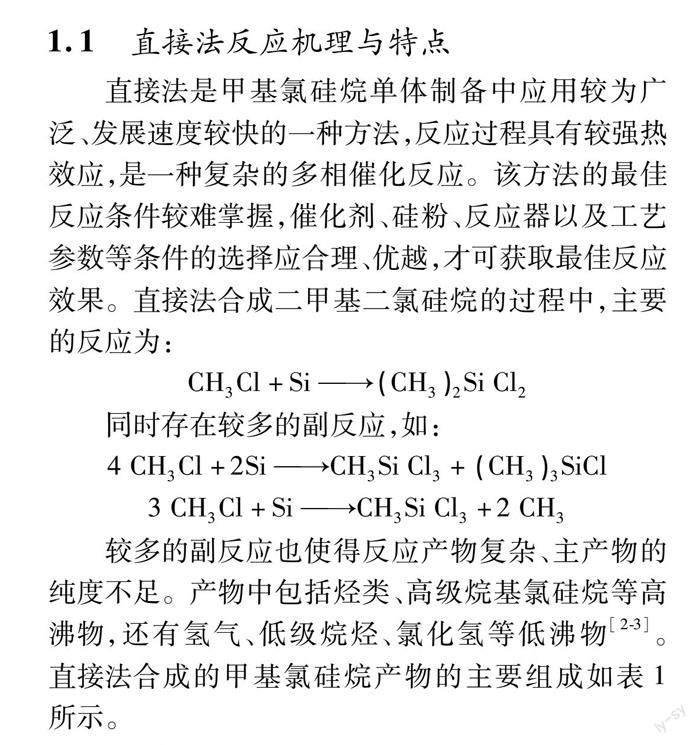

1.1 直接法反应机理与特点

直接法是甲基氯硅烷单体制备中应用较为广泛、发展速度较快的一种方法,反应过程具有较强热效应,是一种复杂的多相催化反应。该方法的最佳反应条件较难掌握,催化剂、硅粉、反应器以及工艺参数等条件的选择应合理、优越,才可获取最佳反应效果。直接法合成二甲基二氯硅烷的过程中,主要的反应为:

CH3Cl+SiCH32SiCl2

同时存在较多的副反应,如:

4CH3Cl+2SiCH3SiCl3+CH33SiCl

3CH3Cl+SiCH3SiCl3+2CH3

较多的副反应也使得反应产物复杂、主产物的纯度不足。产物中包括烃类、高级烷基氯硅烷等高沸物,还有氢气、低级烷烃、氯化氢等低沸物[2-3]。直接法合成的甲基氯硅烷产物的主要组成如表1所示。

1.2 直接法合成反应的影响因素

在直接法合成二甲基二氯硅烷的反应中,硅粉作为主要反应原料与催化剂的载体,其粒子形态、粒径分布以及硅中微量元素的含量是影响合成反应动态平衡的关键因素之一。氯硅烷气体中带入的少量水分会使氯硅烷产物发生水解反应,影响直接法合成的反应速率。铜催化剂是直接法合成二甲基二氯硅烷反应中必不可少的物质,将其与硅粉及助催化剂混合均匀进行加热即可发挥作用,为提升其催化效果,往往对铜粉进行改进,以制备的混合催化剂参与二甲基二氯硅烷的生成反应[4]。

在反应器的选择上,流化床与固定床都有着各自优点与缺点。利用固定床反应器进行反应,催化剂不易磨损,可以较少的催化剂获得较大的生产能力,也可严格调控停留时间和温度分布,可促进转化率的提升。而使用流化床进行反应可连续输入与输出固体物料,床层的传热性能良好,但气体反应不完全、反应器效率受到影响等问题使得该类反应器的应用受到限制[5-6]。

2 二甲基二氯硅烷合成实验

2.1 实验原料

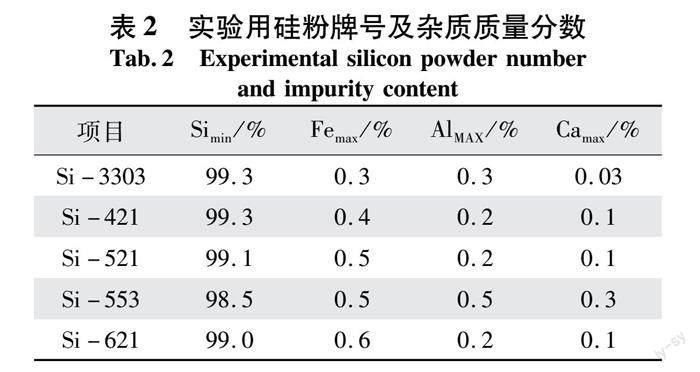

直接法合成二甲基二氯硅烷实验的主要原料有纯度大于98.5%的硅粉、含水量小于0.007%的一氯甲烷气体、铜系催化剂等[7-9]。硅粉的规格为100~300目,采用了多种牌号的硅粉,包括Si-3303、Si-421、Si-521、Si-553和Si-621,不同牌号硅粉中硅元素、铁元素、铝元素、钙元素的含量不同。硅粉牌号及杂质含量如表2所示。

2.2 实验装置

直接法合成二甲基二氯硅烷的实验装置示意图如图1所示[10]。产物分析所用的仪器主要有SP-6890型气相色谱仪,N-2000型气相色谱工作站等。其中气相色谱的操作条件为:不锈钢填充柱类型,TCD检测器,高纯氮的载气,流量为20 mL/min,柱室温度为80 ℃,检测器温度为100 ℃。

2.3 实验方法

2.3.1 实验前准备工作

为避免原料中水分影响实验效果,在实验前将硅粉、催化剂放入真空干燥器中干燥,一氯甲烷气体也要进行干燥预处理后才能备用,反应器也要通电预热。且一氯甲烷气体有毒,因此该二甲基二氯硅烷制备实验有着极高的气密性要求,实验前称取1 g的硅粉和0.1 g的铜粉催化剂等原料加入实验装置后,可向其中通入无毒的氮气检验装置的气密性[11-12]。

2.3.2 实验的流程

气密性良好的情况下,向原料中添加适量的正己烷溶剂(C6H14)作为分散介质,超声分散10 min,使原材料能够充分混合从而形成硅铜触体。将硅铜触体从反应器的顶部加入,然后将反应器上端和底部采用玻璃棉和铜网进行填充密封,阻止原料颗粒被吹入系统,方便后续对反应器中出来的气体进行采样和检验[13]。从储罐中放出的一氯甲烷气体,经气化和干燥后通入流量计控制器,调节和控制气体流速,然后进入反应器与硅铜触体发生反应。在反应器出口与气相色谱及尾气吸收装置之间的管理用保温带缠绕以维持150 ℃的温度,防止气体产物冷凝。反应过程中,每隔10 min气相色谱就对直接法合成产物进行一次取样与分析,数据由气相色谱工作站采集获得[14]。反应5 h后结束实验,关闭一氯甲烷储罐,通入氮气吹扫反应器,冷却完全后拆卸反应器并清洗。称量出反应产物和硅粉,计算硅粉的转化率和硅铜触体的质量损失。

3 实验结果与分析

3.1 硅粉质量对目标产物收率的影响

硅粉牌号从3303到621,硅的含量降低、杂质含量升高,直接法合成得到的目标产物二甲基二氯硅烷的含量不断减少。以100目硅铜触体为对象,在0.35 MPa、320 ℃的条件下,一氯甲烷流量为10 mL/min时,使用了不同牌号硅粉的二甲基二氯硅烷产物含量随时间变化的结果如图2所示。

硅粉中少量的铁元素有助于加速反应的发生,但是含量过多反而会降低二甲基二氯硅烷产物的收率。由图2可知,反应开始时存在一定时间的诱导期,前3种硅粉的诱导期较短,而621牌号硅粉的诱导期过长,该硅粉中的铁含量达到了0.6%,造成了直接法合成反应中诱导期的大幅增加,直到反应200 min后才开始合成二甲基二氯硅烷产物,且相对于其他铁含量较低的硅粉,使用该牌号硅粉所获得的目标产物的含量较少[15]。表明硅粉中铁的质量分数是影响产物收率的关键因素。

将产物含量随反应时间的变化曲线进行积分,可计算出整个反应时间内产物的收率比[16]。整个反应过程中硅粉的转化率相差无几,而产物的收率却相差许多倍,以421牌号硅粉使用下的产物收率为基准,3303牌号的收率比421牌号的收率大25.8%左右,比521牌号大69.3%左右,比521牌号大336.7%左右,比621牌号大23倍左右,说明硅粉质量对产物收率存在严重影响[17]。

3.2 硅粉粒径对目标产物收率的影响

选择100目、200目、300目的421硅铜触体,其他实验条件与上述一致,分析硅粉粒径对直接法合成二甲基二氯硅烷产物的收率带来的影响。目数越高,粒径越小,从100目到300目,随着粒径的减小,反应的诱导期变短,反应开始后从反应器出口气体中检测出二甲基二氯硅烷目标产物的时间从100 min提前到80 min,又提前到70 min。反应诱导期过后,不同粒径下产物的含量呈现不同的变化趋势。当421牌号硅粉粒径为100目时,反应时间在130 min前,产物含量有微小的增加,然后从130 min到190 min,產物的含量急速增加,190 min之后产物含量虽有增加,但速度缓慢;421牌号硅粉粒径为200目时,在140 min前产物的含量迅速增加,之后增速变得缓慢,直到250 min时含量达到最高值,然后开始缓慢减少;421牌号硅粉粒径为300目时,至110 min内产物的含量快速增加,并在110 min处达到最高值,之后含量开始降低,在150~170 min内短暂稳定后又大幅下降[18]。

以100目硅粉的转化率和产物收率为基准,不同粒径下的产物收率结果如图3所示。

3.3 一氯甲烷流量对目标产物收率的影响

选择5、10和20 mL/min一氯甲烷流量,100目421硅铜触体,其他实验条件不变,一氯甲烷流量对二甲基二氯硅烷目标产物含量的影响如图4所示。

第1种流量下,随着反应时间的增加,二甲基二氯硅烷的含量迅速增加,在190-240 min内稳定达到最高值,然后迅速下降;第2种流量下,二甲基二氯硅烷的含量在200 min左右增大到一定值,之后逐渐趋于稳定,其含量明显低于前者;第3种流量下,整个直接法合成过程中,几乎没有检测到二甲基二氯硅烷产物,产物含量接近0。当实验装置中一氯甲烷气体的流动速率较慢时,其可以与硅铜触体良好接触,从而产生更多的二甲基二氯硅烷目标产物。气体流动速度过快时,反应物料不能充分反应,且不利于反应器内温度条件的平衡稳定,因此很难顺利进行合成反应。

以10 mL/min流量下硅粉的转化率和产物的收率为基准进行对比,5 mL/min时硅粉转化率比10 mL/min多70%左右,二甲基二氯硅烷的产率比10 mL/min多120%左右,但是反应后期流速过低不利于体系的散热。因此,气体流速的选择应综合考虑物料接触时间和体系散热情况[20]。

4 结语

(1)硅粉牌号从Si-3303到Si-621,杂质含量增多,直接法合成的二甲基二氯硅烷产物含量减小,其中铁元素的含量对产物收率影响较大;

(2)硅粉目数从100目到300目,反应诱导期变短,但反应后期产物的含量降低。整个反应过程中,100目的硅粉所获得的产物收率最大,硅粉转化率最高;

(3)在一氯甲烷不同的流动速率下,流速降低时,反应所得产物的含量增加,硅粉的转化率和产物收率升高。但反应后期,较低的流速不利于反应器的散热,会影响直接法合成二甲基二氯硅烷产物的反应效果。

【参考文献】

[1] 邢爱民,胡明实,马文会,等.有机硅甲基单体合成的研究进展[J].有机硅材料,2021,35(5):61-68.

[2] 周万礼,李加旺,赵生艳,等.二甲基二氯硅烷中杂质来源及控制对策[J].云南化工,2022,49(4):139-142.

[3] 陈曦,孙芳.1-金刚烷基甲基丙烯酸酯的合成研究[J].粘接,2022,49(5):1-4.

[4] 黄杰,刘阳赞,李文静,等.单体合成中影响甲基氯硅烷产品质量的因素分析[J].云南化工,2019,46(5):66-67.

[5] 孟洋.二氧化碳加氢一步法制低碳烯烃催化剂的研究[J].粘接,2021,46(05):31-34.

[6] 杨梅.HZSM-5(4T,5T)@γ-Al2O3系列催化剂歧化制备二甲基二氯硅烷的研究[D].南昌:华东交通大学,2018.

[7] 欧阳瑞.乙烯齐聚制α-烯烃催化剂的研究现状及改进研究[J].粘接,2020,41(5):1-5.

[8] 崔璐,强西怀,陈苗苗,等.TANFOR~(TM)T系列鞣剂的化学组成及其应用工艺[J].中国皮革,2017,46(7):8-15.

[9] 张志豪,康琳,张峰,等.流化床膜反应器用于氯化亚铜合成二甲基二氯硅烷[J].南京工业大学学报(自然科学版),2018,40(1):74-80.

[10] 周强,孙立冬,李忠伟,等.一氯甲烷干燥除水技术改进及运行效果分析[J].中国氯碱,2021(3):14-17.

[11] 邝澎,李晶.Rochow-Müller反应制备甲基氯硅烷单体工艺的研究进展[J].工业催化,2021,29(3):31-40.

[12] 杨红燕.气相色谱-质谱法同时测定高纯三氯氢硅中4种甲基氯硅烷的方法研究[J].分析仪器,2019(1):88-92.

[13] 王文金,胡伟明,陈泽雨,等.反应条件对甲基氯硅烷合成的影响[J].有机硅材料,2017,31(6):464-467.

[14] 杨杰.流化床反應器合成甲基氯硅烷的工艺研究[D].唐山:华北理工大学,2017.

[15] 蔡冬利.氯硅烷歧化制备二甲基二氯硅烷工艺研究[J].有机硅材料,2020,34(4):48-50.

[16] 郭文涛,刘秋艳,胡质云,等.流化床反应器内硅粉粒径对甲基氯硅烷合成影响的研究[J].山东化工,2020,49(4):67-69.

[17] 李书兵,王文金,周旺,等.二甲基二氯硅烷水解物裂解工艺探讨[J].有机硅材料,2020,34(3):51-54.

[18] 朱恩俊.合理利用甲基氯硅烷副产装置优化甲基氯硅烷单体生产工艺[D].镇江:江苏大学,2017.

[19] 王胜利.对甲苯磺酸催化合成油酸油酯[J].广东化工,2021,48(22):39-40.

[20] 刘世杰,王曼,杨庆林,等.对硝基苯甲醛缩2,4-二硝基苯腙合成与表征[J].山东化工,2019,48(11):4-5.

收稿日期:2023-06-12;修回日期:2023-09-15

作者简介:王 鑫(1998-),男,在读硕士研究生,研究方向:直接法合成二甲基二氯硅烷的动力学;E-mail:857818078@qq.com。