基于移动胶带机的定量自动装车系统设计

2023-11-29师华东

师华东

1 前言

传统骨料生产线装车系统基于散装机或下料阀门设计,装车过程需中控室操作员通过语音、摄像头等指导司机挪车,智能化程度较低;当散装机下料达到预约重量关闭时,易出现卡料、阀门关不严的情况,导致物料冲入车厢造成溢料,增加清扫困难。此外,传统装车系统对料仓储量缺乏精确预判,当料仓缺料、装车量达不到预约重量时,司机需在装车位等待上料胶带机补料,装车效率较低。

为解决骨料生产线传统装车系统的上述缺陷,我公司设计开发了一种基于移动胶带机的定量自动装车系统,能够实现不挪车、定量装车不溢料、预判料仓储量精准、补料及时,自动化程度高,减少了工作人员数量,降低了工作强度和经营成本,提高了装车效率。

2 定量自动装车系统工艺设计

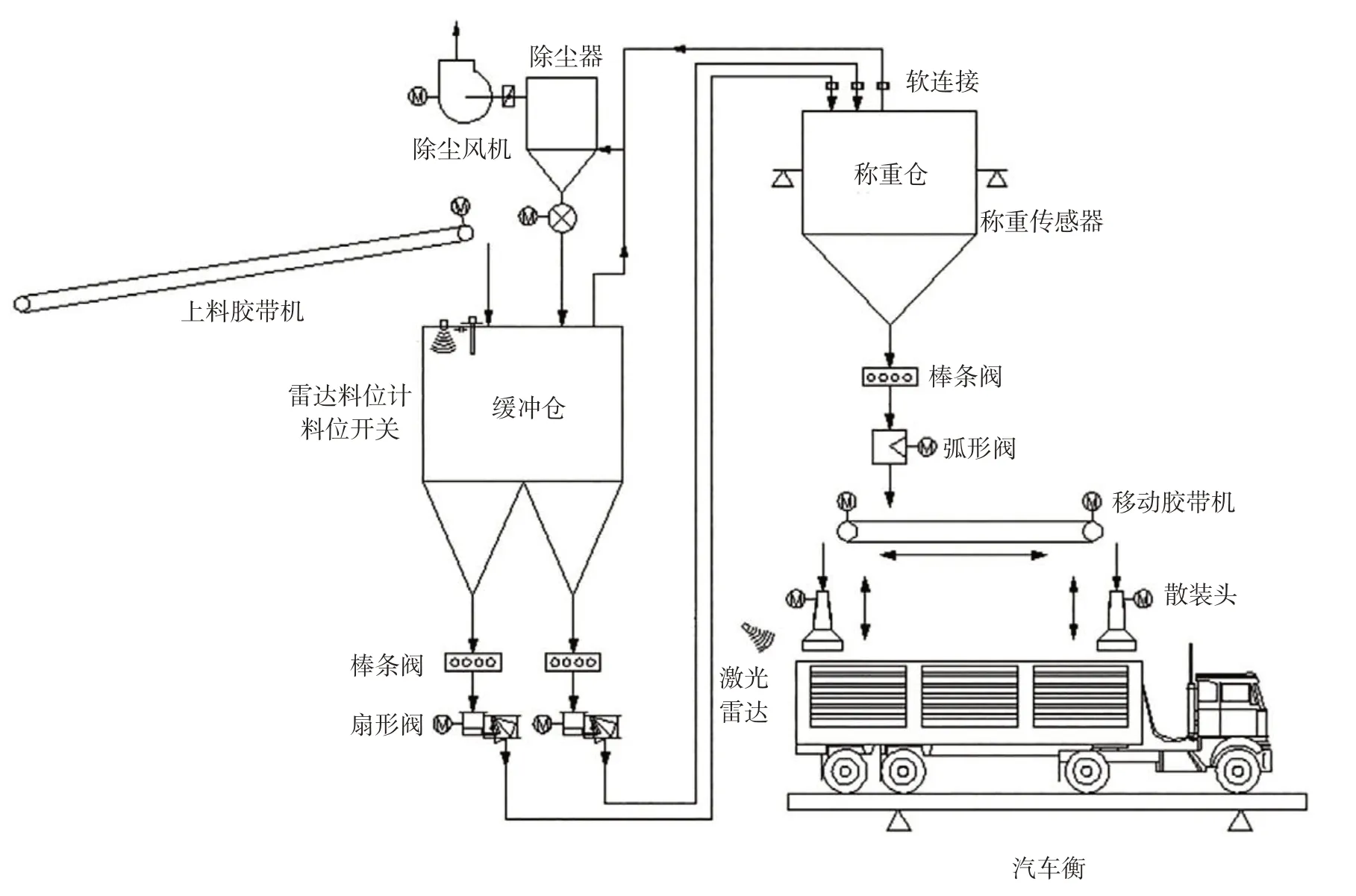

我公司设计开发的定量自动装车系统主要由上料胶带机、缓冲仓、雷达料位计、料位开关、棒条阀、扇形阀、软连接、除尘器、除尘风机、称重仓、称重传感器、弧形阀、移动胶带机、散装头、汽车衡、激光雷达等组成,其中,移动胶带机为双向移动可逆胶带机,相比于单向移动胶带机,胶带机长度较短,节约了土建廊道建设成本。称重仓一般由仓体、称重传感器、接线盒、表头组成,能够实时计量物料重量,实现与装车系统软件的通讯。激光雷达能够扫描测量车辆尺寸及位置信息,为移动胶带机的控制提供依据。定量自动装车系统工艺流程见图1。

图1 定量自动装车系统工艺流程

2.1 定量自动装车系统工艺流程

2.1.1 缓冲仓存料

物料通过上料胶带机进入缓冲仓,缓冲仓上部设置雷达料位计和料位开关控料,缓冲仓一般可存料200~300t。当缓冲仓达低料位时,料位计反馈DCS系统补料或由装车系统软件控制其自行补料;当缓冲仓装满料时,物料触及料位开关,上料胶带机自动停止上料。

缓冲仓下设置棒条阀和扇形阀,控制出缓冲仓的物料进入称重仓。进入称重仓的下料溜子处加软连接,避免下料溜子影响称重仓计量。

2.1.2 称重仓定量称重物料

称重仓是定量自动装车系统的核心设备,储量一般为100t左右,配置3个称重传感器。司机通过装车软件预约车辆装载量,刷卡或扫码进入厂区后,装车系统自动读取车辆信息,控制扇形阀放料,当称重仓物料达到预约装载量,扇形阀关闭,完成定量称重。

缓冲仓和称重仓共用一台布袋除尘器收尘,除尘器布置在缓冲仓顶部。

2.1.3 移动胶带机卸料

称重仓下部设置棒条阀和弧形阀,出弧形阀的物料进入移动胶带机。双向可逆移动胶带机下部加装散装头卸料,可防止物料喷溅和扬尘。

弧形阀下料及移动胶带机卸料装车时可采用布袋除尘或水除尘方式[1-2]。

2.1.4 库底汽车衡计量控制车辆装载物料

骨料装车载重量采用库底汽车衡进行计量。车辆到达装车位后,汽车衡计量车辆皮重,激光雷达对车辆进行扫描,根据扫描结果计算车厢大小轮廓、车厢侧翼高度、车厢前挡板和尾厢板高度、车厢容积。装车系统根据激光雷达扫描计算结果,确定装车起始位置和停止位置,同时根据车厢尺寸、预约装载物料重量、下料速度,确定胶带机移动速度。

移动胶带机移动到装车起始位置后,散装头开始下降,与车厢顶部平齐后,开始下料。系统检测到装载物料与车厢顶部平齐或稍低时,移动胶带机开始从车厢头部到尾部匀速移动装车,直至装满车厢。车辆装载量到达提货重量时,系统自动关闭弧形阀,移动胶带机,停止放料并复位散装头;系统自动采集车辆毛重数据,调取车辆对应的皮重数据,计算净重并保存数据至数据库中,装车完毕。

2.2 定量自动装车工艺设备选型

骨料生产线定量自动装车系统的设备选型应基于生产线规模、工作制度、骨料品种、市场情况等综合考虑,一般按生产线规模及工作制度→骨料品种→每天的发运量总量→每个品种骨料每天的发运量→装车位的数量→单个装车位每天发运量的先后顺序考虑。以常见的单个装车位,输送能力500t/h为例,自动装车系统设备选型如下:

2.2.1 汽车衡选型

按常见运载货车最大车长17.5m,车厢长13m考虑,汽车衡选3.2m×18m,载重120t或150t。

2.2.2 移动胶带机选型

双向可逆移动胶带机选DTⅡ(A)B1 200mm×6 000mm,输送能力500t/h,带宽1 200mm,长6 000mm,带速0.8m/s,驱动电机功率11kW,行走电机功率2.2kW。移动胶带机需带编码器,实时测量移动距离,为自动装车系统提供数据,选型基本原则如下:

(1)在满足输送能力的情况下,尽量选择更大的带宽,以保证输送的块状物料不会太靠近输送皮带边缘,不会造成不必要的撒料。

(2)尽量选用较低的带速,带速一般<1.25m/s,若带速较高,皮带上的物料稳定性较差,装车过程中易造成物料飞溅。

(3)移动胶带机使用频率较高,需选用耐磨胶带,以延长胶带的使用寿命。

2.2.3 散装头选型

选择输送能力500t/h、内径ϕ500mm、伸缩行程3m、功率5.5kW的散装头,散装头与移动胶带机下料口用法兰连接,移动胶带机设计时需考虑散装头的荷载。

2.2.4 称重仓选型

称重仓下部分别设置600mm×600mm 棒条阀和弧形阀。称重仓储量约100t,可设计为ϕ4~6m的圆形钢板仓,钢板仓配置3 个称重传感器(均布),锥部角度>60°,以方便下料。

2.2.5 缓冲仓选型

缓冲仓储量约200~300t,可设计为ϕ6~8m圆形钢板仓,钢板仓锥部角度>60°。缓冲仓上部配置雷达料位计和料位开关,雷达料位计实时监测料位信息,料位开关与上料胶带机联锁,补料达到高料位时,上料胶带机停机。缓冲仓下部分别设置600mm×600mm 棒条阀和扇形阀,扇形阀至称重仓的下料溜子处设置软连接,以保证计量精度。

2.2.6 除尘器选型

统一考虑上料胶带机、缓冲仓、称重仓的除尘点布置,参考GB 51186-2016《机制砂石骨料工厂设计规范》[3],上料胶带机至缓冲仓下料点的除尘风量为4 000m³/h,每个扇形阀至称重仓下料点的除尘风量为2 000m³/h。综合考虑富裕除尘量,除尘器型号选择PPW32-4,风量9 200m³/h,净过滤面积192m²,风速0.8m/min,出口含尘浓度<10mg/m³。风机型号选择9-26No.8D,风量11 320m³/h,风压3 638Pa,功率18.5kW。除尘器的除尘灰进入称重仓,下料溜子处设置软连接,以保证计量精度。

2.3 工艺设备布置

工艺设备的布置应遵循“安全紧凑、节约空间、简洁顺畅”的设计原则,采用集中布置方式并合理设置功能分区。本定量自动装车系统设备布置按照从上到下的顺序,依次为上料胶带机和除尘器、缓冲仓、称重仓、移动胶带机、汽车衡。设备布置时,应尽可能地降低装车楼的高度,节约土建投资。定量自动装车系统设备布置见图2。

图2 定量自动装车系统设备布置

如图2所示,上料胶带机的下料口布置在缓冲仓的正中间。缓冲仓、称重仓上下垂直布置,选择相同的仓筒直径。除尘器及除尘风机放置于缓冲仓顶,收尘风管靠近缓冲仓下料口。缓冲仓设置两个下料口,扇形阀对称布置。称重仓下方依次布置棒条阀、弧形阀、移动胶带机,弧形阀处设置检修平台。装车楼二层平台保证≮5.5m 的标高,散装头收回后,保证4.5m的车辆通行净高。

汽车衡采用地中衡的布置方式,地中衡中心与装车楼中心的偏移量,根据最长车型确定;秤台与零平面水平,能够降低整个装车楼的高度;装车位需密封,以满足环保要求。

3 定量自动装车控制系统设计

骨料生产线定量自动装车控制系统主要由操作员站、视频工作站、服务器、工业交换机、光纤收发器、光纤网络、网线、PLC系统等组成。定量自动装车控制系统架构如图3所示。

图3 定量自动装车控制系统架构

定量自动装车控制系统可以分为定量装车PLC、下料装车PLC、物流一卡/码通系统PLC、中控室四大部分。其中,定量装车PLC可实现物料的定量控制,下料装车PLC可实现下料设备的启停及定位,物流一卡/码通系统PLC 可实现物料的计量及结算,中控室可实现整个控制系统的集中管理。

3.1 控制系统操作模式

自动装车控制系统具有远程自动、远程手动和就地控制三种操作模式。远程自动控制模式为主要的操作模式,其他两种控制模式为特定工况下的操作模式。

(1)当控制柜上的远程/就地旋钮切换至远程档位、上位机选择自动控制模式时,为远程自动控制模式。远程自动控制模式下,上料胶带机下料、阀门启停、车辆定位扫描、料仓底部下料、移动胶带机的转动及移动均为自动控制,全程无需人工操作。此模式下,车辆停车到位,系统自动下料装车,装车完毕后,系统自动停止下料并提示司机将车辆驶出车道。

(2)当控制柜上的远程/就地旋钮切换至远程档位,上位机选择手动控制模式时,为远程手动控制模式。远程手动控制模式下,设备的操作由上位机手动完成。如,上位机手动控制料仓底部阀门的开、关,控制胶带机转动的启、停,控制胶带行走机构的正向、反向和停止行走。

(3)当控制柜上的远程/就地旋钮切换至就地档位,此时为就地控制模式。就地控制模式下,设备操作通过控制柜上的按钮完成。

3.2 控制系统工作流程

定量自动装车控制系统的工作流程主要包括称重仓定量、缓冲仓补料、上磅、扫描及定位、启动下料设备、装车、计量、下磅八个步骤。每个步骤的作用如下:

(1)称重仓定量

控制系统根据司机预约的车辆装载量,对称重仓进行定量充装。

(2)缓冲仓补料

根据雷达料位计的数据显示,实现缓冲仓的自动补料。

(3)上磅

车辆停车到位后,司机刷卡/扫码,启动一卡/码通系统,系统验证车辆是否处在地磅两侧对射光栅内。若在范围内,则对射光栅系统启动;若不在范围内,将语音提示司机挪车。

(4)扫描及定位

激光雷达对车辆扫描及定位,获取车辆的基准位置信息、车厢装料区域坐标信息、车辆预约装料重量、车辆额定荷载等信息,发送至定量自动装车控制系统,并向自动下料设备发出启动信号。

(5)启动下料设备

移动胶带机行走驱动机构动作,将移动胶带机移动至初始下料位置;散装头下降到车厢顶部,散装头驱动装置自带编码器,测量散装头下降距离,距离可调;打开弧形阀,开始下料。

(6)装车

移动胶带机启动并恒定频率,移动至车厢头部开始给料,车厢头部第一堆装满后,散装头下料口处的料位开关向装车系统反馈信号;胶带机开始匀速移动装车,当移动到车厢中部时,弧形阀、移动胶带机、散装头停机;胶带机重新定位,另一个散装头开始从车厢尾部往车厢中部装车,重复上述过程至装车完毕。

(7)计量

装车完毕后,一卡/码通系统自动采集车辆毛重数据,并调取该车辆对应的皮重数据,计算得出物料净重并保存数据至数据库中。

(8)下磅

计量完毕后,道闸自动抬杆,司机驶离汽车衡,汽车衡重量回零,系统复位。一卡/码通系统向司机提供电子磅单或领取纸质磅单。

4 结语

砂石骨料企业发运量大,对装车系统自动化和智能化要求越来越高。我公司设计开发的基于移动胶带机的定量自动装车系统,实现了更高水平的自动化和智能化,解决了传统装车系统需司机挪车、定量装车困难、设备故障易溢料等不足。基于移动胶带机的定量自动装车系统与传统的散装机装车系统相比,具有如下特点:

(1)司机不参与装车过程,不需要挪车,实现了骨料装车中控智能化的要求。

(2)称重仓根据司机预约载重量进行定量充填,能够实现定量装车,同时能够避免装车过程中,因散装机故障或弧形阀卡料、关不严造成撒料。

(3)基于雷达料位计及料位开关与上料胶带机联锁,能够实现自动补料的功能。