ϕ4.2m×13m水泥滑履磨筒体磨损穿孔修复

2023-11-29兰东吴明献邹波

兰东,吴明献,邹波

我公司ϕ4.2m×13m水泥磨机于2010年投入使用,粉磨能力≥180t/h,传动方式为中心传动,其支撑方式为双滑履轴承支撑,也称为水泥滑履磨。2021 年12 月13 日,水泥滑履磨运行过程中,其磨尾出料端突然出现喷料扬尘等异常情况,经检查,为磨机筒体磨损穿孔所致,经多方案比较,最后确定采用“修补、加强筒体保护板”的修复方案,较好地解决了滑履磨磨损问题。

1 故障排查

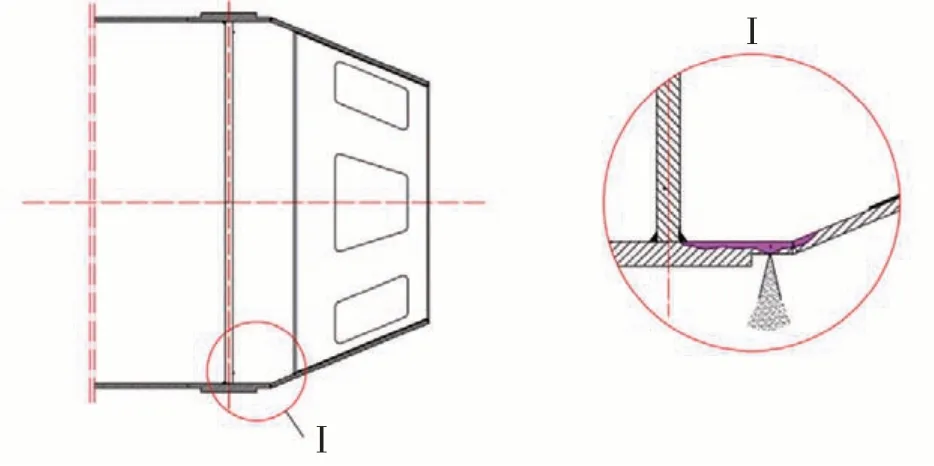

水泥滑履磨磨尾出料端出现喷料扬尘异常情况后,中控室即进行了顺序停车,并将滑履磨切换为慢速驱动;随后,磨机出料端滑履承油站发出了供油压力低压报警。为保护滑履轴承和轴瓦免受伤害,设备管理人员立即停磨检查,发现承油站供油压力低是由于过滤器压差升高所致。拆卸喷料处滑履密封发现,磨机出料端筒体外部密封处存在6mm×10mm 的穿孔(图1),大量粉尘从穿孔处喷入(图2),对滑履罩及滑履润滑系统造成污染。

图1 筒体穿孔

图2 滑履罩粉尘污染

水泥滑履磨筒体穿孔处位于磨内出料端300mm 处,出料端筒体被保护板遮盖(见图3),保护板厚度为6mm,上有扬料角钢。经检查,出料端筒体内部已严重磨损(见图4),穿孔处四周呈漏斗状,越接近穿孔处,筒体越薄。

图3 筒体保护板

图4 筒体磨损状况

2 筒体磨损穿孔原因分析

水泥滑履磨出料端筒体与中空轴及联轴器法兰为一体化设计(见图5),该设计可以增大磨机出料截面积,有利于提高出磨物料降尘率,减少磨内通风阻力。但中空轴与联轴器法兰间存在直径差,导致二者联接处形成了一定圆锥度的筒状,部分出磨物料通过卸料孔滑落到筒体水平段,混合着杂物,堆积在水平段筒体保护板处。当物料和杂物堆积足够多时,保护板上的扬料角钢就会将物料抛掷于空中,物料借助风力再次向卸料口运动,大部分物料被送入选粉系统,少量物料回落至水平段,重复抛送动作。

图5 出料端筒体中空轴及联轴器法兰一体化设计

水泥滑履磨使用多年后,磨机出料端水平段保护板厚度由6mm磨损至4mm,个别部位变形上翘,内部已无填充物,保护板处堆积的物料和杂物势必会进入保护板与筒体内壁之间,旋转起落,磨损筒体内壁。物料经磨机粉磨,超细粉被风力带走,留下的粗粉及杂物颗粒与新补充的物料继续冲击筒体,使筒体长期被磨损直至穿孔。

该水泥滑履磨的筒体设计出厂平均厚度为46mm,出料端滑履处筒体厚度为95mm,现场测量磨损处水平段的筒体平均厚度为14mm(不含穿孔处),出料端滑履处筒体平均厚度为66mm,筒体实际强度损失大,易出现局部变形或疲劳损坏。

3 修复处理方案选择

筒体磨损穿孔的修复处理方案必须兼顾提高筒体强度和隔热问题。虽可通过手工焊接修补水泥滑履磨出料端筒体磨损穿孔,但若要解决根本问题,则需从解决两大设备隐患入手:一是被磨损部位的筒体强度损失大,抗疲劳能力减弱;二是筒体厚度变薄,热量传递膨胀异常,影响滑履正常使用。

“更换磨损部位筒体”“现场堆焊磨损部位并修磨滑履”两种修复处理方案修复时间较长(15~30d),严重影响水泥供应。我公司结合实际生产需求,制定了“修补、加强筒体保护板”的修复方案,施工用时较短,实施后既加强了筒体强度,又实现了筒体隔热、防变形。现将各方案介绍如下:

3.1 更换磨损部位筒体方案

此方案需提前生产所需更换的筒体、焊接出料端板、初加工滑履轴,检修时间较长。检修前,封堵漏料点,使筒体带“病”运行;检修时,拆除磨机内外所有装置和部件,将筒体运至制造厂进行筒体切割、焊接、消除应力、精加工等修复工作,完成后运回现场进行更换。此方案筒体修复周期预计1 个月,修复时间过长,无法满足实际生产需求。

3.2 现场堆焊磨损部位并修复磨削滑履方案

此方案无需拆除磨机内外装置,但需清空磨内所有钢球,以减轻磨机转动负荷;且需现场制作安装替代滑履支撑驱动装置,以便堆焊时滑履转动速度可控可调,也为了保证前后滑履修复磨削的同轴度,保护滑履轴瓦不受伤害。检修时,在出料端筒体内架设自动焊机,堆焊修复磨损部位。由于焊接量较大,焊接热能集中,堆焊时会造成滑履表面变形,焊接完成后,需在其外部架设磨削轨道和磨削装置,修复滑履外部变形量。整个修复周期预计为15d,修复时间仍较长。

3.3 修补、加强筒体保护板方案

此方案通过修补筒体深坑、焊接保护板、填压保温棉等措施修复筒体磨损部位,既加强了磨机筒体强度,又实现了筒体隔热、防变形。若全面修补加强保护板,修复周期约5d(24h 作业),整体性能好;若局部修补加强保护板,修复周期约3d(24h作业),能够满足生产所需且施工时间较短。修补加强筒体保护板施工前准备见表1。

表1 修补加强筒体保护板施工前准备

3.3.1 全面加强保护板施工技术要求(图6)

图6 全面加强保护板施工技术要求

(1)水泥磨停机后,首先清理筒体磨损处及周边区域的粉尘,保证筒体修复工作环境清洁,可提高工作效率及焊接修复质量。

(2)依据筒体检测厚度,对较薄的<20mm 的凹坑进行焊接修补,焊接修补时不能一次性将深坑填平,需每隔300~400mm 焊接一层。焊接后,利用压缩空气进行表面冷却,增强筒体抗变形强度,降低焊接修复时产生的温度集聚,减小应力集中。

(3)加工卷制ϕ4.2m、宽600mm、厚20mm 的加强型筒体保护板,根据实际测量宽度进行裁切,钢板卷制完成后,剖分成20 等分并编号,便于送入出料口后按顺序编号进行组焊。

(4)先点焊一块保护板,将保护板与筒体间填满压实保温棉材料,再点焊下一块保护板,每点焊完一块保护板,就必须填满对应筒体间隙保温棉,最后一块保护板可定为200mm 宽,多填充一些保温棉,强行压实并点焊。

(5)分段式满焊,先每层间断焊接,焊接一圈自然冷却后,再连续焊接,确保不会因焊接温度集中,造成滑履变形及损伤滑履瓦,最后焊接扬料板。

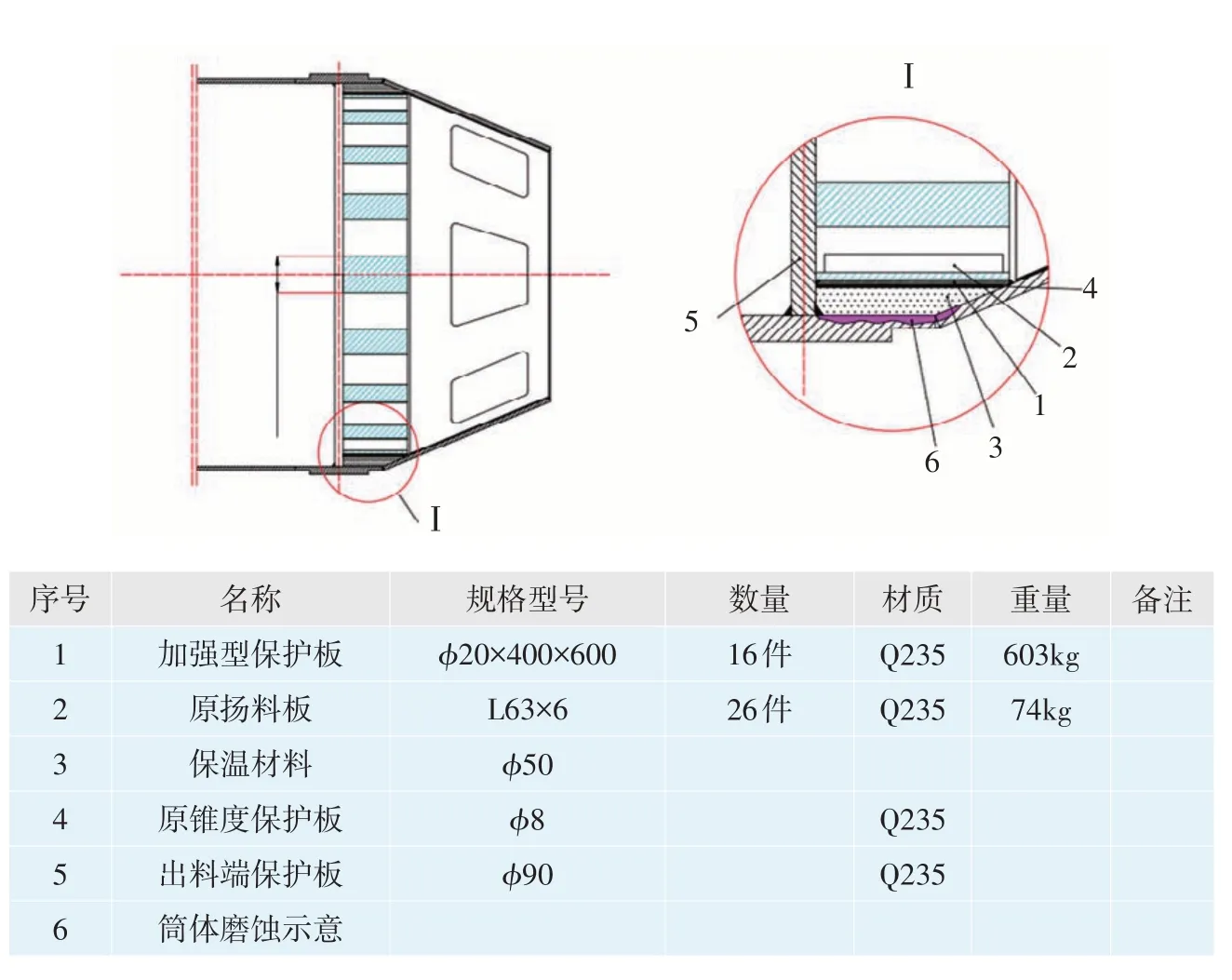

3.3.2 局部加强保护板施工技术要求(图7)

图7 局部加强保护板施工技术要求

(1)依据筒体测量厚度,对较薄的筒体凹坑处进行修补(图8),技术要求参照全面加强保护板。

图8 磨机出料端筒体凹坑修补

(2)加工卷制16 件ϕ4.2m、弧长400mm、长度600mm、厚度20mm的加强型筒体保护板。

(3)利用原保护板修复焊接,保护板与筒体间填满压实保温棉材料,点焊加强保护板。

(4)进行分段式满焊,确保不会因焊接温度集中,造成滑履变形及损伤滑履瓦。

由于局部加强保护板修复方案施工时间短(3d),修复难度低,运行安全可靠,最终选择了此施工修复方案,3d(24h连续作业)即完成了修复,实现了滑履磨平稳安全生产,达到了预期修复目标(图9)。

图9 磨机出料端筒体修复完成

4 结语

我公司水泥滑履磨实施“修补、加强筒体保护板方案”后,已正常运行一年多时间。利用大修时机,割开8mm保护板检查发现,保护板内保温棉依然紧实,无粉尘和杂物进入,各焊接点牢固,没有出现裂纹和磨损,且在生产运行过程中,出磨滑履温度低于修复前,这可能是因为保温棉隔绝了部分物料传递的热量。采用“修补、加强筒体保护板”方案进行磨机筒体修复,不仅加强了筒体强度,而且实现了筒体的隔热、防变形,达到了预期修复效果。■