探讨提高餐厨垃圾毛油提取率的方法*

2023-11-29俞敏洁张思运杭建强

俞敏洁,张思运,黄 吉,杭建强

(维尔利环保科技集团股份有限公司,江苏 常州 213125)

2020年9月中国明确提出2030年“碳达峰”与2060年“碳中和”目标。工业级混合油UCO,即Used Cooking Oil,再生废弃食用油脂是减碳大计中不择不扣的明星产品。2022年俄乌战争导致的能源危机令欧洲各国面临食用油紧缺的问题,需要废油脂来替代食用油生产生物柴油。政策限制叠加能源危机影响,废油脂资源供不应求,我国UCO出口价格快速上涨,2022年6月出口单价已达1507美元/吨。而UCO中很大一部分来自于各大餐厨垃圾处理厂提炼的毛油,因此通过有效手段提高餐厨垃圾的毛油提取率,具有很高的经济价值和环保意义。

毛油的提取工艺主要有隔油池分离和高速离心分离两种[1],目前餐厨垃圾处理厂采用的主流工艺为后者,即加热含油浆液,然后进入到三相离心机进行分离,得到毛油、提油废水和提油固渣,该种工艺自动化程度高,处理速度及提取效率均优于隔油池分离。下文探讨的提高毛油提取率的方式也均基于高速离心分离法。

1 提高餐厨垃圾毛油提取率的可行方式

1.1 选择合适的预处理工艺

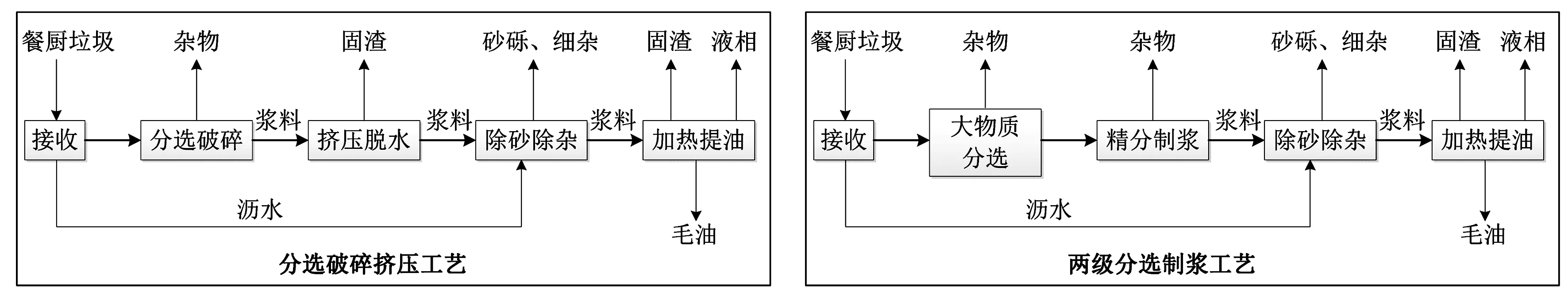

目前国内主流的餐厨垃圾预处理工艺有:分选破碎挤压工艺[2]、两级分选制浆工艺[3]。这两种工艺的主要工艺路线如图1所示。

图1 分选破碎挤压及两级分选制浆工艺路线

两级分选制浆工艺有两道分选环节,分选出的杂物量较大,这些杂物裹挟着较多油脂,这部分油脂没得到提取就随杂物分离出系统。因此,两级分选制浆工艺的毛油提取率比分选破碎挤压工艺低一些。如图2所示,是常州餐厨垃圾处理项目一期、二期工程分离出的杂物照片,两期项目分别采用分选破碎挤压、两级分选制浆工艺,从表观上看两级分选制浆工艺分离出的杂物更湿,且表面清晰可见残留的油脂。

(a)分选破碎挤压工艺 (b)两级分选制浆工艺图2 常州餐厨垃圾处理项目分离出的杂物照片

经化验分析,如表1所示,两级分选制浆工艺的杂物含水率、含油率均高于分选破碎挤压工艺,验证了前述观点。因此,若项目建设单位看重毛油收益,追求高提油率,则建议选择分选破碎挤压工艺;若已选择了两级分选制浆工艺,则建议对分选出的杂物进行淋洗或挤压,尽可能避免杂物裹挟油脂造成油脂损失。

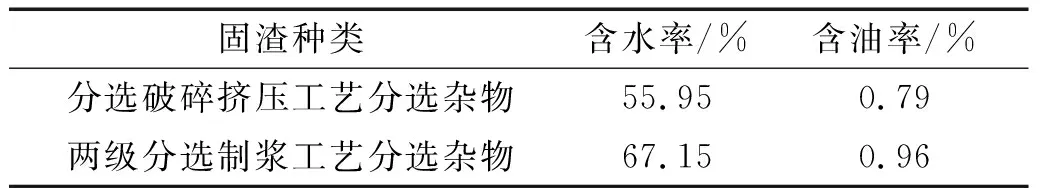

表1 两种预处理工艺分选杂物的含水率及含油率

1.2 提高提油系统进料的温度

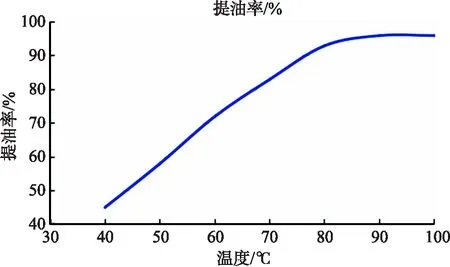

餐厨垃圾中的油脂以动物油和植物油为主,动物油比植物油熔点更高,一般45~50 ℃,室温下常以固态存在。提高提油系统进料温度,可使固态动物油熔化,以便通过离心分离出来。此外,提高提油系统进料温度,能降低浆液的粘度,提高流动性,从而使浆液中的油珠抱团聚结能力增强,形成大颗粒油珠,更利于离心分离[4]。通过常州餐厨垃圾处理项目一期工程实验测试,加热至不同温度的餐厨浆液进入三相离心机后,温度越高,毛油提取率越高,直至浆液温度达到 100 ℃ 后达到峰值(毛油提取率=提取的油脂量/垃圾的含油量)。实验结果如图3所示。

图3 毛油提取率随温度变化曲线图

从图3可知,80~100 ℃ 的温度区间,毛油提取率升高趋缓。由于通常采用中温厌氧反应器处理餐厨提油废水,因此提油废水进厌氧前需冷却至35~40 ℃,且较高的提油温度需要消耗大量的蒸汽能源,权衡升温带来的油脂收益增幅与冷却设施投资、运营成本增幅之间的关系,建议将提油系统进料温度控制在 80 ℃ 左右,在该温度下能得到较高的毛油提取率,也能节约冷却设施投资以及蒸汽能源成本。

1.3 厌氧进水罐顶部富油层回流前端二次提油

提油后的餐厨浆液一般进入厌氧系统进一步处理。相关文献报道,采用三相离心机提油后的餐厨浆液含油率在0.3%~0.5%[5],约合每吨提油废水含油3~5 kg,而餐厨垃圾预处理系统的产水比约为1吨垃圾产1吨提油废水。日处理餐厨垃圾200吨的项目则有600~1000 kg 的油脂被携带进入厌氧,若将这部分油脂回收,可为项目带来更多收益。

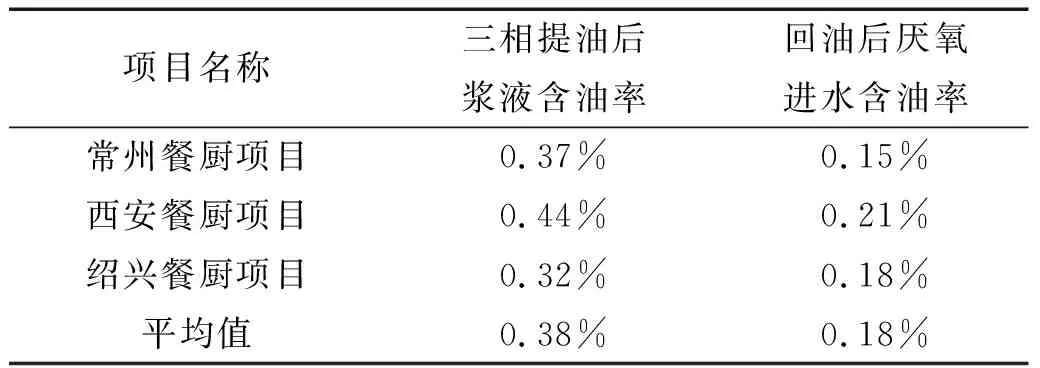

提油废水在进入厌氧反应器之前会在进水罐内缓存,罐内废水温度在60~70 ℃,在此温度下油水易于自然分层,油脂在进水罐顶部富集。在进水罐上部设置回流管道,将上层富油废水用泵抽取回流至前端系统进行二次提油,可以将提油废水中油脂再次提取,提高项目油脂收益。表2是维尔利集团建设运营的常州餐厨垃圾处理项目、西安餐厨垃圾处理项目、绍兴餐厨垃圾处理项目(一期)的提油废水含油率数据。这些项目均将厌氧进水罐顶部油层回流前端二次提油,厌氧进水含油率都控制在0.3%以下,处于行业领先。

表2 常州、西安、绍兴餐厨项目提油废水含油率数据表

1.4 提油系统出水回流淋洗垃圾

在餐厨垃圾预处理过程中,除了液相携带油脂外,还有一部分油脂被固相裹挟出系统,这部分油脂无法通过离心分离提取。回流提油系统出水至前端对餐厨垃圾进行淋洗,由于出水温度在 70 ℃ 以上,可以将垃圾中的动物油脂熔化,同时植物油脂也会在水洗过程中进入到提油废水中去,然后通过螺旋挤压等方式将含油废水分离出来,从而使餐厨垃圾中的油脂尽可能多的进入液相,然后通过后端高速离心工艺将油脂最大化的提取出来。义乌某餐厨垃圾处理项目[6],将三相提油机出水接引至筛分设备进行垃圾淋洗,工艺优化后毛油提取率提升至95%(提取的油脂量/垃圾的含油量)以上。

2 典型案例

由维尔利集团建设运营的绍兴餐厨垃圾处理项目(一期)于2018年建成投产,日处理餐厨垃圾 200 t/d,采用“机械预处理+厌氧消化”工艺,工艺路线如图4所示。

图4 绍兴餐厨垃圾处理项目(一期)餐厨垃圾处理工艺路线图

餐厨垃圾预处理系统采用“物料接收+分选破碎+挤压脱水+除砂除杂+加热提油”工艺,即分选破碎挤压工艺。餐厨垃圾经过分选破碎、挤压脱水、除砂除杂等预处理后产生的浆液通过蒸汽直喷加热至 80 ℃ ,进入三相离心机进行液、固、油的三相分离,分离得到的液相一部分回流至分选破碎单元,对餐厨垃圾进行淋洗,另一部分输送至厌氧进水罐缓存,在缓存过程中进水罐内形成油水分层,通过回流泵将顶部富油层回流前端进行二次提油。该项目综合应用以上方法提高毛油提取率,经统计,毛油提取率平均值约为4%(提取的油脂量/原生垃圾量),优于国内餐厨垃圾出油率3.5%的行业平均水平[7]。

3 结论

1)分选破碎挤压工艺的毛油提取率高于两级分选制浆工艺。

2)毛油提取率随提油系统进料温度的升高而提高,温度超过 80 ℃ 时毛油提取率升高趋缓,权衡收益与成本,建议控制进料温度在 80 ℃ 左右。

3)三相离心机出水含油率在0.3%~0.5%,若将厌氧进水罐顶部富油层回流前端进行二次提油,厌氧进水含油率可控制在0.3%以下。

4)将提油系统出水回流前端淋洗餐厨垃圾,可使油脂尽可能多的进入液相,然后通过离心工艺将油脂最大化的提取出来。

5)绍兴市循环生态产业园(一期)餐厨垃圾处理项目综合应用以上方法,将毛油提取率提高至4%(提取的油脂量/原生垃圾量),优于全国平均水平。